матвед. 1. Кристаллизация металлов, охлаждение чистого железа, его модификации

Скачать 320.32 Kb. Скачать 320.32 Kb.

|

|

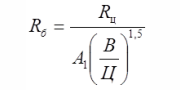

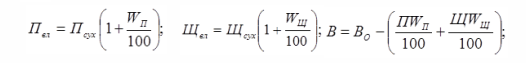

Изготовление образцов кубов. Из равноподвижных бетонных смесей разного состава изготовляют образцы кубы. Бетонную смесь укладывают в смазанные металлические формы. Перед укладкой бетонной смеси формы взвешивают на весах. Размер кубов зависит от крупности заполнителя,использованного в бетоне. При испытании кубов других размерв показатели прочности приводятся к показателю прочноости стандартных кубов путем введения поправочных коэффициентов. Для кубов размером 10*10*10 см коэффициент равен 0,95; размером 20*20*20 см – 1,05. На каждый срок испытания должно быть изготовлено по три образца из одного замеса. Уплотнение бетонной смеси штыкованием производят в 2 слоя приблизительно равной толщины. После окончания уплотнентя нижнего слоя форму заполняют целиком бетонной смесьюс некоторым избытком и вновь штыкуют так,чтобы стержень проходил через верхней слой,но не доходил до дна.штыкование каждого слоя производят по спирали, от периферии к центру. По окончании штыкования верхнего слоя избыток смеси срезают металлической линейкой вровень с краями формы и заглаживают поверхность среза мастерком. При уплотнении бетонной смеси вибрированием форму с насадкой устанавливают и закрепляют на лабораторной площадке. После укладки бетонной смеси в формы их взвешивают. Зная внутренние размеры и массу форм с бетонной смесью и без нее, можно определить среднюю плотность свежеуложенной бетонной смеси Vk – объем куба,л. Приготовленные образцы-кубы в формах помещают в камеру с относительной влажностью не менее 95 %. Температура помещения должна быть 18±2ºС. 26.Подбор состава бетона методом Скрамтаева; Сущность метода заключается в том , что тем или иным путем определяют В/Ц или Ц/В, обеспечивающие получение прочности бетона на заданных материалах. Водоцементное отношение, обеспечивающие получение заданной прочности , можно определить по формуле проф. Беляева:  Или по формуле Боломея - Скрамтаева: Найдя В/Ц или Ц/В, производят пробные замесы, взяв смесь песка и крупного заполнителя такого ,чтобы песок заполнил пустоты в крупном заполнителе .К этой смеси постепенно добавляют цемент и воду, соблюдая найденное В/Ц до тех пор, пока бетонная смесь не приобретет заданную подвижность. Так как эта первая смесь заполнителей зависит от их индивидуальных особенностей и может не оказаться оптимальной и экономичной, рекомендуется опробовать другие смеси с измененным соотношением заполнителей. С этими смесями поступают аналогично ,добавляя цемент до тех пор, пока не получится заданная подвижность бетонной смеси. В итоге получают несколько составов бетона ,удовлетворяющих заданным условиям ,-прочность у всех составов примерно одинакова, так как все они имеют найденное ранее одинаковое В/Ц, подвижность их также одинакова по условиям опытов. Из этих составов выбирают один ,имеющий наименьший расход цемента и в то же время обладающий хорошей удобоукладываемостью. Если испытания проводит в возрасте n суток, то переход от прочности в возрасте n суток 27.Подбор состава бетона методом абсолютных объемов; При расчете используют два уравнения. Первое уравнение показывает , что сумма абсолютных объемов цемента, заполнителей и воды равна 1 м3(1000 л) готового уплотненного бетона при отсутствии в бетоне вовлеченного воздуха Где Ц,В,П,Щ –масса материалов, кг в 1 м3 бетона; Второе уравнение показывает, что цементно-песчаный раствор должен заполнить все пустоты между щебнем (в рыхлом состоянии) с некоторой раздвижкой зерен: К-коэффициент раздвижки зерен. Решая совместно эти уравнения, получают формулу для определения количества щебня: Массу песка определяют по разности из первого уравнения: Количество воды В определяется исходя из опытных данных по водопотребности бетона из графика. При применении мелкого песка с водопотребностью свыше 7% расход воды повышается на 5 л на каждый процент увеличения водопотребности песка, при применении крупного песка (Вп<7%) расход воды уменьшается на 5 л на каждый процент снижения водопотребности. При использовании пуццолановых портландцементов расход воды увеличивается на 15-20 л. Количество цемента по найденному В определяется по формуле: Ц=В/В/Ц В/Ц находят по формулам или по графикам. Подсчитанное количество материалов относится к 1м3. Для подбора состава бетона остаточно затворить7-8 л бетонной смеси ,поэтому надо подсчитать расход материалов на этот объем бетона, пользуясь, простой пропорциональностью, и сделать пробный замес. Если при изготовлении пробного замеса не получится сразу необходимая подвижность бетонной смеси, то надо добавлять в замес цемент и воду или,наоборот, песок и щебень, не меняя отношения В/Ц или П/Щ с соответствующим перерасчетом расхода материалов на 1 м3 бетона, так как фактически получается объем бетона более 1 м3. Добавки не должны превышать 10% от первоначальных значений. Как видно из приведенного описания, при этом варианте принимается вполне определенное соотношение между песком и крупным заполнителем,зависящее от В/Ц, расхода цемента и крупности песка. Вместе с тем коэффициент раздвижки зерен в большой степени зависит от вида и крупности заполнителя-щебня или гравия, поэтому рассчитанное соотношение х/у может оказаться не оптимальным,а расход цемента не минимальным для данных материалов. Кроме того,расход воды определяется по графику также не вполне точно,поэтому метод последовательного приближения может оказаться более эффективным, хотя он и требует большей экспериментальной работы. 28.Номинальный и производственный составы бетона Номинальный состав-состав,полученный на сухих материалах. Производственный состав- полученный на влажных материалах. Ц произв=Ц ном  В0-количество воды при сухих материалах. 29. Методы зимнего бетонирования. Метод термоса. Сущность метода состоит в том, чтобы бетон остывая до 0 С, смог за это время набрать критическую прочность. Учитывая это, назначают толщину и вид утеплителя опалубки. При этом методе бетонная смесь температурой 20-80 С укладывают в утепленную опалубку, а открытые поверхности защищают от охлаждения. Бетонирование с предварительным электропрогревом смеси. Для разогрева бетонной смеси у места бетонирования разогрев бетона осуществляют с помощью специальных электродов, погружаемых в бетонную смесь. Электропрогрев бетонной смеси в конструкциях.Основан на использовании выделяемой теплоты при прохождении через него эл. тока. Бетонирование в термоактивной опалубке.Термоактивной опалубкой называются многослойные щиты, которые оснащены нагревательными элементами и утеплены. Теплота передается через палубу щита верхнему слою конструкции, а затем распространяется по всей конструкции . Обогрев бетона инфракрасными лучами.Источником инфракрасных лучей являются ТЭНы мощностью 0.6-1.2 кВт с рабочим напряжением 127, 220, 380 В, керамические стержневые излучатели 6-50 мм. Для создания направленного потока используют отражатели параболического, сферического и трапециидального типов. Эти установки используют для обогрева конструкций возводимых в скользящей опалубке, при которой обогрев производят с двух сторон, а излучатели крепят к щитам опалубки, кроме этого возводимую конструкцию накрывают брезентовым щитом. 30. Быстротвердеющие бетоны. Получение быстротвердеющего бетона, обладающего относительно высокой прочностью в раннем возрасте (1 ... 3 сут) при твердении в нормальных условиях, достигается применением быстротвердеющего цемента, а также различными способами ускорения твердения цемента. К этим способам относятся: 1) применение жесткой бетонной смеси с низкими значениями водоцементного отношения; 2) использование добавок — ускорителей твердения (СаС12), глиноземистого цемента и др.; 3) сухое или мокрое домалывание цемента с добавкой гипса (2 ... 5 % от массы цемента) или с применением комплексных специальных добавок; 4) активация цементного раствора. 31. Твердение бетона в условиях повышенных температур. Тепловлажностная обработка. Как известно, нагрев ускоряет химические реакции. Повышение температуры бетона активизирует взаимодействие воды и цемента и ускоряет твердение бетона. При этом фазовый состав продуктов гидратации цемента, твердеющего при разных температурах, практически остается одинаковым. Поскольку скорость нарастания прочности в процессе тепловой обработки, достигая наивысших значений в первые часы, затем резко уменьшается, то практически нецелесообразно проводить обработку до получения предельной прочности. Обычно тепловую обработку заканчивают при прочности бетона 70 .. 80% от предельных значений. Тепловую (тепловлажностную) обработку ведут до достижения бетоном 70%-ной проектной прочности. При этой прочности можно расформовывать предварительно напряженные конструкции и передавать усилия натяжения арматуры с упоров форм или стендов на отвердевший бетон, а также транспортировать изделия с завода на строительную площадку и монтировать их с таким расчетом, что к моменту полного загружения конструкции прочность их достигнет проектной. 32. Высокопрочные бетоны. В современных условиях возможно получать высокопрочные бетоны с прочностью 50...100 МПа и особо высокопрочные с прочностью более 100 МПа. На практике более широкое применение получили высокопрочные бетоны с прочностью 50 ... 80 МПа. Для получения высокой прочности необходимо создать особоплотную, прочную и монолитную структуру бетона. Этого можно достигнуть при выполнении ряда условий, вытекающих из физических основ структурообразования бетона: 1) применением высокопрочных цементов и заполнителей; 2) предельно низким водоцементным отношением; 3) высоким предельно допустимым расходом цемента; 4) применением суперпластификаторов и комплексных добавок, способствующих получению плотной структуры бетона; 5) особо тщательным перемешиванием и уплотнением бетонной смеси, 6) созданием наиболее благоприятных условий твердения бетона. 33. Лёгкие бетоны и их свойства; к легким бетонам относят бетоны, чья плотность составляет менее 1800 кг/куб.м. Такое значение плотности обычно достигается за счет применения более легких заполнителей или за счет поризации вяжущего вещества. По назначению легкие бетоны можно подразделить на: конструкционные (средняя плотность 1600-1800 кг/куб.м); теплоизоляционные (, средняя плотность — менее 500 кг/куб.м); конструкционно - теплоизоляционные (средняя плотность регулируется с помощью подбора заполнителя). По структуре различают легкие бетоны: поризованные; крупнопористые; ячеистые. Свойства: ТЕПЛОИЗОЛИРУЮЩАЯ СПОСОБНОСТЬ Теплоизолирующая способность связана с плотностью легкого бетона Чем больше воздуха заключено в порах и чем меньше поры, тем выше теплоизолирующая способность. ОГНЕСТОЙКОСТЬ Сопротивление воздействию огня основано на теплоизолирующей способности легкого бетона. СОПРОТИВЛЕНИЕ ДЕЙСТВИЮ МОРОЗА И АНТИОБЛЕДЕНИТЕЛЬНЫХ СОЛЕЙ Сопротивление действию мороза и антиобледенительных солей у легкого бетона с плотной структурой соответствует нормальному бетону. ПРОЧНОСТЬ НА СЖАТИЕ у легкого бетона прочность на сжатие в большой степени зависит от прочности зерен каменного заполнителя. Так как у легкого бетона прочность на сжатие уже через 7 дней достигает прочности заполнителя, то после этого прочность увеличивается лишь незначительно. 34. Заполнители для лёгких бетонов; Заполнителями для легких бетонов служат: пористые горные породы (пемза, щебень из вулканических туфов и лав, известковых туфов, ракушечников и т. п.); Широко распространенные отходы промышленности: а) топливные (котельные) шлаки, т. е. отходы oт сжигания угля в промышленных, паровозных и тому подобных топках; б) пористые гранулированные доменные шлак и, применяемые в бетоне в качестве пористого мелкого заполнителя; Специально изготовляемые (искусственные) пористые заполнители например: а)керамзит, получаемый в результате вспучивания глинг глинистых сланцев и тому подобного сырья, при особом (ускоренном) режиме обжига (керамзитовый гравий и керамзитовый песок); б)шлаковая пемза (термозит) пористые доменные шлаки, вспученные благодаря особому режиму охлаждения расплавленных шлаков; в)вторичные (или агломерированные) шлаки, получаемые спеканием зол или топливных шлаков на особых спекательных устройствах. Искусственные пористые заполнители отличаются более высокими качествами, чем обычные топливные шлаки, и позволяют получать более прочные и стойкие бетоны, а также бетоны с меньшим объемным весом. По крупности легкие заполнители делятся на: а) крупные заполнители (легкий щебень)— с размером кусков от 5 до 40 мм; б) мелкие заполнители (легкий песок), состоящие из частиц с размерами меньше 5 мм. 35. Ячеистые бетоны. Пенобетон, газобетон; Ячеистый бетон является разновидностью легкого бетона, его получают в результате затвердевания вспученной при помощи порообразователя смеси вяжущего, кремнеземистого компонента и воды. Вяжущим для цементных ячеистых бетонов обычно служит портландцемент. Он относит к легким бетонам, обладает низкой плотностью и высокими теплоизолирующими свойствами. В зависимости от принятой технологии производства, ячеистые бетоны подразделяются на газобетоны и пенобетоны. При этом эксплуатационные показатели ячеистых бетонов практически одинаковы. Газобетон получают за счет введения веществ, выделяющих газ при химических реакциях с цементом и известью. В последнее время в качестве газообразователей используют алюминиевую пудру или алюминиевую пасту с добавкой поверхностно-активных веществ. Пенобетон — ячеистый бетон, имеющий пористую структуру за счёт замкнутых пор (пузырьков) по всему объёму, получаемый в результате твердения раствора, состоящего из цемента, песка, воды и пенообразователя. 36.Добавки, вводимые в бетон, их классификация; Добавки в бетон- природные или искусственные химические продукты, вводимые в бетон при его изготовлении, с целью улучшить технологические свойства бетонной смеси, физико-химических св-в бетона, снижение их стоимости.

37. Пластифицирующие добавки для бетонной смеси. Цели введения пластифицирующих добавок. Занимают ведущее место среди химических соединений, используемых в технологии бетона. Основные назначения: 1.Увеличение подвижности бетонной смеси, что обеспечивает снижение энерго- и трудозатрат при укладке бетона. 2.Снижение В/Ц в равноподвижных бетонных смесях, что обеспечивает повышение прочности и долговечности бетона. Пластифицирующие добавки состоят из поверхностно-активных веществ (ПАВ) Пластифицирующие добавки: |