Конрольная работа по МДК 05.01 для СПО 35.03. Контрольная по МДК 05.01. 1. Кривошипношатунный механизм

Скачать 208.73 Kb. Скачать 208.73 Kb.

|

|

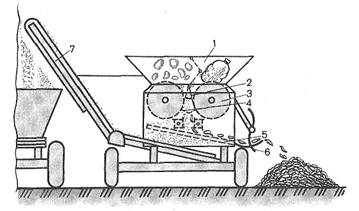

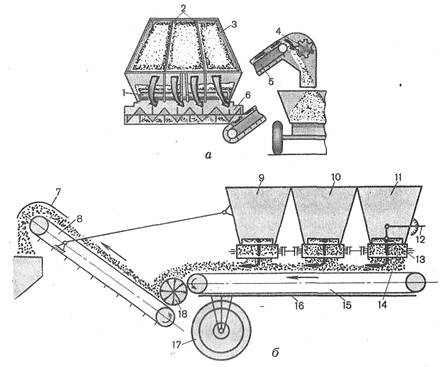

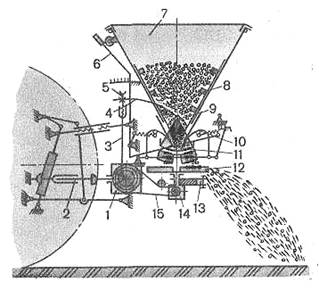

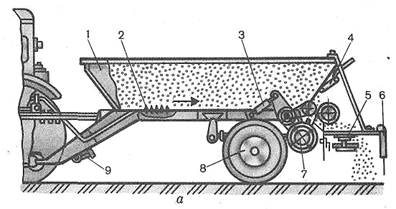

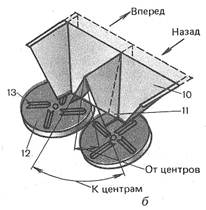

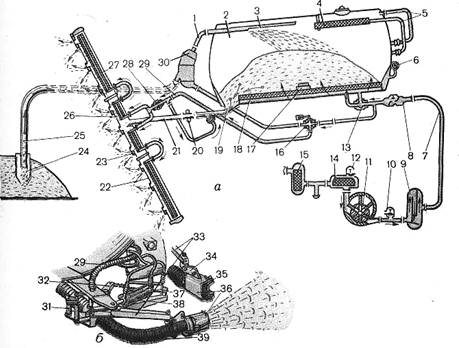

Содержание: 1. Кривошипно-шатунный механизм...................................................................32. Машины для подготовки , погрузки и внесения минеральных удобрений...7 Кривошипно-шатунный механизмПринцип действия газораспределительного механизма Весь рабочий процесс газораспределительного механизма основан на синхронном движении двух валов – коленчатого и распределительного. При этом синхронность движений обеспечивает своевременное открывание клапанов впуска/выпуска на моторных цилиндрах. При совершении вращательных движений распредвала кулачки наступают на рычаги, которые в свою очередь воздействуют на клапанные стержни, что способствует открытию нужных клапанов. На следующем повороте распредвала кулачки отталкиваются от рычагов, которые занимают исходные позиции, тем самым закрывая клапаны. Классификация ГРМ Современные автомобильные двигатели могут быть оснащены различными типами газораспределительных механизмов. ГРМ классифицируется по четырем категориям: По расположению распределительного вала – верхнее или нижнее расположение; По количеству распределительных валов – один (SOHC - Single OverHead Camshaft) или два (DOHC - Double OverHead Camshaft); По числу клапанов – 2, 3, 4, 5; По приводу распределительного вала – цепной, шестеренчатый и зубчато-ременный Верхнее расположение вала в цилиндровой головке является самым распространенным и эффективным. Открытие и закрытие клапанов осуществляется от распределительного вала при помощи рычагов (толкателей) привода. Такое расположение распредвала способствует упрощению общей конструкции двигателя, уменьшению его массы, снижению инерционных сил. Устройство газораспределительного механизма ГРМ состоит из распределительного вала, толкателей, клапанов, коромысла, штанги и привода.  Распределительный вал Распредвал обеспечивает своевременное закрытие или открытие клапанов ГРМ в соответствии с последовательностью работы цилиндров двигателя и фазами распределения газов в механизме. Распределительный вал изготавливается из высокопрочной стали (с дополнительным закаливанием) или отливается из чугуна. Вал оснащен опорными шейками и кулачками. При этом форма кулачков оказывает влияние на рабочие фазы распределения газов, частоту и продолжительность работы клапанов. На торце распределительного вала закреплена звездочка цепного привода. Вал монтируется в корпусе подшипников, который закреплен на головке цилиндров. Для предотвращения осевых смещений распредвал используется упорный фланец, который подсоединен к торцевой части корпуса подшипников. Толкатели Толкатели – это детали ГРМ, основным назначение которых является передача усилий от кулачков распредвала к штангам. Для изготовления толкателей применяется высокопрочная сталь или чугун. Выделяют три вида толкателей – грибовидные, роликовые и цилиндрические. Движение толкателей может происходить как по направляющим в блоке цилиндров, так и в небольших корпусах, прикрепленных к цилиндровому блоку. Клапаны Клапаны предназначены для обеспечения подачи ТВС в цилиндры двигателя и вывода отработанных газов. Конструкция клапана состоит из стержня и плоской головки. Клапанная головка имеет плоскую кромку, скошенную под углом в 45 градусов. При этом диаметр головки клапана впуска значительно больше, чем у клапана выпуска, поскольку объем газов, выводимых из камеры сгорания, превышает объем ТВС. Клапаны ГРМ устанавливаются в головке цилиндрового блока, при этом место их соединения также имеет конусную форму и называется седлом. Впускные клапаны изготавливаются из стали, с хромистым покрытием, а выпускные клапаны – из жаропрочной стали. Для изготовления седел клапанов применяется жаропрочный чугун. Клапанный стержень выполнен в форме цилиндра, в верхней части оснащен специальной канавкой для фиксации клапанной пружины. Движение стержней клапанов осуществляется исключительно по направляющим втулкам, выполненным из чугуна или стали. Сами направляющие соединены с головкой блока цилиндров. Для того чтобы предотвратить попадание масла в камеру, между клапанным стержнем и направляющей втулкой устанавливается уплотняющий колпак, выполненное из маслостойкой резины. Каждый клапан оснащен внутренней и наружной пружинами. Крепление пружин происходит при помощи шайб, тарелки и сухаря. Открытие клапанов производится за счет привода, который передает усилие от распредвала на клапан. Современные автомобильные двигатели, чаще всего используемые для серийных автомобилей, оснащены двумя клапанами впуска и двумя клапанами выпуска, установленные на каждом цилиндре. Штанги Штанги предназначены для передачи действий от толкателей к коромыслам. Данные детали могут быть представлены в форме полых цилиндрических стержней со стальными наконечниками. Штанги изготавливаются из износостойкого алюминиевого сплава, соединяются с одной стороны с коромыслом, с другой – с толкателем. Коромысло Коромысло осуществляет передачу усилия от штанги к впускным/выпускным клапанам. Коромысло имеет вид рычага с двумя плечами, который размещен на оси. При этом одно плечо (возле клапана) имеет большую длину, чем другое (возле штанги). Коромысла изготавливаются из прочной стали и устанавливаются на специальных втулках на оси, закрепленной на головке цилиндров. Между самим коромыслом и осью располагается втулка, предназначенная для уменьшения трения между ними. Привод распредвала Распредвал движется от коленвала при помощи привода, который обеспечивает его вращательные движения. Скорость, при которой вращается распредвал в 2 раза меньше, чем скорость вращения коленвала. Таким образом, за два вращательных движения коленвала распределительный вал совершит только одно вращение, обеспечивая по одному открытию впускного и выпускного клапана за один рабочий цикл. МАШИНЫ ДЛЯ ПОДГОТОВКИ, ПОГРУЗКИ И ВНЕСЕНИЯ МИНЕРАЛЬНЫХ УДОБРЕНИЙ Агрегат АИР-20 (рис.1) предназначен для растаривания туков из мешков с одновременным удалением мешкотары, для измельчения и просеивания слежавшихся удобрений. Агрегат состоит из бункера, растаривающего и измельчающего устройств, двух отгрузочных транспортеров. Машина передвижная, агрегатируется с трактором тягового класса 0,9...1,4. Механизмы приводятся в действие от вала отбора мощности трактора или от электродвигателя мощностью 30 кВт. Питатель 2 и измельчающее устройство смонтированы в бункере 1. Колебательно движущийся питатель подает удобрения, затаренные в бумажные или полиэтиленовые мешки, в измельчающее устройство. Последнее состоит из вращающихся навстречу один другому барабанов 3 и подпружиненных противорсжущих пластин 4. Измельчитель дробит скомковавшиеся удобрения и измельчает мешкотару. На сепарирующем устройстве 5 измельченные удобрения отделяются от мешкотары, и она прутками мотовила 6 выбрасывается из машины. Очищенные, измельченные и просеянные удобрения выносятся транспортерами 7 в бурты, бункера разбрасывателей или кузова транспортных машин.  Рис.1 - Схема рабочего процесса агрегата АИР-20: 1 - бункер; 2 - питатель; 3 - барабаны; 4 - противорежущая пластина; 5 - сепарирующее устройство; 6 - прутки растаривающего устройства; 7 - отгрузочный транс портер Объем бункера машины 1 м3. Для загрузки исходного материала используют погрузчик ПФ-0,75. Производительность при растаривании неслежавшихся туков 30 т/ч, слежавшихся 20 т/ч, при измельчении слежавшихся удобрений 20...30 т/ч. Размеры частиц удобрений в измельченной массе не более 5 мм. Смеситель-загрузчик СЗУ-20 (рис.2, а) применяют для смешивания двух-трех видов минеральных удобрений непосредственно перед их внесением. Смеситель, состоит из одноосного тракторного прицепа, на раме которого установлены кузов 3 с двумя передвижными перегородками. 2 и транспортерами 1, шнек-смеситель 6 и выгрузной элеватор 5. Транспортеры и шнек приводятся в движение от ВОМ трактора или электродвигателя. В задней стенке кузова расположены окна, перекрытые заслонками. Смешиваемые удобрения загружают в отсеки кузова, открывают заслонки и включают привод на транспортеры, которые выносят удобрения и сбрасывают в шнек. Лопатки шнека перемешивают удобрения и транспортируют их в наклонный элеватор 5, откуда они поступают в разбрасыватель или транспортное средство.  Рис.2 - Смесители-загрузчики удобрений: а - СЗУ-20; б - УТС-30; 1, 14 и 15 - транспортеры; 2 - перегородки; 3 - кузов; 4 - битер; 5 и 8 - элеваторы; 6 - шнек-смеситель; 7 - верхняя головка элеватора; 9, 10 и 11 - бункера; 12 - рукоятка; 13 - заслонка; 16 - рама; 17 - опорно-ходовые колеса; 18 - смеситель В верхней горловине элеватора установлен битер 4, который дополнительно перемешивает удобрения. Заданное соотношение компонентов смеси регулируют перестановкой перегородок 2 и перемещением дозирующих заслонок. Производительность смесителя 20 т/ч. Смесительная установка УТС-30 (рис.2, б) снабжена тремя бункерами 9, 10 и 11, по дну которых проложены транспортеры 14, а задние стенки перекрыты заслонками 13. На раме установлены продольный транспортер 15 и выгрузной элеватор 8. В каждый бункер загружают смешиваемые компоненты, открывают заслонки и включают привод на транспортеры. Транспортеры 14 выносят из каждого бункера соответствующее количество удобрений и подают их на продольный транспортер 15. Далее удобрения поступают в смеситель 18, элеватор 8 и в кузов разбрасывателей. Соотношение смешиваемых компонентов регулируют перемещением заслонок. Производительность установки 30 т/ч. Навесная машина НРУ-0,5 (рис.3) предназначена для внесения минеральных удобрений и рассева семян сидератов. Сидераты - это растения (люпин, горчица), используемые в качестве зеленого удобрения. Семена высевают в междурядьях сада, растения скашивают и заделывают в почву при обработке междурядий. Для бесперебойного высева удобрений на задней и передней стенках бункера НРУ-0,5 установлены активные сводоразрушители 8. Дозирующее устройство образовано двумя заслонками 10. Высевную щель регулируют перемещением рычага 6 по зубчатому сектору. Между дном бункера и заслонками подвешена зигзагообразная высевающая планка 11. Она приводится в колебательное движение и своими кромками выталкивает удобрение через высевные щели. Удобрения падают на четырехлопастные разбрасывающие диски 12, закрепленные на вертикальных валах конических редукторов 14.  Рис.3 - Схема рабочего процесса машины НРУ-0,5: 1 - главный конический редуктор; 2 - карданный вал; 3 - кривошипно-шатунный механизм; 4 - коромысло; 5 - ползун; 6 - рычаг; 7 - бункер; 8 - сводоразрушители; 9 - колебательный вал; 10 - заслонка; 11 - высевающая планка; 12 - разбрасывающий диск; 13 - прицепная скоба; 14 - конический редуктор диска; 15 - цепная передача НРУ-0,5 приводится в действие от ВОМ трактора. Колебательный вал 9 с высевающей планкой 11 и сводоразрушители 8 приводятся в движение от конического редуктора 1. Амплитуду колебаний планки 11 регулируют перемещением ползуна 5 по коромыслу. Разбрасывающие диски вращаются от главного вала при помощи цепной передачи со сменными звездочками. Удобрения, вытолкнутые в высевные щели планкой 11, падают на вращающиеся в разных направлениях диски 12 и разбрасываются по почве. Дозу внесения удобрений (семян сидератов) регулируют изменением высевных щелей и амплитуды колебаний планки 11. Для улавливания крупных комков над бункером установлена металлическая сетка. Машину НРУ-0,5 навешивают на тракторы тягового класса 0,9...1,4. Вместимость бункера 400 дм3, рабочая скорость до 12 км/ч, ширина захвата до 11 м. Машину обслуживает тракторист. В ветреную погоду бункер накрывают тентом и устанавливают на разбрасывателе ветрозащитное устройство. Машина 1-РМГ-4 (рис.4) предназначена для внесения твердых минеральных удобрений. Ее цельносварной кузов 1 опирается на подрессоренное ходовое устройство. По полу кузова движется верхняя ветвь транспортера 2, изготовленного из гнутых прутков. Концевые крючки прутков очищают направляющие желобки кузова. На задней стенке кузова смонтировано дозирующее устройство 4, регулируемое заслонкой, Транспортер надет на звездочки ведущего, и ролики ведомого валов и приводится в движение левым колесом 8 при помощи пневматического нажимного ролика 7 и цепной передачи. В транспортном положении ролик отводится от колеса гидроцилиндром 3. Скорость движения транспортера регулируют перестановкой цепи по звездочкам ведущего и ведомого валов. Тукоделитель 10, составленный из двух коробчатых лотков, разделяет поток удобрений на две части и направляет их на разбрасывающие диски. Внутренние стенки 11 лотков прикреплены шарнирно. Перестановкой их изменяют место поступления удобрений на диски. Для разбрасывания туков применены горизонтальные вращающиеся диски 12 с желобчатыми лопатками 13. Правый диск вращается от шестеренного гидромотора. Тук загружают в кузов погрузчиком. Прутковый транспортер подает его через дозирующее устройство к тукоделителю, по лоткам которого масса сходит на разбрасывающие диски, вращающиеся в противоположных направлениях. В ветреную погоду кузов машины накрывают тентом, а разбрасывающие диски закрывают ветрозащитным устройством 6.   Рис.4 - Схема рабочего процесса машины 1-РМГ-4: а - технологическая схема; б - схема тукоделителя; 1 - кузов; 2 - транспортер; 3 - гидроцилиндр; 4 - дозирующее устройство; 5 и 12 - разбрасывающие диски; 6 - ветрозащитное устройство; 7 - пневматический ролик; 8 - ходовое колесо; 9 - опора прицепа; 10 -тукоделитель; 11 - шарнирная внутренняя стенка; 13 - лопатка Дозы внесения тука (100...5000 кг/га) регулируют изменением скорости движения транспортера и дозирующей заслонкой. Ее перемещают по шкале, показывающей размер окна дозатора, руководствуясь таблицей на кузове машины. Равномерность рассева устанавливают перемещением тукоделителя вдоль кузова и поворотом внутренних стенок лотков. Натяжение транспортера регулируют перемещением ведомой оси болтами. Прутки транспортера должны плотно прилегать к полу, кузова, а под кузовом провисать на 10 мм. Ступица колес снабжена гидравлическими тормозами, управляемыми трактористом. Во время стоянки необходимо опускать опору 9. Ширина полосы разбрасывания 6...14 м, с ветрозащитным устройством 6 м, рабочая скорость 6...10 км/ч. Агрегатируют 1-РМГ-4 с трактором тягового класса 1,4, оборудованным гидрокрюком и выводами для подключения электрооборудования. Машину обслуживает тракторист. Машина РУП-14 предназначена для транспортировки и рассева по поверхности поля пылевидных удобрений и мелиорантов. Ее агрегатируют с трактором К-701 с помощью сидельно-сцепного устройства. Машина состоит из цистерны, пневмосистемы, загрузочной и разгрузочной магистралей и штангового распределяющего устройства. Цистерна 2 (рис.5, а) смонтирована на двухосном полуприцепе с наклоном назад. Внутри цистерны установлены загрузочная труба 3, два фильтра 4 первой ступени очистки воздуха, датчик-сигнализатор 17 и два азроднища 18. Датчик 17 служит для измерения уровня удобрений, находящихся в цистерне. От него поступает сигнал на указатель, по показаниям которого тракторист контролирует загрузку удобрений в цистерну и рассев их по полю. Аэроднища, изготовленные из пористого материала, установлены в нижней части цистерны. Между ними и дном цистерны расположена изолированная полость, соединенная с нагнетательной коммуникацией пневмосистемы. Для монтажа и обслуживания аэроднищ в задней части цистерны выполнен люк, закрытый съемной крышкой. На передней стенке цистерны установлен манометр-вакуумметр 6, а на верхней - загрузочный люк с крышкой. Вместимость цистерны 11,8 м3.  Рис.5 - Машины для внесения пылевидных удобрений: а - схема рабочего процесса разбрасывателя РУП-14; б - запорно-распыливающее устройство разбрасывателей АРУП-8 и РУП-8; 1 - загрузочная магистраль; 2 - цистерна; 3 - труба; 4, 14 и 15 - фильтры; 5, 7, 25, 29 и 39 - рукава; 6 - манометр-вакуумметр; 8 - обратный клапан; 9 - влагомаслоотделитель; 10 и 12 - предохранительные клапаны; 11 - компрессор; 13, 16 и 28 - краны; 17 - датчик-сигнализатор; 18 - аэроднище; 19 - горловина; 20 - запорное устройство; 21 - разгрузочная магистраль; 22, 26 и 27 - секции штанги; 23 - дозирующие шайбы; 24 - сопло; 30 - камнеуловитель; 31 - ролик; 32 - рычажный механизм; 33 - рычаг; 34 - косынка; 35 - дозирующая заслонка; 36 - наконечник; 37 и 38 - пневмоцилиндры Пневмосистема включает в себя компрессор-вакуум-насос 11, фильтры 4, 14 и 15, влагомаслоотделитель 9, обратный клапан 8, предохранительные клапаны 10 и 12, распределительные краны 13, 16 и 28, комплекты труб, гибких рукавов и соединительной арматуры, из которых составлены нагнетательная и всасывающая коммуникации. Загрузочная магистраль 1 служит для заполнения цистерны удобрениями. В магистрали установлен камнеуловитель 30, который предотвращает поступление камней в цистерну. К корпусу камнеуловителя присоединяют заправочный рукав 25. Разгрузочная магистраль 21 соединяет внутреннюю полость цистерны со штангой распределительного устройства. Она снабжена запорным устройством 20, состоящим из эластичного рукава, двух обжимных роликов 31 (рис.5, б), рычажного механизма, пневмоцилиндра 37. Чтобы перекрыть подачу удобрений, пневмоцилиндром перемещают рычажный механизм. Ролики сходятся и сжимают рукав до полного перекрытия проходного канала. Штанговое распределяющее устройство составлено из центральной 26 (рис.5, а) и двух боковых 22 и 27 трубчатых секций, соединенных шарнирно. В трубы вмонтированы аэраторы, завихряющие поток и обеспечивающие равномерное распределение удобрений по длине трубы. Снизу против выпускных отверстий к трубам крепят дозирующие шайбы 23, имеющие по четыре отверстия различного диаметра. Поворотом шайб совмещают соответствующие отверстия шайб с отверстиями трубы и изменяют сечение выпускных каналов. К дозирующим шайбам крепят воронки с двумя гибкими трубами - гасителями потока. В транспортное положение боковые секции штанги переводят гидроцилиндрами. Секции поворачивают и фиксируют специальными захватами на боковинах цистерны. Гасители при этом автоматически поднимаются и укладываются вдоль штанги. Машину можно настроить на выполнение трех процессов: самозагрузку, рассев удобрений по полю, перегрузку удобрений в другую машину или складскую емкость. Для самозагрузки перекрывают рукав разгрузочной магистрали 21 и краны пневмосистемы, рукава 5 соединяют с фильтром 15, к корпусу камнеуловителя 30 присоединяют заправочный рукав 25 с заборным соплом 24 и включают компрессор. Отсасываемый компрессором воздух проходит через фильтры 4, 14 и 15, влагомаслоотделитель 9, очищается от пыли, масла, влаги и уходит наружу. Как только в цистерне создается разрежение 0,03...0,04 МПа, заборное сопло 24 погружают в удобрения и они вместе с воздухом засасываются в цистерну. Для рассева удобрений снимают заправочный рукав 25 и перекрывают загрузочную магистраль 1. Фильтр 15 отключают от компрессора, открывают краны пневмосистемы, переводят штангу в рабочее положение, включают компрессор и начинают движение по полю. Сжатый воздух, поступающий от компрессора, по рукаву 7 проходит через пористую ткань аэроднищ 18, ворошит пылевидный материал и создает в цистерне избыточное давление. При достижении давления 0,12 МПа открывается запорное устройство 20 и смесь удобрений с воздухом по магистрали 21 поступает в штангу. Часть воздуха по трубопроводу 29 поступает в магистраль 21 и в штангу. Это ускоряет движение материала и устраняет забивание штанги. Из штанги смесь поступает в гасители, снижающие пыление, и стекает по ним на поверхность поля широкими лентами. Для перегрузки магистраль 21 съемным рукавом соединяют с цистерной, в которую необходимо перегрузить удобрения. Пневмосистему настраивают, как при рассеве. Дозу внесения удобрений регулируют поворотом и сменой шайб 23, а также изменением скорости движения агрегата. К машине придается два комплекта шайб для обеспечения больших, средних, и малых доз от 0,6 до 10 т/га. Для установки РУП-14 на заданную дозу пользуются таблицей. Грузоподъемность машины 13...14 т, производительность до 52. т/ч, ширина захвата штанги 11 м, рабочая скорость 10...15 км/ч. Машина РУП-10 устроена аналогично РУП-14. Агрегатируют ее с трактором Т-150К. Вместимость цистерны 8,3 м3, грузоподъемность 10 т, ширина захвата 11 м, производительность до 48 т/ч. Машины АРУП-8 и РУП-8 отличаются от РУП-14 типом распыливающего устройства. На задней стенке цистерны установлено запорно-распыливающее устройство (рис.5, б) с щелевидным наконечником 36, соединенным гибким рукавом с горловиной 19. В этом случае смесь пылевидных удобрений с воздухом по рукаву 39 поступает к наконечнику 36 и рассеивается по полю. Направление пылевого потока к поверхности поля изменяют поворотом косынки 34. Поток удобрений следует направлять по ветру, для этого рукав 39 с наконечником поворачивают рычагом 33 и пневмоцилиндром 38. Для прекращения подачи удобрений к наконечнику гибкий рукав 39 пережимают роликами 31. Давление в цистерне во время разгрузки должно быть не менее 0,1 МПа. Количество высеваемых удобрений регулируют сменой распылителя, изменением размера дозирующего отверстия; перестановкой заслонки 35 и изменением рабочей скорости агрегата. Грузоподъемность обеих машин 8 т, ширина рассева 12...14 м, рабочая скорость 8...12 км/ч. Машину АРУП-8 агрегатируют с автомобилем ЗИЛ-130-1, РУП-8 - с тракторами Т-150К и К-700. Подкормщик-опрыскиватель ПОМ-630 и его модификации ПОМ-630-1 (свекловичная), ПОМ-630-2 (овощная) предназначены для внесения в почву водного аммиака и жидких комплексных удобрений при культивации, междурядной обработке, удобрении лугов и пастбищ, а также для сплошного или полосового опрыскивания почвы и посевов растворами гербицидов и фунгицидов. Подкормщик монтируют на тракторы МТЗ-80, ДТ-75, ЮМЗ-6 и Т-16. Подкормщик включает в себя два бака 7 и 8 (рис.6, а); всасывающую коммуникацию, составленную из рукава 3, трехходового крана 4 и фильтра 30; насос 29; напорную коммуникацию, составленную из пульта управления 20, рукава 21, крана 22 и фильтра 23; заправочное устройство, образованное газоструйным эжектором 9 и рукавами 1 и 2 с фильтрами 32 и 33; штангу 26 для сплошного опрыскивания; пестицидно-подкормочное приспособление и комплект крепежных деталей для монтажа на трактор сборочных единиц машины. Цилиндрические баки 7 и 8 оборудованы гидравлическими мешалками 6 и 14. На горловине бака 8 расположены шкала 13 поплавкового уровнемера, предохранительный клапан 11, фиксатор 12 и двухходовой кран 10. По шкале 13 уровнемера следят за заполнением баков. Клапан 11 срабатывает при давлении паров водного аммиака свыше 0,02 МПа. При повороте двухходового крана 10 подкормщик настраивают на режимы «Заправка», «Внесение водного аммиака», «Внесение гербицидов». Во время заправки кран соединяет баки с эжектором 9, при внесении водного аммиака изолирует их от атмосферы, а при работе с гербицидами соединяет через эжектор с атмосферой. Шестеренный насос 29 приводится в действие от ВОМ трактора. Насос засасывает жидкость из баков и нагнетает ее в„ канал пульта управления 20. Пульт управления предназначен для регулировки давления в напорной коммуникации, дозировки и перекрытия подачи ядохимиката. В пульте управления размещены регулятор 35 расхода рабочей жидкости, отсечной 28, предохранительный 17 и переливной 27 клапаны. Клапан 28 соединен с поршнем гидроцилиндра 16, включенного в гидросистему трактора. В пульте управления три камеры: А - нагнетательная, Б - рабочая и В - сливная. В зависимости от положения клапанов. 28. и 35 камеры могут сообщаться между собой или быть изолированы одна от другой. Эжектор, закрепленный на выпускной трубе трактора, служит для создания в баках разрежения при заправке их рабочей жидкостью. Он работает от энергии выпускных газов двигателя. Эжектор состоит из корпуса 41 (рис.6, б), патрубка 39 с соплом 43, камеры смешения 36, заслонок 37 и 40. Рукав 38 соединяет эжектор с баком 8. Чтобы включить эжектор, оттягивают и закрепляют фиксатор 42, при этом заслонка 40 закрывается, а заслонка 37 открывается. Выпускные газы двигателя поступают в патрубок 39, выходят из его сопла в камеру смешения 36 с большой скоростью, отсасывают воздух из рукава 38 и баков, в которых создается разрежение, достаточное для заправки их рабочей жидкостью. Штанга захватом 16,2 м составлена из центральной, двух промежуточных и двух крайних секций, шарнирно соединенных между собой. Центральную секцию с помощью навески закрепляют на заднем навесном устройстве трактора. Штангу раскладывают в рабочее или складывают в транспортное положение с помощью гидроцилиндров и тросово-блочной системы. На секциях штанги хомутами закреплены трубы-коллекторы, на которых с шагом 500 мм установлены скобы 51 (рис.6, в) с ниппелями. На ниппели наворачивают щелевые или дефлекторные распылители, снабженные индивидуальными резиновыми клапанами 24 диафрагменного типа. Клапаны перекрывают проходной канал в распылителе и предотвращают вытекание жидкости после прекращения подачи ее в штангу. В пестицидно-подкормочное приспособление входят трубы-коллекторы, держатели, сифоны-индикаторы, питатели, кронштейны, ветрозащитные экраны и щелевые распылители. В зависимости от выполняемой операции сборочные единицы приспособления монтируют на культиваторах для сплошной и междурядной обработки, свекловичных, овощных и кукурузных сеялках, а также на агрегатах для ухода за лугами и пастбищами. Заправка баков рабочей жидкостью. Поворачивают кран 10 (рис.6, а) в положение «Открыто», закрывают кран 22, опускают рукав 2 в емкость с рабочей жидкостью, переключают кран 4 в положение «Заправка» и включают эжектор. При работающем двигателе трактора в баках поддерживается разрежение и жидкость из заправочной емкости по рукаву 2 поступает в бак 7, а из него по рукаву 15 в бак 8. Заполнение баков прекращается автоматически, когда фиксатор 12 под давлением жидкости перекрывает канал, соединяющий бак 8 эжектором. При заправке водным аммиаком снимают фильтр 32, присоединяют рукав 2 к сливному патрубку заправочной емкости. Рабочий раствор можно приготовить в баках. Для этого рукав 1 опускают в емкость с концентрированной жидкостью, а укав 3 - в емкость с водой и заполняют ими баки. Затем включают насос 29 и перемешивают жидкость в баках. Внесение водного аммиака и других жидких удобрений в почву. На раме культиваторов закрепляют один, два или три коллектора 48 (рис.6, в) со скобами 51. На ниппели скоб наворачивают сифоны 44, а к ним присоединяют гибкие рукава 47 питателей, соединенные с подкормочными трубками 49. Подкормочные трубки закрепляют на рыхлительных 50 и стрельчатых 53 (рис.6, г) лапах или подкормочных ножах 54 (рис.6, д). Коллекторы 48 (рис.6, в) подсоединяют рукавами к корпусу фильтра 23 (рис.6, а) напорной коммуникации, а кран 22 открывают. Аммиачная вода из баков проходит, через фильтр 30, очищается от примесей и направляется в насос 29, который нагнетает ее в камеру А пульта 20. Часть жидкости постоянно по рукаву 19 поступает к гидромешалкам 6 и 14 и возвращается в баки скоростной струей, обеспечивая циркуляцию и перемешивание жидкости. Предельное давление в полости А поддерживает клапан 17, через который избыток жидкости возвращается по рукаву 18 в бак. Рабочее давление в полости Б (оно обычно меньше, чем в полости А) регулируют перемещением клапана 35, изменяя сечение канала, соединяющего полости А и Б. Контролируют давление по показаниям манометра 34. Если регулировкой клапана 35 не удается получить необходимого давления, то регулируют клапан 17. Для прохода жидкости в рукав 21 клапан 28 гидроцилиндром 16 поднимают вверх, а клапан 35 открывают настолько, чтобы создать заданное рабочее давление в полости Б. Жидкость проходит через зазоры клапана 35 в полость Б, из нее в корпус клапана 27 и по рукаву 21 после очистки фильтром 23 поступает в коллекторы 48 (рис.6, в). Проходя по каналу жиклера 52 с большой скоростью, поток жидкости отсасывает через отверстие 46 из сифона скопившийся там объем жидкости и по рукавам 47 поступает в трубки 49. Лапы или ножи движутся в почве и заделывают водный аммиак на установленную глубину. Равномерную дозировку жидкости в каждую подкормочную трубку осуществляет жиклер 52, установленный под накидной гайкой сифона. На краю поля или при остановке подачу жидкости в коллектор прерывают отсечным клапаном 28 (рис.6, а), опуская его на корпус клапана 27. При этом клапан 27 открывается и через рукав 31 сообщает коллекторы с всасывающей магистралью. Давление в коллекторе резко падает. Оставшаяся в коллекторах жидкость по отверстию 46 (рис.6, в) поступает в сифоны и не проходит к трубкам 49. При следующем проходе подкормщика отсечной клапан поднимают, поток жидкости поступает в коллекторы, проходит с большой скоростью по каналу жиклера 52 и отсасывает скопившуюся в сифонах жидкость. Сплошное внесение жидких удобрений и пестицидов проводят штангой, в которую рабочая жидкость поступает по рукаву 21 (рис.6, а). Отжимая клапаны 24, жидкость проходит по каналу распылителей и дробится на мелкие капли, которые равномерно покрывают поверхность поля на ширину захвата штанги. Ленточное внесение гербицидов при посеве и междурядной обработке. На раме сеялки (культиватора) устанавливают коллекторы 48 (рис.6, е), а на посевных (культиваторных) секциях размещают щелевые распылители 56, закрепленные на кронштейнах 55 с ветрозащитными экранами 57. Жидкость наносят полосами 1, в которые высевают семена. При междурядной обработке гербициды вносят в защитные зоны а (рис.6, ж). Сплошное внесение рабочих жидкостей при предпосевной культивации. На раме культиватора устанавливают коллекторы с щелевыми распылителями, плоскость факела распыла которых направляют под углом 5...10° к осевой линии коллектора. Рабочие органы культиватора заделывают в почву жидкость, нанесенную на поверхность поля. Внесение жидких минеральных удобрений на лугах и пастбищах. На трактор навешивают приспособление УЛП-8А-01, снабженное восемью секциями (рис.6, з) с дисковыми 58 и подкормочными 54 ножами. На ножах 54 крепят подкормочные трубки 49 и подсоединяют их к коллектору 48, закрепленному на раме приспособления. Диски разрезают дернину, облегчая движение ножей, которые заделывают в почву удобрения, поступающие по трубкам 49. Регулировки. Доза внесения рабочих жидкостей зависит от рабочего давления, количества подкормочных трубок и распылителей, смонтированных на штанге, культиваторе или сеялке, размера щелей распылителей, скорости движения агрегата, а также от рабочей ширины захвата штанги или машины, вносящей в почву или поверхностно рабочую жидкость. Глубину заделки жидких удобрений регулируют перестановкой в держателях лап культиватора, а в приспособлении УЛП-8А-01 - перемещением груза по рычагу. При сплошном опрыскивании гербицидами штангу располагают на такой высоте, при которой факелы распыла соседних распылителей наполовину перекрывают один другой. |