Курсовая работа. Курсовая. 1 Механические примеси 2 Общие сведения о газокомпрессорной станции

Скачать 0.77 Mb. Скачать 0.77 Mb.

|

Содержание

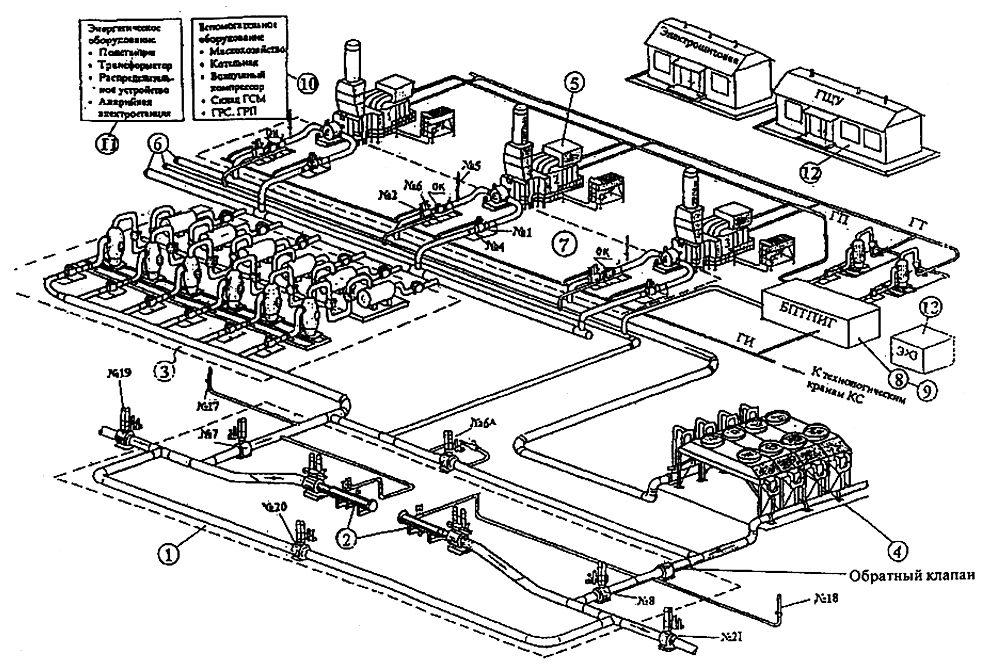

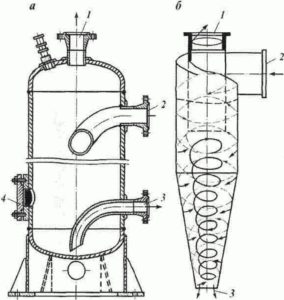

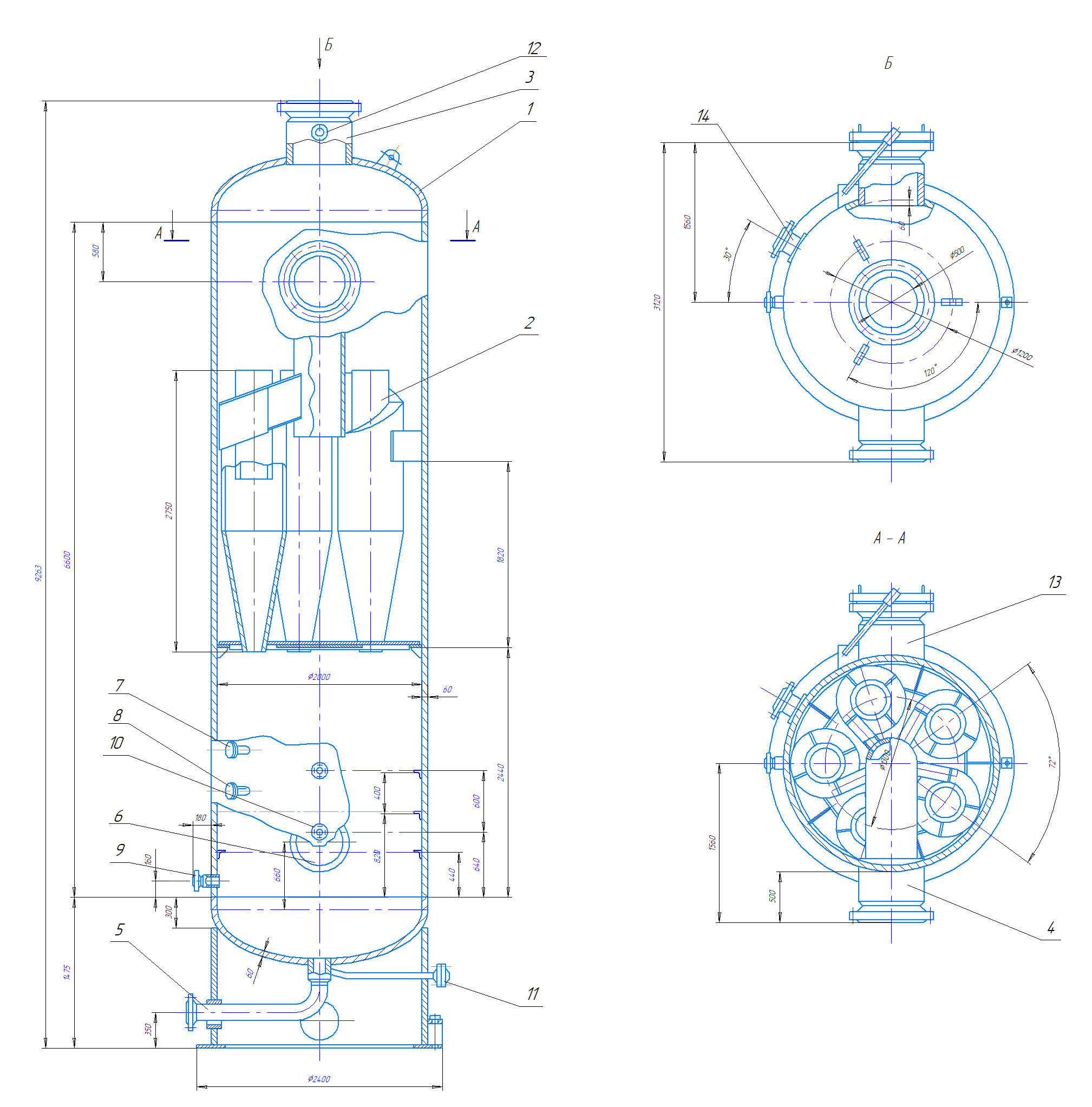

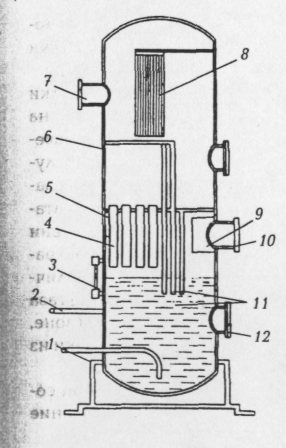

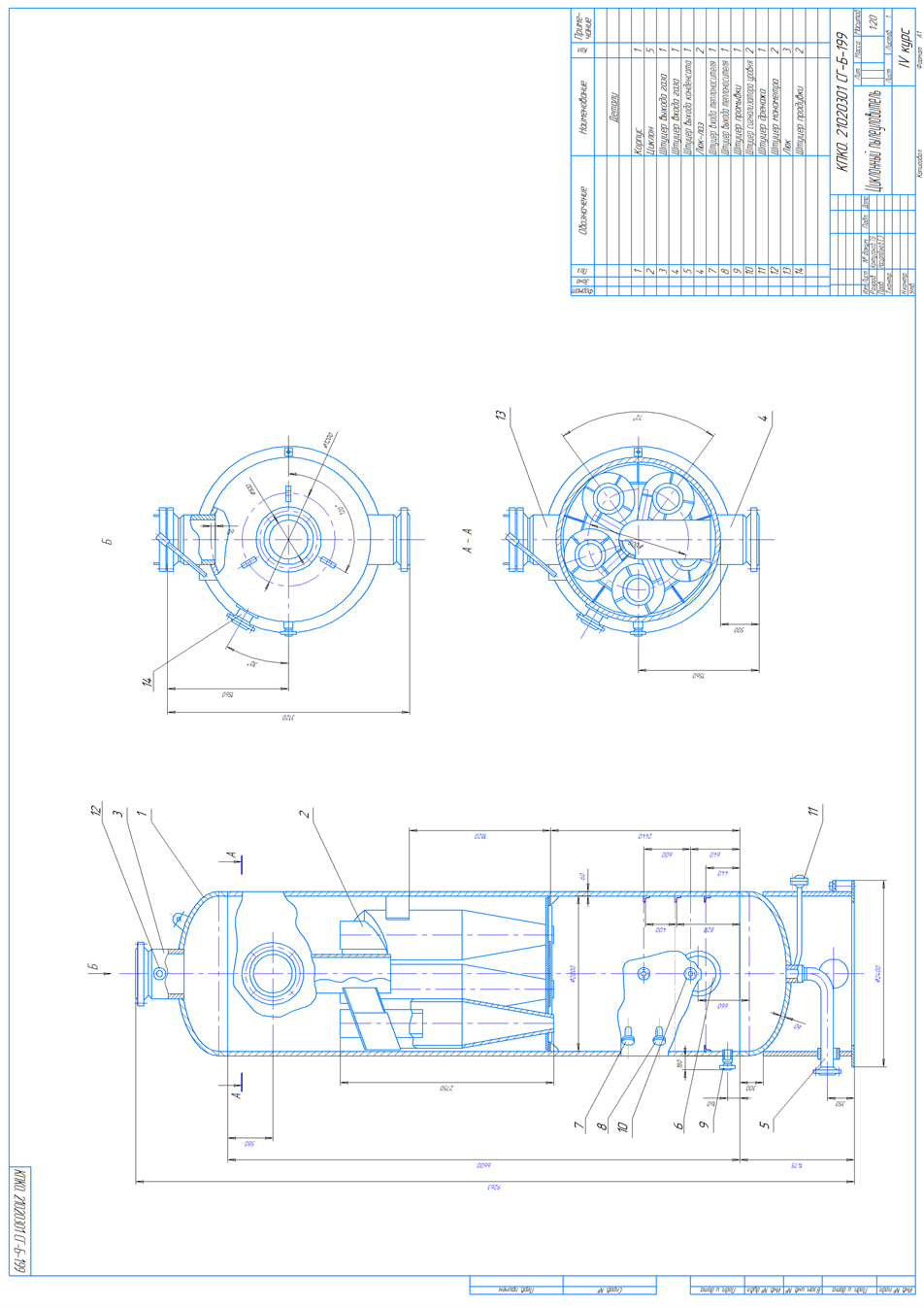

Введение Нормальная работа технологического оборудования и качество выпускаемой продукции во многом зависят от содержания в газе не только влаги и кислых компонентов, но и механических примесей. Наличие механических примесей способствует истиранию металла, вызывает его износ, приводит к выводу из строя уплотнительных колец, клапанов и гильз цилиндров поршневых компрессоров, снижает их КПД. Механические примеси отлагаются также на поверхности труб холодильников и резко снижают их коэффициент теплопередачи. При добыче и транспортировке в природном газе содержатся различного рода примеси: песок, сварной шлам, конденсат тяжелых углеводородов, вода, масло и т.д. Источником загрязнения природного газа является призабойная зона скважины, постепенно разрушающаяся и загрязняющая газ. Подготовка газа осуществляется на промыслах, от эффективности работы которых зависит и качество газа. Механические примеси попадают в газопровод как в процессе его строительства, так и при эксплуатации. Один из важнейших этапов перекачки природного газа является его товарный вид, который должен соответствовать мировому рынку, с такой точки зрения выяснится, что природный газ надо очищать от механических примесей не только на месторождении, но и на всем пути его дороги до потребителя, что и определяет актуальность курсового проекта. Цель курсового проекта – определить основные способы очистки газа от механических примесей на газокомпрессорной станции. Задачи курсового проекта: Изучить состав механических примесей и мероприятия по определению содержания примесей в газе. Рассмотреть состав газокомпрессорной станции и место системы очистки в ней. Описать основные способы очистки газа от примесей. 1 Механические примеси Механические примеси – твердые, жидкие и газообразные вещества, входящие в состав газа и снижающие его теплоту сгорания. Механические примеси бывают: твердые вещества, а именно различные сложные химические вещества (окись алюминия, соединения кремния, железа, кальция, магния, серы и др.); жидкие и газообразные – вода, ее пары солей, образовавшихся при высоком давлении. Определение содержания механических примесей проводят в периодическом или непрерывном режиме. В периодическом режиме определение проводят с использованием гравиметрического метода или с использованием переносных автоматизированных анализаторов механических примесей (далее – автоматические анализаторы). Периодичность определения устанавливается согласно требованиям ГОСТ 5542, ГОСТ 27577 или других нормативно-технических документов, регламентирующих определение содержание механических примесей в ПГ. Определение содержания механических примесей в непрерывном режиме проводят с использованием автоматизированных стационарных анализаторов механических примесей. Определение содержания механических примесей в периодическом режиме. Гравиметрический метод измерений основан на определении массы взвешенных частиц, задержанных фильтром при прохождении через него определенного объема пробы ПГ, приведенного к стандартным условиям (температура 293,15 К и давление 101,325 кПа), и последующем вычислении значения массовой концентрации механических примесей в мг/м3 . Гравиметрический метод может быть реализован в режимах краткосрочного или накопительного отбора пробы. Краткосрочный режим отбора пробы применяют при возможности пропускания через фильтр объема пробы газа, обеспечивающего накопление минимальной необходимой массы механических примесей за период времени, не превышающий 5 ч. Отбор проб при краткосрочном режиме проводят с использованием аналитических аэрозольных гидрофобных фильтров. Краткосрочный режим отбора пробы обеспечивает получение массовой концентрации механических примесей в конкретный период времени отбора пробы. Накопительный режим отбора пробы применяют при невозможности пропускания через аналитический аэрозольный фильтр объема пробы газа, обеспечивающего накопление необходимой массы механических за период времени более 5 ч. Накопительный режим отбора пробы с использованием накопительного фильтра позволяет получать среднее значение массовой концентрации за определенный период времени. При проведении периодического анализа содержания механических примесей должны быть обеспечены изокинетические условия отбора пробы, соответствующие требованиям 10.1. Отбор проб при периодическом анализе осуществляют с использованием стационарно установленного пробоотборного зонда и пробоотборной установки. Механические примеси, отобранные на фильтры, при необходимости могут быть использованы для исследований физико-химического состава, дисперсности и элементного состава твердых частиц. Определения содержания механических примесей осуществляют с использованием переносных или стационарных автоматических анализаторов с регистрацией текущих измеренных значений массовой концентрации механических примесей. Принцип действия анализаторов может быть основан на различных физических методах. Установку и эксплуатацию анализаторов осуществляют в соответствии с их эксплуатационной и технической документацией. Относительная расширенная неопределенность измерений массовой концентрации механических примесей (С, мг/м3) в пробах природного газа U0(С) при коэффициенте охвата k = 2 в диапазоне от 0,10 до 10 мг/м3 при отборе пробы непосредственно из газопровода должна соответствовать пределам допускаемой относительной погрешности, указанной в описании типа анализатора в рабочих условиях эксплуатации. Массив текущих результатов измерений обрабатывают и оформляют в соответствии с методикой, утвержденной в установленном на предприятии порядке. 2 Общие сведения о газокомпрессорной станции Компрессорная станция (КС) — неотъемлемая и составная часть магистрального газопровода, обеспечивающая транспорт газа с помощью энергетического оборудования. КС служит управляющим элементом в комплексе сооружений, входящих в систему магистрального газопровода. Именно параметры работы станции определяют режим функционирования газовой магистрали. Компрессорные станции — это крупные промышленные объекты, которые поддерживают поток и давление природного газа: при добыче газа; транспортировке в магистральном газопроводе (МГП); хранении в хранилище (ПХГ). По виду работ КС делят: дожимные (головные) ДКС и линейные КС системы МГП; КС ПХГ; нагнетательные КС обратной закачки газов в пласт. Компрессорные станции на магистральных газопроводах находятся, как правило, на расстоянии 100-150 километров друг от друга. В зависимости от числа ниток газовых магистралей станция может состоять из одного, двух и более компрессорных цехов с разными типами и количеством газоперекачивающих агрегатов (ГПА). На КС осуществляются следующие основные технологические процессы: очистка транспортируемого газа от механических примесей и жидкости; сжатие газа в центробежных нагнетателях или в поршневых машинах; охлаждение газа после сжатия в специальных охладительных устройствах; измерение и контроль технологических параметров; управление режимом работы газопровода путем корректировки технологического режима работы компрессорного цеха. В состав КС входят следующие основные устройства и сооружения (рисунок 1): узел подключения КС к магистральному газопроводу с запорной арматурой и установкой для запуска и приема очистного поршня; технологические газовые коммуникации с запорной арматурой; установка очистки и осушки технологического газа, состоящая из пылеуловителей и фильтрсепараторов; газоперекачивающие агрегаты, составляющие компрессорный цех; установка охлаждения газа после его компримирования; системы топливного, пускового, импульсного газа и газа собственных нужд; система электроснабжения; система автоматического управления; система связи; система хранения, подготовки, и раздачи горюче-смазочных материалов; система производственно-хозяйственного и пожарного водоснабжения и канализации; склад для хранения материалов и оборудования; ремонтно-эксплуатационные и служебно-эксплуатационные помещения; главный щит управления.  Рисунок 1 – Принципиальная схемагазокомпрессорной станции: 1 - узел подключения КС к магистральному газопроводу; 2 - камеры запуска и приема очистного устройства магистрального газопровода; 3 - установка очистки технологического газа, состоящая из пылеуловителей и фильтр-сепараторов; 4 - установка охлаждения технологического газа; 5 - газоперекачивающие агрегаты; 6 - технологические трубопроводы обвязки компрессорной станции; 7 - запорная арматура технологических трубопроводов обвязки агрегатов; 8 - установка подготовки пускового и топливного газа; 9 - установка подготовки импульсного газа; 10 - различное вспомогательное оборудование; 11 - энергетическое оборудование; 12 - главный щит управления и система телемеханики; 13 - оборудование электрохимической защиты трубопроводов обвязки КС. 3 Очистка газа от механических примесей 3.1 Способы очистки Углеводородный газ поступающий, на переработку обычно содержит различные примеси в виде капель жидкости и пыли. Если ранее на входе на ГПЗ предусматривалась очистка газа от капельной жидкости, то сейчас газ очищается как от капельной жидкости, так и от механических примесей. Это обусловлено широким внедрением на новых ГПЗ центробежных компрессоров и новых видов теплообменного оборудования, требующих тщательной очистки газовых потоков. От механических примесей природный газ очищают в призабойной зоне, на промысле, на линейной части, на КС и ГРС. Имеются два способа очистки газа: сухого и влажного отделения. К аппаратам сухого отделения пыли относят: гравитационные сепараторы (степень очистки 70-80 %); циклонные пылеуловители (степень очистки 85-98 %); фильтры и фильтры–сепараторы (степень очистки до 99 %, очищают поток газа от капель воды и конденсата); электроосадители. К аппаратам мокрого отделения пыли относят масляные пылеуловители со степенью очистки 98-99 %. 3.2 Аппараты сухой очистки 3.2.1 Гравитационные сепараторы Гравитационные сепараторы основаны на принципе разделения потока веществ под действием силы тяжести. Конструктивно они представляют собой сосуды большего, чем трубопровод, диаметра, в которых скорость восходящего или горизонтального потока газа настолько мала, что частицы воды, породы или окалины успевают осесть на дно, откуда периодически удаляются через выкидные линии (рисунок 2).  Рисунок 2 – Гравитационный сепаратор: а – общая схема; б – работа гравитационного аппарата; 1 – входной патрубок; 2 – выходной патрубок; 3 – штуцер. В сепараторе газ поступает по входной трубе 1 (скорость газа в нем достигает 15-20 м/с) и при выходе из нее поворачивает вверх по выкидной трубе 2. При этом сокращается скорость струи и твердые частицы и капли жидкости оседают на дно сосуда. Скопившиеся примеси удаляются из сепаратора через штуцер 3. Корпус циклона и патрубок для выхода газа образуют внутреннее кольцевое пространство. В нижней части выполнено отверстие для отвода осадка из циклона. При тангенциальном вводе газ в сепараторе приобретает в кольцевом пространстве и конусе вращательное движение, вследствие чего из газа выпадают механические взвеси (твердые и жидкие) и опускаются в сборный бункер. Газ с уменьшенной скоростью выходит через выходной патрубок. Вертикальные сепараторы изготовляют диаметром 400 – 1650 мм, горизонтальные диаметром 400 – 1500 мм. При оптимальной скорости газа эффективность сепарации достигает 70 – 80%. Опыт эксплуатации показал, что скорость потока газа на выходе не должна превышать 0,1 м/с при давлении 6 МПа. Из–за большой металлоемкости и недостаточной их эффективности гравитационные сепараторы применяют редко. 3.2.2 Циклонные пылеуловители В настоящее время в качестве первой ступени очистки широко применяют циклонные пылеуловители, работающие на принципе использования инерционных сил для улавливания взвешенных частиц. Пылеуловитель представляет собой вертикальный цилиндрический аппарат, внутри которого расположена группа 4 циклонных элементов диаметром 600мм (рисунок 3). Циклонные элементы установлены на горизонтальной перегородке, делящей аппарат на 2 части: в нижней части собираются уловленные твердые частицы и жидкость, а в верхней – установлена группа циклонных элементов и организованна зона сбора и выхода очищенного газа. В горизонтальной перегородке расположен люк ДУ500 для возможности внутреннего осмотра корпуса аппарата в зоне циклонных элементов и два дренажных отверстия диаметром 10мм для удаления жидкости с решетки при остановке аппарата. В корпусе аппарата имеются 2 люка-лаза для удобства обслуживания аппарата (для внутреннего осмотра и выполнения ремонтных работ внутри аппарата). Для установки приборов измерения давления, температуры, перепада давления и сигнализации уровня жидкости предусмотрены необходимые штуцеры.  Рисунок 3 – Циклонный пылеуловитель: 1 – корпус; 2 – циклон; 3 – штуцер выхода газа; 4 – штуцер входа газа; 5 – штуцер выхода конденсата; 6 – люк-лаз; 7 – штуцер входа теплоносителя; 8 – штуцер выхода теплоносителя; 9 – штуцер промывки; 10 – штуцер сигнализатора уровня; 11 – штуцер дренажа; 12 – штуцер манометра; 13 – люк, 14 – штуцер продувки. Пылеуловитель работает следующим образом: Неочищенный газ подает из коллектора по входному трубопроводу в аппарат и распределяется через центральную трубу по циклонным элементам. В циклонных элементах происходит закручивание потока газа на винтовом завихрителе и далее в корпусе циклона за счет центробежных сил происходит отделение из потока газа более тяжелых частиц (твердых и жидких), которые направляются под своей тяжестью вниз в коническую часть циклона и далее собираются в нижней части корпуса аппарата. Газ, очищенный от механических частиц и жидкости, поднимается по выходной трубе циклона и направляется к штуцеру выхода газа и далее через трубопровод в коллектор выхода газа. Выделенные мехпримеси из нижней части аппарата удаляются через дренажный штуцер Ду100 (150) в дренажный коллектор, а жидкость через штуцер Ду80 – в свой коллектор и далее в дренажную емкость. На нижнем днище аппарата снаружи установлен подогреватель змеевикового типа, предназначенный для обогрева нижнего днища аппарата с целью предотвращения замерзания жидкости. Нижнее днище аппарата вместе со змеевиком подлежит теплоизоляции. Допускается проведение теплоизоляции аппарата до высоты верхнего предельного уровня жидкости, указанной на чертеже пылеуловителя при большом содержании в газа жидкости (исходя из опыта эксплуатации). Эффективность очистки газа циклонными пылеуловителями составляет не менее 100 % для частиц размером 40 мкм и более, и 95% для частиц капельной жидкости. 3.2.3 Фильтры-сепараторы В связи с невозможностью достичь высокой степени очистки газа в циклонных пылеуловителях появляется необходимость выполнять вторую ступень очистки, в качестве которой используют фильтр-сепараторы, устанавливаемые последовательно после циклонных пылеуловителей (рисунок 4). Фильтр-сепаратор для очистки газа состоит из корпуса 1, снабженного съемной крышкой 2 и днищем 3, тангенциальным входным патрубком 4 и выходным патрубком 5. Внутри корпуса 1 установлен фильтрующий элемент 6, внутренняя полость которого с помощью коленчатого перехода 7 соединена с выходным патрубком 5. Перегородка 8 делит корпус 1 фильтра-сепаратора на верхнюю и нижнюю камеры. В нижней камере к перегородке 8 примыкает стакан 9, снабженный завихрительными лопатками 10. Под стаканом 9, на некотором расстоянии от него, установлен конус 11, обращенный вершиной вверх. В донной части фильтра-сепаратора имеется дренажный патрубок 13 и кран для слива жидкости 12.  Рисунок 4 – Фильтр-сепаратор: 1 – корпус; 2 – крушка; 3 – днище; 4 – тангенциальный входной патрубок; 5 – выходной патрубок; 6 – фильтрирующий элемент; 7 – коленчатый переход; 8 – перегородка; 9 – стакан; 10 – завихрительные лопатки; 11 – конкус; 12 – кран для слива жидкости; 13 – дренажный патрубок. 3.2.4 Очистка газов в электрическом поле Аппараты, в которых происходит процесс электрической очистки газов, обычно называют электрофильтрами или элеткросадителями. В зависимости от формы осадительных электродов различают электроосадители трубчатые (рисунок 5) и пластинчатые (рисунок 6).  Рисунок 5 – Трубчатый электроосадитель: 1 – осадительные электроды (трубы); 2 – коронирующие электроды; 3 – нижняя камера; 4 – верхняя камера; 5 – нижняя рама; 6 – верхняя рама; 7 – молоток для встряхивания коронирующих электродов; 8 – газовзвесь; 9 – очищенный газ; 10 – изолятор; 11 – заземление. Трубчатый электроосадитель состоит из пучка вертикальных металлических труб 1 (осадительные электроды) диаметром 150–300 мм и длиной 3–4 м, по осям которых проходят натянутые проволоки (коронирующие электроды) 2 диаметром 1,5–2 мм (рисунок 5). Концы труб соединяют две камеры, из которых нижняя 3 служит для распределения очищаемой газовзвеси и выхода осажденных частиц, а верхняя 4 – для отвода очищенного газа. Проволоки подвешены на общей раме, опирающейся на изоляторы. Нижние концы проволок прикреплены к раме 5, фиксирующей их вертикальное осевое положение. Для удаления частиц, оседающих на проволоках, последние непрерывно встряхиваются ударами нескольких связанных молотков по верхней раме. Частицы, оседающие на внутренней поверхности труб, периодически стряхиваются системой молотков, расположенных между рядами и соединенных общим. Вся система труб помещается в защитном корпусе.  Рисунок 6 – Пластинчатый электроосадитель: 1 – осадительные электроды (пластины); 2 – коронирующие электроды; 3 – нижняя камера; 4 – верхняя камера; 5 – нижняя рама; 6 – верхняя рама; 7 – молоток для встряхивания коронирующих электродов; 8 – газовзвесь; 9 – очищенный газ; 10 – изолятор; 11 – заземление. Пластинчатые электроосадители отличаются от трубчатых тем, что осадительными электродами служат не трубы, а вертикальные пластины, между которыми проходят подвешенные на раме проволоки. Пластинчатые электроосадители менее металлоемки, более компактны, проще в монтаже и доступнее для удаления осажденных частиц. Преимуществом трубчатых электроосадителей является возможность использования большего напряжения электрического поля и достижения, следовательно, более высокой удельной производительности. Электроосадители работают при высоком напряжении постоянного электрического тока (40–75 кВ), расход энергии составляет 0,2–0,3 кВт×ч на 1000 м3 газа, гидравлическое сопротивление их невелико и составляет 150–200 Па. Степень очистки газа лежит в пределах 95–99%. 3.3 Аппараты влажной очистки Вертикальные масляные пылеуловители выпускаются двух размеров – 1600 мм и 2400 мм. Промывочная жидкость: керосин, лигроин, соляровое масло. Температура застывания менее чем на 10°С ниже температуры газа. Очистка газа происходит за счёт уменьшения скорости потока и контакта его с маслом. Для нормальной работы пылеуловителя уровень масла должен поддерживаться на 25–50 мм ниже концов контактных трубок. Установка масляных пылеуловителей включает в себя: масляные пылеуловители, отстойники масла, аккумулятор масла, короб для сбора грязного масла, ёмкость для чистого масла и насос. Объём масла для заполнения одного пылеуловителя составляет 2,65 м3 при диаметре 1600 мм. Расход масла допускается 25 г на 1000 м3 газа. Масляный пылеуловитель (рисунок 7) представляет собой сосуд, состоящий из трех секций: нижней — промывочной, в которой поддерживается постоянный уровень солярового масла, средней — осадительной, где газ освобождается от капель масла, и верхней — отбойной, где происходит окончательная очистка газа от масла с примесями. Очищаемый газ, поступающий через входной патрубок 10, меняет направление за счет отбойного щитка 9, при этом выпадают в масло наиболее крупные частички. Далее он поступает в контактные трубки, ниже которых на уровне 25–30 мм находится жидкость, проходя через них газ увлекает жидкость, которая смачивает частицы механических примесей и промывает газ. В осадительной секции, формируемой перегородками 5 и 6, скорость газа резко снижается выпадающие при этом частицы пыли и жидкости по дренажным трубкам 11 стекают в нижнюю часть аппарата. Дальнейшее улавливание капель происходит на осадительной насадке 8 и они также дренируются в нижнюю часть. Загрязненную жидкость периодически удаляют из пылеуловителя, заменяя или дополняя свежее, или очищенное масло через патрубки 7 и 2.  Рисунок 7 – Масляной пылеуловитель: 1 – патрубок для удаления масла; 2 – патрубок для подачи масла; 3 – указатель уровня; 4 – контактные трубки; 5 – перегородка разделительная; 6 – перегородка; 7 – выходной патрубок; 8 – жалюзийная секция; 9 – щиток отбойный; 10 – входной патрубок; 11 – трубки дренажные; 12 – люк–лаз. Достоинством вертикальных масляных пылеуловителей является высокая степень очистки газа (97–98%). Недостатками масляных пылеуловителей являются: наличие постоянного безвозвратного расхода масла, необходимость очистки масла, а также подогрева масла при зимних условиях эксплуатации. Наличие влаги в газе вызывает коррозию оборудования, снижает пропускную способность газопровода. После очистки, содержание механических примесей в газе не должно превышать 5 мг/м3. Очищенный природный газ не имеет ни цвета, ни запаха, поэтому для обнаружения утечек и определения наличия в воздухе, в газ добавляют специальные вещества – одоранты, обладающие сильным специфическим запахом. Используют этилмеркаптан и тетрогидротиофен. 4 Расчет газового фильтра-сепаратора 4.1 Гидравлический расчет Расчет гидравлического сопротивления необходим для определения затрат энергии на перемещение газового потока. Гидравлическое сопротивление обусловлено сопротивлением трения и местными сопротивлениями, возникающими при изменении скорости потока по величине и направлению. 1) Критерий Рейнольдса для газового потока определяется формулой:

гдеω – скорость газового потока, м/с; D – внутренний диаметр сепаратора, м; ρ – плотность газовой среды, кг/м3; 𝜇 − вязкость газа, Па ∙ с; Динамическую вязкость принимаем равной 10,3·10-7 Па · с. Скорость газового потока принимается равной 25 м/с, как максимально допустимая скорость газа в трубопроводе в соответствии с нормативными документами по эксплуатации газораспределительных станций.

Полученное значение критерия Рейнольдса соответствует турбулентному режиму движения газового потока (Re >1600). Абсолютную шероховатость стенок сепаратора принимаем равной Δ= 0,1·10-3 мм. Тогда относительная шероховатость стенок сепаратора равна:

Далее определяем следующие величины:

Поскольку Re > 560/e, принимаем, что в сепараторе имеет место турбулентный режим, в этом случае коэффициент трения определяется по формуле:

Найдем гидравлическое сопротивление сепаратора по формуле:

Где L, D – высота и диаметр сепаратора, м; Таким образом, общие потери давления газового потока на узле очистки газа составят 20,14 Па. Данное значение соответствует техническим характеристикам газовых фильтров – сепараторов ГСЦ. 4.2 Механический расчет Механический расчет включает расчет толщины обечайки, подбор крышки и днища газового фильтра – сепаратора. В качестве материала обечайки и днищ выберем сталь 09Г2С в соответствии с ГОСТ 5520-79. Данная сталь характеризуется высокой коррозионной стойкостью. При работе элементов химической аппаратуры в условиях любых отрицательных температур за расчетную температуру принимают 20 °С. Расчет толщины обечайки выполнен в соответствии с ГОСТ 14249-89. Исполнительная толщина тонкостенной гладкой цилиндрической обечайки, нагруженной внутренним избыточным давлением, рассчитывается по формуле:

где P – рабочее давление сепаратора, МПа; D – диаметр обечайки, м; [σ] – допускаемое напряжение для стали марки 09Г2С, МПа; φ – коэффициент прочности сварных швов: стыковых, выполненных автоматической или полуавтоматической сваркой с одной стороны, с флюсовой или керамической подкладкой, при контроле 100% длины шва, принимается равным 0,9; C – суммарная прибавка к номинальной расчетной толщине стенки. В соответствии с техническими характеристиками фильтра – сепаратора ГСЦ рабочее давление P = 5,7 МПа, диаметр обечайки D = 0,53 м. Суммарную прибавку к номинальной расчетной толщине стенки определяем по формуле:

гдеС1 – прибавка на коррозию, принимается равной 1 мм; С2 – прибавка на минусовое отклонение по толщине листа, принимается равной 0,7 мм; С3 – технологическая прибавка, принимается равной 0,5 мм. Допускаемое напряжение для стали марки 09Г2С определяем по формуле:

где η = 0,9 – коэффициент для взрывоопасных и пожароопасных сред; σ* = 183 МПа – допускаемое напряжение для стали 09Г2С при 20 °С. Найдем толщину стенки обечайки:

6) Определим допускаемое давление в обечайке:

Значение допускаемого давления в обечайке выше рабочего. Расчет толщины крышки выполняется аналогично расчету толщины обечайки, однако необходимо сделать пересчет коэффициента φ для днища:

Наиболее распространенной формой днищ в сварных аппаратах является эллиптическая форма с отбортовкой на цилиндр. Для газового фильтра – сепаратора ГСЦ подбираем стандартное эллиптическое отбортованное стальное днище с внутренними базовыми размерами типа: днище 530×10 09Г2С ГОСТ 6533-68. Соединение обечайки с днищем и крышкой можно выполнить цельносварным либо на фланцах. Выбираем фланцевое соединение для облегчения выполнения работ по техническому обслуживанию и ремонту газовых фильтров – сепараторов ГСЦ в ходе их дальнейшей эксплуатации. 5 Эксплуатация пылеуловителей и сепараторов 5.1 Пылеуловители При эксплуатации пылеуловителей обслуживающий персонал осуществляет следующие основные операции: ежесменную проверку исправности арматуры, контрольно–измерительных приборов и предохранительных устройств; постоянный контроль над технологическими режимами работы пылеуловителей, их соответствие паспортным данным; периодический контроль работы аппаратов за показаниями приборов с регистрацией в журнале расхода газа, давления, температуры, перепада давлений и числа продувок (через каждые 2 часа); постоянный контроль при минусовых температурах окружающего воздуха за работой системы обогрева аппаратов, трубопроводов, арматуры; контроль за автоматическим сбросом жидкости и механических примесей из сборника, в исключительных случаях проводят кратковременную продувку аппарата вручную с периодичностью не реже 4 раза в сутки. Аппарат немедленно останавливают: при превышении в нём максимально допустимого давления и перепада давлений; при неисправности предохранительного клапана, манометра и невозможности его замены; при обнаружении в основных элементах аппарата трещин, выпучин, значительных утолщений стенок, пропусков или потения в сварных швах, течи в болтовых соединениях; при разрыве прокладок; возникновения пожара, непосредственно угрожающего аппарату; забивка гидратами циклонов. К разборке аппарата, остановленного для внутреннего осмотра, чистки и ремонта, приступают только после: полного освобождения его от газа, жидкости и механических примесей; отключения аппарата от технических трубопроводов заглушёнными с ясно видимыми хвостовиками; продувки его инертным газом; пропарки; помывки водой и продувки чистым воздухом. Ледяные и гидратные пробки в аппарате устраняют разогревом их паром или горячей водой. 5.2 Сепарторы При эксплуатации устройства необходимо выполнять следующее: Контролировать уровень жидкости в секции сбора и при необходимости удалять ее. Раз в год или чаще, сепараторы отключаются для очистки от механических примесей и жидкости. Не разогревать гидратные пробки открытым огнем. Если образуется гидратная пробка, нагрев фильтра-сепаратора допускается водой или горячим газом. Проводить технические освидетельствования сепаратора. Первичное (до начала эксплуатации), периодические и внеочередные. Ремонт сепаратора могут проводить только специализированные службы. Удаление механических примесей и жидкости из фильтра-сепаратора происходит путем продувки через дренажный трубопровод. При этом работа сепаратора останавливается. Категорически запрещается продувать сосуд под рабочим давлением. Работу сепаратора немедленно останавливают, когда: давление повышается сверх разрешенного и его не удается снизить силами персонала; обнаружена неисправность клапанов; обнаружена неисправность манометра; при пожаре, который непосредственно угрожает сепаратору. Запуск сепаратора после аварийного отключения возможен только после устранения причин остановки. При опасности пожара, принимаются меры по снижению риска взрыва сосуда. Газ расширяется при сильном нагреве, давление внутри корпуса повышается и возникает риск взрыва. Для снижения опасности надо стравить газ из сепаратора и только затем приступать к тушению пожара. Заключение Таким образом, очистка газов от механических примесей и очистка газов от частиц может проводиться мокрым и сухим способом. Выбор технологии фильтрации и способа очистки зависит от условий работы оборудования, количества, состава и характеристик примесей, которые находятся в атмосферных выбросах. В курсовом проекте: выполнен аналитический обзор литературы по механическим примесям и способам очистки от них на газокомпрессорной станции; проведен гидравлический расчет фильтра – сепаратора, результаты которого показали, что расчетные общие потери давления газового потока на узле очистки газа величиной 20,14 Па соответствуют техническим характеристикам газовых фильтров – сепараторов ГСЦ; выполнен механический расчет фильтра – сепаратора ГСЦ, по результатам которого толщина крышки и толщина обечайки аппарата приняты равными 10 мм., подобрано стандартное эллиптическое отбортованное стальное днище типа 530×10 09Г2С ГОСТ 6533-68; рассмотрены мероприятия по эксплуатации сепараторов и пылеуловителей. Список литературы Ветошкин А.Г. Процессы и аппараты пылеочистки: учебное пособие. // Пензенский государственный университет. Пенза, 2005. – 210 c. ВРД 39-1.10-069-2002. Положение по технической эксплуатации газораспределительных станций магистральных газопроводов. –[Электронный ресурс]. – URL: http://gostbank.metaltorg.ru/vrd. Данилов А.А. Автоматизированные газораспределительные станции: Справочник. – СПб.: ХИМИЗДАТ, 2004. Проектирование и эксплуатация насосных и компрессор11 79 ных станций: Учебник для вузов / А. М. Шаммазов, В. Н. Алексан дров, А. И. Гольянов и др.— М.: ООО «Недра-Бизнесцентр», 2003— 404 с. Узлы очистки газа. – [Электронный ресурс]: офиц. сайт ООО Газстройинжиниринг. – URL: http://www.gazstroyinzhiniring.ru/catalog/uptpig/uzly-ochistki-gaza/. Узлы очистки газа. – [Электронный ресурс]: офиц. сайт. ООО Нефтегазоборудование. – URL: https://ngosar.ru/gazovoeoborudovanie/ochistka-gaza/nodesclean.html. Фильтры газа, подогреватели газа, фильтры – подогреватели газа, фильтрующие элементы, напорные резервуары. – [Электронный ресурс]. – URL: http://www.irimex.ru/files/catrubs/files/1046/1.pdf Чертеж  |