1. Международная система единиц физических величин

Скачать 5.97 Mb. Скачать 5.97 Mb.

|

|

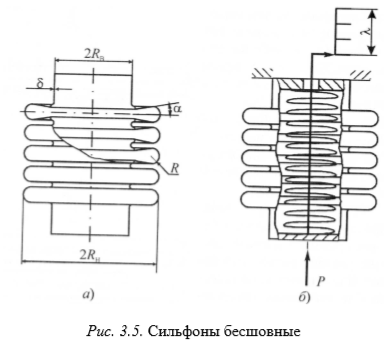

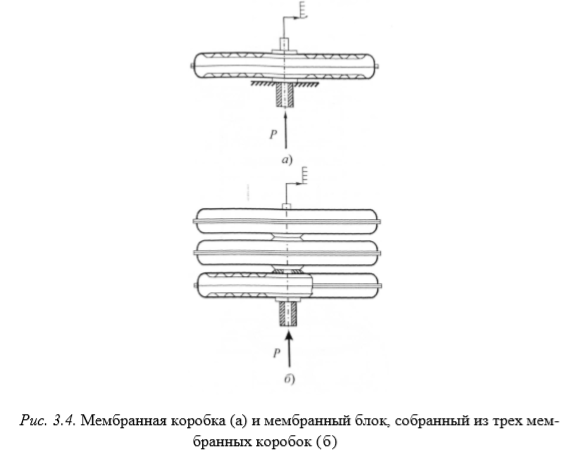

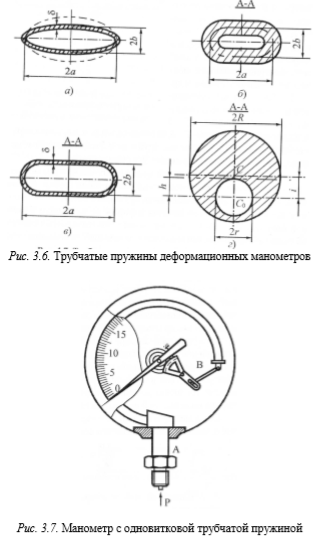

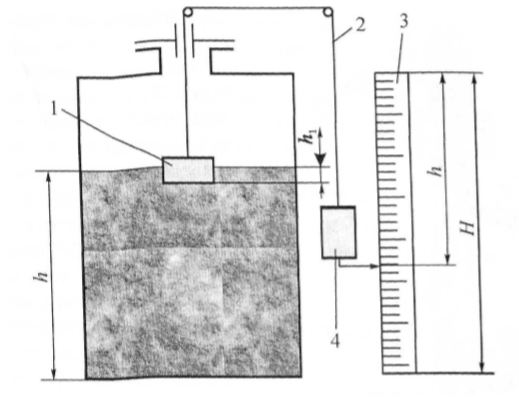

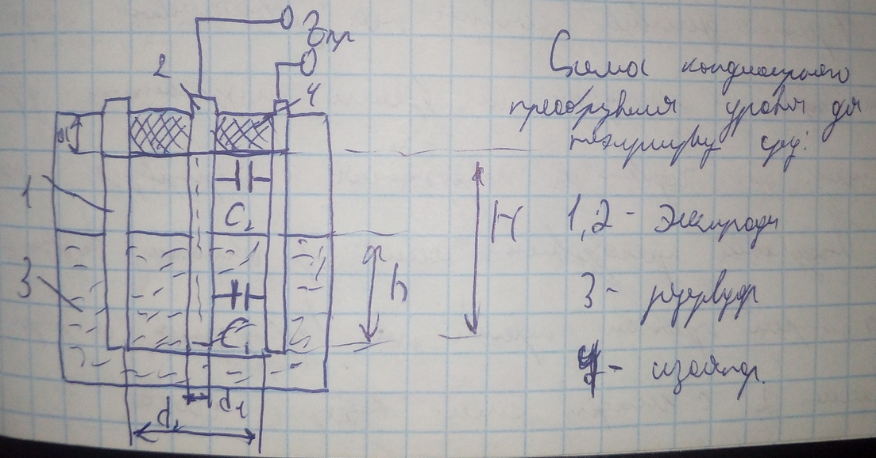

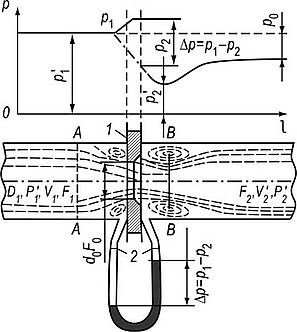

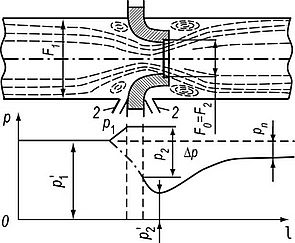

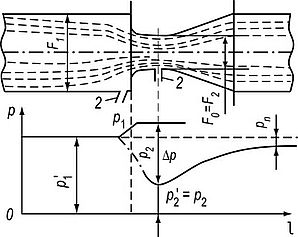

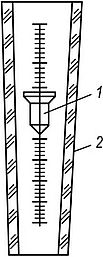

Сильфоны. Сильфон представляет собой тонкостенную трубку с поперечной гофрировкой (рис. 3.5, а). Они нашли применение в напоромерах, тягомерах, вакуумметрах и манометрах для измерения небольшого давления. Жесткость сильфона зависит от его размеров, толщины стенок и упругих свойств материала. Для увеличения жесткости, в необходимых случаях его снабжают винтовой цилиндрической пружиной (рис. 3.5 б).  Гофрированные мембраны и мембранные коробки. Гофрировка поверхности мембраны в виде кольцевых волн значительно повышает надежность ее работы и спрямляет статическую характеристику. Формы профилей гофрированных мембран могут быть различны: синусоидальная, трапецеидальная, пильчатая. С увеличением глубины гофрировки жесткость мембраны возрастает. Гофрированные одиночные мембраны в качестве чувствительных элементов применяются редко. Наибольшее применение для измерения небольших избыточных и вакуумметрических давлений или их разности получили мембранные коробки, образованные двумя спаянными или сваренными гофрированными мембранами (рис. 3.4, а) и блоки из двух или нескольких мембранных коробок (рис. 3.4, б).  Поверка пружинных манометров производится примерно в пяти отметках шкалы поверяемого прибора через одинаковые промежутки сначала при возрастании, а затем при понижении давления для тех же отметок. По достижении верхней предельной отмети шкалы поверяемых манометр выдерживаю под этим давлением в течении 5 минут с целью определения упругого последствия пружины при последующем понижении давления. В каждой поверяемой отметке шкалы после отсчета показаний производится повторный отсчет после легкого постукивания пальцем по корпусу манометра. Скачкообразное перемещение стрелки при сотрясении прибора указывает на наличии зазоров и чрезмерного трения в его передаточном механизме. В каждой точке измерения вычисляется абсолютная и относительная погрешность манометра. 14. Манометры и дифманометры с тензопреобразователями. Преобразователи давления измерительные с токовыми выходами. Приборы с трубчатой одновитковой пружиной являются широко распространенными деформационными манометрами. К таким приборам относятся манометры, мановакуумметры и др. На рис. 3.7 приведена схема трубчатого манометра. Чувствительный элемент трубчатого манометра выполнен в форме согнутой по дуге круга на угол g˃˃270 трубки некруглого сечения (овального, эллиптического или с эксцентричным каналом). Один конец трубки А закреплен к неподвижному штуцеру, через который внутренняя полость трубки сообщается с измеряемой средой, а второй В наглухо запаян и соединен с передаточным механизмом. Под действием давления P , подаваемого во внутреннюю полость трубки, пружина деформируется в поперечном сечении и стремится принять форму круга, изображенную на рис. 3.6, а пунктиром, т. е. малая ось эллипса будет увеличиваться, а длины дуг остаются практически постоянными за счет раскручивания пружины.  Отдельным видом бесшкальных первичных преобразователей давления являются тензометрические преобразователи, обладающие простотой устройства, высокой точностью, надежностью и быстро действием, незначительными габаритами и массой, большой виброустойчивостью. Действие измерительных тензопреобразователей основано на явлении тензоэффекта, суть которого состоит в изменении электрического сопротивления упругого тела при его деформации. Тен– зопреобразователи могут выполняться из металлической проволоки, но наиболее широкое применение получили полупроводниковые тензопреобразователи, представляющие собой тонкую пленку монокристаллического кремния (полупроводник), наклеенного или напыленного на поверхность пластинки из монокристаллического сапфира (электроизолятор). Они обладают более высокой тензочувствительностью, чем металлические тензорезисторы. Применение тонкопленочных полупроводниковых тензорезисторов с усилительным устройством в микроэлектронном исполнении позволяет с помощью усилителя получить пропорциональный давлению унифицированный входной сигнал постоянного тока 0–5мА. 15. Измерение уровня жидких сред в теплоэнергетике Уровнем называют высоту заполнения технологического аппарата рабочей средой – жидкостью или сыпучим телом. Приборы для измерения и регулирования уровня можно классифицировать по следующим показателям: - по принципу действия – на поплавковые, буйковые, емкостные и др. - по характеру измеряемой среды – на приборы для измерения уровня жидких сред, сыпучих тел или уровня раздела двух жидкостей с различной плотностью; - по способу взаимодействия датчиков с контролируемой средой методы измерения можно разделить на контактные и бесконтактные. Поплавковые уровнемеры являются простыми и надежными устройствами. Схема поплавкового уровнемера, который представляет собой поплавок 1, выполненный из нержавеющей стали, связанный с противовесом 4 гибким тросом 2. В нижней части противовеса закреплена стрелка, указывающая по шкале 3 значение уровня жидкости в резервуаре.  Емкостными называются уровнемеры основанные на зависимости электрической емкости конденсаторов преобразования, образованного одним или несколькими стержнями, цилиндрами или пластинами, частично погруженное в жидкость от её уровня.  Взаимное расположение электродов зафиксировано проходным изолятором 4. Электроды образуют цилиндрический конденсатор, часть межэлектронного пространства которого высотой Н заполнена контролируемой жидкостью, остальная часть выше(Н-h)—её парами. 16. Единицы и методы измерения количества и расхода. Расход вещества определяется его количеством, проходящим в единицу времени через данное сечение канала (например, трубопровода). Различают массовый расход 0М и объемный расход, обозначаемый через 0О (или 0У). Массовый расход определяют как массу вещества, проходящего через поперечное сечение потока в единицу времени. В системе СИ единицей массового расхода является килограмм в секунду (кг/с). Объемный расход определяют как объемное количество вещества в м3, проходящее через сечение потока в единицу времени. В системе СИ единицей объемного расхода является кубический метр в секунду (м3/с). Внесистемными единицами, широко распространенными на практике, для массового расхода служат килограмм в час (кг/ч) и тонна в час (т/ч), а для объемного — кубический метр в минуту (м3/мин), кубический метр в час (м3/ч), литр в секунду (л/с), литр в минуту (л/мин) и литр в час (л/ч). Соотношения между единицами расхода следующие: массовый — 1 кг/с = 3, 60 • 103 кг/ч = 3, 60 т/ч; объемный — 1 м3/с = 60 м3/мин = 3, 60 • 103 м3/ч = 103 л/с = = 3, 60 • 103 л/ч. Для получения сравнимых результатов измерений объемный расход газа приводят к нормальным условиям, которыми при промышленных измерениях считаются: температура — Гном = 293, 15 К (или /ном = 20 °С); давление — рном = 101 325 Па (1, 0332 кгс/см2); относительная влажность — ф = 0. Объемный расход газа, приведенный к нормальному состоянию, обозначают через 0ИОМ и выражают в м3/ч. Недопустимо выражать расход вещества в кг/с, Н/с, дин/с, а также в нм3/ч. Указание на вид измеряемой величины, объемный расход газа при нормальных условиях должны входить в наименование этой величины (например, (?ном), а не в обозначение единицы величины. Для перевода массового расхода в объемный и объемного в массовый используют выражения Оо = 0м/Р и 0М = 00 р, (2.7) где р — плотность вещества, кг/м3. Устройство для измерения количества вещества, протекающего через данное сечение трубопровода за некоторый промежуток времени (смену, сутки и т. д.), называют счетчиком количества. При этом количество вещества определяется как разность двух показаний счетчика в начале и в конце этого промежутка. Показания счетчика выражаются в единицах объема, а иногда в единицах массы. Устройство для измерения расхода, т. е. количества вещества, протекающего через данное сечение трубопровода в единицу времени — час (ч), называют расходомером, а для измерения расхода и количества вещества одновременно — расходомером со счетчиком. Счетчики (интегрирующие устройства) могут быть встроены практически во все приборы, измеряющие расход. Для измерения расхода и количества жидкостей и воздуха применяются расходомеры, которые можно разделить на следующие группы: переменного перепада давления в сужающем устройстве; постоянного перепада давления (обтекания); электромагнитные и переменного уровня. При напорном движении измеряемой среды, когда поток со всех сторон ограничен жесткими стенками, применяют первые две группы расходомеров. Работа расходомеров переменного перепада давления основана на зависимости перепада давления, создаваемого установленным в трубопроводе неподвижным сужающим устройством, от расхода вещества. Принцип измерения по методу переменного перепада давления основан на известном в физике принципе неразрывности установившегося движения жидкости и уравнении Бернулли для жидкости: [(n2/2g) + (р/у) +z) = const, (2.8) где гэ2/2ё — удельная кинетическая (скоростная) энергия; (р/у) + z — удельная потенциальная энергия (давление) жидкости. Согласно принципу неразрывности поток протекающего в трубопроводе вещества во всех сечениях одинаков, следовательно, в один и тот же момент времени протекают одинаковые количества этого вещества. Если на каком-то участке сечение сужается, то в этом месте скорость потока должна возрасти. Согласно уравнению Бернулли устанавливается постоянство суммы удельных кинетической (скорость) и потенциальной (давление) энергии в любом сечении потока. Следовательно, увеличение скорости вызывает уменьшение статического давления. Сужающее устройство выполняет функции первичного преобразователя и создает в трубопроводе местное сужение, вследствие чего при протекании через него вещества скорость в суженном сечении повышается по сравнению со скоростью потока до сужения. Увеличение скорости, а следовательно и кинетической энергии, вызывает уменьшение потенциальной энергии потока в суженном сечении. Соответственно, статическое давление в суженном сечении будет меньше, чем в сечении до сужающего устройства. Таким образом, при протекании вещества через сужающее устройство создается перепад давления Ар — Р— Р2 (рис. 2.4, а), зависящий от скорости потока и, значит, от расхода среды. Следовательно, перепад давления, создаваемый сужающим устройством, может служить мерой расхода вещества, а численное значение этого расхода может быть определено по перепаду давления Ар, измеренному дифманометром. В качестве сужающих устройств для измерения расхода жидкостей, газов и пара применяют стандартные и нестандартные устройства. К стандартным (нормализованным) сужающим устройствам относятся диафрагмы, сопла, сопла и трубы Вентури, удовлетворяющие требованиям «Правил измерения расходов газов и жидкостей стандартными сужающими устройствами РД 50-213—80» и применяющиеся для измерения расхода веществ без их индивидуальной градуировки. К нестандартным сужающим устройствам относятся сегментные диафрагмы, диафрагмы с коническим входом, сопла с профилем «четверть круга», сдвоенные диафрагмы и др., применяемые в особых случаях (например, для загрязненных и вязких сред) и требующие индивидуальной градуировки, так как на их применение и изготовление нет утвержденных норм Госстандарта РФ. На практике в основном применяются стандартные (нормализованные) сужающие устройства. Диафрагма (см. рис. 2.4, а) представляет собой тонкий плоский диск 1 с круглым отверстием, центр которого лежит на оси трубы. Отверстие имеет цилиндрическую и конусную части. Диафрагма всегда устанавливается цилиндрической частью (острой кромкой) против потока измеряемой среды. Сужение потока начинается до диафрагмы, и на некотором расстоянии за ней поток достигает минимального сечения. Затем поток постепенно расширяется до полного сечения трубопровода. Кривая, характеризующая распределение давлений вдоль стенки трубопровода, представлена сплошной линией (см. рис. 2.4, а), а кривая распределения б)   в)  Рис. 2.4. Характер потока и распределение статического давления при установке в трубопроводах диафрагмы (а), сопла (б) и сопла Вентури (в) давлений по оси трубопровода — штрихпунктирной линией. Как видно, давление за диафрагмой полностью не восстанавливается. При протекании вещества через диафрагму за ней в углах образуется «мертвая зона», в которой вследствие разности давлений возникает обратное движение жидкости, называемое вторичным потоком. Двигаясь в противоположных направлениях, струйки основного и вторичного потоков вследствие вязкости среды свертываются в виде вихрей. На вихреобразование за диафрагмой затрачивается значительная часть энергии, а следовательно, имеет место и значительная потеря давления. Измерение направления струек перед диафрагмой и сжатие струи после нее оказывают незначительное влияние на величину давления. Отбор давлений р] и р2 производится через расположенные непосредственно до и после диска диафрагмы два отдельных отверстия 2 (или специальные камеры), к которым подключаются импульсные соединительные линии, идущие к измерительному прибору. Сопло (рис. 2.4, б) представляет собой насадку с круглым концентрическим отверстием, имеющим плавно сужающуюся часть на входе и развитую цилиндрическую часть на выходе. Профиль сопла обеспечивает достаточно полное сжатие струи, поэтому площадь (сечение) цилиндрической части сопла может быть принята равной наименьшему сечению струи (Р0 = Р2). Вихреобразование за соплом вызывает меньшую потерю энергии, чем у диафрагмы. Отбор давлений /?, и р2 осуществляется так же, как и у диафрагмы. Сопло Вентури (рис. 2.4, в) конструктивно состоит из цилиндрического входного участка, плавно сужающейся части, переходящей в короткий цилиндрический участок, и из расширяющейся конической части — диффузора. При такой форме сужающего устройства в основном благодаря наличию выходного диффузора потеря давления значительно меньше, чем у диафрагмы и сопла. Отбор давлений р{ и р2 осуществляется с помощью двух кольцевых камер, каждая из которых соединяется с внутренней полостью сопла Вентури группой равномерно расположенных по окружности отверстий. Труба Вентури отличается от сопла Вентури тем, что входной цилиндрический участок переходит во входной конус, затем идут короткий участок (горловина) и диффузор. Принцип измерения расхода вещества по перепаду давления, создаваемому сужающим устройством, и основные уравнения одинаковы для всех типов сужающих устройств, различны лишь некоторые коэффициенты в этих уравнениях, определяемые экспериментальным путем. В общем виде массовый (9М (кг/с) и объемный 0О (м3/ч) расходы газов и жидкостей вычисляют по формулам См = агР0^2Арр = аг[кс12 /4)Л/2Д/?р; (2.9) 0о = а гР0-^2Ар /р -аг{пс12 / 4^2Ар / р, (2.10) где Ар = (р| — р2) — перепад давления в сужающем устройстве, Па; б — диаметр отверстия сужающего устройства при температуре измеряемой среды, м; р — плотность среды в рабочих условиях, кг/м3; а — коэффициент расхода, определяемый в зависимости от типа сужающего устройства (величина безразмерная); е — безразмерный поправочный множитель на расширение измеряемой среды, определяемый экспериментально (для несжимаемой ЖИДКОСТИ 8=1). Специалисты-сантехники должны знать основные параметры измеряемой среды, необходимые в качестве исходных данных для расчета и выбора типа сужающего устройства на трубопроводах инженерных систем. Для измерения расхода жидкостей, газов и пара по перепаду давления в сужающем устройстве применяются дифференциальные манометры (дифманометры), принцип действия которых рассмотрен ранее (см. рис. 2.3). По способу выдачи измерительной информации дифманометры подразделяют на показывающие и самопишущие. В расходомерах постоянного перепада давления, называемых расходомерами обтекания, чувствительным элементом (рис. 2.5) является тело 1, воспринимающее динамическое давление обтекающего его потока. Принцип действия таких расходомеров заключается в том, что при движении измеряемой среды снизу вверх чувствительный элемент (поплавок) перемещается, изменяя площадь проходного отверстия до тех пор, пока вертикальная составляющая силы, действующей на поплавок, не уравновесится его весом. При этом разность давлений на чувствительный элемент (перепад давления по обе стороны поплавка) останется постоянной. Таким образом, противодействующей силой в расходомерах этого вида является сила тяжести чувствительного элемента, выполняемого в виде поплавка. Сила любого сопротивления чувствительного элемента определяется зависимостью /? = ?5(г)2/ 2)р, (2.11) где ? — коэффициент лобового сопротивления; 5 — площадь гидродинамического сечения чувствительного элемента; о — скорость движения измеряемой среды относительно чувствительного элемента; р — плотность измеряемой среды. I  |