госы. 1. На какие классы делят гидравлические машины

Скачать 3.13 Mb. Скачать 3.13 Mb.

|

|

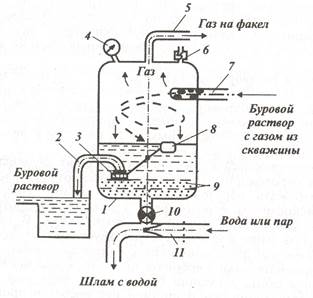

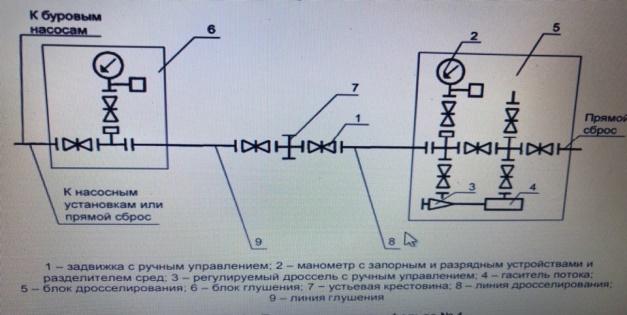

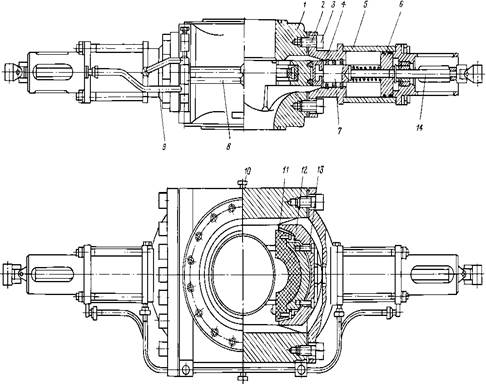

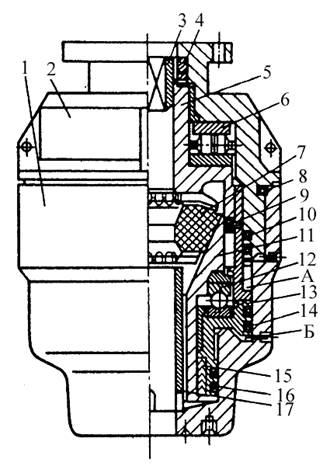

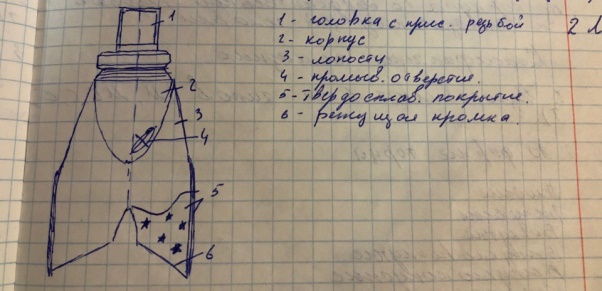

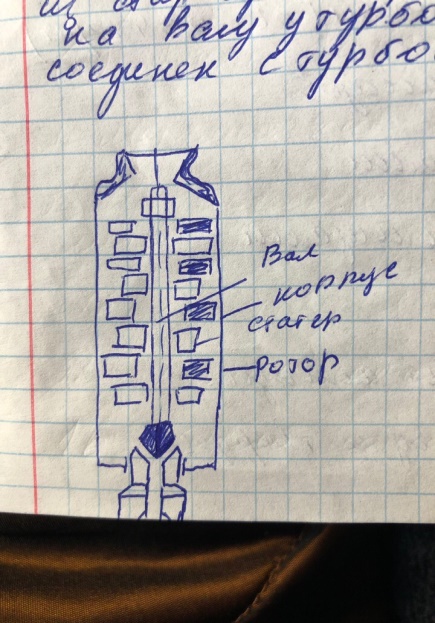

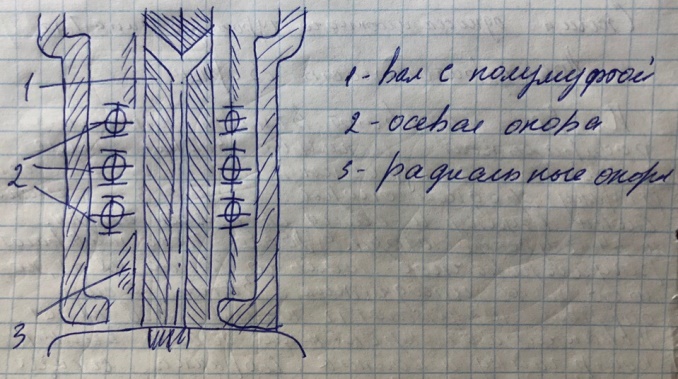

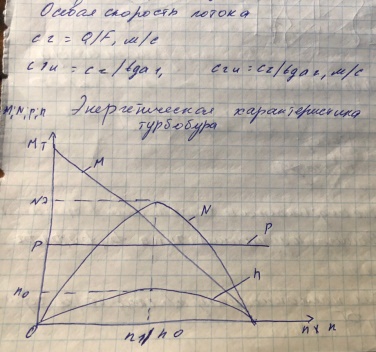

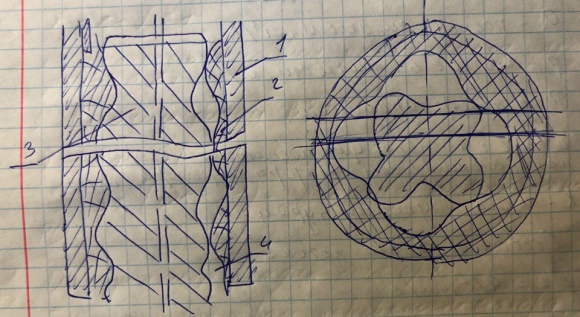

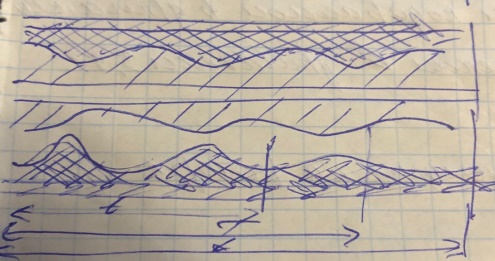

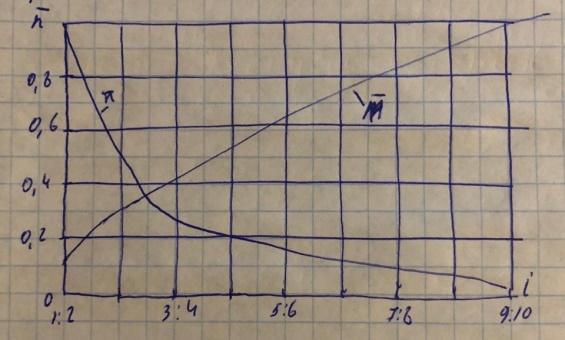

Часть циркуляционной системы обеспечивающая приготовление раствора называется блоком приготовления раствора (БПР). Наиболее простая технологическая схема включает емкость для перемешивания компонентов бурового раствора, оснащенную механическими и гидравлическими перемешивателями, гидроэжекторный смеситель, оснащенный загрузочной воронкой, насос и трубопроводы. В емкость заливается расчетное количество дисперсионной среды и насосом перекачивается через нагнетательную линию через гидроэжекторный смеситель по замкнутому циклу. Компоненты будущего бурового раствора подаются как правило в мешках с помощью кранов или манипуляторов, возможна подача россыпью посредством транспортеров. В загрузочную воронку компонент загружается вручную, откуда с помощью гидровакуума подается в камеру гидроэжекторного смесителя, где и происходит его смешивание с дисперсионной средой. Суспензия сливается в емкость, где она тщательно перемешивается механическими или гидравлическими перемешивателями. Скорость подачи материала в камеру эжекторного смесителя регулируются шиберной заслонкой, а значение вакуума в камере — сменными твердосплавными насадками. Если раствор необходим впрок, его готовят порционно, а порции откачивают в другие емкости циркуляционной системы либо в специальные запасные емкости. 20.Оборудование для очистки бурового раствора: гидроциклон (песко - и илоотделители): схемы и состав, принцип действия, условное обозначение, параметры. Описание Оборудование для очистки бурового раствора: гидроциклон пескоотделителя, предназначенный для удаления частиц песчинок, и гидроциклон илоотделителя, предназначенный для удаления частиц ила, представляют вторую стадию программы удаления твердой фазы неутяжеленного раствора. На производстве эту систему называют "осушка", на рисунке ниже представленна модель с вибрационными ситами(на осушку ставятся мелкоячеистые сита), которые осушают утяжеленный раствор вышедший из гидроциклонов(конусов песко и илоотделителя). Для достижения максимальной эффективности работы указанных узлов необходимо следовать рекомендациям по монтажу. Среди прочих преимуществ можно указать более эффективное отделение твердой фазы, уменьшение объема утилизации буровых жидкостей и снижение степени износа входной линии. Система гидроциклона состоит из узла гидроциклона, отдельного манифольда верхнего продукта и слива, а также сливного желоба. Гидроциклоны поставляются в виде пескоотделителей 12", пескоотделителей 10" и илоотделителя 4". При правильном монтаже, обслуживании и эксплуатации гидроциклоны снизят потребность в обслуживании насосов буровой установки, увеличат скорость проходки и обеспечат необходимый уровень состояния скважины. 21.Оборудование для очистки бурового раствора: центрифуга: схема и состав, принцип действия, условное обозначение, параметры Центрифуги, наряду с прочими средствами очистки, – гидроциклонами, виброситами, – предназначены для контроля твердой фазы в буровом растворе, а также для регенерации барита из утяжеленных буровых растворов и позволяют: повысить степень очистки буровых растворов и тем самым сократить расход химических реагентов на приготовление и обработку буровых растворов; многократно уменьшить объем избыточного бурового раствора, который образуется при бурении скважин в глинистых отложениях; сократить расход долот и повысить механическую скорость бурения; сократить расход баритового утяжелителя в результате его регенерации и многократного использования на этой же буровой. Принцип работы Центрифуга для бурения укомплектована цилиндроконическим барабаном, шнеком и приводом. Ротор- барабан и конвейер – шнек в процессе работы вращаются с разной скоростью. Это дифференциальное отклонение устанавливается редуктором и определяется особенностью поставленной задачи. При работе центрифуги, на буровой раствор, подаваемый в барабан, воздействует центробежная сила. Тяжелые частицы оседают на роторе, а затем шлам выводится из установки шнековым конвейером, подвергаясь обезвоживанию в конической его части. Очищенная жидкость может заново использоваться в циркуляционной системе. Как работает система очистки бурвого раствора Так при бурении на неутяжеленном растворе центрифуги используются в качестве четвертой (обычно последней) ступени очистки для финишного удаления из раствора мелких частиц (5-30мкм) выбуренной породы, которые песко- и илоотделители не улавливают. В результате шлам выделяется из раствора и утилизируется, а очищенный раствор возвращается в систему циркуляции. Хотя центрифуги обладают меньшей пропускной способностью, по сравнению с гидроциклонами, они удаляют до 40% выбуренной породы, чем существенно повышают очистную способность всей системы. При бурении на утяжеленных растворах на водной и нефтяной основе центрифуги используются для регенерации дорогостоящего утяжелителя, проводящейся в два этапа. Сначала исходный продукт, подлежащий сбросу, пропускается через «медленную» центрифугу. В установке утяжелитель (для осаждения которого нужна примерно вдвое меньшая скорость вращения ротора центрифуги) выделяется из раствора в виде текучей пульпы и возвращается в систему циркуляции. Мелкодисперсная выбуренная порода (глина) вместе с утяжелителем не оседает (скорости вращения ротора и, соответственно, фактора разделения для начала этого процесса не достаточно). Далее насыщенный глиной раствор направляется в высокоскоростную центрифугу, где шлам выделяется и утилизируется. В систему же циркуляции компенсируется равное количество чистого разбавителя. 22. Газовый сепаратор и дегазатор: схемы и состав, принцип действия и параметры. Газовый сепаратор, используемый в качестве первой ступени очистки бурового раствора от газа (рис. 6), представляет собой герметичный сосуд сравнительно большого объема, оборудованный системой манифольдов, клапанов и приборов.  Рис. 6. Схема газового сепаратора. 23. Противовыбросовое оборудование: назначение, состав, схема расположения №1, условное обозначение? Назначение: Оборудование противовыбросовое (ОП) предназначено для герметизации устья нефтяных, газовых и водонагнетательных скважин при газонефтеводопроявлениях, выбросах и открытых фонтанах в процессе их строительства и ремонта.ОП должно обеспечивать герметизацию устья как при наличии в скважине труб, так и при их отсутствии, позволять производить циркуляцию промывочной жидкости с противодавлением на пласт, а так же расхаживать, проворачивать инструмент и разгружать его на плашки, при необходимости. Состав: а) стволовой части, включающий колонную головку, крестовину с задвижками, блока превенторов, надпревенторную катушку, разъемный желоб; б) манифольда с линиями дросселирования и глушения; в) гидравлической системы управления превенторами и гидрозадвижками.  Схема №1 1 – задвижка с ручным управлением; 2 – манометр с запорным и разрядным устройствами и разделителем сред; 3 – регулируемый дроссель с ручным управлением; 4 – гаситель потока; 5 – блок дросселирования; 6 – блок глушения; 7 − устьевая крестовина; 8 – линия дросселирования; 9 – линия глушения Условное обозначение ОП Рабочее давление, МПа, Номинальный объем гидравлической жидкости дм3 24.Плашечный превентор: назначение, схема и состав, принцип действия, условное обозначение? Назначение-для герметизации устья в процессе разбуривания, спуска и подъема НКТ и других работ по освоению и ремонту скважины. В зависимости от потребности, условий эксплуатации плашечные превенторы могут быть одинарными или сдвоенными. Это обеспечивает разнообразие конструкций и наиболее рациональное использование пространства для эксплуатации и технического обслуживания.  1 - корпус; 2 - резиновые прокладки; 3 - винты; 4 - откидные крышки; 5 - гидроцилиндр; 6 - поршень; 7 - шток; 8 - коллектор; 9 - трубопровод; 10 - паропроводы; 11 - резиновые уплотнения плашек; 12 - сменные вкладыши; 13 - корпус плашки; 14 - фиксирующий винт Принцип действия- По конструкции эти превенторы значительно проще. Такой превентор состоит из корпуса, внутри которого помещаются плашки и крышки с гидроцилиндрами. Корпус представляет собой стальную отливку коробчатого сечения, имеющую проходное вертикальное отверстие диаметром D и сквозную горизонтальную прямоугольную полость, в которой размещаются плашки. Перекрывающие устье скважины плашки комплектуются под определенный размер трубы. При отсутствии в скважине бурильных труб устье перекрывается глухими плашками. Плашки превентора разъемной конструкции состоят из корпуса , сменных вкладышей и резинового уплотнения. Плашку в собранном виде насаживают на Г-образный паз а штока и вставляют в корпус превентора. Полость корпуса с обеих сторон закрывается откидными крышками гидроцилиндров, шарнирно подвешенными на корпусе. Крышка к корпусу крепится болтами.Каждая плашка перемещается поршнем гидравлического цилиндра. Масло от коллектора по стальным трубкам и через поворотное ниппельное соединение под давлением поступает в гидроцилиндры. Полость плашек превентора в зимнее время (при температуре —5°С и ниже) обогревается паром, подаваемым в паропроводы. Поршень со штоком, крышка и цилиндры уплотняются при помощи резиновых колец. Условные обозначения ППГ-180*21 плашечный привентор гидравлического управления 180-диаметр прохода привентора, 21- рабочее давление Мпа. 25.Универсальный превентор: назначение, схема и состав, принцип действия, условное обозначение? Назначение -герметизируют устье скважины при наличии и отсутствии в ней подвешенной колонны труб и вместе с тем позволяют, сохраняя герметичность устья скважины, проворачивать бурильную колонну и протаскивать трубы вместе с муфтами и бурильными замками. Универсальный превентор способен герметизировать устье скважины независимо от диаметра и геометрической формы уплотняемого предмета. Принцип действия -При подаче рабочей жидкости под плунжер через отверстие в корпусе превентора плунжер перемещается вверх и обжимает по сфере уплотнение / так, что оно расширяется к центру и обжимает трубу, находящуюся внутри кольцевого уплотнения. При этом давление бурового раствора в скважине будет действовать на плунжер и поджимать уплотнитель. Если в скважине нет колонны, уплотнитель полностью перекрывает отверстие. Верхняя камера служит для открытия превентора. При нагнетании в нее масла плунжер движется вниз, вытесняя жидкость из камеры в сливную линию. Уплотнитель расширяется и принимает прежнюю форму. Условное обозначение - УП-350*35. 350 – диаметр условного прохода, мм; 35 – рабочее давление, Мпа Схема и состав 1 — корпус; 2 — крышка; 3 — зажимы; 4 — пакет уплотнений; 5 — вращающаяся опора; 6 — подшипник; 7 — уплотнитель; 8—10, 14, 16 — манжеты; 11 — стяжная втулка; 12 — подшипник; 13 — плунжер; 15 - пакет уплотнений; 17 — втулка предохранительная; А, Б — полости, соответственно открывающая и закрывающая превентор.  26.Буровые долота (шарошечные, лопастные, алмазные): назначение, классификация, устройство и состав, условные обозначения? Буровые долото. По характеру разрушающего действия. 1.Дробяще скалывающего (ударного) действия: шарошечные долото. 2.Истерающего режущегося действия: алмазные и твердо сплавные долото. 3.Режуще скалывающегося: лопастные долото. Шарошечные долото. Выполняются до 90% всего объема проходки скважины. Они выпускаются 1,2,3,4 шарошечными. По виду корпуса. Долото с цельно литым корпусом. Долото со сворным корпусом. С цельно литым-имеют литой корпус с приваренным к нему лапами на цапвах которых свободно вращаются шарошки. Они применяются диаметром 394мм. Со сварным корпусом акционные долото, корпус секции долот сваривается из секций пред.собр. каждая секция состоит из части корпуса лопаты и свободно вращающей шарошкой.Для соединения с буровой колонной имеется (наружная) нипельная (диаметр любой). По виду вооружения. С фрез.вооружением (зубья шарошки составляют одно целое с телом шарошки(М,МС,С,СТ,Т,ТК) Со вставными твердыми зубками (МЗ,СЗ,ТЗ,ТКЗ,К,ОК) Комбинированные и вставные и фрез. Зубья(МСЗ). П расположению конструкций промывочных и продувочных. С центральной-Ц Боковой гидроматироной-Г С центральной продувкой-Г С боковой продувкой-ПГ С комбинированной-ЦД По наличию или отсуцтвию герметизации. Скрытой опорой(без буквы) С герметизированной масло наполненной опорой-У По сериям опор. Для высоко оборотного бурения-В( опоры только подшипники качения. Для низко оборотного оборудования-Н(1 или 2 подшипника скольжения остальные подшипники качения. Все под скольжения и только 1 под качения-А Ⅲ-215,9СЗ-ГНУ Ⅲ-трех шарошечные 215 и 9 – диаметр долото СЗ- средняя образивность со сплавными твердо оброзивными зубьями. Г-боковая гидро промывка Н-низко оборотное бурение У-гермотезированая опора Горизонтальная возникает от передаваемого крутящего мамента, от забойного двигателя или бурового ротора. Лопастные долото. Они могут быть режущего и стирающего типа. Режущие 2Л и 3Л лопастные и 1Л лопастные типа –РХ, большого диаметра РХ(рыбий хвост). Истерающе режущие 3ИР и 6ИР Пико образивные( 1Л-долото спец.назначения) ими разбуревают цементные пробки или медную деталь обсадного низа колонны и для расширение стенок скважины (ПЦ и ПР). Двух лопастное.  2Л-112МС 3ЛГ-445МС 3ИРГ-215,9МСЗ Лопастные долота не имеют вращательных деталей как у шарошечных по этому их принимают к мягким рыхлым не с цементированным породам при роторном бурении. 2Л-3Л Долота ИР-имеют лопасть ступенчатой формы, и выпускают т.же для МСЗ Алмазные долото. Разрушают породу истиранием и резанием породы. Применяют для твердых но хрупких мало абразивных пород. Таг же не имеют не подвижных деталей. Состоит из корпуса с соединительной резьбой и алмазно несущей головки. Классификация алмазных: 1.Изготовляют пяти типов (М,МС,С,СТ,Т) 2.По форме торца Плоские Выпуклые Выгнутые Выпукло выгнутые Выпукло конусные Ступенчато конусные Двояко конусные 3.По характеру закрепления размещения алмазов в матрице Однослойные Многослойные (импрегнированное) 4.По форме промывки каналов С центральной и торцевой промывкой С сужающимися и расширяющимися промывочными каналами 5.по расположению алмазов на рабочей поверхности Радиальное Ступенчатое 6.По качеству алмазов Для колеблющих поверхностей и конусной поверхности (0,1-0,25 карат) 7.По происхождению алмазов С природным алмазами С синтетическими алмазами ДФС-139,7СТ Д-долото Ф-фреза С сен.алмаз СТ-средне-твердые 27.Турбобуры: назначение, классификация, конструктивная схема и состав, принцип действия, условные обозначения, параметры? Гидравлический забойный двигатель преобразует гидравлическую энергию в механическую, вращения вала предназначено для вращения долото. Он является машиной гидравлического действия. ВЗД-машина гидравлического действия. Турбобур-быстроходная машина 400-700 об/мин. Представляет собой много ступенчатую турбину (до 350 ступеней каждая состоит из статора и ротора, ротор укреплен на валу у турбобура, стартер жестко соединен с турбобуром. К  лассификация: лассификация:По назначению. Для сплошного бурения (шар, вал, долото) Колон новые турбо долото. Для полного забоя. Специальные для большого диаметра. Для наклонного бурения. Турбобуры отклоните ли типа ТО: ТО-172, ТО-195, ТО-240 ТО2:ТО2-172, Редукторные турбобуры: Для бурения вставными долотами. Для ремонта скважин и бурения малых диаметров скважины. ТГ-124, ТШ-108, ТВ1-102. По типу турбин С нормальными турбинами-с наклонной линией давления Т,ТС,ТСШ. С наклонное линией давления типа АСШ,А7Ш,А9Ш,А7Ш2,А9Ш2. С наклонной линией давления и с системой гидродинамического торможения А6ГТШ, А7ГТШ. По числу секций А-односекционные. ТВШ-шпиндельные Т112, ТУ-к, ТНК-бес шпиндельные ТПС,ТС- много секционные По конструкции опор Осевые опоры могут быть двух видов: 1.Резино металлические опоры скольжения 2.Шариковые опоры скольжения По изготовлению турбин: 1.Металлические цельные турбины 2.Метолические составные но точного литья 16/32-172ТЛ 32-высота лопатки по оси турбобура 16-число лопаток 3.Пласмосовые составные в которых металлические ступицы и пластмассовые проточные части. Секция одноступенчатого турбобура типа Т12. Последовательность сборки: На вал надевают втулку нижней радиальной и кольцо опоры. Затем надевают втулку средней опоры. Снова 33 ступени, снова втулку и саму среднюю опору и 34 ступени статора. После этого надевают регулировочное кольцо. Диск пяты, кольцо пяты и подпятник. Таким образом надевают 12 комплектов пят. Навинчивают крепёжные детали гайку, контр гайку и колпак. Собранная секция вставляется в корпус с одной стороны, устанавливается переводник а с другой нипель. Двух и трех секционные турбобуры. Корпуса нижней и верней секции соединяются переводником а валу конусно шлицевыми полумуфтами. Нижняя секция выполнена так что может использоваться самостоятельно. В верхней секции число опор не изменяется в нижней увеличивается до 18-25. Шпиндельные турбобуры. Шпиндель-осевая подшипниковая опора выполнена в отдельный узел или отдельную секцию. 1  -вал с полумуфтой -вал с полумуфтой2-осевая опора 3-радиальная опора Шпиндель расположен в низу турбобура и воспринимает все осевые нагрузки, позволяет снизить утечки бурового раствора и вышедшей из устройства (можно заменить) в условиях буровой. Шпиндели бывают двух модификаций. 1.Упорный подшипник качения- радиально упорный, многорядный, без шипорядный 2.Резино динамическая опора- состоит из нескольких ступеней каждая ступень имеет подпятник укрепляемый в корпусе и стальной диск используемый на валу. Крутящий момент турбины М=QрDK(C1u-C2u)/2,H*м Q-расход жидкости, м3/с Р-плотность жидкости, кг/м3 D-диаметр турбины, м С1u С2u-проекции абсолютной скорости потока жидкости статора и ротора, м/с К-число ступеней турбины Осевая скорость потока С2=Q/F, м/с С1u=С2/tда1, С2u=C2/tда2, м/с Электрическая характеристика турбобура  Эта зависимость крутящего момента мощности перепада давления и КПД от изменения оборотов.  1-корпус 2-статор 3-ротор 4-шлюз Класификация: 1.Общего назначения типа Д,ДО,Д1,Д2….Д5. 2.Для наклонно направленного и горизонтального ДС,ДГ. 3.Для отбора керна ДГК. 4.Для ремонта скважин ДР,ДГР,ДК Пример: Д2-195 Конструкции 1и 2 секционных ЭВД. Одно секционные включают в себя двигательную и шпиндельную секцию и переводной клапан. Корпусы которых соединяются с помощью конической резьбы. Двигатель имеют либо цельный ротор: когда ротор и вал шпинделя соединяются при помощи карданного вала. Либо полый ротор: когда ротор и вал шпинделя соединяются гибким валом-торсионом. Размещенным в внутри ротора. Двигательные секции соединяются шарниром, корпусы двигательной секций с помощью переводников для соединения ротора и вала шпинделя используются кардан или торсион. Расчеты(винтового и забойного двигателя)  1.Число зубьев статора называемые климатическим отношением i: i=Z2/Z1 2.Кратность действий, равна числу заходов ротора Z2 3.Рабочий объем ВЗД V=Z2*ST S-  -площадь живого сечения РО: -площадь живого сечения РО:DK-диаметр впадин статора. T-шаг винтовой поверхности статора. 4.Число вращения ротора и вала двигателя вала определяется: N=Q/V N=0.3-  Q-расход жидкости подаваемой в двигатель 6. р-перепад давления в двигатели 3,9-7,8 мПа 7.Момент вращающей на роторе 800-4000 Н*м М=р*D*T*e*Z2/2 8.Подводимая мощность к долоту N=p*Q Зависимость вращаемого момента и частоты вращения от кратности.  28. Винтовые забойные двигатели: назначение, классификация, конструктивная схема и состав, принцип действия, условные обозначения, параметры Забойные двигатели для бурения скважин Одним из видов погружных устройств, которые применяются для бурения скважин, разного типа являются забойные двигатели. Принцип работы механизмов заключается в том, что происходит преобразование электрической энергии в гидравлическую или пневматическую. В результате этого происходит вращение бурового долота, что приводит к разрушению породы в середине забоя скважины. Оборудование можно условно подразделить на несколько видов: вращательные; ударные; пневматические; гидравлические (объемного типа и гидродинамические); электронные. Энергия проходит по колонне, расположенной в середине бурильной трубы посредством использования специального типа кабеля. Применение забойного двигателя способствует повышению скорости выполнения рабочего процесса, уменьшению стоимости рабочего процесса, понижения затрат энергии, уменьшает возможность возникновения аварийных ситуаций. Стоит также отметить довольно высокий показатель эффективности эксплуатации забойных двигателей при их использовании для бурения скважин. Принцип работы винтового забойного двигателя Независимо от типа забойных двигателей, они состоят из таких составных частей: узел перепускного клапана; отсек преобразования энергетического потока раствора; механизм, соединяющий валы шринделя и мотора; механизм приводного вала с подшипниками. Узел клапана перепускного приводит к тому, что колонна наполняется или освобождается. Если забойный двигатель настроен на минимальный показатель мощности, происходит придавливание клапана в нижней части колонны. Это приводит к его выходу из внетрубного в затрубное пространство. В результате этого раствор перенаправляется в двигатель. При уменьшении скорости воздушного потока, пружина приводит к вращению поршня клапана. Он выставляется в положение «открыто», что приводит к открыванию перепускного отверстия. Для того чтобы избежать возможности попадания твердых частиц, которые находятся в затрубном пространстве, необходимо установить переходник с клапаном максимально близко к мотору. Забойный двигатель имеет также возможность функционировать без клапана. Но этот вариант значительно понижает эффективность работы оборудования. |