курсовой токоприемник л13у. Денисенко токоприемник. 1. Назначения и условия работы узла. 3

Скачать 298.23 Kb. Скачать 298.23 Kb.

|

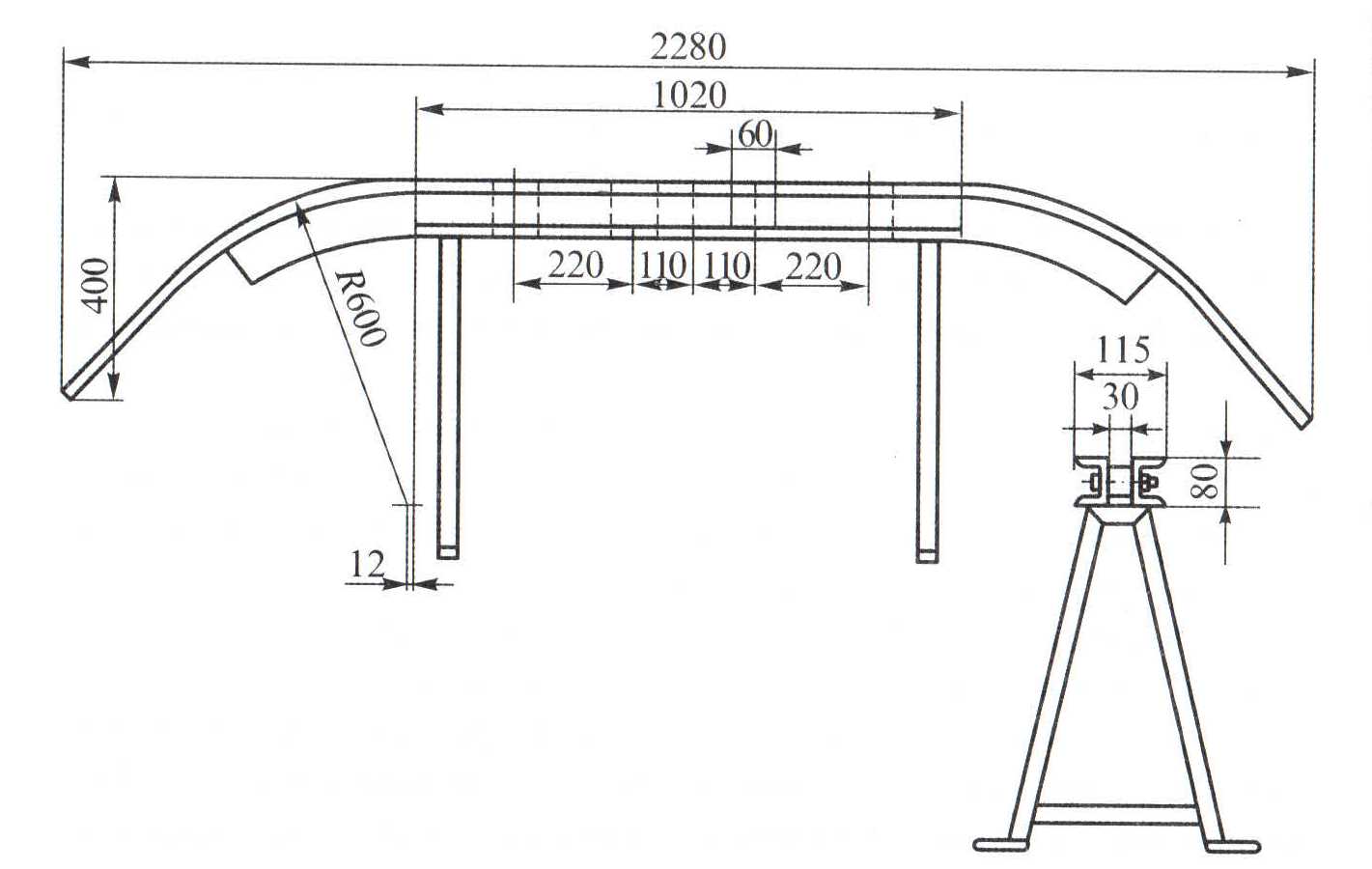

1 2 1 — труба; 2 — заклепки; 3 — муфта; 4 — стяжные болты Рисунок 3 - Соединение трубы рамы токоприемника с помощью муфты В завершение текущего ремонта проверяется и регулируется статическая характеристика и работа токоприемника при давлении сжатого воздуха 0,35 МПа. На текущем ремонте специального регламента ТРС электровозов и ТР-2 электропоездов производится ремонт в объеме текущего ремонта TP (ТР-1) с дополнительной ревизией токоприемников, включающей в себя разборку приводов и шарнирных соединений. Ремонт и ревизия всех деталей, снимаемых с ЭПС, производится по нормам и допускам для среднего ремонта. При разборке токоприемника с него снимают каретки с полозом, поперечную тягу, амортизаторы вместе с кронштейнами, а после отсоединения штока — и сам цилиндр. Шарнирные соединения рам разбирают для ревизии подшипников, валиков и втулок. Снятые детали промывают, очищают от загрязнений и подвергают дефектации с необходимыми обмерами. Детали, имеющие повреждения, ремонтируют или заменяют. Во время выполнения ревизии пневматического привода вскрывают крышки цилиндров и проверяют состояние внутренних и наружных поверхностей поршней, манжет, штоков, пружин и подшипников, которые предварительно очищают от старой смазки. Выработавшие ресурс или имеющие дефекты кожаные и резиновые манжеты заменяют прожированными. Перед сборкой внутреннюю поверхность цилиндра покрывают тонким, равномерным слоем смазки, а после сборки цилиндр подвергают пневматическим испытаниям. С этой целью в нем создают давление до 0,675 МПа, не допуская утечки сжатого воздуха. В собранном токоприемнике проверяют установленные размеры и статическую характеристику при подъеме и опускании. На среднем ремонте СР для электровозов и текущем ремонте ТР-3 электропоездов ремонт токоприемников производится в соответствии с технологической инструкцией по техническому обслуживанию и текущему ремонту токоприемников электровозов и электропоездов соответствующих серий. С этой целью токоприемники снимают с ЭПС и направляют на участок ремонта электроаппаратуры, где их устанавливают на опорные тумбы, выверенные по уровню, полностью разбирают и выполняют наружный осмотр. Окончательный объем ремонта узлов и деталей определяют по фактическому их состоянию, результатам дефектировки, в том числе средствами технической диагностики и неразрушающего контроля с учетом требований, установленных Правилами ремонта. Обнаруженные вогнутости основания токоприемника выправляют прессом или на правильной плите с предварительным нагревом, при этом вогнутость полоза на длине 1 м его прямолинейной части допускается не более 2 мм. Сварочные работы осуществляют в соответствии с инструктивными указаниями по сварочным и наплавочным работам при ремонте тепловозов, электровозов, электропоездов и дизель-поездов. Расстояние по диагонали между центрами отверстий под болты опорных изоляторов, которое замеряют штихмассом или специальным шаблоном, должно соответствовать чертежным размерам. Разница этих расстояний на токоприемниках отечественного производства допускается не более 3 мм. При больших отклонениях отверстия заваривают, после чего токоприемник устанавливают на кондукторе и вновь рассверливают отверстия. Осматривая основание, убеждаются в надежности крепления угольников и труб, подводящих сжатый воздух. В установленных на основании амортизаторах заменяют поврежденные и потерявшие эластичность резиновые детали. Высота резинового буфера в запрессованном стакане при выходе электровоза с СР должна находиться в пределах 19—25,5 мм, а на электропоездах после выполнения ТР-3 — 17—23 мм. Контактные поверхности для присоединения наконечников шунтов и кабелей зачищают и при необходимости облуживают припоем ПОС-40. При осмотре главных валов в шарнирных соединениях производят ревизию подшипников качения. Шариковые и игольчатые подшипники очищают от старой смазки, промывают в керосине и подвергают ревизии. Подшипники с явными дефектами или с радиальным зазором свыше 0,2 мм заменяют. Наибольший суммарный аксиальный зазор в любом шарнире рамы на токоприемниках отечественных электровозов после СР (ТР-3) допускается до 3 мм, а на локомотивах серий ЧС — не более 0,8 мм. Осматривая детали рычажно-пружинного механизма, выбраковывают неисправные пружины, погнутые синхронизирующие тяги выправляют. Выработанные поверхности рычагов восстанавливают наплавкой с последующей механической обработкой. В разработанные отверстия запрессовывают переходные втулки, или их заваривают и рассверливают заново. Поперечный зазор на тяге токоприемников электровозов серии BJ1 и МВПС допускается не более 2 мм, зазор между валиком и отверстием в силуминовых деталях электровозов ЧС — в пределах 0,03—0,2 мм. Ревизию пневматического привода токоприемника производят по технологии, описанной выше. При этом выработка во втулке, находящейся в крышке цилиндра, от воздействия штока поршня допускается не более 2,5 мм, износ цилиндра и поршня по рабочим поверхностям — не более 0,7 мм и 0,2 мм соответственно. Ход поршня регулируют ограничительными кольцами. Детали редукционного механизма промывают в керосине и производят притирку посадочных мест клапанов. При ревизии прочищают атмосферные и смазочные отверстия. После сборки, согласно установленному регламенту, пневмопривод испытывают на герметичность. Верхние и нижние рамы токоприемника проверяют на стенде-кон- дукторе, в который они должны входить с небольшим усилием. Если рама не входит на посадочное место кондуктора, то ее разбирают для тщательного контроля состояния труб и деталей шарнирных соединений. Трубы верхних рам с трещинами и вмятинами глубиной более 2 мм или с изгибами и сплошным повреждением коррозией, а также составные трубы с муфтами заменяют новыми. Конусные трубы нижних рам, имеющие трещины, вмятины глубиной более 3 мм на длине 150 мм и более, имеющие данные дефекты не менее чем в двух местах, а также изгибы и прожоги, также подлежат замене. Полозы токоприемника очищают от старой смазки и одновременно проверяют состояние металлокерамических или угольных вставок, которые при повышенном износе и повреждении снимают для замены. При выходе ЭПС со среднего ремонта (ТР-3) толщина накладок должна быть 5—6 мм — для медных; 5—7,7 мм — для металлокерамических; 25—30 мм — для угольных. Затем полоз устанавливают на стенд, на котором его каркас предварительно проверяют специальным шаблоном (рис. 5.9). При обнаружении вогнутости более 2 мм профиль каркаса выпрямляют на специальной оправке, каркас с толщиной стенок менее 1,3 мм подлежит замене. Обнаруженные трещины и разработанные отверстия под винты разрешается заваривать газовой сваркой с последующей механической обработкой, выдерживая соответствующую конфигурацию и длину полоза. Угол наклона концов полоза должен соответствовать требованиям чертежей. Склоны полозов токоприемников электропоездов разрешается ремонтировать наваркой пластин толщиной до 4 мм.  Рисунок 4 - Шаблон для проверки и правки полоза токоприемника На отремонтированный полоз ЭПС устанавливают комплект новых вставок с условием, что зазор в стыках между вставками, смонтированными на полозе со стороны контактной поверхности, не должен превышать для угольных вставок 0,8 мм, для медных и металлокерамических пластин — 1 мм. Концы внутреннего ряда вставок запиливают с каждой стороны на 5—6 мм по длине и на 3 мм по высоте и наносят графитовую смазку, предварительно разогретую до температуры 170—180 °С для придания ей необходимой вязкости. Во время ремонта токоприемников серьезное внимание уделяют проверке состояния деталей кареток, так как от их исправности в большой мере зависит продолжительность срока эксплуатации токоприемника. После разборки детали кареток подвергают очистке и дефектировке. Поврежденные или изношенные сверх допустимых норм детали ремонтируют или заменяют. Особое внимание уделяют пружинам, которые подбирают одинаковой длины и с одинаковыми характеристиками. Ход каретки должен быть легким, без заеданий и находиться в пределах 48—52 мм. После ремонта токоприемник собирают, предварительно смазывая все шарнирные соединения и трущиеся поверхности. Затем его обкатывают на вибростенде и одновременно проверяют основные параметры: смещение центра полоза относительно центра основания токоприемника поперек оси в пределах рабочей высоты; перекос полоза; статическую характеристику. Эти параметры должны соответствовать его техническим данным и нормам допусков и из- носов согласно Правилам ремонта. Опорные изоляторы под один токоприемник подбирают с разницей по высоте не более 2 мм, а для устранения перекоса между ними устанавливают шайбы. Воздушные рукава снимают для осмотра и проверки, предварительно промыв их теплой водой с мылом и удалив влагу. Поверхность рукава и бурты должны быть гладкими, не иметь трещин, надрывов и вмятин. Бурты с трещинами обрезают и заново восстанавливают при условии, что длина рукава остается в пределах допустимых норм. После этого восстановленный рукав испытывают на герметичность сжатым воздухом давлением 0,7 МПа и на электрическую прочность изоляции напряжением переменного тока частотой 50 Гц в течение 1 мин. Значения испытательного напряжения зависят от серии ЭПС и указаны в технических данных токоприемников. Для электровозов и электропоездов постоянного тока оно составляет 8000 В, для электропоездов и электровозов BJI переменного тока — 60 кВ, для электровозов серий ЧС4 и ЧС4Т — 75 кВ. На успешно прошедший испытания полиэтиленовый рукав наносят надпись или укрепляют бирку с указанием даты, места и параметров испытаний. В завершение ремонта трубчатые рамы и основание токоприемника (за исключением шарнирных соединений, резиновых буферов, полиэтиленовых рукавов и контактных поверхностей) помещают на кантователь и окрашивают красной эмалью ПФ-115. 6 Предельно- допустимые размеры деталей при эксплуатации и при различных видах ТО и ТР. Таблица 3

Организация рабочих мест. Рабочим местом называют закрепленный за рабочим или бригадой рабочих участок производственной площади оснащенной в соответствии с требованиями определенного технологического процесса оборудованием, инструментом, приспособлениями. Организация рабочего места должна обеспечивать эффективное использование техники и рабочей силы, повышение качества продукции при наименьших физических усилиях и нервном напряжении. К числу основных мероприятий по организации рабочих мест, правильное их оснащение и планировку, организацию, обслуживание рабочих мест. Рабочие места в локомотивном хозяйстве подразделяются на рабочие места: - сквозных профессий; - специфичные для железнодорожного транспорта. В зависимости от организации труда и особенного производственного процесса различают рабочие места: - индивидуальные; - коллективные; - находящиеся на открытом воздухе; - находящиеся в закрытом помещении. Совокупность факторов производственной среды, оказывающих влияние на производительность труда, здоровье человека, его способности. Условия труда характеризуют антропометрические, физиологические, психофизиологические, психические и гигиенические факторы. Антропометрические факторы отражают соответствие конструкции машин, механизмов размерам тела человека, его формы, распределение веса. К физиологическим факторам относят способность человека принять на себя нагрузки при работе - подъем тяжести, сила нажатия, скорость движения и т.п. Они оказывают влияние на физическую утомляемость организма человека. Психофизиологические факторы связаны с функционированием органов чувств человека и показывают количество информации, которую может воспринять человек в течении рабочей смены, быстроту реакции, т.е. характеризуют порог слуха, зрительную, осязательную, обонятельную возможность человека. Психологические факторы связаны с высшей нервной деятельностью человека и показывают возможность восприятия информации, поступающей через органы чувств. Гигиенические факторы - показатели уровня освещенности, температуры, давления, степени влажности, запыленности, вентилируемости воздуха, шума, вибрации, гравитационной перегрузки и ускорения. Для этих факторов установлены нормы, при соблюдении которых условия труда достигают комфортной зоны. Эстетические условия определяются световым и цветовым оформлением рабочего места, производственных помещений, внешним видом помещений и производственной территории, формой и цветом производственной одежды. Для достижения высокой производительности труда внедряются научные организации труда на рабочем месте. Они предусматривают рациональную планировку рабочего места, обеспечение его необходимым оборудованием и оснасткой, создание и соблюдение на рабочем месте оптимальных санитарно- гигиенических условий. Одним из главных направлений по комплексу внедрения НОТ на предприятиях транспорта Работы по ТО и ТР, испытанию и наладке электрического оборудования ЭПС необходимо производить в соответствии с требованиями Правил эксплуатации электроустановок потребителей (ПЭЭП), Правил техники безопасности при эксплуатации электроустановок потребителей (ПТБ), технологических процессов. Для основных профессий рабочих и на отдельные виды работ по ТО и ТР ЭПС в депо, ПТОЛ должны быть разработаны инструкции по охране труда на основе типовых правил и инструкций в соответствии с Положением о порядке разработки и утверждения нормативных актов по охране труда на железнодорожном транспорте. До начала осмотра и ремонта крышевого оборудования ЭПС на электрифицированных деповских или станционных путях с контактной сети должно быть снято напряжение. Контактная сеть железнодорожных путей, на которых может производиться осмотр и ремонт крышевого оборудования, должна быть секционирована и иметь разъединитель для ее отключения и заземления. Секционные разъединители необходимо оборудовать сигнализацией, действующей автоматически в зависимости от положения разъединителя. При снятом напряжении с секционированного участка контактной сети должен гореть зеленый огонь светофора, при наличии напряжения — красный. Кроме световой, должна быть также установлена и звуковая сигнализация (громкоговорящая связь, звонок). Ремонт электрооборудования тягового подвижного состава производят при обесточенных электрических цепях, для чего отключают разъединитель аккумуляторной батареи и отключатели тяговых электродвигателей, выпускают сжатый воздух и перекрывают краны пневматической системы электрических аппаратов. Испытания электрических аппаратов на электрическую прочность изоляции после ремонта, перед установкой на ЭПС, должны производиться на специально оборудованной станции (площадке, стенде), имеющей необходимое ограждение, сигнализацию, знаки безопасности и блокирующие устройства. Перед началом и во время испытаний на станции (площадке) не должны находиться посторонние лица. Питающие кабели для испытания электрических аппаратов высоким напряжением должны быть надежно присоединены к зажимам, а корпуса аппаратов заземлены. 8 Приспособления и оборудование, используемое при ремонте. Выбор оборудования и подъемно-транспортных средств производится в соответствии с табелями основного подъемно-транспортного станочного и технологического оборудования, стендов, приспособлений для текущего ремонта локомотивов. Оборудование в табелях указывается как примерное, так как оно непрерывно совершенствуется и модернизируется. Стандартное оборудование принимаю по стандартам, альбомам, каталогам, паспортам заводов-изготовителей; нестандартное - по чертежам и каталогам (Таблица 3) проектно - конструкторского бюро Главного управления по ремонту подвижного состава и производству запасных частей (ПКТБ ЦТВР), а также по образцу оборудования, сконструированного и применяемого в депо. Таблица 4 - Список оборудования

Продолжение таблицы 4 9 Охрана труда в отделении. В целях безопасного выполнения работы и создания безопасных условий труда работники цеха обязаны постоянно руководствоваться существующими правилами, изложенными в местной инструкции и "Общими правилами", действующими на железнодорожном транспорте. К работе в цехе допускаются лица не моложе 18 лет, прошедшие медицинское освидетельствование, проинструктированные по правилам техники безопасности, обученные безопасным приемам труда и сдавшие испытания в квалификационной комиссии и имеющие соответствующую спец. одежду. Перед началом работы бригадир обязан убедиться в исправном действии оборудования, устройств и приспособлений, применяемых в цехе. Все работники цеха обязаны убедиться в исправном состоянии инструмента, находящегося в личном пользовании. В случае выявления неисправностей, они должны быть устранены. Все работники цеха обязаны: - владеть безопасными приемами труда; - соблюдать меры пожарной безопасности, обладать практическими навыками использования противопожарного оборудования и инвентаря и знать места его нахождения; - содержать в исправном состоянии и чистоте инструмент, приспособления, - инвентарь, средства индивидуальной защиты (далее - СИЗ); - внимательно следить за сигналами и распоряжениями непосредственного руководителя работ и выполнять его команды; - выполнять требования запрещающих, предупреждающих, указательных и предписывающих знаков, надписей и сигналов, подаваемых машинистами локомотивов и другим подвижным составом, водителями транспортных средств; - быть предельно внимательными в местах движения транспорта; - проходить по территории депо и железнодорожных путей по установленным и утверждённым маршрутам, пешеходным дорожкам, проходам и переходам, тоннелю; - соблюдать правила внутреннего трудового распорядка и установленный режим труда и отдыха; - уметь оказывать первую помощь при травмах, пользоваться аптечкой первой помощи и знать места её нахождения; - неуклонно выполнять правила внутреннего распорядка и требования по технике безопасности; - принимать меры по обеспечению личной безопасности, а также безопасности других лиц, в случае появления опасности на производстве; - оказывать первую медицинскую помощь пострадавшему на производстве, в результате несчастного случая немедленно сообщить о происшедшем бригадиру, мастеру; - содержать в чистоте и исправности рабочее место, оборудование и инструмент; - знать устройство, назначение механизмов, приспособлений и инструмента, применяемых при работе и иметь навыки по их обслуживанию. Техника безопасности при ремонте токоприемников. Как отмечалось выше перед разборкой и ремонтом подвижные рамы токоприемника должны быть закреплены для предотвращения возможного самопроизвольного его подъема, а натяжение пружин рычажнопружинного механизма при его разборке для предотвращения возможных случаев травматизма должно быть ослаблено. При испытании пружин возможны их разрывы, поэтому их следует закрывать защитными чехлами. Перед проведением работ на крыше локомотива напряжение с контактного провода цеха снимают, а сам провод заземляют. О снятии напряжения с контактного провода световая сигнализация должна оповещать зеленым огнем. Работник, производящий осмотр или ремонт токоприемников непосредственно на подвижном составе, должен брать с собой ключи, блокирующие кнопки управления, блокировки лестниц подъема на крышу, включения главных разъединителей и реверсивные рукоятки контроллеров машиниста. Подниматься на крышу следует только с постоянных лестниц или с переходных мостиков, установленных у смотровых канав, а также по лестницам кузова. С боков должны быть установлены сетки и перила, предохраняющие от падения с крыши. Воздухопровод к токоприемникам должен быть перекрыт, электрические цепи управления разъединены, главный выключатель выключен и заземлен. Контроль за качеством элементов и монтажа токоприемника выполняют на испытательной станции или специальных стендах. Стенды для испытания изоляции на пробой должны ограждаться сетками. Дверца ограждения должна запираться и оснащаться механическими и электрическими блокировками, исключающими посторонним лицам вход на стенд при включенном высоком напряжении. Испытания проводят только вдвоем: инженер (или технолог) и электромонтер пятой квалифицированной группы. Оба должны иметь удостоверение на право работы на высоковольтных установках. К работе приступают только, убедившись в надежном заземлении всех электрических элементов стенда. На стенде должны быть табельные средства защиты: диэлектрические коврики, боты, перчатки, испытательные клещи, заземляющие штанги и др. Все защитные средства подлежат обязательной проверке на электрическую прочность в установленные сроки. О проведении этих испытаний на защитные средства ставят соответствующее клеймо. Руководитель испытаний должен лично убедиться, что все необходимые меры безопасности приняты, и только затем разрешить работникам, проводящим испытания, пройти на стенд. Затем он предупреждает о подаче высокого напряжения и включает его. Требования техники безопасности при ремонте токоприемников: - к работе по ремонту токоприемников на ЭПС допускаются лица не моложе 18 лет, прошедшие медицинское освидетельствование, специальное обучение по устройству и ремонту токоприемников, освоившие требования данной инструкции, имеющие квалификационную группу допуска по электробезопасности не ниже 2-й. Вводный инструктаж проводит инженер по ТБ, первичный, повторный внеплановый, текущий – непосредственный руководитель работ; - администрация обязана выдать слесарю по ремонту необходимую спецодежду согласно нормам; - все рабочие после проведения первичного инструктажа на рабочем месте и проверки знаний в течение 2 – 5 смен должны выполнять работу под наблюдением мастера или бригадира, после этого оформляется допуск их к самостоятельной работе; - о случаях травмирования и обнаружении неисправности приспособлений и инструмента рабочие должны сообщать мастеру цеха; - заметив нарушение инструкции другим рабочим, предупредить его о необходимости соблюдения требований по технике безопасности. Требования безопасности во время работы: - необходимый для работы инструмент подать слесарю находящемуся в ЭПС, с тем, чтобы освободить свои руки для подъема по лестнице; - подниматься и спускаться лицом к локомотиву, держась двумя руками за поручни, спускаясь осмотреть место, куда ступать ногами. Под ногами не должно быть посторонних предметов; - прежде чем войти в высоковольтную камеру следует заземлить силовую цепь и снять емкостный заряд с конденсаторов; - продувку токоприемников, снятых с электровоза, производить в специальных продувочных камерах, оборудованных вытяжной вентиляцией, не допускающей распространения пыли в окружающую среду; - при выполнении работ на крыше в ремонтном стойле соблюдать особую осторожность, так как это связано с работой на высоте, инструмент не должен размещаться на краю крыши. - испытание на электрическую прочность изоляции элементов токоприемника, снятого с электровоза, производить испытаний сигнализацией. - уделять особое внимание обеспечению безопасности ремонтника при разборке и сборке подъемных и опускающих пружин, в цилиндре пневмопривода и вне его. Заключение При выполнении курсовой работы я изучил назначение, конструкцию и технические данные токоприемника, узнал технологический процесс его работы. Я узнал какие материалы и инструменты используются при ремонте. При ремонте токоприемника я соблюдал технику безопасности. Научился безопасным условиям труда и ознакомился передовыми методами ремонта. Список использованной литературы Красковская С.Н. и др. Текущий ремонт и техническое обслуживание электровозов переменного тока. - М., Транспорт, 1989 2. Распоряжение ОАО "РЖД" от 30.01.2013 N 226р (ред. от 24.04.2015) "Об утверждении Правил по охране труда при техническом обслуживании и текущем ремонте локомотивов ОАО "РЖД"3. Находкин В.М., "Технология ремонта тягового подвижного состава", Москва "Транспорт", 1998 4. Положение о системе технического обслуживания и ремонта локомотивов ОАО "РЖД", утвержденное распоряжением ОАО "РЖД" от 30 декабря 2016 года N 2796р с изменением от 21 сентября 2018 г. N 2070/р. 1 2 |