курсовой токоприемник л13у. Денисенко токоприемник. 1. Назначения и условия работы узла. 3

Скачать 298.23 Kb. Скачать 298.23 Kb.

|

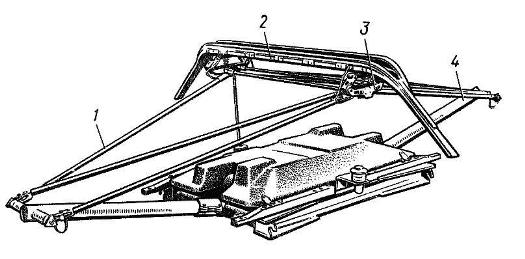

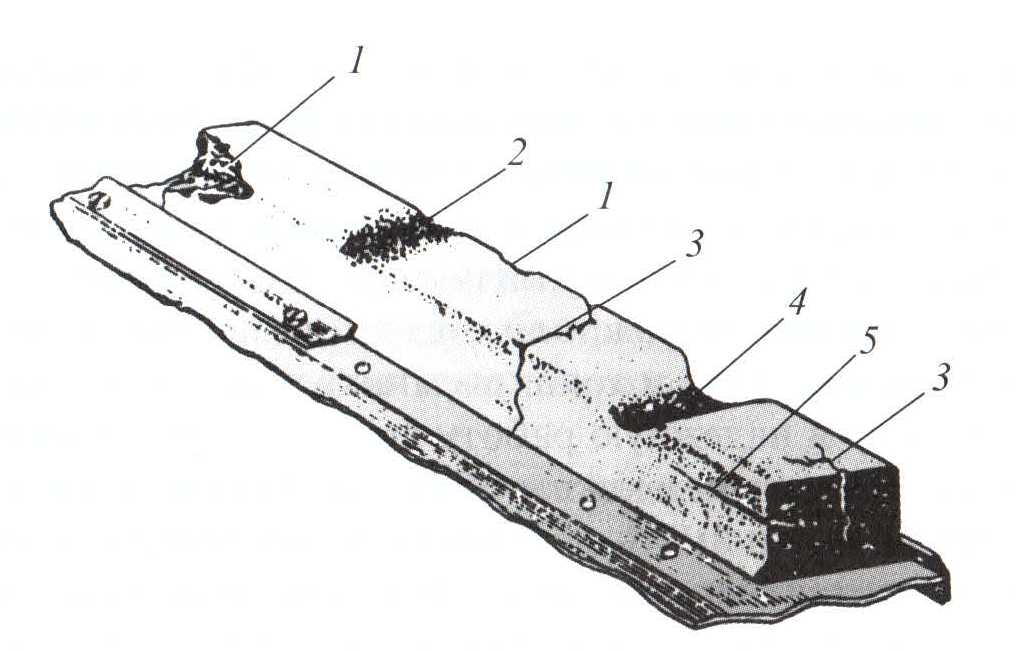

1 2  Содержание Введение 2 1. Назначения и условия работы узла. 3 2. Основные износы и повреждения узла, причины их возникновения. 6 3. Периодичность и сроки плановых ТО и ТР. 9 4. Способы очистки, осмотра и контроль ремонтного узла. 15 5. Технология ремонта узла. 17 6. Предельно - допустимые размеры деталей при эксплуатации и при различных видах ТО и ТР. 26 7. Организация рабочих мест. 27 8. Приспособления и оборудование, используемое при ремонте. 30 9. Охрана труда в отделении. 32 Заключение 37 Список используемой литературы. 38 Введение Токоприемники электроподвижного состава по сравнению с другими электрическими аппаратами работают в наиболее сложных условиях, так как в процессе эксплуатации они постоянно подвержены воздействию атмосферных явлений, испытывают дополнительные сопротивления и нагрузки от сильных ветров и от контактного провода. При проведении анализа на сети дорог установлено, что 77 % случаев неисправностей или выхода из строя токоприемников происходят из-за нарушения их регулировки, излома деталей или наклона опор контактной сети. ЭПС с неисправными токоприемниками, в свою очередь, наносят существенный урон контактной сети, в которой возникают повышенный износ провода, его пережог и обрыв, излом других элементов, что может вызвать длительные перерывы в движении поездов. Тем не менее, согласно техническим требованиям, детали отечественных токоприемников легкого и тяжелого типа и токоприемники в целом должны обеспечивать четкую и надежную работу при скоростях движения 160 км/ч и выше. Их детали должны обладать повышенной прочностью, подвижностью и иметь небольшую массу при сохранении необходимого контактного нажатия. Токоприемник при этом должен немедленно реагировать на любые отклонения от нормальности работы и опускаться на основание. Назначения и условия работы узла. Токоприемник ТЛ-13У предназначен для передачи с помощью скользящего контакта электрической энергии от контактного провода к электрическому оборудованию электровоза . Токоприемник ТЛ-13У состоит из основания, подвижных рам, несущих каретки и контактное устройство – полоз, и подъемно-опускающего механизма. Основание выполнено в виде сварной рамы с двумя скрепляющими поперечными швеллерами. Нижние подвижные рамы включают в себя поворотные трубчатые валы, установленные шарнирно в опорных швеллерах основания с помощью съемных полуосей, и закрепленных на них поперечно Т-образные съемные трубы. Технические данные: Номинальный ток, А: -при движении 550 -на стоянке 50 Номинальное напряжение, кВ 25(3) Номинальное давление сжатого воздуха в цилиндрах пневматического привода, МПа (кгс/см2) 0,5(5,0) Наибольшая скорость движения -электровоза на которую -рассчитан токоприемник, км/ч 160 Масса, кг 290 Предельная высота подъема, мм 2100 Наибольшая рабочая высота, мм 1900 Наименьшая рабочая высота, мм 400 Ход каретки, мм 50 Время подъема подвижной системы до наибольшей рабочей, с 4 – 7 Время опускания подвижной системы - с наибольшей рабочей высоты, с 3,5 – 5 Испытательное напряжение изоляции, кВ 60 Высота токоприемника в опущенном - положении, мм 740 Длинна полоза, мм 2260 Ширина полоза, мм 150 Масса верхнего узла, кг 15,7 Общая масса с изоляторами, кг 315 Токоприемник удовлетворяет требованиям ГОСТ 12058 – 72 по обеспечению надежной работы токоприемников при температуре окружающего воздуха от -55 о С до +40о С, скорости ветра до 25 м/с и относительной влажности до 95%. Наиболее опасными являются боковой ветер, приводящий к большим поперечным смещением контактного провода, как в средних частях пролетов, так и в опорных зонах при сочлененных фиксаторах в случае, если не приняты меры к предотвращению вывертывания их дополнительных стержней. На высоких насыпях, где боковой ветер, обтекающий насыпь и находящийся на ней подвижной состав, имеет в зоне контактного провода значительный наклон к горизонтали, происходит также некоторый подъем контактного провода и значительно возрастает аэродинамическая подъемная сила токоприемника. В результате в моменты прохождения токоприемником опорных точек отжатие контактного провода может показаться настолько большим, что становится реальной возможность удара полоза по фиксаторам. В условиях высоких скоростей оказывают высокое воздействие, на диапазон изменений контактного нажатия токоприемника на контактный провод, как высокие аэродинамические нагрузки, так и динамическая составляющая его.  1- верхняя рама; 2 – полоз; 3 – каретка; 4 – нижняя рама Рисунок 1 - Токоприемник Рисунок 1 - Токоприемник ТЛ-13У 2 Основные износы и повреждения узла, причины их возникновения. К основным неисправностям токоприемников относятся: ослабление крепления неподвижной рамы или основания; образование изгибов, вмятин, трещин и прожогов в трубах рам; повреждения амортизаторов. Кроме того, наблюдаются изнашивание отверстий и деталей шарнирных соединений, а в процессе эксплуатации — случаи перекрытия, ослабления креплений, возникновение трещин, сколы и повреждения глазури на опорных изоляторах. Вследствие повышенного износа и загрязнения в механизме подъема и опускания возможно возникновение заеданий, потеря характеристик пружин. В контактном узле, каретках и полозах выявляют трещины, изломы, повышенные износы деталей и метизов. Проверяют крепления медных или металлокерамических накладок полоза, толщина которых в эксплуатации допускается не менее 2,5 мм; контролируют глубину головок винтов, крепящих накладки. Накладки должны быть расположены на одном уровне, а головки винтов (в зависимости от материала накладки) утоплены на глубину, указанную в Правилах ремонта. Угольно-графитовые вставки, кроме износа и ослабления, могут иметь дополнительные дефекты, показанные на рисунке. Вышеперечисленные дефекты токоприемников возникают вследствие ненормального взаимодействия с деталями контактной сети или из-за плохого качества ремонта.  1-скол; 2-обгар; 3-трещина; 4-пропил; 5- расслоение Рисунок 2 - Неисправности угольно-графитовых вставок. Во время приемки, сдачи и эксплуатации (ТО-1), осматривая крышевое оборудование (со стороны, без подъема на крышу), удостоверяются в исправности действия токоприемников при подъеме и опускании, а также в отсутствии деформации подвижных рам. В светлое время суток при ясной погоде работу токоприемника можно проконтролировать по его тени на земле. В зимний период отправление электровоза со станции (или с места остановки) производится на двух токоприемниках, а электровозов ЧС6, ЧС200 — на трех. При сильных обледенениях обкатка контактной сети осуществляется локомотивом с отцепкой от поезда, по предварительному согласованию действий с поездным диспетчером. У токоприемников в эксплуатации могут возникать перекосы рам, изгибы их труб, ослабление крепления нижних рам, трещины в изоляторах, перекашивание шарниров механизма подъема и опускания, ослабление и перетирание шунтов, трещины в коробе полоза и деталях кареток, предельный износ накладки или вставки на лыже токоприемника. Изнашиваются валики и втулки шарнирных соединений, амортизаторы, ослабляется натяжение пружин, теряется их упругость, изнашиваются и теряют эластичность манжеты пневматического привода. Эти дефекты в сочетании с нарушением регулировки токоприемника приводят к увеличению (сверх допустимого) нажатия его на контактный провод, что может привести к интенсивному износу как накладок токоприемника, так и контактного провода. При недостаточном нажатии ухудшается качество электрического контакта между накладками токоприемника и контактным проводом, что сопровождается усилением электроэрозии, образованием подгаров и оплавления как накладок токоприемника, так и контактного провода. Неправильно отрегулированный клапан токоприемника вызывает значительный удар токоприемника о контактный провод при подъеме и сильный удар о раму при его опускании. В то же время замедленное опускание токоприемника увеличивает время горения дуги, возникающей при отрыве его от контактного провода, усугубляя последствия ее горения. Наблюдались случаи перекрытия электрической дугой воздушного рукава и опорных изоляторов, повреждения глазури и образования трещин на них. 3 Периодичность и сроки плановых ТО и ТР. Система технического обслуживания и ремонта локомотивов ОАО «РЖД» предусматривает следующие виды работ: -техническое обслуживание ТО-1; -техническое обслуживание ТО-2; -техническое обслуживание ТО-3; -техническое обслуживание ТО-4; -техническое обслуживание ТО-5а; -техническое обслуживание ТО-5б; -техническое обслуживание ТО-5в; -техническое обслуживание ТО-5г; -текущий ремонт ТР-1; -текущий ремонт ТР-2; -текущий ремонт ТР-3; -средний ремонт СР; -капитальный ремонт КР. Техническое обслуживание ТО-1, ТО-2 является периодическим и предназначено для контроля технического состояния узлов и систем локомотива в целях предупреждения отказов в эксплуатации, а также поддержания в исправном техническом состоянии, надлежащем культурном и противопожарном состоянии локомотивов. Постановка локомотивов на техническое обслуживание ТО-4 планируется по необходимости руководителем ремонтного предприятия, ТО-5а, ТО-5б, ТО-5в и ТО-5г планируется начальником эксплуатационного локомотивного депо. Техническое обслуживание ТО-1 выполняется для всех серий локомотивов локомотивными бригадами при приемке/сдаче и экипировке локомотивов и при остановках на железнодорожных станциях. Техническое обслуживание ТО-2 локомотивов, занятых в пассажирском и грузовом движении, выполняется комплексными бригадами слесарей ремонтного предприятия на смотровых канавах пунктов технического обслуживания локомотивов (далее – ПТОЛ), а локомотивов, используемых в маневровом, хозяйственном, вывозном, передаточном движении и в подталкивании – бригадой слесарей ремонтного предприятия или локомотивными бригадами в порядке, определяемом региональной дирекцией тяги по согласованию с Дирекцией тяги. Техническое обслуживание ТО-3 выполняется ремонтными предприятиями. Техническое обслуживание ТО-4 выполняется с целью поддержания параметров бандажей колесных пар в пределах, установленных Правилами технической эксплуатации железных дорог Российской Федерации, утвержденными приказом Минтранса России от 21 декабря 2010 г. № 286. При техническом обслуживании ТО-4 выполняется обточка бандажей колесных пар без выкатки из-под локомотива. При необходимости совмещения обточки колесных пар с операциями по техническому обслуживанию (кроме ТО-1 и ТО-2), либо текущему ремонту (кроме ТР-3), локомотив на техническое обслуживание ТО-4 не переводится, а учитывается как находящийся на техническом обслуживании или текущем ремонте, совмещенном с ТО-4. Техническое обслуживание локомотиву в объеме ТО-5 производится в соответствии с Технологической инструкцией ПКБ ЦТ.25.0056 «Техническое обслуживание ТО-5 локомотивов» по видам при его подготовке: к консервации, к постановке в технологический резерв Дирекции тяги (техническое обслуживание ТО-5а); к убытию в недействующем состоянии для ремонта или модернизации на ремонтное предприятие, при передаче в другие эксплуатационные локомотивные депо приписки или в сторонние организации (техническое обслуживание ТО-5б); к эксплуатации после прибытия в недействующем состоянии после постройки, ремонта или модернизации на ремонтных предприятиях и локомотивостроительных заводах, после передислокации для зачисления в инвентарный парк (техническое обслуживание ТО-5в); к эксплуатации после вывода из консервации, технологического резерва Дирекции тяги (техническое обслуживание ТО-5г). Текущие ремонты ТР-1 и ТР-2 предназначены для поддержания локомотивов в работоспособном состоянии и выполняются ремонтными предприятиями для обеспечения или восстановления работоспособности локомотива, путем проведения проверки, регулировки, диагностики, ревизии, разборки, очистки, восстановления, сборки, смазки и испытаний агрегатов, узлов, деталей и сборочных единиц. Текущий ремонт ТР-3 выполняется ремонтными предприятиями и предназначен для восстановления основных эксплуатационных характеристик и исправности локомотива путем ремонта или замены изношенных или поврежденных деталей и агрегатов с обязательной проверкой состояния остальных составных частей и устранением обнаруженных неисправностей. Текущий ремонт ТР-3 проводится с использованием комплекта оборудования, отремонтированного в условиях ремонтных предприятий в объеме ТР-3, в объеме заводского ремонта или нового. Средний ремонт СР выполняется для восстановления исправности и частичного восстановления ресурса локомотива, с заменой или восстановлением составных частей ограниченной номенклатуры и контролем технического состояния составных частей в объеме, предусмотренном ремонтными документами. По согласованию с Дирекцией тяги допускается замена оборудования на новое сверх объемов, предусмотренных ремонтными документами. Средний ремонт локомотивов выполняется ремонтными предприятиями, имеющими комплект ремонтных документов и необходимую технологическую подготовку. Капитальный ремонт КР выполняется для восстановления эксплуатационных характеристик, исправности локомотива и полного или близкого к полному восстановлению его ресурса, с заменой или восстановлением любых его частей, включая базовые. По согласованию с Дирекцией тяги допускается замена оборудования на новое сверх объемов, предусмотренных ремонтными документами. Капитальный ремонт локомотивов выполняется ремонтными предприятиями (на локомотиворемонтных или локомотивостроительных заводах), имеющими комплект ремонтных документов и необходимую технологическую подготовку. Периодичность технического обслуживания ТО-2 локомотивов регламентирована временем нахождения локомотива в эксплуатируемом парке (в часах), магистральных грузовых локомотивов дополнительно линейным пробегом (в километрах). Периодичность технического обслуживания ТО-3 и всех видов ремонта для магистральных грузовых и пассажирских локомотивов исчисляется линейным пробегом локомотива (в километрах). Текущий ремонт ТР-1 магистральных локомотивов, использующихся в грузовом и пассажирском движении, необходимо производить не реже одного раза в 6 месяцев (если техническое обслуживание ТО-3 не производится – не реже одного раза в 3 месяца), текущий ремонт ТР-2 – не реже одного раза в 2 года, текущий ремонт ТР-3 – не реже одного раза в 4 года, средний ремонт – не реже одного раза в 8 лет, капитальный ремонт – не реже одного раза в 16 лет. При этом учет времени до текущих ремонтов ТР-1, ТР-2, ТР-3 ведется для локомотивов при их нахождении в эксплуатируемом парке, до среднего и капитального ремонта периодичность исчисляется полным календарным временем (лет) от постройки или предыдущего капитального ремонта. При наличии в ремонтном цикле локомотива двух и более СР между капитальными ремонтами, учет времени до следующего СР исчисляется от предыдущего среднего ремонта. Периодичность технического обслуживания ТО-3 и всех видов ремонта для магистральных локомотивов, использующихся в маневровой работе, в хозяйственном, вывозном и передаточном движении, а также маневровых тепловозов исчисляется временем нахождения локомотива в эксплуатируемом парке (сутках, месяцах). Периодичность среднего и капитального ремонта для маневровых локомотивов исчисляется полным календарным временем (лет) от постройки или предыдущего капитального ремонта. Независимо от периодичности технического обслуживания и ремонта параметры бандажей колесных пар должны измеряться не реже одного раза в 30 суток. Техническое обслуживание и ремонт магистральных локомотивов, используемых в грузовом и пассажирском движении, со среднесуточным пробегом менее 300 км, допускается производить в соответствии с нормами периодичности для магистральных локомотивов, используемых на маневровой работе, в хозяйственном, вывозном и передаточном движении. Таблица 1 - Нормы периодичности технического обслуживания и ремонта электровозов

Таблица 2 - Нормы периодичности технического обслуживания и ремонта магистральных локомотивов, использующихся в маневровой работе, в хозяйственном, вывозном и передаточном движении, а также маневровых тепловозов

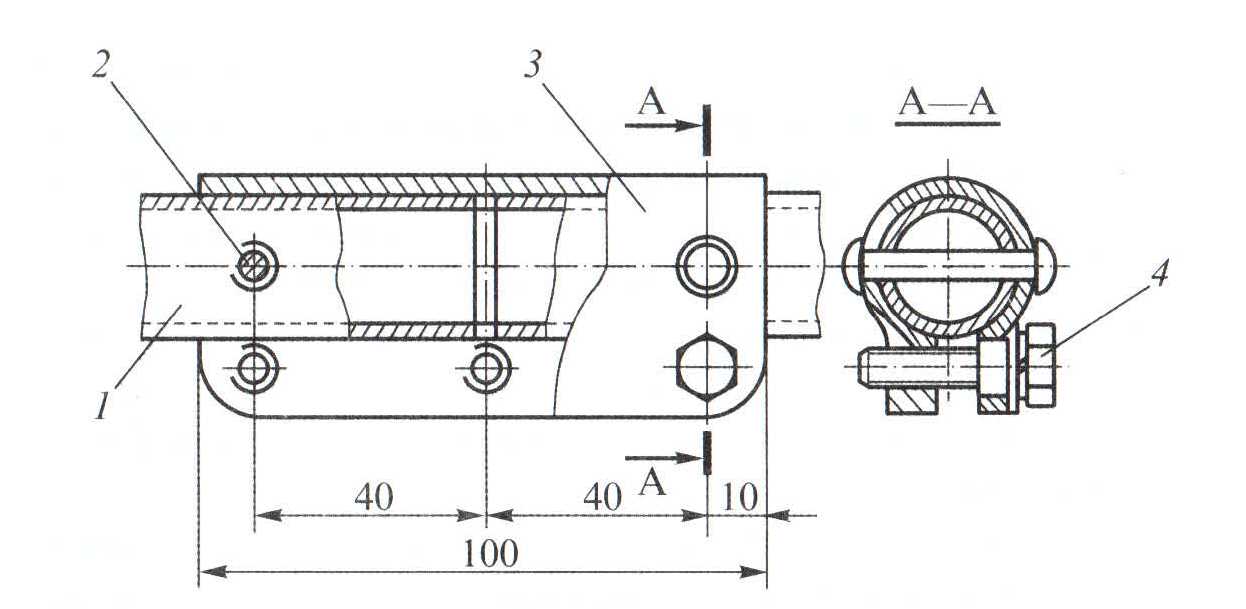

Способы очистки, осмотра и контроль ремонтного узла. При ремонте токоприемника в объеме ТРС применяют два способа очисток: -обмывка токоприемника горячей водой. Производится вручную, смоченными концами в горячей воде (80-90 С), после снятия токоприемника с электровоза; -обмывка отдельных деталей токоприемника в керосине, после разборки токоприемника в отделении, производится вручную смоченными концами в керосине, для последующего ремонта отдельных узлов и деталей. После очистки производится осмотр всех узлов и деталей токоприемника для определения объема ремонта и обнаружения трещин, сколов, выщербин, повреждений, прожогов, наплывов и износов в узлах и деталях токоприемника. В процессе ремонта токоприемника осуществляется контроль за ремонтом деталей. Цилиндр пневматического привода очищают от пыли, ржавчины, старой смазки, промывают в керосине и осматривают. Воздушные рукава ираполиэтилена промывают мыльным раствором 1,5% концентрации, продувают сжатым воздухом и насухо вытирают салфеткой. Рамы, валы, пружины протирают салфеткой, смоченной в керосине, затем протирают насухо. Пред разборкой осматривают все узлы и детали и проверяют статическую характеристику, время подъема и опускания при нормальном давлении воздуха в пневматическом приводе. Обнаруженные при этом дефекты определяют в первом приближении характер последующего ремонта и степень разборки аппаратов. После разборки и очистки детали проверяют с помощью шаблонов, штангенциркуля, линейки, визуальным осмотром. Пружины проверяют визуальным осмотром на наличие трещин и производят замер их высоты в свободном состоянии с помощью линейки. Цилиндр пневматического привода осматривают на наличие рисок и задиров, а также на конусность и овальность с помощью штангенциркуля. При осмотре основания токоприемника важно убедиться в соответствии норме расстояния по диагонали между центрами отверстий для болтов опорных изоляторов. Эти расстояния измеряют специальным штихмусом. Каретки осматривают и проверяют с помощью линейки и штангенциркуля на свободность перемещения по вертикали. Подвижные рамы проверяют с помощью линейки и штангенциркуля на специальном столе. Воздушные рукава испытывают давлением сжатого воздуха 700 КПа и на электростатическую прочность переменным током частотой 50 Гц в течении одной минуты напряжением 9,5 КВ. Гибкие шунты проверяют на наличие обрыва жил, подшипники проверяют на наличие трещин, коррозии, износа, свободность хода, радиальный зазор осевой разбег. В прочесе ремонта токоприемника осуществляется контроль за ремонтом деталей. Мастер следит за последовательностью и качеством ремонта. После ремонта детали мастер принимает ее, замеряя при этом размеры детали, они должны удовлетворять нормам допусков и износов токоприемников Л-13У при объеме ремонта ТР-2. После принятия детали мастером, токоприемник собирают и проверяют его работоспособность, затем его устанавливают на подвижной состав и сдают приемщику. Приемщик еще раз осматривает и проверяет качество ремонта деталей, если замечаний нет, то он расписывается в журнале ремонта. При наличии замечаний производит запись в журнал (ТУ-28), слесарь который ремонтировал данный узе л устраняет неисправность и производит запись в журнал. Технология ремонта узла. Выполняя техническое обслуживание ТО-2 на ремонтном стойле ПТОЛ (ПТОЭ), обращают особое внимание на состояние полозов, кареток и шунтов токоприемников. При необходимости угольные вставки запиливают (вместо изношенных до контрольной риски ставят новые), заменяют неисправные полозы и детали. Допускается оставлять в эксплуатации хорошо закрепленные угольные вставки с одной поперечной трещиной или имеющие сколы не более 50 % ее ширины и 20 % высоты. Продольные трещины на боковой поверхности вставки не допускаются. Зазор со стороны контактной поверхности между угольными вставками выдерживают не более 0,8 мм, а между металлокерамическими пластинами — не более 1 мм. Кроме того, проверяют надежность крепления оснований токоприемников к опорным изоляторам, отсутствие трещин и деформации в элементах верхней и нижней рам. Вогнутость полоза на длине 1 м прямолинейной его части допускается не более 2 мм. Контролируют также и угол наклона концов полоза к горизонтали, который должен соответствовать требованиям чертежей. Полозы с оторванными медными и металлокерамическими накладками или имеющие накладку толщиной 2,5 мм и менее подлежат замене. В случаях выкрашивания основной смазки СГС-0 свыше 20 % (при меньшем выкрашивании заполняют смазкой СГС-Д) полозы также заменяют. Ослабшие накладки закрепляют с соблюдением требований Правил ремонта. При осмотре изоляторов токоприемника с них удаляют загрязнения, проверяют состояние пневматической цепи и воздушных рукавов. Изоляторы с трещинами и сколами, имеющими свыше 20 % пути возможного перекрытия напряжением, заменяют. На электровозах серий ЧС также необходимо проверить действие механического замка против самопроизвольного подъема. Выявленные неисправные или предельно изношенные детали заменяют. В надежности работы токоприемников убеждаются по подъему и опусканию из обеих кабин управления. При выполнении ТО-2 в зимнее время года обязательно проверяют статическую характеристику токоприемников, в летнее же время характеристику проверяют только при смене полозов или других деталей, а также при наличии записи в бортовом журнале формы ТУ-152. Техническое обслуживание ТО-3 для электровозов серий ЧС и электропоездов, помимо работ в объеме ТО-2, включает в себя более тщательную очистку от пыли и грязи токоприемников, воздушных рукавов и опорных изоляторов. Проверяют работу на подъем и опускание, убеждаясь при этом на слух в отсутствии утечек сжатого воздуха в пневмоприводе. Шарнирные соединения, не имеющие повышенной выработки и заеданий, смазывают без разборки, в соответствии с картой смазки, детали токоприемников с трещинами и изломами заменяют. После выполнения ремонта на ТО-3 обязательно производят замеры и при необходимости регулируют статическую характеристику токоприемников. При текущем ремонте TP (ТР-1) выполняют все работы, предусмотренные техническим обслуживанием ТО-2 (ТО-3), а также производят дополнительные работы по проверке токоприемников на подъем и опускание вручную и на отсутствие заеданий в шарнирных соединениях. Полозы, имеющие трещины каркасов, погнутость, толщину накладок менее установленных норм или их сколы, а также зазоры и выкрашивание смазки СГС-0 более допустимых норм, заменяют или восстанавливают ремонтом. Угольные вставки, толщина которых в наиболее изношенной части менее 10 мм или имеющие более одной поперечной трещины на вставку, сколы более 50 % ширины вставки, а также продольные трещины по боковой поверхности, заменяют. Те вставки, которые имеют небольшие пропилы или уступы, запиливают под углом не более 20° к горизонтали. Все накладки полоза должны располагаться в поперечном направлении на одном уровне. Во время осмотра изоляторов токоприемников обращают внимание на их состояние и крепление. Изоляторы с трещинами, а также имеющие повреждения или сколы глазури свыше 20 % (для МВПС — 15 %) длины пути возможного перекрытия электрической дугой, и шунты с обрывом жил более 20 % (для МВПС — 15 %) площади своего сечения заменяют. Воздушные рукава привода токоприемника протирают чистыми салфетками, а в случаях обнаружения перегиба или надрезов полиэтиленовый рукав заменяют. Трубы токоприемника, имеющие вмятины глубиной более 5 мм, трещины и прожоги, также подлежат замене. В редких случаях поврежденные трубы допускается восстанавливать постановкой соединительных муфт, причем количество устанавливаемых муфт должно быть не более одной на трубу и не более двух на раму. С этой целью трубу Iразрезают в поврежденном месте, надевают муфту 3 и стягивают болтами. Затем с обеих сторон, на одинаковом расстоянии от стыка частей труб, рассверливают сквозные отверстия, в которые устанавливают заклепки 2 диаметром 5 мм. После этого края муфты в соединении с трубой пропаивают латунным припоем или медью. Толщина стенок соединительных муфт должна быть не менее 1 мм, а длина — в пределах 100 мм. Трещины (не более грех) в конусных трубах нижних рам токоприемников П-5 заваривают газовой сваркой. С помощью уровня, установленного на линейке, и отвеса, опущенного из центра контактной системы, проверяют отсутствие перекоса и смещения центра полоза относительно центра основания. При этом отклонение верхней поверхности полоза от горизонтали на длине 1 м при установке токоприемника на выверенных тумбах в цехе не должно превышать 5 мм (на крыше локомотива — 10 мм), а смещение центра полоза относительно центра основания токоприемника поперек его оси в пределах рабочей высоты — 25 мм на электровозах и МВПС отечественного производства и 10 мм на электровозах серий ЧС.  1 2 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||