|

|

+ОСНАСТКА. 1. назнчение технологической оснастки и ее особенности в зависимостии серийности производства. Классификация технолгической оснастки

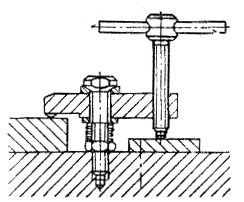

На рисунке показан пример зажима детали гайкой.

Расчётные формулы: в этом случае доля крутящего момента, развиваемого гаечным ключом, идущая на создание зажима, будет меньше из-за существования трения на поверхности гайки.

для приближённых вычислений можно использовать формулу:

Особенности конструирования винтовых зажимов.

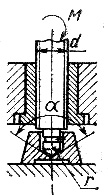

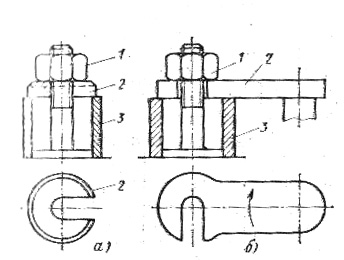

На рисунке а представлен пример зажимного винта с пятой. Трудновыполнимые штифтовые зажимы пяты могут выполняться проволочной дугой, а проще сделать как на рисунке б. В этом случае сложность заключается в выполнении канавки под головку винта. Но в целом, проектирование такого узла проще.

а б

В случае создания усилия зажима непосредственно винтом, на нём необходимо выполнять сферическую нажимную поверхность.

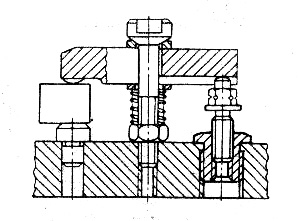

Повышение производительности винтовых зажимов.

1 Применение быстросменных шайб (рисунок а).

2 Применение откидных шайб (рисунок б).

3 Наружный диаметр гайки должен быть меньше, чем отверстие детали, через которое гайка должна проходить при установке и снятии с обрабатываемой детали. Соблюдение условия dD.

Особенности клиновых механизмов

Тело под действием силы Q перемещается по плоскости. Возникает нормальная реакция N и сила трения F, отклоняющая реакцию опоры от нормального направления на угол φ.

Усилие зажима с трением на 2-х поверхностях

7. ОСОБЕННОСТИ КОНСТРУКЦИЙ РЫЧАЖНЫХ ЗАЖИМОВ. ВОЗМОЖНЫЕ ТИПОВЫЕ СХЕМЫ И ВЕЛИЧИНА СОЗДАВАЕМОГО ИМИ ЗАЖИМНОГО УСИЛИЯ, ЭСКИЗ КОНСТРУКЦИИ РЫЧАЖНОГО ЗАЖИМА.

Большой КПД (порядка 100%)

Высокое быстродействие

Отсутствие самоторможения, поэтому чаще всего используются как предающий механизм

Легко настраиваются на зажимаемый размер

Имеют большой и регулируемый коэффициент усиления

Простота и дешевизна

Усилие зажимов:

а)  ; б) ; б)  ; в) ; в)

W – сила зажима

Q – исходная сила

Η - кпд

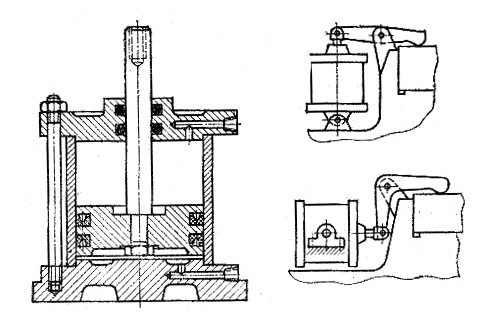

Типовые конструкции рычажных зажимов.

Отодвигаемый зажим.

Рычажный поворотный механизм – рычаг с одной стороны, а зажимной механизм – с другой. Условие: половина ширины прихвата должна быть меньше, чем расстояние между опорой прихвата и деталью. Так же нужно помнить об ограничении поворота прихвата (штифтами).

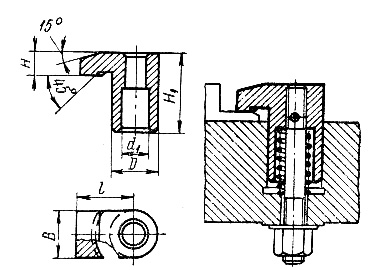

8. ОСОБЕННОСТИ КОНСТРУКЦИИ Г-ОБРАЗНЫХ ЗАЖИМОВ, ПРОСТЫХ И ПОВОРОТНЫХ. ЭСКИЗ КОНСТРУКЦИИ. ПРИМЕНЯЕМЫЕ МАТЕРИАЛЫ.

Применяются, когда нужно обеспечить минимальные поперечные габариты приспособления. Но более сложен в изготовлении по сравнению с рычажными, так же обладает меньшим КПД за счёт трения в направляющих. Выполняются поворотными (90) и неповоротными.

f – коэффициент трения в направляющих

Для изготовлении применяют сталь 40Х и подобные, термообработка – улучшение, твердость 35 – 50 HRC.

В образных прихватах делает винтовая проточка: В образных прихватах делает винтовая проточка:

Посадка Г-образного прихвата Н9/f9.

Материалы: 40Х, 30ХГСА, 45, 7 кл. шерохлватости.

9. ЦАНГОВЫЕ ЗАЖИМНЫЕ УСТРОЙСТВА, ОСОБЕННОСТИ ИХ КОНСТРУКЦИЙ И ОБЛАСТЬ ПРИМЕНЕНИЯ. ВЕЛИЧИНА УСИЛИЯ ЗАЖИМА. ПРИМЕНЯЕМЫЕ МАТЕРИАЛЫ.

Служит для установки и центрирования детали по цилиндрическим или наружным поверхностям.

Базовое отверстие заготовки д. быть обработано не ниже Н9 – Н10

«+» -простота конструкции;

- точное центрирование.

«-» - мал ход лепестков цанги.

Выполняется из высоко углеродистой стали У10А или пружинной 65Г (65С2) и термически обрабатывается до твердости HRC 58…62 на губках и до твердости HRC 39 … 45 в хвостовой части. Угол конуса цанги 30 - 40. При меньших углах возможно заклинивание.

Точность центрирования 0,02 – 0,04 мм. Цанги бывают тянущие или толкающие.

αцанги = 300, αкорпуса = 290 – характерная особенность.

См. справочник Горошкина стр. 185

10. ВИДЫ ПРИВОДОВ ЗАЖИМНЫХ УСТРОЙСТВ И ИХ УСЛОВНОЕ ОБОЗНАЧЕНИЕ ПО ГОСТ. ОСОБЕННОСТИ КОНСТРУКЦИЙ ПНЕВ- И ГИДРАВЛИЧЕСКИХ ПРИВОДОВ. ВЕЛИЧИНА СОЗДАВАЕМОГО УСИЛИЯ.

1 Ручные приводы – им свойственна универсальность, надёжность, рабочий приспосабливается к усилию зажима. Вместе с этим, у них малая производительность, рабочий утомляется, поэтому, если время закрепления составляет 7…10% от времени всей операции, применяют механизированный зажим (применяются в мелкосерийном и единичном производстве).

Одной рукой без рывка рабочий создаёт усилие Q = 12 кгс; при плече приложения силы L = 300 мм усилие составляет Q = 40…50 кгс. Чем больше рабочий производит закреплений, тем слабее нужно закладывать усилие зажима (на 1000 закреплений/раскреплений нужно применять силу зажима порядка 6…8 кгс).

2 Пневматические приводы – получили широкое распространение в крупносерийном и массовом производстве.

Основные достоинства:

- простота конструкции и эксплуатации привода;

- чистота привода;

- высокое быстродействие

К недостаткам можно отнести:

- неплавное действие;

- большие габариты при больших усилиях (для устранения недостатка можно применять двойной пневмоцилиндр – 2 поршня на одном штоке);

- малое давление воздуха в магистрали;

- при давлении р > 0,6 МПа наблюдается конденсация и замерзание влаги в магистралях (для устранения применять величину давления не больше 0,4 МПа);

В качестве уплотнений используются манжеты и кольца. На 1 кольцо может приходиться давление до 30 МПа (второе кольцо ставят для гарантии). Чаще выполняют пневмоцилиндры со стальными гильзами (из улучшаемых сталей). Внутренние поверхности гильз обрабатывают в следующем порядке: шлифуют, полируют, хромируют и снова полируют. В качестве пневмодвигателей используются пневмоцилиндры (одностороннего и двухстороннего действия) и пневмокамеры:

Особенности пневмокамер:

- Не требуют уплотнений.

- Не требуют точной и качественной обработки внутренних поверхностей.

- Большой срок службы (500-1000 рабочих циклов).

Усилие зажима:

в штоковой полости ; в безштоковой полости ; в безштоковой полости

р – давление в магистрали

D – диаметр пневмокамеры

qпр – усилие пружины

- Часть усилия уходит через мембрану на корпус.

- Не имеют преимуществ в габаритах перед пневмоцилиндром

3. Гидравлический привод – представляет собой независимую гидравлическую установку, обслуживающую один или несколько станков. Диапазоны рабочих давлений, применяемых в оснастке – от 5 до 20 МПА, для создания давления наиболее часто используются лопастные гидронасосы типа Г12.

Преимущества:

- малые размеры цилиндров;

- плавность действия, так как жидкость несжимаема;

- возможность осуществления многократного зажатия;

- меньшие требования к поверхности гидроцилиндра, по сравнению с пневмоцилиндром;

- более высокий КПД, по сравнению с пневмоцилиндрами;

- можно применять металлические уплотнительные кольца и уплотнительные кольцевые канавки.

Недостатки:

- сложность и высокая точность отдельных механизмов узлов;

- затруднённая подача давления во вращающиеся конструкции;

- при появлении утечек жидкость разбрызгивается.

Условное обозначение зажимов:

Обозначение устройства зажима: Обозначение устройства зажима:

П – пневматическое

Н – гидравлическое

Е – электрическое

М – магнитное

ЕМ – электромагнитное

Г – гидропластовое

Смотри справ. Грошкина стр. 238, и Анурьев 3 том.

11. ОСОБЕННОСТИ ПРИМЕНЕНИЯ ЭЛЕКТРОМЕХАНИЧЕСКОГГ И ИНЕРЦИОННОГО ПРИВОДОВ. СХЕМЫ МАГНИТНОГО И ВАКУУМНОГО ПРИВОДОВ.

Электромеханический привод состоит из ЭД, разгонной муфты, редуктора и передачи винт-гайка.

«+»: самоторможение, можно включать только в момент закрепления и раскрепления;

простота подключения и управления;

не загрязняет рабочее место;

высокий КПД (

90…95%);

легко передать энергию на вращающиеся части;

нет необходимости в доп. устройствах для преобразования энергии.

«–»: быстрый износ механизма;

сравнительно малые развиваемые усилия;

тихоходность;

необходимостью ограничения зажимного усилия и длины рабочего хода;

обладают большими габаритами.

Центробежно-инерционный привод – в качестве источника зажимного усилия используют центробежную силу вращающихся грузов, шарнирно закрепленных на оси.

«+»: отсутствуют посторонние источники энергии;

простота эксплуатации и изготовления;

нет необходимости передавать усилие и энергию на вращающиеся части;

возможность работы без полного останова привода.

«–»: ограниченность усилия зажима (оно зависит от конструкции и частоты вращения);

сложность регулирования усилия зажима;

необходимость балансировки.

Магнитный привод выпускается в виде магнитных плит и магнитных патронов. По способу создания магнитного поля различают: электромагнитные и с постоянными магнитами. Развиваемое усилие 30–50 Н/см2.

«+»: отсутствие движущихся частей;

долговечность;

развивает достаточно высокие усилия зажима.

Электромагнитные устройства развивают большие усилия, чем устройства с постоянными магнитами, но при отключении питания закрепленные детали раскрепляются. Устройства с постоянными магнитами этого недостатка лишены, но для включения/выключения необходим дополнительный привод (механический, пневматический). Применяются, в основном, на плоскошлифовальном оборудовании.

Вакуумный привод

Применяются для закрепления деталей, которые могут быть повреждены от действия сосредоточенных усилий. Вакуумные насосы чувствительны к нечистому воздуху.

12. ПЕРЕДАТОЧНЫЕ МЕХАНИЗМЫ, ИХ НАЗНАЧЕНИЕ И ОСОБЕННОСТИ КОНСТРУКЦИЙ ДЛЯ РАЗНЫХ ТИПОВ МЕХАНИЗМОВ.

Передаточные механизмы нужны для увеличения усилия, увеличения перемещения, создания сил зажима, изменить направление силы. Например, винто-клино-рычажный зажим:

Также передаточные механизмы могут применяться в контрольных приспособлениях для увеличения точности измерения.

Смотри справочник Горошкина, начиная со стр. 191.

13. ВИДЫ САМОЦЕНТРИРУЮЩИХ УСТРОЙСТВ И ИХ ОСОБЕННОСТИ ДЛЯ РАЗЛИЧНЫХ ТИПОВ ПРИСПОСОБЛЕНИЙ. УСЛОВНОЕ ОБОЗНАЧЕНИЕ: ТОКАРНОГО ПАТРОНА, ЦАНГОВОЙ И ГИДРОПЛАСТОВОЙ ОПРАВКИ.

Самоцентрирующие устройства позволяют производить установку заготовок по ее геометрической оси или по двум плоскостям симметрии. Самоцентрирующие зажимные устройства имеют 2 или 3 установочно-зажимных элемента, которые связаны между собой так, что они могут одновременно и с равной скоростью сближаться друг с другом или удаляться, а после соприкосновения с поверхностью детали затягиваться до необходимого усилия Q.

По конструкции различают следующие самоцентрирующие зажимные устройства: призматические; плунжерные; цанговые; гидропластовые; мембранные; с тарельчатыми пружинами; 2-х и 3-х кулачковые патроны; рычажные.

Призматические механизмы действуют от винта с правой и левой резьбой. Упор служит для регулирования положения ползуна на винте.

Плунжерные – закрепляется тремя плунжерами, расположенными через 120, которые перемещаются в пазах ползушки. Кольцевая пружина круглого сечения прижимает плунжеры к пазам. Для коротких деталей используют один ряд плунжеров, для длинных – два ряда.

Цанговые – служат для установки и центрирования детали по цилиндрическим внутренним или наружным поверхностям. Базовое отверстие заготовки должно быть обработано не ниже Н9 – Н10

«+»: простота конструкции; точное центрирование.

«–»: малый ход лепестков цанги.

Цанговые устройства выполняются из инструментальной стали У10А или пружинной 65Г (65С2), и термически обрабатываются до твердости HRC 58…62 на губках и до твердости HRC 39…45 в хвостовой части. Угол конуса цанги 30 – 40. При меньших углах возможно заклинивание. Точность центрирования 0,02 – 0,04 мм. Цанги бывают тянущие или толкающие.

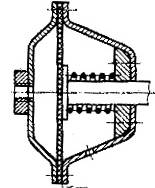

Оправка с гидропластом – используется для точной центровки и закрепления деталей с начисто обработанными поверхностями по 6…8 кв. Проектируют для окончательной обработки (тогда, когда уже не за что зажать деталь). Зажим детали осуществляется затягиванием винта, который через плунжер передает давление на гидропласт и разжимает тонкостенную гильзу. На концах втулка имеет утолщенные бурты, которыми она с натягом (s6, r6) насаживается на корпус оправки. Материал втулки гильзы – сталь У7А или сталь 40Х.

Мембранные – используются для точной центровки и закрепления деталей типа дисков, втулок и колец. Состоят из круглой привернутой к планшайбе станка пластины (мембраны) 1 с симметрично расположенными выступами – кулачками 2 (6…12 шт.). Внутри шпинделя проходит шток 3 пневмоцилиндра. Включая пневматическое устройство, прогибают пластину и тем самым раздвигают кулачки. При отходе штока назад пластина, стремясь вернуться в исходное положение, сжимает своими кулачками заготовку 4. Материал мембраны – стали 65Г, 30ХГС или У7А, закаленные до твердости HRC 40…45. Точность центрирования 0,003 – 0,005 мм.

Кулачковые

1) двухкулачковые – используются для закрепления несимметричных заготовок или фасонных деталей и обычно являются самоцентрирующими. Могут быть с ручным (ключевым) или механизированным приводом. Пневматические патроны бывают двух видов:

а) реечные; б) клинорычажные.

2) трехкулачковые – наиболее распространены клиновые и рычажно-клиновые патроны с механизированным приводом. В крупносерийном производстве используются рычажные патроны с пневмоприводом. В мелкосерийном, единичном и серийном производстве применяются патроны с ручным (ключевым) приводом, спирально-реечные с плоской архимедовой спиралью и конической зубчатой передачей к спиральному диску

14. ДЕЛИТЕЛЬНЫЕ УСТРОЙСТВА. ИХ НАЗНАЧЕНИЕ И КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ В ЗАВИСИМОСТИ ОТ НАЗНАЧЕНИЯ. СХЕМЫ ДЕЛИТЕЛЬНЫХ УСТРОЙСТВ. МАТЕРИАЛЫ ОСНОВНЫХ ДЕТАЛЕЙ ДЕЛИТЕЛЬНЫХ УСТРОЙСТВ, ИХ ТВЕРДОСТЬ, ТОЧНОСТЬ ИЗГОТОВЛЕНИЯ РАБОЧИХ ПОВЕРХНОСТЕЙ (стр.87,161,272).

Предназначены для поворота деталей, закрепленных в приспособлениях, на определенный угол. Бывают универсальные и специальные.

Имеют 2 характерные части:

- делительный диск;

- фиксатор.

Эти устройства являются наиболее ответственными в делительных приспособлениях, от них зависит точность деления при позиционной обработке.

Фиксаторы представляют собой стержни различной формы, которые монтируются на неподвижной части приспособления – корпусе. Перед началом обработки стержень заводится в одно из отверстий в подвижной (поворотной) части и жестко фиксирует ее относительно корпуса.

Управление фиксатором осуществляется вручную или автоматически.

Фиксаторы выполняются с цилиндрической, конической и призматической частью. Материал – сталь 45 с HRC 40…45 и сталь 20Х с HRC 55…60.

По взаимному расположению диска и фиксатора – 2 схемы:

|

|

|

Скачать 1.08 Mb.

Скачать 1.08 Mb.