+ОСНАСТКА. 1. назнчение технологической оснастки и ее особенности в зависимостии серийности производства. Классификация технолгической оснастки

Скачать 1.08 Mb. Скачать 1.08 Mb.

|

|

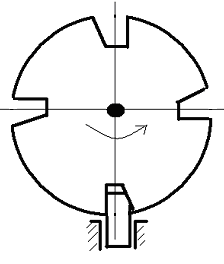

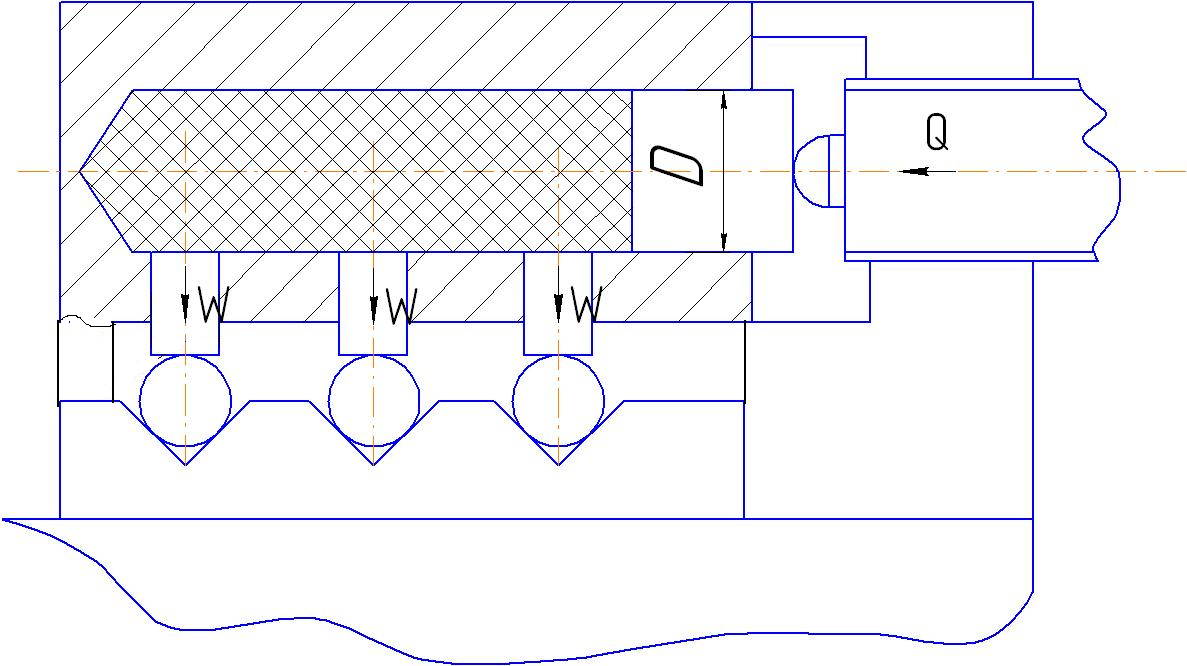

С радиальным фиксатором. С  войства: войства:- малые осевые габариты, но большие радиальные; - очень удобное расположение фиксатора; - повышенная точность деления; - менее технологично. С осевым фиксатором. С  войства: войства:- малые радиальные и большие осевые габариты; - точность деления меньше, чем радиальной схемы; - высокая технологичность; Эта схема наиболее широко применяется Способы повышения точности делительных устройств: - Повышение точности изготовления отдельных узлов делительного устройства - Увеличение диаметра диска - Замена цилиндрического фиксатора коническим - Уменьшение диаметра фиксатора - Фиксаторы не должны воспринимать внешних усилий, следовательно после совершения деления поворотная часть должна быть зафиксирована. Базовые отверстия изготавливаются по 6 – 5 квалитету точности. Нормы точности: - допуск перпендикулярности оси фиксатора и и рабочей поверхности диска 0,01 мм; - скрещивание оси фиксатора и оси отверстия диска 0,01 мм; - допуск соосности центрирующего и базового отверстия 0,01 мм. 15. ЭЛЕМЕНТЫ ДЛЯ ОРИЕНТАЦИИ И УСТАНОВКИ ПРИСПОСОБЛЕНИЯ НА СТОЛЕ МРС. ОСОБЕННОСТИ КОНСТРУКЦИИ В ЗАВИСИМОСТИ ОТ НАЗНАЧЕНИЯ. МАТЕРИАЛЫ, ПРИМЕНЯЕМЫЕ ДЛЯ ИЗГОТОВЛЕНИЯ РАССМАТРИВАЕМЫХ ЭЛЕМЕНТОВ, ИХ ТВЕРДОСТЬ, ТОЧНОСТЬ ИЗГОТОВЛЕНИЯ. (стр.272) Конфигурации и размеры основной базы корпуса обусловлены необходимостью обеспечить возможно большую устойчивость приспособления на станке и установку его на станок без выверки. Устойчивость приспособления обеспечивается прерывистостью основной базы, в результате чего локализуется в определенных пределах места контакта ее с установочными поверхностями станка. Например у корпуса сверлильного приспособления во всех вариантах его изготовления основная база выполнена в виде плоских опорных лапок. Для установки приспособления на станок без выверки конфигурация и размеры основной базы корпуса должны быть выполнены в соответствии с посадочными местами станков. Например, установка фрезерных приспособлений. Приспособление должно быть ориентировано по направлению подач (направлению продольной подачи соответствуют пазы на столе станка  приспособление станка ориентировано по пазам станка).Основной базой являются опорные плоскости или шпонки, или пальцы, входящие в Т-образный паз стола и обеспечивающие параллельность оси приспособления по отношению к подаче стола. приспособление станка ориентировано по пазам станка).Основной базой являются опорные плоскости или шпонки, или пальцы, входящие в Т-образный паз стола и обеспечивающие параллельность оси приспособления по отношению к подаче стола. Корпус приспособления крепится на столе станка болтами, которые головками входят в пазы стола, а верхним концом с гайкой входят в проушины корпуса приспособления. К  огда возможна неполная установка на столе станка, тогда устанавливается двумя шпонками. огда возможна неполная установка на столе станка, тогда устанавливается двумя шпонками. Изготавливают из улучшенных сталей 40-45 HRC. Когда приспособление часто ставится, могут использовать из таких мат-лов как опоры: HRC 55-60 (цементированные, углеродистые стали) 16. ЭЛЕМЕНТЫ ДЛЯ НАПРАВЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА. ОСОБЕННОСТИ ИХ КОНСТРУИРОВАНИЯ В ЗАВИСИМОСТИ ОТ НАЗНАЧЕНИЯ. МАТЕРИАЛЫ, ТВЁРДОСТЬ. ПУТИ ПОВЫШЕНИЯ СРОКА СЛУЖБЫ. (стр.159,283,72) Кондукторные втулки Бывают трёх видов: Постоянные втулки – применяются в кондукторах в условиях мелкосерийного и единичного производства, а так же для установки в них сменных и быстросменных втулок. Запрессовываются по посадке H7/n6. Сменные втулки – применяются в кондукторах от серийного до массового производства. Сменные втулки заменяются только после износа. Устанавливаются в постоянные втулки по посадке H7/n6. для надежности иногда закрепляются винтом. Быстросменные втулки – применяются в условиях мелкосерийного и серийного производствах при обработке деталей, закрепленных в кондукторе последовательно, несколькими инструментами.  Для сверления - Для сталей эта высота: hст = (0,5…1,0)d - Для чугуна: hчуг = (0,3…0,5)d При зенкеровании: hзенк = 0,3d d – диаметр втулки Материалы и т/о: Для d<5мм- сталь ХВГ, 60-64НRC 5 d>20мм- Сталь 20, 20Х+цементация(  ), 54…58НRC ), 54…58НRCДля повышения срока службы кондукторных втулок повышают твердость рабочей пов-ти, втулки малых диаметров изготавливают из твердого сплава. При больших межцентровых расстояниях применяют вращающиеся кондук. втулки (втулка представляет собой внутр. кольцо игольчатого подшипника) 17. ВСПОМОГАТЕЛЬНЫЙ ИНСТРУМЕНТ. КЛАССИФИКАЦИЯ ВСПОМОГАТЕЛЬНОГО ИНСТРУМЕНТА ПО ВИДУ ОБОРУДОВАНИЯ И РЕЖУЩЕГО ИНСТРУМЕНТА. ПРИМЕР КОНСТРУКЦИИ ВСПОМОГАТЕЛЬНОГО ИНСТРУМЕНТА. Это устройство для базирования и закрепления режущего инструмента. Требования, предъявляемые к вспомогательному инструменту: Простота конструкции и дешевизна. Высокая жесткость и прочность. Высокая точность настройки и закрепления инструмента. Возможность компенсации износа инструмента. Отсутствие вибраций или способность к их гашению. Виды вспомогательного инструмента: 1. Резцедержатели для призматических и круглых фасонных резцов. 2. Борштанги для расточных и токарных станков. 3. Оправки для крепления насадного инструмента. 4. Патроны для закрепления концевого инструмента. 5. Переходные втулки для закрепления инструмента. 6. Регулируемые расточные/обточные резцовые державки. 7. Резцовые головки для обработки плоских поверхностей.  Настройка и компенсация износа инструмента. В конструкции вспомогательного инструмента необходимо предусмотреть средство для обеспечения настройки и компенсации износа инструмента. Эти действия должны производиться при закреплено инструменте и частично закреплённом вспомогательном инструменте (его подвижных частей). Для осуществления точной и тонкой настройки рекомендуется применять упругое деформирование резцовой державки (расточные оправки, борштанги). При обработке глубоких отверстий с высокими частотами вращения и скоростями резания возникает опасность вибраций расточных державок и борштанг. Для устранения вибраций применяют средства виброгашения: - введение дополнительных опор; - применение специальных виброгасителей. 18. КОНТРОЛЬНЫЕ ПРИСПОСОБЛЕНИЯ И ИХ НАЗНАЧЕНИЕ. Контрольные приспособления предназначены для контроля размеров и требований, в тех случаях когда проверка обыкновенным инструментом невозможна или затруднительна. Требования, предъявляемые к КП . Методика расчёта на точность КП. Пример схемы к расчёту на точность КП контроля биения шейки вала, установленного в центрах и составляющие погрешности приспособления. Контрольные приспособления применяют для проверки заготовок деталей и узлов машин в тех случаях, когда эта проверка не может быть произведена с помощью универсального измерительного инструмента и калибров с достаточной точностью, либо совсем не возможна в условиях поточного автоматизированного производства. Требования, предъявляемые к КП: Корпуса выполняются с большей точностью, но испытывают меньшие нагрузки. Для снижения износа установочные поверхности выполняют очень высокой твёрдости, нередко из твёрдых сплавов, или выполняют в виде роликов (заменяют трение скольжения трением качения).При проектировании контрольных приспособлений следует стремиться к совмещению измерительных и установочных баз. Несоблюдение этого условия допустимо, когда погрешность базирования не превышает 10…15% поля допуска на проверяемый размер для неответственной продукции. Зажимные устройства в контрольных приспособлениях предупреждают смещение детали относительно измерительного устройства, обеспечивают плотный контакт установочных баз с опорами приспособления. Зажимные устройства должны развивать небольшие, но стабильные усилия, должны быть быстродействующими. На рисунке пример схемы к расчёту на точность КП контроля биения шейки вала, установленного в центрах и составляющие погрешности приспособления.  К – коэффициент, учитывающий суммарную допустимую погрешность измерения. К  =0,25…0,35 =0,25…0,35∆1 – погрешность прибора ∆2 – зазор между деталью и центром ∆3 – зазор в подвижной части заднего центра 19. УЗЛЫ КОНТРОЛЬНЫХ ПРИСПОСОБЛЕНИЙ. ТРЕБОВАНИЯ К НИМ. ОСОБЕННОСТИ КОНСТРУИРОВАНИЯ. Узлы КП: Корпуса Установочные элементы Зажимные элементы Измерительные элементы Вспомогательные элементы Корпуса выполняются с большой точностью, но испытывают меньшие нагрузки, для уменьшения износа рабочей установочной поверхности выполняются очень высокой твердости, или применяют ролики для замены трения скольжения на трение качения. Следует стремиться к совпадению измерительных и установочных баз. Несоблюдение этого условия допустимо, когда погрешность базирования не превышает 10…15% поля допуска на проверяемый размер (для неответственной продукции). Для повышения производительности контроля, а также качества применяются многомерные контрольные приспособления. Зажимные устройства в контрольных приспособлениях предупреждают смещение деталь относительно измерительных устройств, обеспечивают плотный контакт установочных баз детали с опорой приспособления. Зажимные устройства контр. Приспособлений должны развивать небольшие, но стабильные усилия, должны быть быстродействующими. Измерит. устр-ва контр. приспособлений делятся на предельные (бесшкальные) отсчетные (шкальные) работающие по принципу нормальных калибров. Предельные устройства не дают численных значений измеряемых величин, но позволяют поделить изделия на 3 группы (годные и 2 вида брака) В качестве таких устройств применяются выдвижные скобы, щупы… Электроконтактные датчики применяются в сочетании с устройствами сортировки или индикации.(точность порядка 1 мкм) Приспособления с отсчетными изм. устр-ми применяются при обычном и статистическом контроле (индикаторные головки). Пневматические микрометры позволяют производить измерения с точностью 0,5…0,2 мкм. Т.к. у них отсутствует прямой контакт с деталью они очень долговечны. В качестве устр-в работающих по принципу нормальных калибров используются контурные, плоские, объемные шаблоны. Оценка соответствия производится с помощью щупов или на просвет. К вспомогательным устр-вам контр. приспособлений относятся: поворотные устройства для проверки радиального или осевого биения. ползуны для проверки прямолинейности, плоскостности или параллельности поверхностей выталкиватели, подъемные устройства для установки и снятия деталей. 20. ПРИСПОСОБОЕНИЯ С ГИДРОПЛАСТОМ. ВИДЫ ПРИСПОСОБЛЕНИЙ. ОСОБЕННОСТИ КОНСТРУИРОВАНИЯ. ОПРЕДЕЛЕНИЕ ИСХОДНОЙ СИЛЫ. Гидропласт - резиноподобное вещество, состоит из полихлорвиниловой смолы, дибутилфталат, стират кальция, вакуумное масло. Т плавления 120..160 градусов. Гидропласт заливают в нагретое до 100..120 градусов приспособление. Существует 2 типа приспособлений с гидропластом: 1.Гидропласт служит средством выравнивания усилия зажима в многоконтактном приспособлении.   Плунжеры индивидуально притёрты к отверстию с зазором не более 10 мкм. 2.Приспособления, у кот  орого исходное усилие приложено к гидропласту. орого исходное усилие приложено к гидропласту. Особенности конструирования. Обычно d=D → W=Q. Большие деформации приспособления возможны. После отжима винта плунжеры не возвращаются в исходное положение; следовательно необходимы возвратные пружины и возможность возвратного движения поршня. Внутренние полости, заполненные гидропластом полируются (9-10 класс шероховатости). Острые кромки, особенно при резких поворотах и каналах, скругляются и полируются. Гидропластовые полости должны иметь каналы для выхода воздуха при заливке. На каждые 100 мм длины канала теряется примерно 5% давления. Гидропласт заполняется в нагретые до 100-120◦ полости. |