РАСЧЕТ КАЛИБРОВ ДЛЯ КОНТРОЛЯ ВАЛОВ. Расчет предельных и исполнительных размеров калибров и выбор универсальных измерительных средств

Скачать 403.33 Kb. Скачать 403.33 Kb.

|

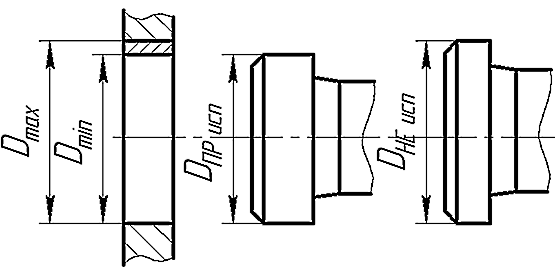

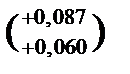

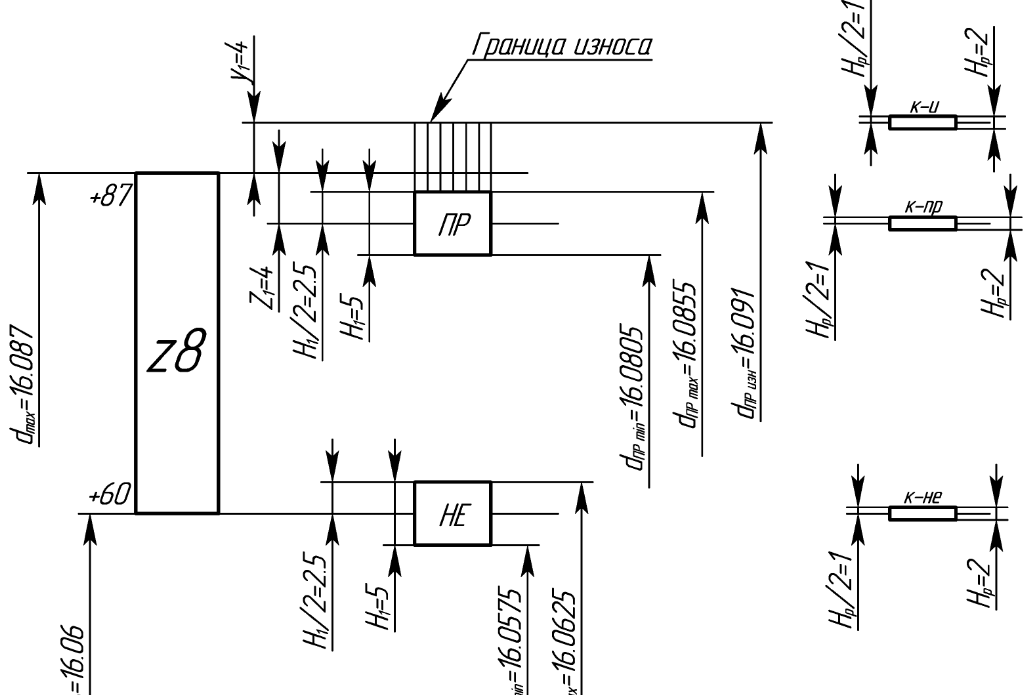

Расчет предельных и исполнительных размеров калибров и выбор универсальных измерительных средствКалибры являются контрольными инструментами для определения годности деталей. С помощью калибров можно установить, находится ли действительный размер детали между наибольшим и наименьшим предельными размерами или нет, т. е. годная деталь или бракованная. Для контроля отверстий используют калибры-пробки, а для контроля валов – калибры-скобы. В комплект калибров входят проходной (ПР) и непроходной (НЕ) калибры. Деталь считается годной, если проходной калибр проходит в проверяемую деталь под действием собственного веса или усилия, равного ему, а непроходной – не проходит. По назначению калибры делятся на рабочие и контрольные. В процессе изготовления рабочих калибров-скоб используются контрольные калибры: К – ПР, К – НЕ, а калибр К – И – для контроля износа проходной скобы в процессе ее эксплуатации. Схемы контроля калибрами-пробками и калибрами-скобами представлены на рисунках 11, а и 13, а. Расчет калибров для контроля отверстий С помощью проходной пробки проверяют наименьший предельный размер отверстия Dmin, а непроходной – наибольший предельный размер Dmах, т. е. эти размеры являются номинальными для проходной и непроходной пробок. а)  б)  Рисунок 11 – Схемы контроля отверстия калибрами-пробками (а) и расположения полей допусков калибра-пробки (б) В качестве исполнительных размеров, т. е. размеров, проставляемых на чертежах, калибров-пробок принимается их наибольший размер, допуск задается в «минус», как для основного вала. Пример 1 –Рассчитать исполнительные размеры калибров-пробок для контроля отверстия Ø16Н8  .Решение .РешениеМаксимальный предельный диаметр отверстия Dmax = D + ES =16 + 0,027 = 16,027 мм. Минимальный предельный диаметр отверстия Dmin = D + EI = 16 + 0 = 16,000 мм. Допуски на изготовление калибров нормируются по ГОСТ 24853-81. Для определения предельных и исполнительных размеров пробок из таблицы указанного стандарта (таблица А.1) выписываем численные значения параметров Н, y, z по квалитету 8 и диаметру 16 мм: Н = 3 мкм = 0,003 мм; y = 4 мкм = 0,004 мм; z = 4 мкм = 0,004 мм. Строим схему полей допусков калибра-пробки, на которой указываем поле допуска контролируемого отверстия Н8, и проставляем все найденные допуски (рисунок 11, б). Эта схема применима для расчета калибров-пробок с номинальными размерами до 180 мм. Определяем предельные и исполнительные размеры пробок ПР и НЕ из ГОСТ 24853-81 по формулам: DПР min = Dmin + z – H / 2 = 16 + 0,004 – 0,003 / 2 = 16,0025 мм; DПР max = Dmin + z + H / 2 = 16 + 0,004 + 0,003 / 2 = 16,0055 мм; DПР изн = Dmin – y = 16 – 0,004 = 15,996 мм. Исполнительный размер проходной пробки DПР исп = DПР max DНЕ max = Dmax + H / 2 = 16,027 + 0,003 / 2 = 16,0285 мм; DНЕ min = Dmax – H / 2 = 16,027 – 0,003 / 2 = 16,0255 мм. Исполнительный размер непроходной пробки DНЕ исп = DНЕ max Вычерчиваем эскиз рабочей пробки, на котором указываем исполнительные размеры, шероховатость рабочих поверхностей и маркировку (рисунок 12). Шероховатость выбираем по таблице А.2. Маркировка калибра содержит диаметр контролируемого отверстия с полем допуска и квалитетом точности, предельные отклонения контролируемого отверстия, товарный знак завода-изготовителя.  Рисунок 12 – Эскиз калибра-пробки Расчет калибров для контроля валов С помощью проходной стороны скобы проверяют наибольший предельный размер вала, а непроходной – наименьший предельный размер вала, т. е. эти размеры являются номинальными для проходной и непроходной стороны скобы при расчете исполнительных размеров. В качестве исполнительных размеров калибров-скоб принимается их наименьший размер, допуск задается в «плюс», как для основного отверстия. Пример 2 – Рассчитать исполнительные размеры калибра-скобы для контроля вала Ø16 z8  . .Решен и е Максимальный предельный диаметр вала dmax = d + es = 16 + 0,087 = 16,087 мм. Минимальный предельный диаметр вала dmin = d + ei =16 + 0,060 = 16,060 мм. Для определения предельных и исполнительных размеров скобы из ГОСТ 24853-81(таблица А.1) выписываем допуски:Н1, z1, y1, Hр по квалитету 8 и диаметру 16 мм: Н1 = 5 мкм = 0,005 мм; z1 = 4 мкм = 0,004 мм; y1 = 4 мкм = 0,004 мм; Нр = 2 мкм = 0,002 мм (Нр – допуск на изготовление контрольных калибров). Строим схему полей допусков калибра-скобы, на которой указываем поле допуска контролируемого вала z8 и проставляем все найденные допуски (рисунок 13, б). Определяем предельные размеры проходной стороны скобы ПР: dПРmin = dmax – z1 – H1 / 2 = 16,087 – 0,004 – 0,005 / 2 = 16,0805 мм; dПРmax = dmax – z1 + H1 / 2 = 16,087 – 0,004 + 0,005 / 2 = 16,0855 мм; dПРизн. = dmax + y1 = 16,087 + 0,004 = 16,091 мм. Исполнительный размер проходной стороны скобы ПР dПР исп = dПРmin  = 16,0805+0,005 мм. = 16,0805+0,005 мм.Определяем предельные размеры непроходной стороны скобы НЕ dНЕ min = d min – H1 / 2 = 16,060 – 0,005/ 2 =16,0575 мм; dНЕ max = d min + H1 / 2 = 16,060 + 0,005 / 2 = 16,0625 мм. Исполнительный размер непроходной стороны скобы НЕ dНЕ исп = dНЕmin  = 16,0575+0,005 мм. = 16,0575+0,005 мм.Вычерчиваем эскиз рабочей скобы, на котором указываем исполнительные размеры, шероховатость рабочих поверхностей и маркировку (рисунок 14). Шероховатость выбираем по таблице А.2. а)  б) Рисунок 13 – Схемы контроля вала калибром-скобой (а) и расположения полей допусков калибра-скобы (б)   Рисунок 14 – Эскиз калибра-скобы Таблица 3 – Варианты к задаче 1

Продолжение таблицы 3

Выбор универсальных измерительных средств Любой линейный размер может быть измерен различными измерительными средствами, обеспечивающими точность измерения. В каждом конкретном случае точность измерения зависит от принципа действия, конструкции и точности изготовления измерительного средства, а также от условий его настройки и применения. Требуемая точность измерения может быть получена только при правильном выборе средств и условий измерения. Выбор средств измерения заключается в сравнении предельной (наибольшей возможной) погрешности измерений ∆ с допускаемой погрешностью δ, регламентированной ГОСТ 8.051-81, т. е. предельная погрешность измерений не должна превышать допускаемую погрешность ∆ ≤ δ. Под допускаемой погрешностью измерения δ понимается наибольшее значение погрешности, при которой полученный в результате измерения размер может быть признан действительным. В соответствии с ГОСТ 8.051-81 допускаемая погрешность измерения составляет от 20 до 35 % допуска на измеряемый размер. В таблице А.5 приведены значения допусков (числитель) и допускаемых погрешностей измерения (знаменатель). Выбор технических средств производится по их техническим характеристикам, где наряду с основными параметрами указаны их предельные погрешности измерений. Некоторые технические средства с их характеристиками представлены в таблицах А.10–А.15. Пример 7–Подобрать универсальные средства для измерения деталей, входящих в соединение Ø 90 Н7/u7. Номинальный размер отверстия и вала D = 90 мм, допуск Т = 35 мкм, допускаемая погрешность измерения вала и отверстия δ = 10 мкм (таблица А.9). Для измерения вала Ø 90u7 может быть использована скоба рычажная СР-100 (ГОСТ 11098-75), имеющая цену деления с = 0,002 мм и погрешность измерения ±0,002 мм, ∆ = 0,004 мм. ∆ ≤ δ; 0,004 ≤ 0,010. Класс применяемых концевых мер длины второй. Для измерения отверстия Ø90Н7 может быть использован индикаторный нутромер, снабженный многооборотным индикатором 2МИГ (ГОСТ 9696 – 75) с ценой деления с = 0,02, мм и погрешностью измерения ± 0,004 мм, ∆ = 0,008 мм. Класс применяемых концевых мер длины второй. Задача 2 . Для деталей цилиндрического соединения, заданного в таблице 3, выбрать универсальные средства измерений, используя данные таблиц А.10–А.15. Дать обоснование выбора. Последовательность выбора средств измерения показана в примере 3. |