РАСЧЕТ КАЛИБРОВ ДЛЯ КОНТРОЛЯ ВАЛОВ. Расчет предельных и исполнительных размеров калибров и выбор универсальных измерительных средств

Скачать 403.33 Kb. Скачать 403.33 Kb.

|

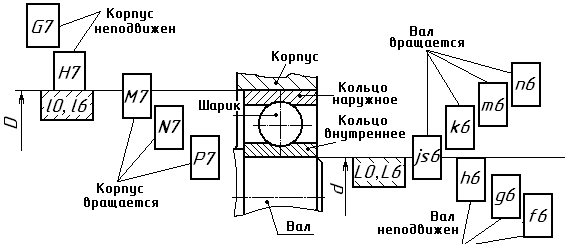

Расчет и выбор посадок подшипников каченияПодшипник является стандартным изделием и устанавливается на вал и в корпус независимо от посадок, по которым они будут изготавливаться. Выбор посадок для подшипников качения зависит от характера нагружения колец. Согласно ГОСТ 3325-85 различают три вида нагружения колец подшипников: циркулярное, местное и колебательное. В подшипниковых узлах редукторов кольца испытывают первые два вида нагружения. Внутреннее кольцо подшипника является циркуляционно-нагруженным, а наружное кольцо испытывает местное нагружение. ГОСТ 520-89 устанавливается пять классов точности подшипников качения, обозначенных (в порядке повышения точности) 0; 6; 5; 4; 2. Поле допуска посадочной поверхности внутреннего кольца согласно ГОСТ 3325-85 обозначается прописной буквой L и цифрой, опреде-ляющей класс точности подшипника (L0, L6, L5, L4, L2), поле допуска наружного кольца – строчной буквой l и цифрой, определяющей класс точности подшипника (l0, l6, l5, l4, l2). В зависимости от класса точности подшипника назначается точность посадочных поверхностей вала и отверстия корпуса (таблица 4). Таблица 4 – Точность посадочных поверхностей подшипников качения

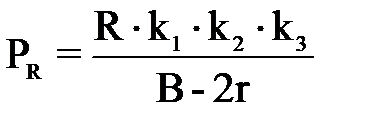

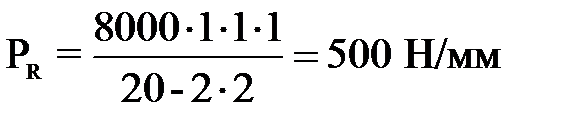

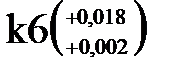

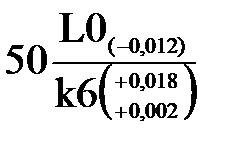

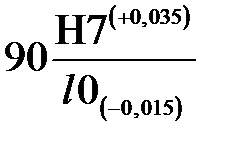

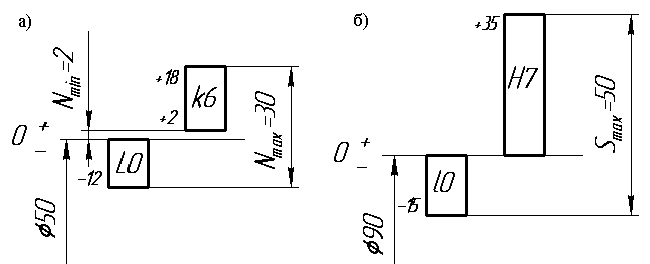

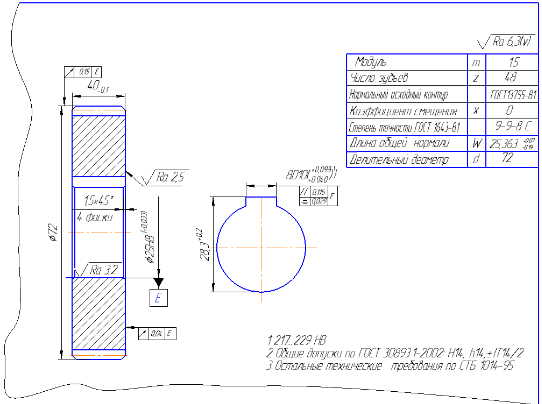

В ГОСТ 3325-85 для каждого класса точности подшипника предусмотрены группы полей допусков для вала и отверстий, позволяющие обеспечить в сопряжении с подшипником необходимый характер соединения (рисунок 15).  Рисунок 15 – Посадки подшипников качения классов точности 0 и 6 Расчет и выбор посадок для установки подшипника качения на вал и в корпус Внутренние кольца подшипников редуктора испытывают циркулярное нагружение и должны сопрягаться с посадочными поверхностями валов по посадкам с натягом. В этом случае посадка может быть выбрана по интенсивности радиальной нагрузки PR на посадочную поверхность, допускаемые значения которой приведены в таблице А.4, или по минимальному расчетному натягу. Интенсивность нагрузки подсчитывается по формуле  , (16) , (16)где R – радиальная нагрузка на опору, Н; k1 – динамический коэффициент посадки (при перегрузках до 150 % k1 = 1); k2 – коэффициент, учитывающий степень ослабления натяга при полом вале, для сплошного вала k 2 = 1; k3 – коэффициент неравномерности распределения радиальной нагрузки между рядами роликов двухрядных конических роликоподшипников или между сдвоенными шарикоподшипниками при наличии осевой нагрузки на опору (для однорядных несдвоенных подшипников k 3 = 1); В – ширина кольца подшипника, мм; r – радиус фаски кольца, мм. Наружные кольца подшипников редуктора испытывают местное нагружение и устанавливаются в корпус с некоторым зазором. Рекомендации по выбору полей допусков для отверстий корпусов под наружные кольца подшипников приведены в таблице А.8. Пример – Определить виды нагружения колец подшипника. Рассчитать и выбрать посадки для установки подшипника на вал и в корпус. Исходные данные: подшипник легкой серии № 210, радиальная нагрузка R = 8000 Н; класс точности подшипника – 0; вал вращается, вал сплошной, корпус массивный; нагрузка умеренная, перегрузки не превышают 150 %. Решение Из ГОСТ 8338-85 (см. таблицу А.3) по номеру подшипника выписываем его параметры: D = 90 мм, d = 50 мм, В = 20 мм, r = 2 мм. Так как в изделии вращается вал, внутреннее кольцо подшипника является циркуляционно нагруженным, наружное кольцо соединятся с неподвижным корпусом и испытывает местное нагружение, следовательно, внутреннее кольцо должно соединяться с валом по посадке с натягом, наружное с отверстием в корпусе – с небольшим зазором. Посадку внутреннего кольца подшипника выбираем по интенсивности радиальной нагрузки, которую рассчитываем по формуле (16)  Квалитет точности вала определяем по таблице 4, т. е. IT6. По расчетному значению РR по таблице А.4 выбираем поле допуска для посадочной поверхности вала – Ø50 Квалитет точности вала определяем по таблице 4, т. е. IT6. По расчетному значению РR по таблице А.4 выбираем поле допуска для посадочной поверхности вала – Ø50  . Посадка внутреннего кольца на вал – Ø . Посадка внутреннего кольца на вал – Ø  . .Предельные отклонения для колец (l0; L0) подшипника выбираем по ГОСТ 520-89 (таблицы А.6 и А.7). Наружное кольцо подшипника испытывает местное нагружение. Для посадочной поверхности отверстия корпуса по таблице А.8 выбираем поле допуска H7 (квалитет точности уточняем по таблице 4). Посадка по наружному кольцу – Ø  . .Строим схемы полей выбранных посадок (рисунок 16).  а – посадка внутреннего кольца на вал; б – посадка наружного кольца в корпус Рисунок 16 – Схемы полей допусков подшипника качения На эскизе подшипникового узла, вала и корпуса проставляются выбранные посадки, шероховатости и отклонения формы (рисунок 17).  Рисунок 17 – Эскиз подшипникового узла, вала и корпуса Требования к посадочным поверхностям вала и отверстия определяются по [5]. Шероховатость поверхности выбирается по [5, таблица 3]. Для подшипника № 210 для примера шероховатость посадочной поверхности вала Rав = 1,25 мкм; для отверстия в корпусе Rаотв = 2,5 мкм; для торца вала Rат.в = 2,5 мкм. Допуски круглости и профиля продольного сечения находятся по [5, таблица 4]. Для вала Тпр.сеч.в = 0,004 мм, для отверстия Тпр.сеч.о = 0,009 мм. Допуск торцового биения опорного торца вала определяется по [5,таблица 5]: Тт.б = 0,025 мм. Допуски цилиндрических зубчатых передач Система допусков цилиндрических зубчатых передач (ГОСТ 1643-81) устанавливает 12 степеней точности зубчатых колес. Для каждой степени точности устанавливаются независимые нормы допускаемых отклонений параметров, определяющих кинематическую точность колес и передачи, плавность работы и контакт зубчатых колес в передаче. Степень точности вновь проектируемых зубчатых передач и колес в большинстве случаев устанавливают в зависимости от окружной скорости колес (таблица А.17). При комбинировании норм различных степеней точности нормы плавности работы колес и передач могут быть не более чем на две степени точнее или на одну степень грубее норм кинематической точности; нормы контакта зубьев (витков) не могут назначаться по степеням точности более грубым, чем нормы плавности, хотя для цилиндрических зубчатых передач допускаются на одну степень грубее. Вид сопряжения зубьев колес в передаче определяет величину гарантированного, т. е. наименьшего из возможных в передаче, бокового зазора между нерабочими профилями зубьев. Вид сопряжения передачи выбирается по величине гарантированного бокового зазора в зависимости от межосевого расстояния. Боковой зазор – это зазор между нерабочими профилями зубьев, который необходим для размещения смазки, компенсации погрешностей изготовления при сборке и для компенсации изменения размеров от температурных деформаций. Ориентировочно величину гарантированного минимального бокового зазора можно определить по формуле jn.min.расч = k × m, (17) где k – коэффициент (для тихоходных передач (Vокр до 3 м/с) k = 0,01, для среднескоростных передач (Vокр = 3…15 м/с) k = 0,02, для быстроходных передач (Vокр св. 15 м/с) k = 0,03); m – модуль нормируемого колеса, мм. Для прямозубых колес межосевое расстояние определяется как aw = (Z1 + Z2) × m / 2, (18) где Z1, Z2 – число зубьев колес передачи. Пример –Выполнить условие задачи 1 для зубчатой передачи: z1 = 58, z2 = 201, m = 3,5 мм,Vокр = 1,8 м/с. Решение Назначение степеней точности зубчатой передачи. Степень точности проектируемого колеса устанавливается в зависимости от окружной скорости колеса. Используем принцип комбинирования степеней. По окружной скорости Vокр = 1,8 м/с назначаем степень точности зубчатой передачи по плавности работы 9 (вторая цифра в обозначении колеса) (см. таблицу А.17). По рекомендациям [4] по кинематической норме точности назначаем степень такую же, как по плавности, т. е. 9, а по полноте контакта – на одну точнее. При записи степеней точности на чертеже первой записывается степень точности по нормам кинематической точности, вторая – по нормам плавности, последней – по нормам контакта зубьев, т. е. 9–9–8. Выбор вида сопряжения по боковому зазору. Вид сопряжения передачи выбирается по величине гарантированного бокового зазора, который рассчитывается по формуле (17). Для тихоходной передачи jn.min.расч = 0,01 × m = 0,01 ∙ 3,5 = 0,035 мм = 35 мкм. Межосевое расстояние рассчитаем по формуле (18): aw = (28 + 201) × 3,5 / 2 = 129,5 мм. По рассчитанной величине jn min расч, равной 35 мкм, в зависимости от межосевого расстояния aw = 129,5 мм из таблицы А.18 выбираем вид сопряжения, причем выполняется условие jn.min.табл. ³ jn.min.расч. Данному условию соответствует вид сопряжения Е, для которого 40 > 35 мкм. По таблице А.19 уточняем соответствие вида сопряжения и степени точности по нормам плавности работы. В девятой степени соответствия с сопряжением Е нет. Для девятой степени установлено соответствие с сопряжением С, для которого jn.min.табл = 100 мкм. Таким образом, окончательно точность зубчатой передачи будет 9 – 9 – 8 С (ГОСТ 1643-81). Оформление чертежа цилиндрического зубчатого колеса. Рабочие чертежи зубчатых колес должны выполняться в соответствии с требованиями стандартов ЕСКД. Согласно им, на чертеже зубчатого колеса должна быть помещена таблица параметров зубчатого венца, которая состоит из трех частей: основные данные, данные для контроля, справочные данные. В строку «Степень точности…» записываются три степени точности и вид сопряжения, например 8–8–7С. Если все степени одинаковые, то пишется только одна цифра и вид сопряжения, например 7С. Пример оформления чертежа цилиндрического зубчатого колеса приведен на рисунке 18.  Рисунок 18 – Общий вид чертежа цилиндрического зубчатого колеса Рисунок 18 – Общий вид чертежа цилиндрического зубчатого колесаЗадача . По условиям работы зубчатого колеса установить степени точности по всем нормам точности, используя принцип комбинирования степеней точности, определить вид сопряжения. Исходные данные взять из таблицы 6. Таблица 6 – Варианты заданий к задаче

Продолжение таблицы 6

|