|

|

РАСЧЕТ КАЛИБРОВ ДЛЯ КОНТРОЛЯ ВАЛОВ. Расчет предельных и исполнительных размеров калибров и выбор универсальных измерительных средств

Обозначения на чертежах

Отклонения формы и расположения поверхностей возникают в процессе обработки деталей из-за неточности и деформации станка, инструмента, приспособлений, неравномерности припуска на обработку, неоднородности материала, деформации заготовки. Для каждого вида допуска формы и расположения установлен определенный знак (таблица 7).

Таблица 7 – Условные обозначения допусков формы и расположения на чертежах

Допуск формы

|

Допуск взаимного расположения

|

Допуск прямолинейности

|

|

Допуск перпендикулярности

|

|

Допуск радиального или торцового биения

|

|

Допуск плоскостности

|

|

Допуск параллельности

|

|

Допуск профиля продольного сечения

|

|

Допуск наклона

|

|

Допуск симметричности

|

|

Допуск цилиндричности

|

|

Допуск соосности

|

|

Позиционный допуск

|

|

Допуск круглости

|

|

Допуск пересечения осей

|

|

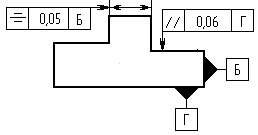

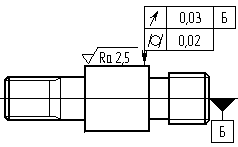

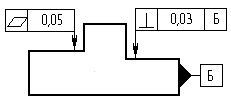

На чертеже допуски формы и расположения указываются в рамке, которая разделена на две или три части и соединяется с рассматриваемой поверхностью линией со стрелкой. Базы обозначаются зачерненным равносторонним треугольником.

Одним из качеств поверхности является шероховатость, которая оказывает влияние на работу соединения (твердость, износостойкость, контактная жесткость и другие).

Шероховатость поверхности – совокупность неровностей с относительно малыми шагами, образующими рельеф детали и расположенными в пределах базовой длины.

ГОСТ 2.309-73 устанавливает шесть параметров шероховатости поверхности, правила простановки шероховатости на чертежах деталей. К параметрам шероховатости относятся:

Ra – среднее арифметическое отклонение профиля;

Rz – высота неровностей по 10 точкам;

Rmax – расстояние между линией выступов и линией впадин профиля (через самую высокую и самую низкую точки);

Sm – средний шаг неровностей профиля;

S – средний шаг местных выступов профиля – среднее значение шага местных выступов профиля в пределах базовой длины;

tp – относительная опорная длина профиля – отношение опорной длины к базовой длине.

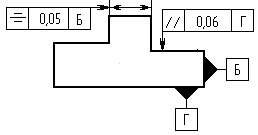

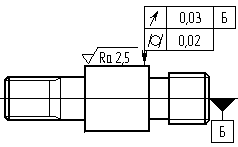

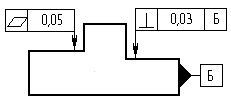

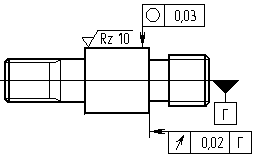

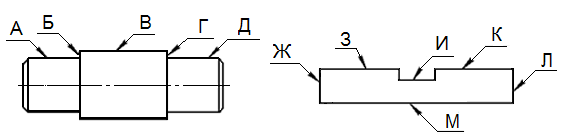

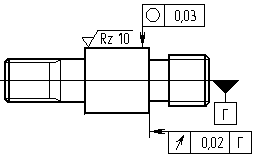

Примеры простановки допусков формы и взаимного расположения поверхностей и шероховатости поверхности приведены на рисунке 19.

Рисунок 19 – Примеры простановки допусков формы и взаимного расположения поверхностей

Допуски формы и расположения не должны превышать допуски на соответствующий размер. Если допуск формы и расположения равен допуску на размер, то он на чертеже не указывается.

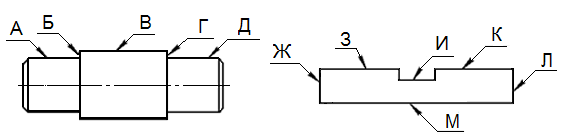

Задача. Вычертить эскизы деталей, представленных на рисунке 20 без указания буквенных обозначений поверхностей. Указать на эскизах следующие допуски и параметры шероховатости, используя данные таблицы 8.

Рисунок 20 – Эскизы деталей

Таблица 8 – Исходные данные к задаче 10

Номер варианта

|

Допуски и параметры шероховатости

|

1

|

2

|

1

|

Допуск радиального биения поверхности В относительно оси детали (Т = 0,1 мм). Допуск круглости поверхности В (Т = 0,2 мм). Допуск перпендикулярности поверхности Л относительно поверхности М (Т = 0,3 мм).

|

Продолжение таблицы 8

|

1

|

2

|

1

|

Шероховатость поверхности К (среднее арифметическое отклонение профиля составляет 6,3 мкм)

|

2

|

Допуск круглости поверхности Д (Т = 0,01 мм). Допуск симметричности паза И относительно поверхностей Л и Ж (Т = 0,1 мм). Допуск параллельности поверхности К относительно поверхности М (Т = 0,2 мм). Шероховатость поверхности З (высота неровностей по 10 точкам составляет 12 мкм)

|

3

|

1 Допуск радиального биения поверхности В относительно оси детали (Т = 0,1 мм). Допуск круглости поверхности Д (Т = 0,2 мм). Допуск перпендикулярности поверхности Л относительно поверхности М (Т = 0,3 мм). Шероховатость поверхности К (среднее арифметическое отклонение профиля составляет 6,3 мкм)

|

4

|

Отклонение от цилиндричности поверхности В (Т = 0,03 мм). Радиальное биение поверхности А относительно В (Т = 0,02 мм). 3 Отклонение от симметричности поверхности И относительно поверхности Л (Т = 0,1 мм). 4 Шероховатость поверхности К (среднее арифметическое отклонение профиля составляет 2,5 мкм)

|

5

|

1 Допуск цилиндричности поверхности А (Т = 0,05 мм). Допуск параллельности поверхности 3 относительно поверхности И (Т = 0,1 мм). Допуск плоскостности поверхности М (Т = 0,2 мм). Шероховатость поверхности К (высота неровностей по 10 точкам составляет 20 мкм)

|

6

|

Отклонение от круглости поверхности А (Т = 0,4 мм). Торцевое биение поверхности Б относительно поверхности В (Т = 0,1 мм). Отклонение от плоскости поверхности И (Т = 0,1 мм). Шероховатость поверхности Д (высота неровностей по 10 точкам составляет 5 мкм)

|

7

|

Допуск круглости поверхности Д (Т = 0,01 мм). Допуск симметричности паза И относительно поверхностей Л и Ж (Т = 0,2 мм). Допуск параллельности поверхности К относительно поверхности М (Т = 0,1 мм). Шероховатость поверхности И (высота неровностей по 10 точкам составляет 12 мкм)

|

8

|

Допуск радиального биения поверхности А относительно оси поверхности В (Т = 0,2 мм). Допуск круглости поверхности Д (Т = 0,1 мм). Допуск перпендикулярности поверхности Ж относительно поверхности М (Т = 0,25 мм). Шероховатость поверхности З (среднее арифметическое отклонение профиля составляет 0,32 мкм)

|

9

|

Отклонение от цилиндричности поверхности А (Т = 0,01 мм). Радиальное биение поверхности Д относительно поверхности В (Т = 0,02 мм). Отклонение от симметричности поверхности И относительно поверхности Ж (Т = 0,2 мм). Шероховатость поверхности З (среднее арифметическое отклонение профиля составляет 0,63 мкм)

|

10

|

Допуск цилиндричности поверхности В (Т = 0,05 мм). Допуск параллельности поверхности И относительно поверхности З (Т = 0,1 мм). Допуск плоскостности поверхности М (Т = 0,2 мм). Шероховатость поверхности К (высота неровностей по 10 точкам составляет 40 мкм)

|

Продолжение таблицы 8

1

|

2

|

11

|

Отклонение от круглости поверхности Д (Т = 0,2 мм). Торцевое биение поверхности Г относительно поверхности В (Т = 0,5 мм). Отклонение от плоскостности поверхности З (Т = 0,2 мм). Шероховатость поверхности А (высота неровностей по 10 точкам составляет 12,5 мкм)

|

12

|

Допуск круглости поверхности А (Т = 0,1 мм). Допуск симметричности паза И относительно поверхностей Л и Ж (Т = 0,3 мм). Допуск торцевого биения поверхности Г относительно оси детали (Т = 0,05 мм). Шероховатость поверхности З (высота неровностей по 10 точкам составляет 40 мкм)

|

13

|

Отклонение от цилиндричности поверхности В (Т = 0,02 мм). Радиальное биение поверхности А относительно поверхности В (Т = 0,04 мм). Отклонение от симметричности поверхности И относительно поверхности Л (Т = 0,3 мм). Шероховатость поверхности К (среднее арифметическое отклонение профиля составляет 1,25 мкм)

|

14

|

Допуск цилиндричности поверхности В (Т = 0,05 мм). Допуск параллельности поверхности К относительно поверхности М (Т = 0,25 мм). Допуск плоскостности поверхности К (Т = 0,3 мм). Шероховатость поверхности А (высота неровностей по 10 точкам составляет 20 мкм)

|

15

|

Отклонение от цилиндричности поверхности Д (Т = 0,01 мм). Радиальное биение поверхности Д относительно поверхности В (Т = 0,05 мм). Отклонение от симметричности поверхности И относительно поверхности Ж (Т = 0,1 мм). Шероховатость поверхности В (среднее арифметическое отклонение профиля составляет 1,25 мкм)

|

16

|

Отклонение от круглости поверхности Д (Т = 0,2 мм). Торцевое биение поверхности Г относительно поверхности В (Т = 0,2 мм). Отклонение от плоскостности поверхности З (Т = 0,2 мм). Шероховатость поверхности А (высота неровностей по 10 точкам составляет 10 мкм)

|

Список литературы

1 Палей, М. А. Допуски и посадки: справочник в 2 ч. / М. А. Палей. – 8-е изд., перераб. и доп. – Санкт-Петербург. : Политехника, 2001. – Ч. 1. – 576 с.

2 Палей, М. А. Допуски и посадки: справочник в 2 ч. / М. А. Палей. – 8-е изд., перераб. и доп. – Санкт-Петербург. : Политехника, 2001. – Ч. 2. – 608 с.

3 ГОСТ 2.403-75. Правила выполнения чертежей цилиндрических зубчатых колес. – Москва. : Изд-во стандартов, 1982. – 11 с.

4 ГОСТ 1643-81. Передачи зубчатые цилиндрические. Допуски. – М Москва. : Изд-во стандартов, 1981. – 65 с.

5 ГОСТ 3325-85. Подшипники качения. Поля допусков и технические требования к посадочным поверхностям валов и корпусов. Посадки. – Москва. : Изд-во стандартов, 1985. – 21 с.

Приложение А

(справочное)

Таблица А.1 – Допуски и отклонения калибров для размеров до 500 мм (ГОСТ 24853-81)

Квалитет

|

Обозначение

допусков

|

Интервал размеров, мм

|

До 3

|

Св.3 до 6

|

Св. 6 до 10

|

Св. 10 до 18

|

Св.18 до 30

|

Св. 30 до 50

|

Св. 50 до 80

|

Св. 80 до 120

|

Св. 120 до 180

|

Св. 180 до 250

|

Св. 250 до 315

|

Св. 315 до 400

|

Св. 400 до 500

|

Размер и допуски калибров, мкм

|

6

|

z

|

1

|

1,5

|

1,5

|

2

|

2

|

2,5

|

2,5

|

3

|

4

|

5

|

6

|

7

|

8

|

y

|

1

|

1

|

1

|

1,5

|

1,5

|

2

|

2

|

3

|

3

|

4

|

5

|

6

|

7

|

а, а1

|

0

|

0

|

0

|

0

|

0

|

0

|

0

|

0

|

0

|

2

|

3

|

4

|

5

|

z1

|

1,5

|

2

|

2

|

2,5

|

3

|

3,5

|

4

|

5

|

6

|

7

|

8

|

10

|

11

|

y1

|

1,5

|

1,5

|

1,5

|

2

|

3

|

3

|

3

|

4

|

4

|

5

|

6

|

6

|

7

|

Н, Нs

|

1,2

|

1,5

|

1,5

|

2

|

2,5

|

2,5

|

3

|

4

|

5

|

7

|

8

|

9

|

10

|

H1

|

2

|

2,5

|

2,5

|

3

|

4

|

4

|

5

|

6

|

8

|

10

|

12

|

13

|

15

|

Hр

|

0,8

|

1

|

1

|

1,2

|

1,5

|

1,5

|

2

|

2,5

|

3,5

|

4,5

|

6

|

7

|

8

|

7

|

z, z1

|

1,5

|

2

|

2

|

2,5

|

3

|

3,5

|

4

|

5

|

6

|

7

|

8

|

10

|

11

|

y, y1

|

1,5

|

1,5

|

1,5

|

2

|

3

|

3

|

3

|

4

|

4

|

6

|

7

|

8

|

9

|

а, а1

|

0

|

0

|

0

|

0

|

0

|

0

|

0

|

0

|

0

|

3

|

4

|

6

|

7

|

Н, Н1

|

2

|

2,5

|

2,5

|

3

|

4

|

4

|

5

|

6

|

8

|

10

|

12

|

13

|

15

|

Нs

|

–

|

–

|

1,5

|

2

|

2,5

|

2,5

|

3

|

4

|

5

|

7

|

8

|

9

|

10

|

Нр

|

0,8

|

1

|

1

|

1,2

|

1,5

|

1,5

|

2

|

2,5

|

3,5

|

4,5

|

6

|

7

|

8

|

8

|

z, z1

|

2

|

3

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

12

|

14

|

16

|

18

|

y, y1

|

3

|

3

|

3

|

4

|

4

|

5

|

5

|

6

|

6

|

7

|

9

|

9

|

11

|

а, а1

|

0

|

0

|

0

|

0

|

0

|

0

|

0

|

0

|

0

|

4

|

6

|

7

|

9

|

Н

|

2

|

2,5

|

2,5

|

3

|

4

|

4

|

5

|

6

|

8

|

10

|

12

|

13

|

15

|

Н1

|

3

|

4

|

4

|

5

|

6

|

7

|

8

|

10

|

12

|

14

|

16

|

18

|

20

|

Нр

|

1,2

|

1,5

|

1,5

|

2

|

2,5

|

2,5

|

3

|

4

|

5

|

7

|

8

|

9

|

10

|

9

|

z, z1

|

5

|

6

|

7

|

8

|

9

|

11

|

13

|

15

|

18

|

21

|

24

|

28

|

32

|

y, y1

|

0

|

0

|

0

|

0

|

0

|

0

|

0

|

0

|

0

|

0

|

0

|

0

|

0

|

а, а1

|

0

|

0

|

0

|

0

|

0

|

0

|

0

|

0

|

0

|

4

|

6

|

7

|

9

|

Н

|

2

|

2,5

|

2,5

|

3

|

4

|

4

|

5

|

6

|

8

|

10

|

12

|

13

|

15

|

Н1

|

3

|

4

|

4

|

5

|

6

|

7

|

8

|

10

|

12

|

14

|

16

|

18

|

20

|

Нр

|

1,2

|

1,5

|

1,5

|

2

|

2,5

|

2,5

|

3

|

4

|

5

|

7

|

8

|

9

|

10

|

Таблица А.2 – Шероховатость рабочих поверхностей калибров

|

|

|

Скачать 403.33 Kb.

Скачать 403.33 Kb.