Материал подготовка экзамен для нефтьгаз. 1. Нефтяные залежи и месторождения

Скачать 0.77 Mb. Скачать 0.77 Mb.

|

8000). | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Показатели | Отстойник на базе резервуара | ||

| РВС-1000 | РВС-2000 | РВС-5000 | |

| Производительность по эмульсии, тыс. м3/сут | 3 | 6 | 11 |

| Содержание воды в эмульсии, % масс. | 40 | 40 | 40 |

| Содержание воды в нефти после отстойника с предварительной внутритрубной деэмульсацией, % масс. | 2 | 2 | 2 |

| Содержание воды в нефти после отстойника без предварительной внутритрубной деэмульсацией, % масс. | 12 | 12 | 12 |

| Содержание нефти в отходящей пластовой воде, мг/л | 100 | 100 | 100 |

| Высота уровня воды, м | 4,5 | 5,0 | 5,0 |

| Высота наполнения отстойника, м | 8,5 | 10,0 | 10,0 |

| Температура отстоя, оС | 20 | 20 | 20 |

В табл. 9.1 приведены показатели работы резервуаров-отстойников для обезвоживания нефтяной эмульсии с содержанием воды 40% масс. с применением и без применения процесса внутритрубной деэмульсации до отстоя.

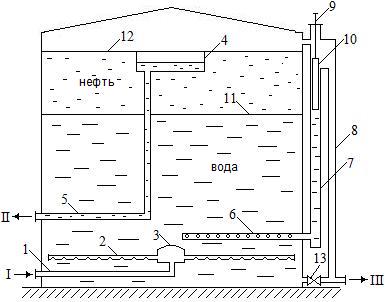

9.6.2. Отстойники

В отстойники, как правило, поступает разрушенная внутритрубной деэмульсацией смесь нефти и воды. Конструкции отстойников должны обеспечить равномерность выхода струй жидкости из распределителя потока (маточника) по всему сечению аппарата. Форма маточника и характер ввода эмульсии могут отличаться для разных отстойников.

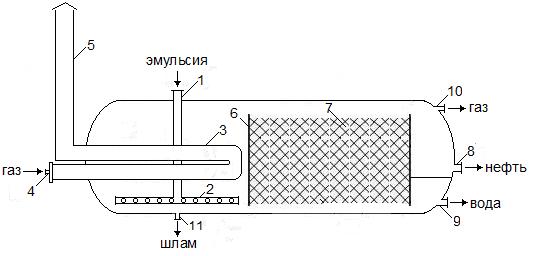

На рис. 9.14 приведена схема отстойника типа ОГ (отстойник горизонтальный).

Разрушенная нефтяная эмульсия поступает по вертикальному стояку 1 в распределительный коллектор 2, к которому приварены перпендикулярно к оси аппарата отводы 3 с отверстиями, из которых эмульсия выходит равномерными струями по всему сечению отстойника.

При выходе струй из отводов режим движения их должен быть ламинарным, чтобы предотвратить возможное образование стойких эмульсий в объёме самого отстойника. Затем нефть поднимается вверх через водяную подушку и через перфорированный коллектор 4 отводится из аппарата. Вода оседает в дренаж и по перфорированной трубе 5 перетекает в чистый водяной отсек, из которого она отводится. Механические примеси, грязь (шлам) отводятся по мере накопления через нижний штуцер.

Рис. 9.14. Схема отстойника:

1 – стояк для ввода эмульсии; 2 – коллектор; 3 – отводы с отверстиями;

4 – перфорированный сборный коллектор для нефти;

5 – перфорированная труба; 6 – перегородка

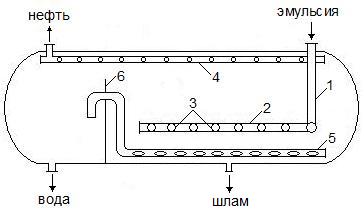

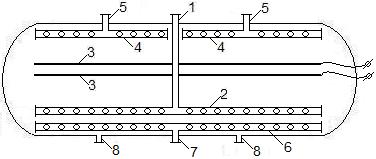

На рис. 9.15 приведена схема отстойника типа ОГ ОАО «Курганхиммаш».

Рис. 9.15. Схема отстойника:

1 – коллектор для ввода эмульсии; 2 – сборный коллектор для нефти;

3 – коллектор для сбора воды

В табл. 9.2 приведены технические характеристики отстойников типа ОГ ОАО «Курганхиммаш».

Подобную конструкцию и аналогичные технические характеристики имеют отстойники типа ОН-100 и ОН-200 (ОН – отстойник нефтяной) ОАО «Курганхиммаш». Отличие заключается в том, что эмульсия в аппарат вводится в коллектор 1 сбоку и перпендикулярно ему.

Таблица 9.2

Характеристика отстойников типа ОГ

| Показатель | Отстойник типа | |

| ОГ-100 | ОГ-200 | |

| Объём, м3 | 100 | 200 |

| Внутренний диаметр, м | 3,4 | 3,4 |

| Длина с люками-лазами, м | 13,58 | 23,8 |

| Производительность по эмульсии, тыс. м3/сут | 5 - 6 | 10 - 12 |

| Рабочее давление, не более, МПа | 0,8 | 0,8 |

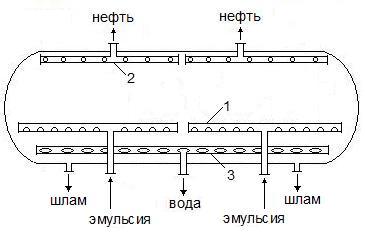

В отстойнике другой конструкции (рис. 9.16) предварительно разрушенная эмульсия входит перпендикулярно оси аппарата по патрубку 1 и через прорези коллектора 2 вытекает равномерно по направлению к стенкам аппарата.

Рис. 9.16. Схема отстойника:

1 – патрубок ввода эмульсии; 2 – коллектор ввода эмульсии; 3 – патрубок вывода нефти; 4 – коллектор для сбора нефти; 5 – коллектор для сбора воды

Далее эмульсия постепенно перемещается вдоль оси аппарата справа налево, при этом происходит её расслаивание, вода собирается в нижней части и удаляется через коллектор 5, а нефть забирается коллектором 4 и отводится через стояк 3. Длина отстойника должна быть такой, чтобы обеспечить полное расслоение эмульсии за время её пребывания в аппарате при оптимальной скорости движения потока.

9.6.3. Подогреватели-деэмульсаторы

Эти аппараты предназначены для осуществления предварительного обезвоживания нефти термохимическим способом. Нефтяная эмульсия поступает в эти аппараты после сепараторов первой ступени, либо они оснащаются дополнительными сепараторами.

В подогревателях-деэмульсаторах совмещён процесс нагрева нефтяной эмульсии с последующим отстоем. Конструктивно эти аппараты бывают вертикальные и горизонтальные. Вертикальные аппараты (типа СП) имеют в несколько раз меньшую производительность и тепловую мощность по сравнению с горизонтальными.

Разработано несколько моделей горизонтальных подогревателей-деэмульсаторов: Тайфун 1-400, Тайфун 1-1000 , УДО-2М, УДО-3 (УДО - установка деэмульсационная огневая), НГВРП-1,0-115 (нефтегазоводоразделитель с прямым подогревом) и др.

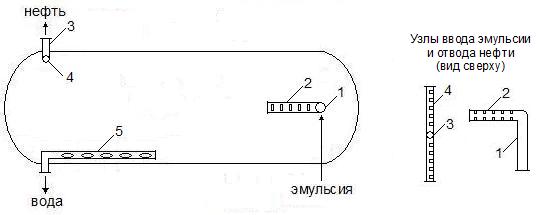

НГВРП-1,0-115 производится на ОАО «Курганхиммаш» и представляет собой аналог аппаратов типа «Heater-Treater» фирмы «Sivalls» (США) и FWKO фирмы «Maloney Industries» (Канада). Принципиальная схема аппарата представлена на рис. 9.17.

Рис. 9.17. Схема подогревателя-деэмульсатора:

1 – штуцер входа эмульсии; 2 – распределительный коллектор эмульсии; 3 – жаровые трубы; 4 – газовая горелка; 5 – дымовая труба; 6 – перегородка; 7 – коалесцирующие пластины; 8 – штуцер вывода нефти; 9 – штуцер вывода воды; 10 – штуцер вывода газа

Нефтегазоводоразделитель представляет собой горизонтальный цилиндрический аппарат с эллиптическими днищами. Нефтяная эмульсия поступает через входной штуцер 1 в секцию подогрева. В этой секции расположены две U-образные жаровые трубы 3 с газовыми горелками 4 и дымовыми трубами 5 (на рис. 9.17 показана одна U-образная труба). Жаровые трубы располагаются в слое горячей пластовой воды, которая нагревается за счёт сжигания газа в горелках 4.

Нефтяная эмульсия из штуцера 1 попадает в специальный узел (на схеме не показан), где происходит первичное разделение газа и жидкости, вода при этом направляется вниз в водную фазу. Это предохраняет жаровые трубы от попадания холодной воды непосредственно на них. На рис. 9.17 узел ввода показан упрощённо в виде коллектора 2.

Эмульсия попадает в слой горячей воды, промывается и разрушается. Вода опускается в нижнюю часть секции подогрева, нефть поднимается вверх и перетекает через перегородку 6 в секцию коалесценции, где происходит дополнительное разделение на нефть и воду. В секции коалесценции нефть проходит через набор рифлёных полипропиленовых пластин 7, установленных вертикально вдоль оси аппарата. Пластины расположены близко друг к другу и создают большую коагуляционную поверхность. Укрупнённые капли нефти поднимаются вверх, а вода под действием гравитации оседает в нижней части аппарата.

Выход нефти из секции коалесценции осуществляется через перегородку в сборник, откуда нефть отводится через штуцер 8. Вода из секции подогрева соединяется с водой из секции коалесценции и выводится через штуцер 9. Отделившийся газ собирается в верхней части аппарата и отводится через каплеуловитель (на рис. 9.17 не показан) и штуцер 10 из аппарата. Часть газа используется для сжигания в горелках 4.

В нижней части секции подогрева расположена система очистки от механических примесей (на рис. 9.17 не показана), которая включает в себя коллекторы промывочной воды с инжекционными соплами для размыва мехпримесей, расположенные по всей длине аппарата. Удаление шлама производится через штуцер 11. Технические параметры работы аппарата представлены в табл. 9.3.

Таблица 9.3

Техническая характеристика нефтегазоводоразделителя НГВРП-1,0-115

| Показатель | Значение |

| Объём, м3, не более | 115 |

| Диаметр, м | 3,4 |

| Полная длина, м | 22,5 |

| Температура в секции подогрева, оС, не более | 45 |

| Содержание воды в эмульсии, % масс. | 20 – 90 |

| Содержание воды в нефти на выходе из аппарата, % масс. | 5 – 10 |

| Производительность по эмульсии, тыс. т/сутки, не более | 10 |

| Производительность по нефти, тыс. т/сутки, не более | 1 – 3 |

| Производительность по воде, тыс. т/сутки, не более | 7 – 9 |

| Производительность по газу, тыс. м3/сутки (при н.у.) | 50,4 – 150 |

| Рабочее давление, МПа | 0,3 – 0,8 |

| Высота дымовой трубы, м | 6,7 |

Подогреватель-деэмульсатор Тайфун 1-400 также имеет две U-образные жаровые трубы, но снабжается вертикальным гидроциклонным сепаратором, которым устанавливается над основным аппаратом.

Тайфун 1-1000 имеет два нагревательных отсека, в каждом отсеке – по две U-образные жаровые трубы. Нагревательные отсеки расположены в противоположных концах аппарата, а отстойный отсек – в центре аппарата. Нефтяная эмульсия проходит последовательно первый нагревательный отсек, затем второй.

В подогревателе-деэмульсаторе УДО-2М эмульсия трижды последовательно промывается горячей водой в двух нагревательных отсеках (в первом две, во втором одна жаровая труба) и в отстойном отсеке, что позволяет разрушать самые стойкие нефтяные эмульсии.

9.6.4. Электродегидраторы

Электродегидраторы предназначены для глубокого обезвоживания и обессоливания нефти термоэлектрохимическим методом. Применяют их как на промыслах, так и на нефтеперерабатывающих заводах (НПЗ). На промыслах электродегидраторы позволяют разрушить самые стойкие эмульсии из тяжёлых и вязких нефтей, на НПЗ – довести содержание воды в нефти до значений менее 0,1% масс. и хлористых солей – до 3…5 мг/л.

Электродегидраторы бывают вертикальные и горизонтальные. Горизонтальные применяются чаще, так как более эффективны и экономичны, имеют большую площадь электродов и большую производительность. На рис. 9.18 представлена схема горизонтального аппарата типа ЭГ (ЭГ – электродегидратор горизонтальный).

Рис. 9.18. Схема электродегидратора типа ЭГ:

1 – штуцер ввода эмульсии; 2 – коллектор ввода эмульсии; 3 – электроды; 4 – коллектор сбора нефти; 5 – штуцер вывода нефти; 6 – коллектор сбора воды; 7 – штуцер вывода воды; 8 – штуцер вывода шлама

Эмульсия подаётся в электродегидратор через штуцер 1 в коллектор 2, обеспечивающий равномерное поступление её по всему горизонтальному сечению аппарата. Для этого в коллекторе предусмотрены отводы с отверсиями. Эмульсия последовательно проходит три зоны обработки. Выходя из отверстий коллектора 2, эмульсия попадает в водяную подушку, уровень которой поддерживается автоматически на 20…30 см выше коллектора 2 (но ниже нижнего электрода). В этой зоне эмульсия подвергается водной промывке, в результате которой она теряет основную массу пластовой воды.

Затем эмульсия поднимается вверх с небольшой скоростью и поступает во вторую зону – между уровнем отстоявшейся воды и нижним электродом 3, где эмульсия обрабатывается электрическим полем слабой напряжённости. В этой зоне коагулируют наиболее крупные глобулы воды.

После чего в третьей зоне – между двумя электродами 3 эмульсия испытывает воздействие электрического поля высокой напряжённости. В результате даже самые мелкие капельки воды быстро коалесцируют и оседают в нижнюю часть аппарата, откуда вода забирается коллектором 6 и отводится через штуцер 7. Обезвоженная и обессоленная нефть поднимается в верхнюю часть электродегидратора, собирается коллектором 4 и отводится через штуцер 5. Шлам по мере накопления удаляется через штуцеры 8.

Равномерность поступления эмульсии по всему горизонтальному сечению аппарата при движении потока вертикально вверх и ступенчатое повышение напряжённости между электродами позволяют эффективно разрушать любые эмульсии. При этом не создаётся опасения электрического пробоя и достигается высокая степень обезвоживания и обессоливания нефти.

Электроды подвешиваются на изоляторах горизонтально друг над другом на расстоянии 25…40 см, имеют форму прямоугольных рам, занимающих всё продольное сечение аппарата. Питание электродов осуществляется от повышающего трансформатора, который монтируется сверху на корпусе аппарата. Напряжение, подаваемое на электроды, составляет 22…44 кВ. При этом напряжённость электрического поля между электродами составляет 1,0…1,5 кВ/см.

Ввод эмульсии в аппарат может осуществляться или сверху (как на рис. 9.18) или сбоку, перпендикулярно оси коллектора 2.

В табл. 9.4 приведены основные характеристики наиболее часто применяемых горизонтальных электродегидраторов.

Электродегидраторы устанавливают после стадии нагрева эмульсии (в печах типа ПТБ-10 или других нагревателей) и после стадии предварительного обезвоживания нефти (в отстойниках или подогревателях-деэмульсаторах).

Таблица 9.4

Характеристика горизонтальных электродегидраторов

| Тип аппарата | Объём, м3 | Внутренний диаметр, мм | Производи-тельность по эмульсии, м3/ч | Длина аппарата , мм |

| 2ЭГ-50-2 | 50 | 3400 | 130 | 8240 |

| 2ЭГ-160 | 160 | 3000 | 350 | 18650 |

| 2ЭГ-160-2М | 160 | 3400 | 450 | 18650 |

| 2ЭГ-160/3 | 160 | 3400 | 320 | 18650 |

| 2ЭГ-200-2Р | 200 | 3400 | 550 | 23450 |

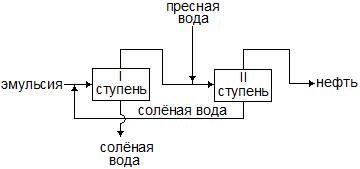

Количество оставшихся в нефти солей зависит как от содержания остаточной воды, так и от её засоленности. С целью достижения глубокого обессоливания нефти перед электродегидратором производят промывку нефти горячей пресной водой. Расход пресной воды составляет 5…10% масс. на нефть. Для снижения расхода пресной воды и большого объёма образующихся сточных вод применяют двухступенчатые противоточные схемы обезвоживания и обессоливания нефти (рис. 9.19).

Рис. 9.19. Двухступенчатая противоточная схема обезвоживания

и обессоливания нефти

Двухступенчатый процесс осуществляют в двух электродегидраторах. Перед первым аппаратом эмульсия промывается солёной водой, отходящей из второго электродегидратора. Основная масса солей вместе с водой удаляются на первой ступени. Затем перед второй ступенью нефть промывается от остатков солей уже пресной водой, расход которой значительно меньше, чем при одноступенчатой схеме.

В общем случае, серийно выпускаемые горизонтальные электродегидраторы позволяют обеспечить производительность по эмульсии равной 2,0…2,5 объёма аппарата в час.