Расчет производственный программы, площадей, используемого оборудования и прочих показателей для автотранспортного предприятия. Организационно-производственные структуры транспорта. 1. Нормативные ссылки 6 Термины и определения 6

Скачать 3.37 Mb. Скачать 3.37 Mb.

|

|

Определение коэффициента технической готовности и использования парка машин Коэффициент технической готовности  , определяется по формуле: , определяется по формуле: , (4.11) , (4.11) где  – средневзвешенная величина пробега автомобилей до КР, км. – средневзвешенная величина пробега автомобилей до КР, км. , (4.12) , (4.12) где  – скорректированное значение пробега автомобиля до КР, км; – скорректированное значение пробега автомобиля до КР, км; – количество автомобилей, прошедших КР принимается по данным АТП или заданием на проектирование; – количество автомобилей, прошедших КР принимается по данным АТП или заданием на проектирование; – среднесуточный пробег автомобилей, км. – среднесуточный пробег автомобилей, км.  Коэффициент использования автомобилей  , определяется по формуле: , определяется по формуле: , (4.13) , (4.13) где  – количество дней работы автомобилей на линии, дни; – количество дней работы автомобилей на линии, дни;Ки – коэффициент, учитывающий снижение использования технически исправных автомобилей по эксплуатационным причинам. (Принимаем равным 0,95)  Годовой пробег автомобилей LГ, км, определяется по формуле:  , (4.14) , (4.14)  км. км.Суммарный годовой пробег парка автомобилей в АТП LГ, км, определяется по формуле:  , (4.15) , (4.15)  км. км.Расчет годового объема работ по ТО и ТР Количество КР за год  , определяется по формуле: , определяется по формуле: , (4.16) , (4.16)  Количество ТО-2 за год  , определяется по формуле: , определяется по формуле: , (4.17) , (4.17)  Количество ТО-1 за год  , определяется по формуле: , определяется по формуле: , (4.18) , (4.18) Количество ежедневных обслуживаний за год  , определяется по формуле: , определяется по формуле: , (4.19) , (4.19)  При выборе метода организации технологического процесса в зонах ТО требуются данные по количеству обслуживаний в сутки или в смену какого-либо вида ТО. Суточная программа по ТО данного вида  , определяется по общей формуле: , определяется по общей формуле: , (4.20) , (4.20)где  – количество дней работы зоны ТО, дни; – количество дней работы зоны ТО, дни; – годовая программа вида ТО (ЕО, ТО-1, ТО-2). – годовая программа вида ТО (ЕО, ТО-1, ТО-2).Суточная программа по ЕО:  Суточная программа по ТО-1:  Суточная программа по ТО-2:  Сменная программа по ТО данного вида  , определяется по общей формуле: , определяется по общей формуле: , (4.21) , (4.21) где ССМ – число смен. Сменная программа по ЕО:  Сменная программа по ТО-1:  Сменная программа по ТО-2:  Годовая трудоемкость ежедневного обслуживания ТгЕО, чел·ч, определяется по формуле:  (4.22) (4.22) Годовая трудоемкостьТО-1 Тг1, чел·ч, определяется по формуле:  (4.23) (4.23) Годовая трудоемкость ТО-2 Тг2, чел·ч, определяется по формуле:  (4.24) (4.24) Годовая трудоемкость сезонного обслуживания Тгсо, чел·ч, определяется по формуле:  (4.25) (4.25)где С – коэффициент, определяющий трудоемкость сезонного обслуживания в зависимости от трудоемкости ТО-2 (0,85).  Годовая трудоемкость ТР Тгтр, чел·ч, определяется по формуле:  (4.26) (4.26)  Общий объем работ по техническим воздействиям ТТОиТР, чел·ч, определяется по формуле:  (4.27) (4.27) Кроме работ по ТО и ТР на АТП выполняются вспомогательные и подсобные работы по обслуживанию оборудования, коммуникаций, транспортные работы внутри предприятия и т.д. Годовой объем вспомогательных работ по АТП ТВСП, чел·ч, определяется по формуле:  (4.28) (4.28)где КВСП – коэффициент объема вспомогательных работ по предприятию в процентах, зависящий от списочного количества автомобилей (принимается равным от 20 до 30 %).  Годовая трудоемкость на производственном участке Тпр, чел·ч, определяется по формуле:  (4.29) (4.29)где Спр – доля работ, выполняемых на данном производственном участке, в процентах. Для зоны ТО-2 Спр = 35 %.  Для агрегатного цеха Спр = 20 %.  4.4 Расчет численности производственных рабочих Технологически необходимое (явочное) число рабочих PЯ, чел, определяется по формуле:  (4.30) (4.30)где Тiг– годовой объем работ (трудоемкость) по соответствующему производственному подразделению или в целом по АТП, чел·ч; Фрм – годовой производственный фонд времени рабочего места при односменной работе, чел. Явочное число рабочих зоны ЕО:  Явочное число рабочих цеха:  Явочное число рабочих АТП:  Штатное (списочное) число рабочих РШ, чел, определяется по формуле:  (4.31) (4.31) где Фд – действительный (эффективный) годовой фонд штатного рабочего при односменной работе, т.е. с учетом отпусков, отсутствие на рабочем месте по уважительным причинам, таким как болезнь, курсы повышения квалификации и т.п., ч. Штатное число рабочих цеха:  Штатное число рабочих зоны:  Штатное число рабочих АТП:  4.5 Расчет числа постов для зон ТО и ТР Количество постов ЕО, ТО-1, ТО-2, ТР n, шт., определяется по формуле:  (4.32) (4.32)где Тгi – годовая трудоемкость работ зоны ЕО, ТО-1, ТО-2 или ТР, чел·ч; Кн – коэффициент неравномерности загрузки постов; Рп – среднее количество исполнителей, одновременно работающих на одном посту, чел (может быть не целым числом, но обязательно кратным количеству работающих в данной зоне или на участке); Кисп – коэффициент использования рабочего времени поста; tсм – продолжительность работы смены, ч; Ссм – количество смен. Количество постов ЕО:  Количество постов ТО-1:  Количество постов ТО-2:  Количество постов ТР:  Трудоемкость работ в зоне ТО Тг’1(2) , чел·ч, определяется по формуле:  (4.33) (4.33)где КТР1(2) –доля сопутствующего ремонта (ТСП1(2)), зависящая от года выпуска автомобилей, принимается в пределах 0,15…0,20 или по данным АТП; Сд – доля диагностических работ (10%).   Резервное количество постов ТР nрез, шт., определяется по формуле:  (4.34) (4.34)где Крез – коэффициент неравномерности поступления автомобилей на зону ТР (принимается значение 1 – 1,5) nрез = (1,5 – 1) ∙ 15 = 8 постов Общее количество постов текущего ремонта определяется по формуле  (4.35) (4.35)nТР = 15+8= 23 поста Все расчетные и принятые показатели приведены в таблице 4.3. Т а б л и ц а 4.3 – Расчетные показатели

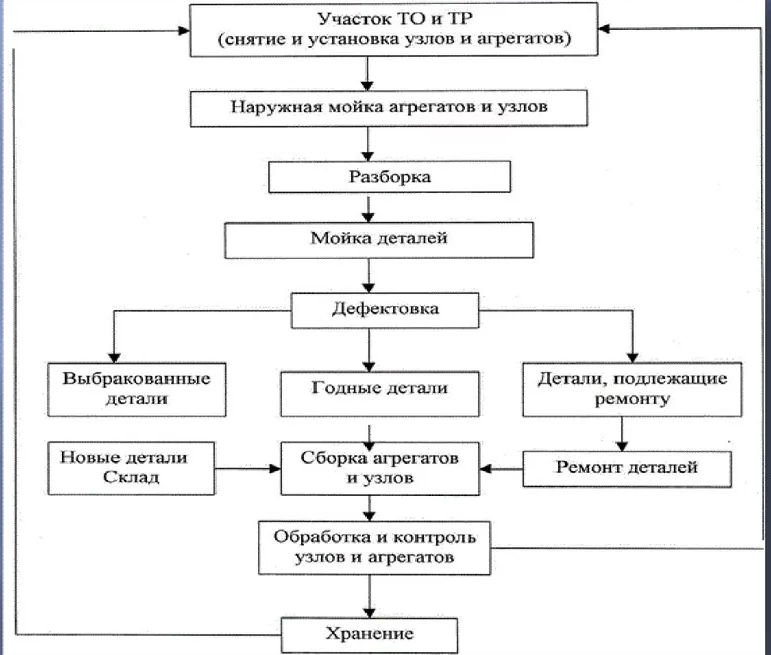

Таким образом, самые высокие значения по всем показателям имеет зона ежедневного обслуживания (ЕО). Общая годовая трудоемкость работ по ТО и ТР составляет 96931,76 чел·ч. Штатное количество рабочих на АТП составляет 57 человек, явочное – 49 человек. Штатное число рабочих зоны составляет 7 человек, агрегатного цеха – 5 человека. 5. Организационно-технологическая часть 5.1 Выбор метода организации производства ТО и ТР в АТП Для АТП принят метод, основанный на формировании ремонтных подразделений по технологическому принципу (метод технологических комплексов) с внедрением централизованного управления производством. Основные организационные принципы этого метода заключаются в следующем: Управление процессом ТО и ремонта подвижного состава в АТП осуществляется централизованно отделом (центром) управления производством. Организация ТО и ремонта в АТП основывается на технологическом принципе формирования производственных подразделений (комплексов), при котором каждый вид технического воздействия (ЕО, ТО-1, ТО-2, Д-1, Д_2, ТР автомобилей, ремонт агрегатов) выполняется специализированными подразделениями. Подразделения (бригады, участки и исполнители), выполняющие однородные виды технических воздействий, для удобства управления ими объединяются в производственные комплексы: - комплекс технического обслуживания и диагностики (ТОД); - комплекс текущего ремонта (ТР); - комплекс ремонтных участков (РУ). 4. Подготовка производства (комплектование оборотного фонда, доставка агрегатов, узлов и деталей на рабочие места и с рабочих мест, обеспечение рабочим инструментом, перегон автомобилей в зонах ожидания ТО и ремонта и т.д.) осуществляется централизованно комплексом подготовки производства (КПП). 5. обмен информацией между отделом управления и всеми производственными подразделениями базируется на двухсторонней диспетчерской связи, средствах автоматики и телемеханики. 5.2 Разработка схем технологического процесса в подразделениях ТО-2 предназначено для поддержания автомобилей в технически исправном состоянии, выявления и предупреждения отказов и неисправностей, а также снижения интенсивности изнашивания деталей, узлов и механизмов путем проведения установленного комплекса работ: >контрольно-смотровых и диагностических; >смазочно-регулировочных; >электротехнических; >арматурных и других видов работ. ТО-2 имеет то же назначение, что и ТО-1, но проводится большем объеме, с проведением углубленной проверки параметров работоспособности автомобиля (и не только в целях выявления различных неисправностей, но и для определения возможного ресурса пробега без проведения текущего ремонта по ходу дальнейшей эксплуатации автомобиля), а также устранения обнаруженных неисправностей путем замены неисправных легкодоступных деталей и даже узлов. Для проведения такого объема работ автомобили, в день проведения ТО-2, снимаются по Положению с эксплуатации на линии сроком до одних суток. За это время автомобиль должен быть подготовлен по техническому состоянию так, чтобы гарантировалась его надежная, безаварийная работа на линии, по возможности без постановки на текущий ремонт до следующего ТО-2.  Рисунок 1 – Схема технологического процесса зоны ТО-2 Агрегатный цех предназначен для выполнения разборочно-сборочных и ремонтно-восстановительных работ по двигателю, коробке передач, переднему и заднему мостам и другим агрегатам, механизмам и узлам, снятым с автомобиля для текущего ремонта. При необходимости текущего ремонта агрегатов или механизмов автомобиль заезжает в зону текущего ремонта, где с него снимают неисправные агрегаты или механизмы и отправляют их на участок мойки агрегатов. После мойки агрегаты или механизмы отправляют на агрегатный участок, где проверяется их техническое состояние. После они разбираются, негодные детали выбраковываются, годные отправляются на комплектовку, а требующие ремонта – ремонтируются. После ремонта детали также отправляют на комплектовку, а вместо негодных, на комплектовку поставляются новые со склада. Затем агрегаты или механизмы собирают и отправляют на промежуточный склад или сразу устанавливают на автомобиль. Контроль качества выполнения работ ведет сам работник агрегатного участка, а также мастер. Блок-схема технологического процесса в агрегатного цеху приведена на рисунке 2.  Рисунок 2 – Блок-схема технологического процесса в агрегатном цеху. 5.3 Выбор формы организации труда, распределение рабочих по постам и рабочим местам. Места зоны ТО-2. По расчетам в зоне ТО-2 штатное число сотрудников 12 человек, явочное 11. Разбивка исполнителей 12 человек по 2 постам показана в таблице 4. Т а б л и ц а 4 - Рабочие места в зоне ТО-2.

Окончание таблицы 4

Для выполнения работ в данной зоне применяется поточный метод. Работа не требует индивидуального мастерства, точности, а также отсутствует индивидуальная ответственность. В этом случае исполнители включаются в состав бригады. Распределение исполнителей агрегатного цеха представлено в таблице 5 Т а б л и ц а 5 – Распределение исполнителей на агрегатном участке

5.4 Подбор технологического оборудования для производственных подразделений. Т а б л и ц а 4.4-Технологическое оборудование зоны ТО-2.

Окончание таблицы 4.4

Т а б л и ц а - 4.5 Технологическое оборудование для агрегатного цеха.

5.5 Расчет производственных площадей проектируемых подразделений. Агрегатный цех Площадь проектируемого участка Fn, м2, определяется по формуле:  (5.1) (5.1)где КП – коэффициент плотности расстановки оборудования; FОБ – суммарная площадь горизонтальной проекции оборудования, м2. Суммарная площадь горизонтальной проекции оборудования агрегатного цеха FОБ составляет 9,39 м2.  Площадь агрегатного цеха составляет 46,95 м2. План агрегатного цеха представлен в графической части курсового проекта на листе №1 «План агрегатного цеха» Зоны АТП Площадь зоны ТО-2 Fзоны, м2, при поточном методе технического обслуживания определяется по формуле:  (5.2) (5.2)где Л – длина зоны ТО-2, м; В – ширина зоны ТО-2, м. Ширина зоны ТО-2 В, м, определяется по формуле:  (5.3) (5.3)где bавт – ширина автомобиля, м.  м мДлина зоны ТО-2 Л, м, определяется по формуле:  (5.4) (5.4)где Lл – рабочая длина линии ТО-2, м; а1 – расстояние от автомобиля до наружных ворот (1,2 … 2,0 м). Рабочая длина Lл, м, линии определяется по формуле:  (5.5) (5.5)где Lавт – габаритная длина автомобиля, м; n – число постов; а – расстояние между автомобилями (1,5 … 2,0 м), м.  м м м м м м м м м м м м м м м м м2 м2 м2 м2 м2 м2 м2 м2Площадь зоны ТО-2 составляет 145,1 м2 План зоны ТО-2 представлен в графической части курсового проекта на листе №2 «План зоны ТО-2». 5.6 Проектирование генерального плана АТП Расчет площадей производственных подразделений, необходимых для проектирования генерального плана АТП представлен в таблице 5.1 Т а б л и ц а 5.1 – Расчет площадей производственных подразделений

Окончание таблицы 5.1

На территории АТП должны быть расположены следующие объекты: административный и производственный корпуса, контрольно-пропускной пункт (КПП), открытые стоянки для подвижного состава и топливозаправочный пункт (ТЗП). Производственный корпус включает себя зоны технического обслуживания и текущего ремонта, также производственные участки – цеха. Зона ЕО располагается отдельно от корпуса, на территории АТП. Стационарные топливозаправочные пункты расположены на максимально дальнем расстоянии от остальных объектов предприятия, в соответствии с правилами техники безопасности. Общая вместимость топливных резервуаров не превышает 300 м3. Количество топливораздаточных колонок принято из расчета того, что на 1 колонку приходится 150 грузовых автомобилей. Так как на предприятии числится 270 грузовых автомобилей, тогда необходимо иметь не менее 2 колонок на ТЗП. Схема движения автотранспорта на площадках ТЗП принята односторонней. Общая площадь озеленения и насаждений составляет 2139,36 м2. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||