Автоматизация системы дозирования и смешивания компонентов комбикормов. Автоматизация системы дозирования и смешивания компонентов комби. 1. Обоснование функциональной схемы системы автоматизации процесса дозирования сыпучих материалов

Скачать 1.63 Mb. Скачать 1.63 Mb.

|

|

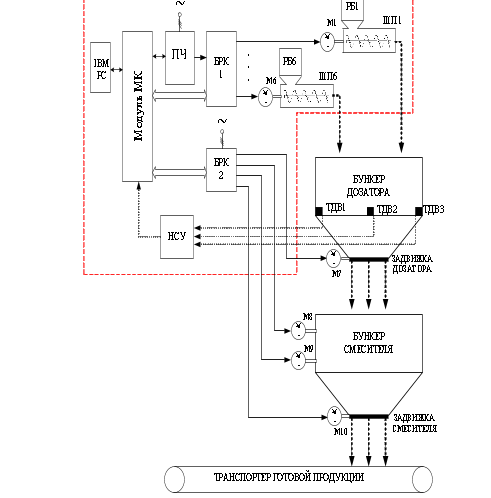

1. Обоснование функциональной схемы системы автоматизации процесса дозирования сыпучих материалов Для обеспечения высокой надежности программно-аппаратный комплекс должен состоять как минимум из трех уровней. На нижнем уровне расположены датчики и исполнительные механизмы. Средний уровень включает контроллер управления. Верхний уровень - автоматизированное рабочее место оператора на базе персонального компьютера. Процесс дозирования требует максимальной точности дозирования при заданной производительности. Функциональная схема системы автоматизации процесса дозирования сыпучих материалов представлена на рисунке 1.  Рис.1 - Функциональная схема системы автоматизации процесса дозирования сыпучих материалов На рисунке 1 приняты следующие обозначения: ПЧ – преобразователь частоты; КМ – контактор; НСУ – нормирующий суммирующий усилитель; М – асинхронный двигатель; ТДВ – тензодатчик веса; ШП- шнековый питатель; РБ- расходный бункер; SQC – концевые выключатели (SQC1 – SQC4). Опорный сигнал веса добавляется ко входу регулятора веса, запрограммированному в контроллере, входной сигнал от усилителя нормализации пропорционален текущему весу. Выходной сигнал регулятора веса является ссылкой на частоту преобразователя и, следовательно, на скорость вращения мотор-редуктора шнека. По мере заполнения бункера разница между целевой и фактической массой в бункере уменьшается, что приводит к снижению скорости электропривода. Двигатель останавливается на низкой скорости, что положительно сказывается на точности дозирования. По окончании работы первого шнека начинает работать второй и так далее, пока загрузочная воронка не заполнится. Как только дозирующий бункер заполнен и все шнеки выключены, на узел реверсивного стартера подается управляющий сигнал, который включает двигатель клапана и открывает его. Вся дозированная масса выливается в бункер миксера. Смеситель работает в соответствии с установленным временем, по истечении времени перемешивания двигатель смесителя выключается и открывается задвижка смесительного бункера. Также включается двигатель конвейера готовой продукции. Конвейер готовой продукции будет работать в указанное время. Исходя из функциональной схемы, в процессе проектирования следует выбрать следующее оборудование. Двигатели винтовых питателей; Преобразователь частоты; Стартовое оборудование; Тензодатчики, датчики положения; Нормализующий суммирующий усилитель; Кабели, выключатели; Источники питания; Контроллер, реле коммутации и компьютер. 2. Выбор редуктора и электродвигателя шнековых питателей При проектировании системы дозирования сыпучих материалов необходимо правильно выбрать мощность двигателя и скорость вращения винтового питателя. Согласно проектному заданию известны параметры механизма и желаемая производительность системы. Производительность винтового питателя прямо пропорциональна скорости вращения механизма и определяется по формуле:

где D - внешний диаметр шнека; d – диаметр вала; S – шаг винта шнека; n- скорость вращения шнекового питателя; - коэффициент производительности. Чтобы определить скорость вращения шнекового питателя, которая необходима для обеспечения заданной производительности системы, выразим ее по формуле (1):

где К3 – коэффициент запаса, К3=1,1-1,3;  Для горизонтального шнека пассивная область целиком размещается на шнеке при условии S/D≤1 и следовательно применима формула:

Тогда по формуле (2) рассчитываем скорость вращения шнекового питателя:  Секундная производительность

Удельный расход энергии

где =0,8- коэффициент трения; L- длина шнека;  - насыпная объемная масса материала (кг/м3). - насыпная объемная масса материала (кг/м3).Расчетная мощность на валу привода

. .Расчетный момент сопротивления на валу

. .Условия выбора электродвигателя, редуктора и мотор-редуктора: Мощность электродвигателя:  ; ;Скорость вращения вала:  . .Принимаем мотор-редуктор: цилиндрический двухступенчатый 2МРЦ-200 Таблица 1 – Параметры мотор-редуктора 2МРЦ-200.

Выставляем на мотор-редукторе передаточное число равное 6,3 со скоростью 230 об/мин. Основные характеристики двигателя сведены в таблицу 2. Таблица 2 – Паспортные данные АИР180М4

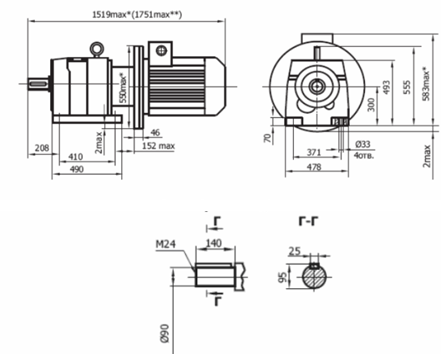

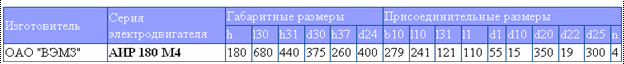

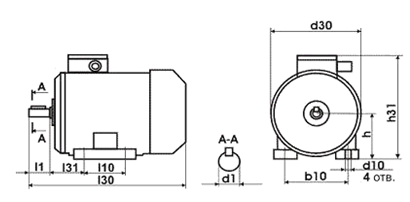

Производитель: ОАО «Владимирский электромоторный завод» - ОАО «ВЭМЗ» (Россия, Владимир).  Рисунок 1 – Габаритные и присоединительные размеры 2МРЦ-200 Таблица 3 – Габаритные и присоединительные размеры   Рисунок 2 – Габаритные и присоединительные размеры АИР180М4 3. Выбор силового электрооборудования 3.1 Выбор преобразователя частоты Поскольку технологический процесс не требует одновременной работы двух и более червяков, все двигатели подключаются к одному преобразователю частоты по очереди переключателем силовых стартеров. Выбранный привод должен быть рассчитан на мощность мотор-редуктора, т.е. 30 кВт. Суммарная номинальная мощность двигателя определяется по формуле(8)

где Q – реактивная мощность двигателя:

. .По формуле (8) вычислим полную мощность двигателя:  . .Определим номинальный ток двигателя:

. .Принимаем к установке преобразователь частоты типа АТ06-37 производства Корпорации Триол (Россия). Параметры приведены в таблице 4. Таблица 4 – Паспортные данные ПЧ

Таблица 5 – Функциональные возможности ПЧ.

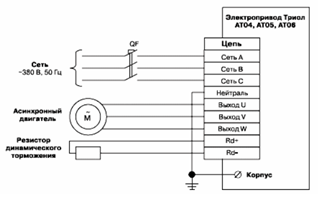

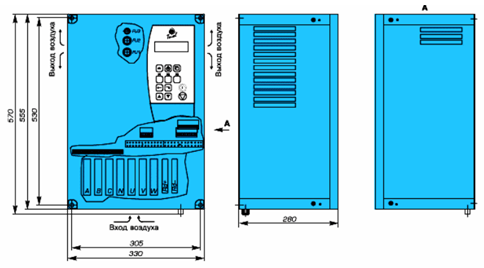

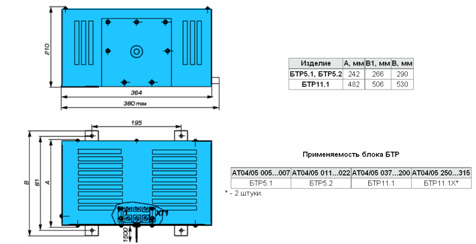

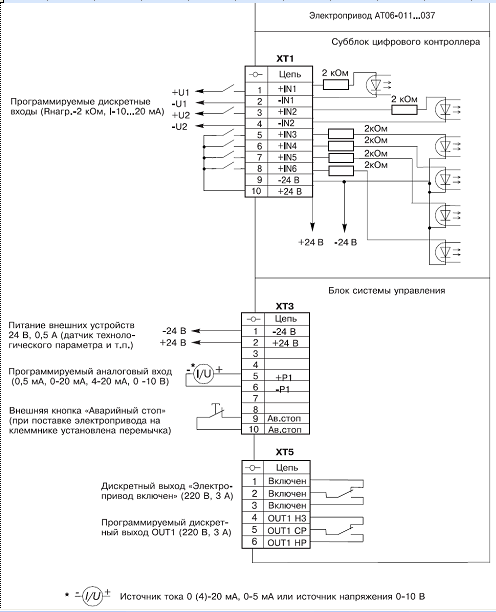

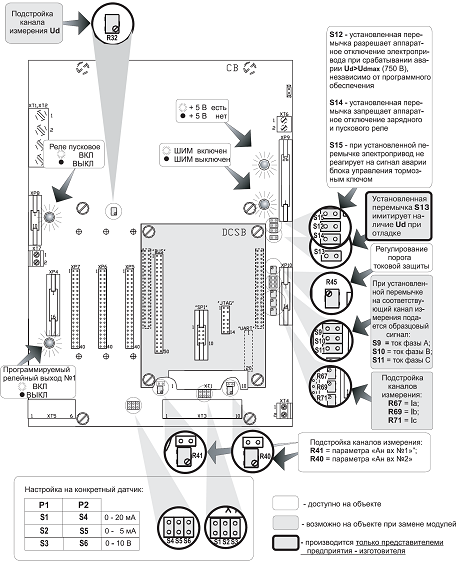

Данный ПЧ полностью отвечает нашим требованиям.  Рисунок 3 – Схема подключения силовых цепей  Рисунок 4 – Габаритные и присоединительные размеры АТ06-37 исполнение IP21 (основное исполнение)  Рисунок 5 – Габаритные и присоединительные размеры блока тормозного резистора (БТР11.1)  Рисунок 6 – Схема подключения электроприводов (цепи управления) Триол АТ06-37  Рисунок 7 – Размещение органов настройки на базовом модуле СУ электроприводов АТ04/05 Таблица 6 - Назначение клеммников цепей управления

|

,

, ,

, ,

, ,

, ,

, ,

, ,

, , В

, В , кВт

, кВт ,%

,%

, %

, % , об/мин

, об/мин

,

, ,

, ,

,