Проектирование участка цеха механической обработки детали «Рычаг» в условиях серийного производства. Пояснительная записка. 1 Общая часть 1 Описание конструкции детали

Скачать 1.88 Mb. Скачать 1.88 Mb.

|

Таблица 4.4 - Норма штучно-калькуляционного времени по операциям

Используя данные таблицы, определяется трудоемкость в часах: Трудоемкость обработки одной детали где Трудоемкость годового приведенного выпуска деталей Tpr = Определение потребного количества оборудования и его загрузки Исходя из трудоемкости обработки годового, приведенного выпуска продукции на каждой операции рассчитывается потребное количество станков. Расчетное количество станков на каждой операции Принятое количество станков Коэффициент загрузки оборудования на каждой операции Кз, %, определяют по формуле Средний коэффициент загрузки оборудования на участке определяют по формуле где Если Результаты расчетов сводятся в таблицу 4.5 Таблица 4.5 – Количество оборудования и его загрузка

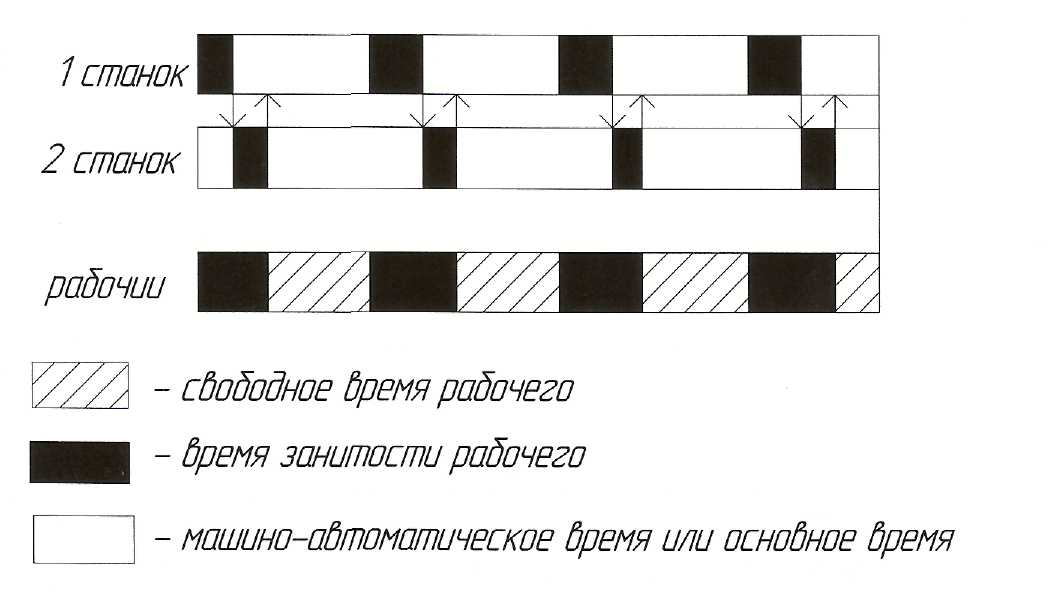

Рисунок 7 - График загрузки оборудования Рисунок 7 - График загрузки оборудованияОпределение численности промышленно-производственного персонала Анализ возможности многостаночного обслуживания. Многостаночное обслуживание является одним из направлений повышения эффективности производства, так как обеспечивает сокращение численности производственных рабочих и рост производительности труда. Многостаночное обслуживание применяется на станках с достаточно высоким уровнем автоматизации при наличии нескольких одинаковых станков, выполняющую одну и ту же операцию, т.е. станков-дублеров. Количество станков-дублеров, которые может обслуживать один рабочий, где  Рисунок 8 - График многостаночного обслуживания на ведущей операции Таблица 4.6 - Применение многостаночного обслуживания

Определение количества производственных рабочих. Расчет численности производственных рабочих  (4.14) (4.14)где один рабочий, штук Таблица 4.7 - Расчет численности производственных рабочих

Количество рабочих определяют, укрупнено в процентном отношении от количества производственных рабочих, по нормам обслуживания рабочих мест. Для серийного производства рекомендуется, численность вспомогательных рабочих 15-20 % от численности производственных рабочих. Численность наладчиков по каждому типу станков определяется по формуле где Для ЧПУ Для остальных При определении профессий и разрядов вспомогательных рабочих следует применять следующие разряды: Наладчик оборудования – 5 разряд (14 человек) Слесарь по ремонту – 5 разряд (1 человек) Контролёр – 3 разряд (1 человек) Транспортный рабочий – 3 разряд (1 человек) Мастер - 10 разряд (1 человек) | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||