ремонт системы охлаждения. кп 4 курс. 1. Общая часть Краткая характеристика ремонтной мастерской

Скачать 390.7 Kb. Скачать 390.7 Kb.

|

|

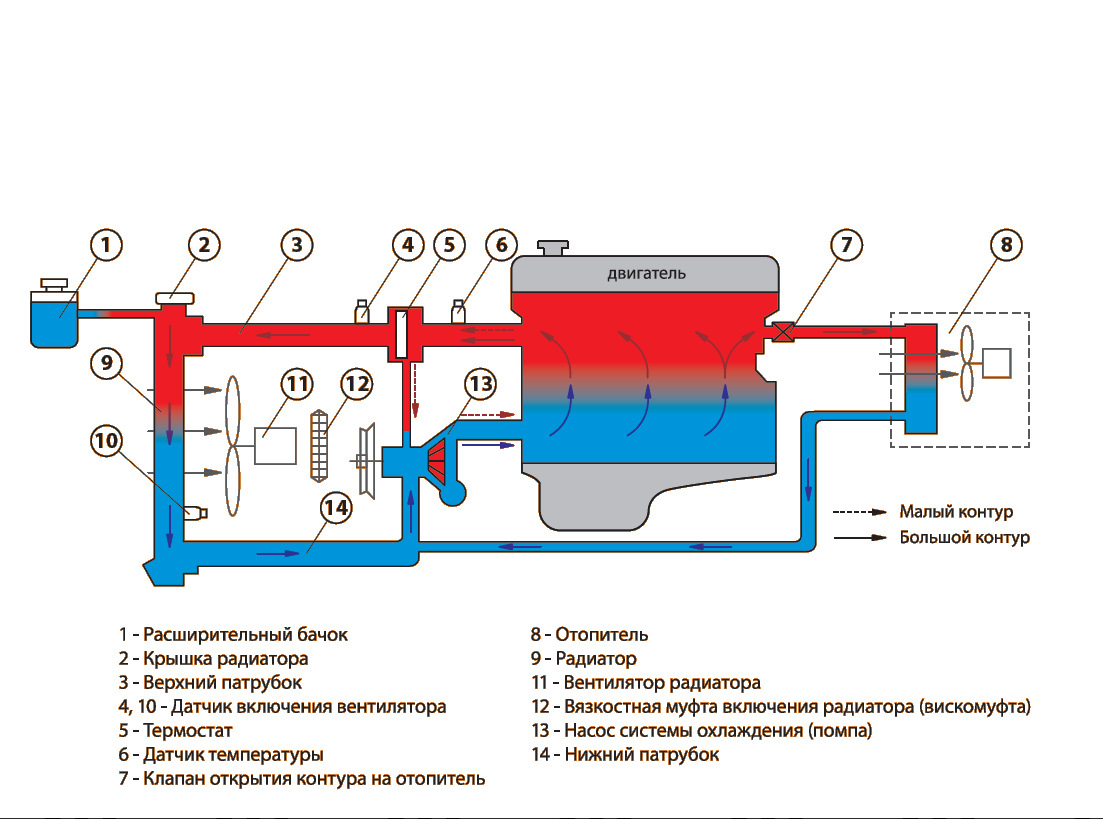

2.2 Техническая характеристика деталей системы охлаждения двигателя внутреннего сгорания. Система охлаждения двигателя внутреннего сгорания — совокупность устройств, обеспечивающих подвод охлаждающей среды к нагретым деталям двигателя и отвод от них в атмосферу лишней теплоты, которая должна обеспечивать наибольшую степень охлаждения и возможность поддержания в требуемых пределах теплового состояния двигателя при различных режимах и условиях работы. Схема системы охлаждения.  Радиатор соединен трубкой с расширительным бачком. Горловину радиатора закрывает пробка, оснащенная предохранительным клапаном, сбрасывающем излишек нагретой жидкости из радиатора в расширительный бачок, а также впускной клапан, дающий возможность возврата жидкости в радиатор в случае снижения температуры двигателя. У пробки в положении «закрыто» выступы должны прилегать к бачку. Уровень жидкости проверяется на расширительном бачке. В случае снижения уровня жидкости ниже метки «MIN», необходимо ее долить столько, чтобы уровень поднялся до отметки «MAX» Насос охлаждающей жидкости, установленный в передней части корпуса двигателя, приводится в движение зубчатым ремнем механизма газораспределения. В жидкостных системах охлаждения поршневых двигателей охлаждающая жидкость циркулирует по замкнутому контуру, а тепло рассеивается в окружающую среду с помощью обдуваемого воздухом радиатора. Основные части жидкостной системы охлаждения: Рубашка охлаждения представляет собой полость, огибающую части двигателя, требующие охлаждения. Циркулирующая по рубашке охлаждения жидкость отбирает у них тепло и переносит его к радиатору. Насос охлаждающей жидкости, или помпа — обеспечивает циркуляцию жидкости по контуру охлаждения. В некоторых двигателях, например мини-тракторов, может применяться термосифонная система охлаждения — то есть система с естественной циркуляцией охлаждающей жидкости, в которой этот насос отсутствует. Может приводиться в движение либо через ременную передачу от вала двигателя, либо от отдельного электродвигателя. Термостат — предназначен для поддержания рабочей температуры двигателя. Термостат перенаправляет охлаждающую жидкость по малому кругу — в обход радиатора, если температура не достигла рабочей. Радиатор системы охлаждения обычно имеет пластинчатую структуру, которая обдувается снаружи потоком воздуха. Обычно для изготовления радиатора используют алюминий, но могут применить и другие материалы хорошо проводящие тепло. К примеру, для изготовления масляных радиаторов не редко применяют медь. Вентилятор необходим для нагнетания дополнительного воздуха для обдува радиатора, в том числе во время остановок и при движении на малой скорости. В старых моделях автомобилей вентилятор приводили в движение от вала двигателя с помощью ременной передачи, но в современных автомобилях, за исключением крупных грузовиков, он работает от электродвигателя. Расширительный бак содержит запас охлаждающей жидкости. С атмосферой расширительный бак сообщается через клапан, поддерживающий избыточное давление охлаждающей жидкости при работе, что позволяет двигателю работать при большей температуре, не допуская кипения охлаждающей жидкости. В старых моделях автомобилей часто расширительные бачки отсутствовали и запас охлаждающей жидкости находился в верхнем бачке радиатора. С распространением антифризов на основе этиленгликоля использование расширительного бака стало обязательным, т.к. при нагреве специальная жидкость имеет свойство расширяться. 2.3 Дефектация деталей. 2.3.1. Разработка карты дефектовки и технологического процесса ремонта деталей системы подачи воздуха дизельного двигателя внутреннего сгорания. Таблица 2.

Продолжение таблицы 2

2.3.2 Дефектация деталей системы охлаждения двигателя внутреннего сгорания. Система охлаждения двигателя автомобиля состоит из большого количества отдельных ее частей — радиатора, вентилятора, системы патрубков, датчиков. При некорректной работе хотя бы одного элемента хуже начинает работать вся система. Поэтому причиной поломки может быть: Засорение радиатора; Неисправная помпа; Некорректная работа термостата; Неисправность вентилятора охлаждения; Разгерметизация системы; Неисправность датчика температуры; Низкий уровень охлаждающей жидкости; Негерметичность клапана пробки радиатора Проверка герметичности системы охлаждения осуществляется при помощи специального прибора. Прибор устанавливают вместо пробки на голову радиатора или расширительного бачка, затем устройство создает избыточное давление в системе охлаждения 0,05-0,07 МПа. При таком давлении не допускается протекание жидкости из системы. В случае неисправности системы охлаждения протекание жидкости легко обнаруживается по падению уровня охлаждающей жидкости, а также по мокрым следам. Негерметичность соединений шлангов и фланцев патрубков устраняется подтяжкой их креплений. Поврежденные краники, пробки и шланги подлежат замене на новые. Протекание жидкости через трещины в баке или в радиаторе устраняют запаиванием или заклеиванием. Незначительное протекание жидкости через радиатор может быть устранено при помощи специального герметика, который добавляется в радиатор вместе с охлаждающей жидкостью. Однако герметик устраняет протекание лишь на время и может оказать вредное воздействие на систему охлаждения в целом. Это вызвано тем, что герметик, попадая в радиатор, откладывается не только на поврежденном участке, но также и на остальных поверхностях, в результате этого увеличивается количество отложений на внутренней поверхности элементов системы охлаждения. Эти отложения могут ухудшить циркуляцию охлаждающей жидкости в системе охлаждения, и в результате этого нужно будет менять не только негерметичный радиатор, но также и проводить промывку всей системы охлаждения. При вытекании жидкости через дренажное отверстие жидкостного насоса необходимо снять насос с автомобиля и произвести его ремонт или замену. Если вытекание обнаружилось во время обкатки автомобиля, то оно может быть результатом незаконченной приработки деталей уплотнения, в этом случае нет необходимости устранять протечку, она пропадет сама. Не разрешается устранять протечку закрытием дренажного отверстия, так как в дальнейшем это приведет к попаданию охлаждающей жидкости в подшипники насоса, что, в свою очередь, приведет к их разрушению. Перегрев двигателя автомобиля характеризуется повышением температуры охлаждающей жидкости, что, в свою очередь, может привести к ее закипанию. Перегрев может возникнуть в результате следующих причин: недостаточного уровня охлаждающей жидкости; из-за пробуксовки или обрыва ремня привода жидкостного насоса от зубчатого ремня газораспределительного механизма; в результате засорения воздушных проходов в сердцевине радиатора; из-за отложений загрязнений и накипи в радиаторе и на стенках рубашки охлаждения; по причине неисправности электровентилятора; в результате поломки крыльчатки жидкостного насоса; из-за неисправности термостата. При перегреве двигателя охлаждающая жидкость увеличивается в объеме, это может привести к ее вытеканию через пробку распределительного бака. При сильном увеличении температуры (свыше 110 °С) охлаждающая жидкость закипает, значительно увеличивается в объеме, в результате этого происходит сильное увеличение давления внутри системы охлаждения, и герметичность радиатора может нарушиться. Кроме того, в результате перегрева происходит падение мощности двигателя из-за ухудшения наполнения цилиндров горючей смесью. Помимо этого при перегреве падает давление моторного масла и происходит его частичное выгорание, в результате этого происходит усиленное изнашивание поршневой группы и цилиндров. При длительной работе двигателя с повышенной температурой происходит заклинивание поршней в цилиндрах, что приводит к поломке двигателя. Поэтому при первых признаках перегрева необходимо сразу приступить к их устранению. Пробуксовка ремня Привода жидкостного насоса может происходить в результате его слабого натяжения или замасливания. Натяжение ремня вентилятора происходит в результате его ослабления. Кроме перегрева двигателя признаками пробуксовки являются подергивание стрелки амперметра, а также недозаряд аккумуляторной батареи. Проверка натяжения ремня осуществляется по прогибу ремня в результате приложения к нему определенного усилия. Для этого лучше всего применять специальное динамометрическое устройство, которое состоит из планки и динамометра со шкалой. При измерении прогиба планку опирают на шкивы ремня, затем, надавливая на ручку до упора, снимают со шкалы значение приложенного к ремню усилия. При регулировке натяжения ремня нужно учитывать, что при недостаточном натяжении ремня на больших оборотах двигателя из-за пробуксовки он будет нагреваться, и это приведет к его износу и расслоению. Однако при сильном натяжении ремня происходит ускоренный износ подшипников жидкостного насоса и генератора. Кроме того, чрезмерное натяжение приводит к вытягиванию и разрушению ремня. Для того чтобы удалить замасливание ремня, необходимо протереть ремень и ручьи приводных шкивов тряпкой, смоченной в бензине. Засорение воздушных проходов в сердцевине радиатора определяют при внешнем осмотре. Засорение проходов удаляют прочисткой щеткой с длинной щетиной, после этого их промывают струей воды и продувают сжатым воздухом. Засорение и образование накипи в рубаке охлаждения и в радиаторе ухудшает теплоотдачу и в результате этого вызывает перегрев двигателя. Для устранения этого необходимо промыть систему охлаждения специальным составом, затем промыть ее чистой водой и заправить охлаждающей жидкостью. Переохлаждение двигателя, как правило, вызвано неисправностью термостата. Работа двигателя при низкой температуре охлаждающей жидкости может привести с усиленному изнашиванию деталей кривошипно-шатунного механизма и к потере мощности по причине ухудшения условий смазки. При ремонте или замене элементов системы охлаждения необходимо полностью или частично слить охлаждающую жидкость. Для этого следует отвернуть сливные пробки или краники и открыть крышку радиатора или расширительного бачка. Для того чтобы можно было после ремонта вновь использовать жидкость, сливать ее следует в чистую посуду. Необходимо ежедневно проверять натяжение ремня привода жидкостного насоса и генератора, а также контролировать уровень охлаждающей жидкости и ее протекание. Во время работы двигателя, а также после его остановки уровень жидкости повышен из-за ее температурного расширения. Поэтому контроль уровня жидкости осуществляется на холодном двигателе. В качестве охлаждающей жидкости чаще всего применяют «Тосол-А40» и «Тосол-А65». Не допускается попадание в охлаждающую жидкость нефтепродуктов, потому что это приводит в резкому вспениванию охлаждающей жидкости, что, в свою очередь, приводит к перегреву двигателя. Кроме этого из-за вспенивания может произойти выброс жидкости из радиатора или расширительного бака. Для автомобилей, которые эксплуатируются круглогодично в южных регионах страны или в районах средней полосы и Севера в теплое время года, допускается заливать в качестве охлаждающей жидкости чистую или дистиллированную воду. Для этого сливают низкозамерзающую жидкость, затем заливают до полного уровня воду, запускают двигатель и прогревают его до температуры 80-90 °С. После этого двигатель останавливают, воду сливают и окончательно заполняют системы чистой водой. Однако следует учитывать, что применение даже чистой и мягкой воды приводит к образованию накипи. Если в системе охлаждения установлен алюминиевый радиатор, то не рекомендуется применять в качестве охлаждающей жидкости воду, так как это может привести к окислению трубок. Через каждые 60 000 км пробега или через два года эксплуатации необходимо производить замену тосола на новый. Замена охлаждающей жидкости осуществляется в следующем порядке: снимается пробка заливной горловины расширительного бачка; открывается кран отопителя салона кузова; выворачиваются сливные пробки радиатора и блока цилиндров; сливают охлаждающую жидкость в посуду. После того как старый тосол слить необходимо залить в систему охлаждения воду и дать двигателю поработать 3-4 минуты, после этого воду сливают и заливают новый тосол. При снижении уровня жидкости за счет её испарения в систему охлаждения необходимо долить воды. Таблица 3. Дефектовка деталей системы охлаждения.

Продолжение таблицы 3.

2.4.Разработка технологического процесса восстановления деталей системы охлаждения двигателя внутреннего сгорания. Проверка технического состояния деталей и их ремонт. Снятие и установка радиатора, водяного насоса. Операции, наиболее часто применяемые при ремонте системы охлаждения. Технологический процесс таблица 3.

Продолжение таблицы 3

III. Организационно-расчетная часть 3.1. Нормирование работ, выполняемых на ремонтном предприятии (участке) Техническое нормирование устанавливает норму времени, т. е. время, потребное для выполнения заданной операции в определенных производственных По норме времени на операцию подсчитывают затраты времени на всю программу выпуска деталей, определяют необходимое число рабочих, станков, количество электроэнергии, устанавливают потребности в шлифовальных кругах. В соответствии с нормами времени составляется производственный план участка, цеха, завода в целом. В зависимости от затрат времени производится оплата труда рабочих. Время, затрачиваемое на операцию, характеризует производительность труда. Чем меньше времени тратится на одну операцию, тем больше деталей будет обработано за час или смену, т. e. тем выше производительность труда. Главная задача технического нормирования - это обеспечение более высоких темпов роста производительности труда на выявление и использование резервов повышения производительности труда, которые направлены на разработку и установление технических обоснованных норм на различные работы с учетом наиболее полного и эффективного использования имеющейся техники. Календарное планирование работы мастерской производим с учетом сроков: 1. Планировать техническое обслуживание и ремонт машин необходимо по круглогодовому графику, с учетом занятости их на сельскохозяйственных работах; 2. Мастерская должна быть загружена равномерно в течение года; 3. Техническое обслуживание тракторов и автомобилей распределяется примерно в равных объемах на каждый месяц; 4. Большинство тракторов рекомендуется ремонтировать в осенне-зимний период 70-80%, остальные 20-30% можно ремонтировать во II и III кварталах; 5. Автомобили равномерно эксплуатируются в течение года, на 60-70% сущих ремонтов следует отнести к осенне-зимнему периоду; 6. Сельскохозяйственные машины работают сезонно, поэтому ремонт обходимо планировать после освобождения их от полевых работ; 7. Ремонт комбайнов рекомендуется проводить во II и IV кварталах; 8. Текущий ремонт машин и оборудования животноводческих ферм следует планировать на пастбищный период; 9. Техническое обслуживание машин и оборудования животноводческих ферм можно проводить и во время нахождения животных на ферме. Загрузка тракторов и автомобилей по месяцам разная. Для зоны, в которой находится Воронежская область, в процентах она выглядит следующим образом и представлена в таблице 6. Таблица 6 - Распределение загрузки тракторов и автомобилей по месяцам года, %

Площади, изображающие различные виды тракторов, штрихуются относительно друг к другу.     Ремонт тракторов ТО тракторов Ремонт комбайнов ТО автомобилей 3.2. Расчет производственного фонда времени. Рабочее время исполнителя делится на время работы и время перерывов в работе. Время работы - это период, в течение которого рабочие производят действия, связанные с выполняемой им работой. Оно включает в себя затраты времени, как на выполнение производственного задания, так и на работы, не предусмотренные производственным заданием. Время работы, не предусмотренное производственным заданием - это время случайной работы, Время работы по выполнению производственного задания - это период времени, который затрачивается рабочим на подготовку и на непосредственное выполнение полученного задания. Учитывая, что мастерская работает по 6-дневной рабочей неделе с одним выходным и 7-ми часовым рабочим днем, а в предвыходной с 6-ти часовым рабочим днем, то расчет фонда времени ведем в следующем порядке. Он рассчитывается по календарю и режиму работы конкретного предприятия участка, на планируемый период. Номинальный фонд времени рабочего за один год определяется по формуле:  где, ДР – количество рабочих дней в году; tсм – продолжительность смены (в часах); ДП – количество праздничных и предвыходных дней; tп – продолжительность смены в предпраздничный день.  Действительный фонд времени рабочего определяем по формуле:  где, До – количество отпускных дней рабочего;  η – коэффициент, учитывающий невыход рабочего на работу по уважительным причинам; Определение штата мастерской Количество производственных рабочих мастерской определяется по формуле:  где ТС – суммарная годовая трудоемкость работ центральной ремонтной мастерской. ФД – действительный фонд времени рабочего за год. Суммарная годовая трудоемкость участка – 17000 чел-час.  Число вспомогательных рабочих составляет 10-15% от числа основных производственных рабочих.  где Р% - среднее арифметическое процента вспомогательных рабочих от числа основных.  Принимаем 1 (одного) вспомогательного рабочего Число инженерно-технических работников, служащих и младшего обслуживающего персонала принимают соответственно 8-10%; 2-3%; 2-4% от суммы производственных и вспомогательных рабочих. Принимаем максимальные значения – 10%; 3%; 4%.   Принимаем 1 (одного) рабочего слесаря-инструментальщика, выполняющего обязанности комплектовщика. Исходя, из расчетов данную мастерскую будет обслуживать 15 человек. 3.3. Расчет числа единиц оборудования на ремонтном участке. Планировку участка разрабатывают исходя из принятого технологического процесса, который является основой для выбора состава технологического оборудования при наличии технологических маршрутных карт. Годовые объемы работ, выполняемые с применением отдельных видов технологического оборудования, определяются суммированием трудоемкости всех технологических операций, выполняемых на рассматриваемом оборудовании с учетом годового количества ремонтируемых изделий. Принятое распределение должно давать 100%. Распределение трудоемкости по видам работ участка восстановления основных и базовых деталей представлено в таблице. Таблица 4. - Распределение трудоемкости работ участка восстановления

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||