Курсовая. ВВЕДЕНИЕ(н). 1. Общая часть Описание сварной конструкции изделия

Скачать 1.41 Mb. Скачать 1.41 Mb.

|

Расчет оптовой и отпускной цены предприятия на изделиеРасчет оптовой цены предприятияОптовая цена предприятия на изготавливаемое изделие образуется путем добавления к полной себестоимости размера плановой прибыли предприятия. В данной курсовой работе плановую прибыль примем в размере 15% от полной себестоимости. Цопт = Сп + Пед где Сп – полная себестоимость изделия; Пед – прибыль на изделие; где Р – размер плановой прибыли (15%); ПЕД= 15 ∙ 85669.23/100 = 12850.38 руб. Цопт = 85669.23+ 12850.38 = 98519.61 руб. Расчет отпускной цены предприятия Отпускная цена изделия определяется с учетом НДС и рассчитывается по формуле Цотп = Цопт + НДС где НДС - налог на добавленную стоимость (18%) НДС = 98519.61 ∙ 18/100 = 17733.53 руб. Цотп = 98519.61+17733.53 = 116252.82 руб. Расчет основных экономических показателей производства и реализации продукцииК основным экономическим показателям проекта следует отнести: объем производства, выручку от реализации, затраты на производство, прибыль, чистая прибыль, рентабельность, эффективность капитальных вложений. Расчет показателей осуществляется в следующие последовательности. Расчет годового объема производства Годовой объем производства рассчитывается по формуле  , , где NB - годовой объем выпуска, шт.; Фдо - годовой фонд времени работы оборудования; Тшт - штучное время на изготовление изделия NB = 3690 / 8,65 = 426,59 шт. Расчет выручки от реализации и себестоимости годового выпуска Выручка от реализации определяется по формуле ВР = Цотп ∙ NB , где ВР - выручка от реализации, руб.; Цотп - отпускная цена на изделие, руб.; NB - годовой объем выпуска, шт. ВР = 116252.82 ∙ 426,59 = 49592290.7 руб. Себестоимость годового выпуска определяется по формуле Сгод = Сп ∙ NB где Сгод - себестоимость годового выпуска, руб.; Сп - полная себестоимость изделия, руб.; Сгод = 85669.23 ∙ 426,59 = 36545636 руб. Расчет прибыли и рентабельности Прибыль от реализации определяется по формуле ПР = ВР - Сгод - НДСВ = 49592290-36545636-7564946 = 5481708 руб, где ПР - прибыль от реализации; Вр - выручка от реализации Сгод - себестоимость годового выпуска; НДСв - налог на добавленную стоимость годового объема производства; НДСв = НДС ∙ NB = 17733.53 ∙ 426,59 = 7564946руб., где НДС - налог на добавленную стоимость на изделие Чистая прибыль - это прибыль, остающаяся у предприятия после уплаты налогов. Пч = ПР – НПР Пч = 5481708–1315609.9 = 4166098 руб. где Пч - чистая прибыль; Нпр - налог на прибыль (24%)  , , Нпр= 5481708∙24/100 = 1315609.9 руб. Рентабельность реализации показывает, сколько прибыли от реализации можно получить на 1 рубль затрат  , , где РР - рентабельность, %; Пр - прибыль от реализации; Сгод - себестоимость годового выпуска; РР =5481708 /36545636 ∙100 = 15% Расчет эффективности капитальных вложений Эффективность - это отношение результата к затратам для достижения этого результата. Общеэкономическая эффективность капитальных вложений рассчитывается по формуле: Еп = Пч / К =4166098 / 165324,5 = 25.1 где Еп - коэффициент эффективности капитальных вложений; Пч - чистая прибыль; К - капитальные вложения (Фос). В качестве капитальных вложений можно принять стоимость оборудования с учетом затрат на доставку и монтаж. Рассчитанный таким образом коэффициент сравнивается с нормативным коэффициентом. Если Еп > Ен, то можно говорить о том, что проект эффективен. Ен - нормативный коэффициент экономической эффективности (0,15); После расчета основных экономических показателей заполняется таблица 18. Таблица 18 «Основные экономические показатели»

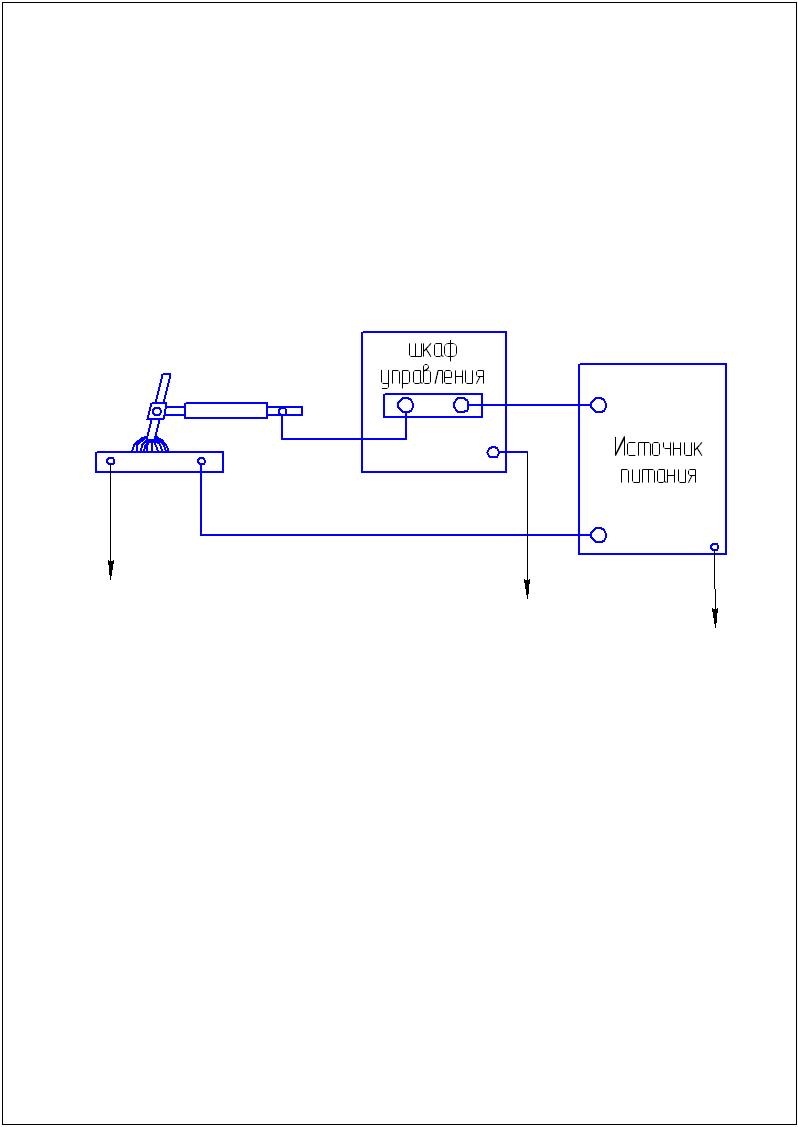

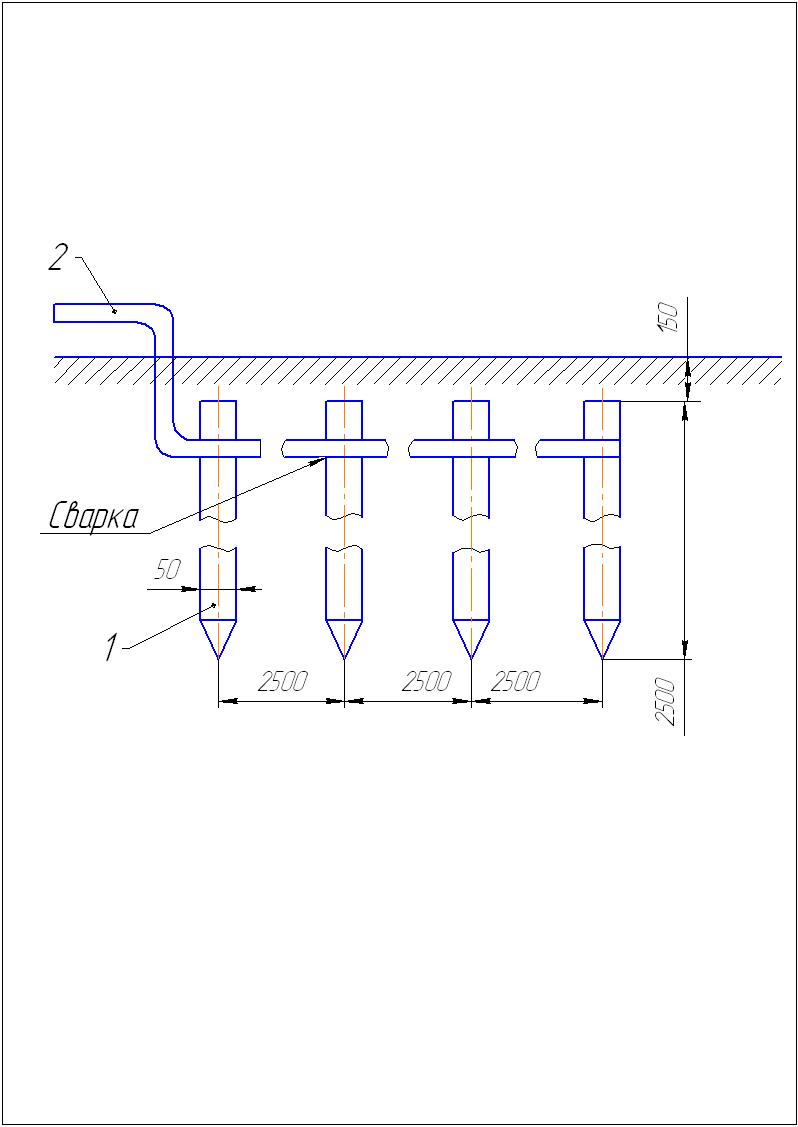

5.ОХРАНА ТРУДА, ТЕХНИКА БЕЗОПАСНОСТИ И ОХРАНА ОКРУЖАЮЩЕЙ СРЕДЫ 5.1.Охрана труда, техника безопасности при выполнении сварочных работ При проектировании, а также при эксплуатации промышленного оборудования необходимо соблюдать правила и нормы по технике безопасности и производственной санитарии. Правила по технике безопасности ГОСТ 12.0.002 – 80 содержит требования технического характера, направленные на защиту рабочего персонала от воз действия предметов и средств труда, безопасную работу оборудования и инструментов. Дуговая сварка изделий в среде защитных газов, под слоем флюса, требует соблюдения определенного комплекса правил техники безопасности и охраны труда, которые должны находить отражение в технологических картах и строго соблюдаться при выполнении сварочных работ. Данные правила закреплены в ГОСТ 12.3.003-86 Работы электросварочные. Требования безопасности: Изменения И-1-VIII-89. В данной работе проведены исследования влияния основных параметров режима электродуговой сварки (силы тока, величины напряжения, скорости сварки) на формообразование металла шва. Анализ опасных и вредных факторов возникающих в ходе выполнения электросварочных работ и пути их устранения Для указанного метода сварки плавлением в той или иной степени существует возможность опасных воздействий на сварщика в связи со следующими факторами: 1) поражение электрическим током при прикосновении человека к токоведущим частям электрической цепи; 2) поражение лучами электрической дуги глаз и открытой поверхности кожи; 3) ожоги от капель металла и шлака при сварке; 4) отравление вредными газами, выделяющимися при сварке и при загрязнении помещений пылью и испарениями различных веществ; 5) взрывы из-за неправильного обращения с баллонами сжатого газа либо из-за производства сварки в емкостях из-под горючих веществ, либо выполнения сварки вблизи легковоспламеняющихся и взрывоопасных веществ; 6) пожары от расплавленного металла и шлака в процессе сварки; 7) травмы различного рода механического характера при подготовке тяжелых изделий к сварке и в процессе сварки. Возможное поражение электрическим током Травма может возникнкть при замыкании электрической цепи сварочного аппарата через тело человека. Причинами является недостаточная (неисправная) электроизоляция и питания проводов, плохое состояние спецодежды и обуви сварщика, сырость и теснота помещения, нарушение правил технической эксплуатации сварочной установки. При дуговой сварке используют источники тока с напряжением холостого хода от 45 до 80 В, при постоянном токе напряжение от 55 до 75 В, при переменном токе напряжение от 180 до 200 В. Поэтому источники питания оборудованы автоматическими системами отключения тока в течение 0,5 ... 0,9 с при обрыве дуги. Для защиты сварщика от поражения электрическим током соблюдаются следующие правила техники безопасности: надежная изоляция всех токоподводящих проводов от источника тока и сварочной дуги; надежное заземление корпусов источников питания сварочной дуги; применение автоматических систем прерывания подачи высокого напряжения при холостом ходе; надежная изоляция электрододержателя (токосъёмника) (ГОСТ 14651-69) для предотвращения случайного контакта с токоведущими частями электрододержателя (токосъёмника) с изделием; использование средств индивидуальной защиты (работа в сухой спецодежде и рукавицах, в ботинках без металлических шпилек и гвоздей). Не допускается контакт рабочего с клеммами и зажимами цепи высокого напряжения. При сильном дожде и снегопаде работы прекращаются, если отсутствуют укрытия. При работе в замкнутых помещениях (сосудах) кроме спецодежды используются резиновые коврики (калоши) и источники дополнительного освещения. Каждый сварочный пост огорожен негорючими материалами по бокам, а вход - асбестовой или другой негорючей тканью во избежание случайных повреждений других рабочих. Для исключения опасности поражения электрическим током сварочные работы производятся согласно требованиям ГОСТ 12.1.030-81.ССБТ Электробезопасность. Защитное заземление, зануление. Электрическая схема оборудования исключает возможность его самопроизвольного включения/выключения. ГОСТ 12.2.007-75. Изделия электротехнические. Общие требования. Сварочные кабели выбраны согласно ГОСТ 12.2.007.0-75. Кабели и кабельная арматура. Требования безопасности. Возможное поражение лучами электрической дуги глаз и открытой поверхности кожи Вредное воздействие сварочной дуги заключается в том, что она является источником светового, инфракрасного и ультрафиолетового излучений. Световые лучи оказывают ослепляющее действие, так как их яркость значительно превышает допустимые нормы. Воздействие излучения дуги вредно не только для сварщиков, но и для подручных рабочих-сборщиков. Для предотвращения опасного поражения глаз используются защитные стекла - наиболее темные для сварщиков и более светлые для рабочих. Светофильтры изготавливают из специального стекла СС14 в зависимости от индивидуальных особенностей зрения. Светофильтры совершенно не попускают ультрафиолетовые лучи, а инфракрасные лучи пропускают лишь в пределах от 0,1... 4 % от общего их количества. Для защиты органов зрения также используют щитки (по ГОСТ 12.4.035 - 78*. Щитки защитные лицевые для электросварщиков, со свето фильтрами согласно ГОСТ 12.4.080-79. Светофильтры стеклянные для защиты глаз от вредных излучений на производстве.). Стены кабины окрашены в светлые тона для ослабления контраста с яркостью дуги. При работе вне кабины применяются специальные ширмы и защитные щиты. Для защиты открытых участков кожи от излучающего действия дуги рабочие сварщики обеспечены: -брезентовыми рукавицами в соответствии с ГОСТ 12.4.010-75. Средства индивидуальной защиты. Рукавицы специальные. Технические условия. -специальной защитной одеждой согласно требованиям ГОСТ 12.4.011-89. Средства защиты работающих. Общие требования и классификация - специальной обувью для сварочных работ согласно ГОСТ 12.4.103-83. Одежда специальная защитная, средства индивидуальной защиты рук и ног. Классификация. Возможные ожоги от капель металла и шлака при сварке Ожоги возникают в результате разбрызгивания жидкого металла и шлака, прикосновения сварщика к неостывшим предметам голыми участками кожи. Для того чтобы защитить тело, сварщики обеспечены одеждой из плотного брезента или аналогичного материала и используют средства индивидуальной защиты (рукавицы, специальная обувь). Возможное отравление вредными газами, выделяющимися при сварке и при загрязнении помещений пылью и испарениями различных веществ В целом около 80% выявленных случаев профессиональных заболеваний среди сварщиков составляют пневмокониоз, хронический бронхит, интоксикация металла, т.е. заболевания, возникающие в результате воздействия на организм сварочных аэрозолей и газов. Следует отметить, что больше всего воздух загрязняется при работе с покрытыми электродами. Меньше всего выделений при автоматических способах сварки. Поражения могут возникнуть, если сварку выполняют с грубым нарушением правил техники безопасности и охраны труда. Существуют строгие требования в области вентиляции при сварочных работах. Для улавливания сварочного аэрозоля на стационарных постах, а где это возможно, и на нестационарных установлены местные отсосы в виде вытяжного шкафа, вертикальной или наклонной панели равномерного всасывания стола с подрешеточным отсосом, а также используются индивидуальные средства защиты (маски, респираторы). При сварке крупногабаритных серийных конструкций на кондукторах, манипуляторах и т.п. местные отсосы встроены непосредственно в эти приспособления. При автоматической сварке под флюсом используются устройства с местным отсосом газов. Сварочный участок обеспечен системой общеобменной приточно-вытяжной вентиляции согласно СНиП 2.04.05-91. Отопление, вентиляция и кондиционирования воздуха. Воздух в рабочей зоне оператора - сварщика соответствует ГОСТ 12.1.005-88. Общие санитарно-гигиенические требования к воздуху рабочей зоны. Возможные взрывы из-за неправильного обращения с баллонами сжатого газа либо из-за производства сварки в емкостях из-под горючих веществ, либо выполнения сварки вблизи легковоспламеняющихся и взрывоопасных веществ При газовой сварке и резке возможность взрывов и пожаров обусловлена применением горючих газов и паров горючих жидкостей, которые в смеси с воздухом могут взрываться при повышении температуры или давления. Взрывоопасность существует и при выполнении работ в помещениях, имеющих большое количество пылевидных органических веществ (пищевой муки, торфа, каменного угля). Эта пыль при определенной концентрации может давать взрывы большой силы. Помимо тщательной вентиляции для производства сварочных работ в таких помещениях требуется специальное разрешение пожарной охраны. При использовании баллонов со сжатыми газами соблюдаются установленные меры безопасности: не бросать баллоны, не устанавливать их вблизи нагревательных приборов, не хранить вместе баллоны с кислородом и горючими газами, баллоны хранятся в вертикальном положении. При замерзании влаги в редукторе баллона с При производстве сварочных работ на емкостях, ранее использованных, требуется выяснение типа хранившегося продукта и наличие его остатков. Перед проведением сварочных работ производится тщательная очистка сосуда от остатков продуктов и 2-3-кратная промывка 10%-ным раствором щелочей, а также последующая продувка сжатым воздухом для удаления запаха, который может вредно действовать на сварщика. Возможные пожары от расплавленного металла и шлака в процессе сварки При дуговой электросварке брызги расплавленного металла разлетаются на значительные расстояния, что вызывает опасность пожара. Возникновения пожаров по этой причине существует в тех случаях, когда сварку выполняют по металлу, закрывающему дерево либо горючие изолировочные материалы, на деревянных лесах, вблизи легко воспламеняющихся материалов и т. п. Все указанные варианты сварки недопускаются. Пожар может начаться не сразу, поэтому по окончании сварки следует внимательно осмотреть место проведения работ, не тлеет ли что-нибудь, не пахнет ли дымом и гарью. Во избежание пожаров сварочные цеха (посты) сооружены из негорючих материалов, в местах проведения сварочных работ не допускается скопление смазочных материалов, ветоши и других легковоспламеняющихся материалов. Согласно СНиП 2.09.02-85 сварочный участок относится к категории Г-помещения с негорючими веществами и материалами в горячем, раскалённом или расплавленном состоянии. Для быстрой ликвидации очагов пожаров вблизи места сварки всегда имеются ёмкости с водой или песком, лопата, а также ручной огнетушитель (пожарные рукава, краны, стволы находятся в легкодоступном месте), в соответствии с требованиями СНиП II-4-79. Для предотвращения опасности возникновения пожара сварка производится в соответствии с требованиями СНиП 2.01.02-85. Противопожарные нормы. Возможные травмы различного рода механического характера при подготовке (сборке и транспортировке) тяжелых изделий к сварке и в процессе сварки Как показывают статистические данные, 80% травм сварщиков связано с транспортными операциями тяжелых металлических изделий. Основными причинами травматизма при сборке и сварке является отсутствие транспортных средств для транспортировки тяжелых деталей и изделий, неисправность транспортных средств, неисправность такелажных приспособлений, неисправный инструмент (кувалды, молотки, гаечные ключи, зубила и т. п.), отсутствие защитных очков при очистке швов от шлака; отсутствие спецодежды и других защитных средств. Для устранения опасности травм такого рода сварочное производство механизировано и частично автоматизировано. Во избежание получения травм в процессе сборки изделий под сварку, сборка выполняется в соответствии со СНиП 12-03-2001. Разработка инженерных решений по уменьшению воздействия выявленных опасных и вредных факторов на работающих и окружающую среду В данной работе произведён расчёт местной вытяжной вентиляции и заземляющего устройства. Расчёт заземляющего устройства Защитное заземление - это преднамеренное электрическое соединение с землей или ее эквивалентами металлических нетоковедущих частей электроустановки, которые могут оказаться под напряжением. Заземление предназначено для защиты от поражения электрическим током при прикосновении к нетоковедущим металлическим частям электроустановки, оказавшимся под напряжением. Сущность защиты с помощью заземления заключается в создании такого соединения металлических нетоковедущих частей с землей, которое обладало бы достаточно малым сопротивлением, чтобы сила тока, проходящего через человека, не достигала опасного значения. Заземляются все части электроустановок (станины электродвигателей, корпуса трансформаторов, рубильников и выключателей, осветительная арматура, защитные панели, крановые пути и т.д.), которые могут оказаться под напряжением вследствие повреждения изоляции. При проведении сварочных работ производят заземление корпусов источников питания сварочной дуги (рисунок 13)  Рис.13 - Схема заземления сварочного оборудования Заземляющее устройство (рисунок 14) состоит из заземлителей и заземляющих проводников. Заземлители представляют собой стальные трубы диаметром 50...70 мм с толщиной стенок 3...5 мм либо стержни из угловой стали размером  1 - заземлитель, 2 - соединительная полоса с сечением размером 25x4 мм. Рис. 14- Заземляющее устройство Определим сопротивление, [Ом] одиночного трубчатого заземлителя, вертикально установленного в земле, по формуле: где ρ - удельное сопротивление грунта, ρ= 4060 Ом∙см3; l - длина заземлителя, L=250 см; d - диаметр трубы, d=5 см; h - глубина заложения трубы от поверхности земли, h=50 см. Так как сопротивление одиночного заземлителя превышает нормативное значение (3 Ом), используем несколько параллельно соединенных одиночных заземлителей, расположенных на расстоянии 2,5 м друг от друга. Требуемое число заземлителей определяется по формуле: где Расчёт местной вытяжной вентиляции Для улавливания сварочного аэрозоля в рабочем помещении предусматривается вентиляция, которая обеспечивает нормальную циркуляцию воздуха. Воздухообмен в помещении рассчитывается таким образом, чтобы фактическая концентрация ядовитых газов, паров и пыли в воздухе не превышало ПДК. Расчет местной вытяжной вентиляции производится по формуле: где Таким образом, выбираем вентилятор В-Ц4-70 продуктивностью 5800 м3/ч, номер вентилятора 5, частота вращения 1500 об/мин. ЗАКЛЮЧЕНИЕ Внедрение способа автоматической сварки и синтез технологических операций (разделки кромок и нанесения металла) оградит рабочих от действия многих опасных производственных факторов и снизит уровень вредных выбросов в воздух. Выполнение технологического процесса сварки изделий, при строгом соблюдении условий труда в соответствии с нормами вышеизложенных документов, позволит уменьшить производственный травматизм рабочих и избежать возникновения опасных для жизни рабочих ситуаций. Применение расчётной схемы заземляющего устройства, обеспечивает безопасность труда рабочего персонала, а использование вентиляции в помещении позволит устранить вредное действие сварочных аэрозолей на рабочих. ЛИТЕРАТУРА 1. Сварка в машиностроении: Справочник в 4-х т./Редкол.: Г.А. Николаев (пред.) и др. – М.: Машиностроение, 1978 – Т.1/Под ред. Н.А. Ольшанского. 1978. 504 с.; 2. Сварка в машиностроении: Справочник в 4-х т./Редкол.: Г.А. Николаев (пред.) и др. – М.: Машиностроение, 1978 – Т.2/Под ред. А.И. Акулова. 1978. 462 с.; 3. Сварка в машиностроении: Справочник в 4-х т./Редкол.: Г.А. Николаев (пред.) и др. – М.: Машиностроение, 1978 – Т.3/Под ред. В.А. Винокурова. 1979. 567 с.; 4. Милютин, В.С. Источники питания для сварки/В.С. Милютин, М.П. Шалимов, С.М. Шанчуров. – М.: Айрис-пресс, 2007. – 384 с.: ил. – (Высшее образование); 5. Интернет; 6. Производство сварных конструкций; Учебно-методическое пособие.- Саратов: Изд. СГТУ, 2008-50 с.; 7. Казаков Ю.Н. Учебно-методический комплекс к выполнению лабораторных, практических работ и курсового проекта по дисциплине: Производство сварных конструкций Для студентов специальности «Технология и оборудование сварочного производства» - (ОТС).; 8. В.Ф. Лукьянов, В.Я. Харченко, Ю.Г. Людмирский. Производство сварных конструкций (изготовление в заводских условиях). - Ростов-на-Дону: ООО «Терра Принт», 2006. – 336 с.  |