Курсовая. ВВЕДЕНИЕ(н). 1. Общая часть Описание сварной конструкции изделия

Скачать 1.41 Mb. Скачать 1.41 Mb.

|

ХарактеристикиАбсолютная надежность. Все детали аппаратов серии SYNERGIC.PRO2, вплоть до мельчайшего винта, прошли испытания на долговечность в условиях интенсивной эксплуатации. Равномерная подача проволоки. Мощный и точный привод механизма подачи проволоки с цифровым управлением позволяет достигать превосходных результатов даже при использовании сварочной горелки длиной 5 м. Удобные в перемещении. Благодаря крепкому транспортному механизму с большими, легко движущимися колесами, оборудование может без проблем маневрировать и перемещаться по мастерской и на строительной площадке. Так же аппараты пригодны для транспортировки с помощью крана или штабельного погрузчика (начиная с 250-4). Надежный поджиг. Скорость подачи проволоки, вплоть до зажигания электрической дуги, автоматически регулируется функцией медленной подачи проволоки REHM. Одновременно процесс зажигания существенно улучшается за счет оптимальной настройки электронного регулируемого дросселя. К тому же скорость медленной подачи проволоки может, при необходимости, изменяться вручную. Кроме того, наблюдается процесс «заострения» кончика сварочной проволоки в конце сварки. После отключения сварочной дуги полуавтомат активизирует особый процесс, обеспечивающий предотвращение формирования шарика на кончике сварочной проволоки для облегчения последующего зажигания (рис. 2)  Рис. 2 Удобный в обращении механизм подачи проволоки. Механизм подачи проволоки надежно закреплен к источнику. Тем не менее, он может легко вращаться. Также механизм подачи проволоки может легко сниматься вручную без какого-либо инструмента и может закрепляться на смонтированной транспортировочной тележке. Стабильная электрическая дуга. Непрерывный контроль напряжения сети и компенсация колебаний сети обеспечивает равномерную, стабильную электрическую дугу, а следовательно, наилучшие результаты сварки. Отсутствие залипания. Благодаря контролируемому управлению подачей сварочной проволоки гарантируется постоянный вылет проволоки и автоматическая настройка времени поджига сварочной проволоки. Таким образом, предотвращается залипание к свариваемому изделию или на наконечнике сварочной горелки. Время поджига сварочной проволоки может, к тому же, при необходимости изменяться вручную. Продувка газом после окончания сварки. Задаваемое программой время продувки газом после окончания сварки может, при необходимости, изменяться вручную. Низкий уровень шума. Оптимальная конструкция корпуса, а также переключение работы вентилятора и водяного насоса в режим ожидания, обеспечивают удобное длительное использование. Энергоэффективный режим ожидания для вентилятора охлаждения и водяного насоса (отключаются после завершения сварочного процесса через заданный промежуток времени) повышает срок службы водяного насоса и вентилятора, а так же значительно снижает энергопотребление и уровень шума. После завершения сварочного процесса, если сварочный полуавтомат не используется, то после отключения вентилятора и водяного насоса, сварочная установка отключает силовые модули от сети, в то время как приборная панель остается в состоянии ожидания. Сварка осуществляется в нескольких режимах: Режим точечной сварки. С помощью режима точечной сварки возможно выполнение сварочного процесса с заданной временной длительностью. После нажатия на клавишу горелки сварочный процесс завершается автоматически по истечении настроенного времени. Режим интервальной сварки - это вид точечной сварки с определенными интервалами времени. Такой режим позволяет существенно снизить нежелательное тепловложение в основной материал. Сварка в 2-х тактном режиме рекомендуется для быстрого и контролируемого выполнения коротких сварочных швов, а также для ручной точечной сварки. При нажатии на кнопку горелки сварочный процесс запускается, а при отпускании кнопки завершается. В зависимости от модели и типа аппарата, а так же выполненной настройки, при нажатии или отпускании кнопки горелки могут так же запускаться дополнительные функции: горячий старт, стартовый ток, плавный подъем сварочного тока, плавный спуск сварочного тока, ток заварки кратера и др. Сварка в 4-х тактном режиме рекомендуется для выполнения длинных сварочных швов. При нажатии на кнопку горелки сварочный процесс запускается, после этого кнопку горелки следует отпустить. Для завершения сварочного процесса необходимо повторно нажать и отпустить кнопку горелки. В зависимости от модели и типа аппарата, а так же выполненной настройки, при нажатии или отпускании кнопки горелки могут так же запускаться дополнительные функции: горячий старт, стартовый ток, плавный подъем сварочного тока, плавный спуск сварочного тока, ток заварки кратера и др.  Рис. 3 Раздельный блок подачи проволоки. Модели с индексом «S» (separate) оснащены раздельным (выносным) блоком подачи проволоки (рис. 2.4). Они могут быть выполнены в нескольких вариантах исполнения и с обширной палитрой возможного оснащения: Standard» – надежный металлический корпус, противоударная защита панели управления. Подающий механизм имеет просторный приемник для 300мм катушек с проволокой (4,5,6)  4  5  6 Рис. (4-6) «Construction» – разработан специально для монтажных работ с облегченным, крепким, усиленным металлическим корпусом и пластмассовым приемником для катушки проволоки диаметром 300мм. Противоударная защита панели управления «MegaPuls TWIN» – импульсные полуавтоматы из модельного ряда MegaPuls 300, 400, 500 могут производиться в нескольких вариантах исполнения – с одним или двумя выносными подающими устройствами. Таблица 11 «Технические характеристики сварочного аппарата»

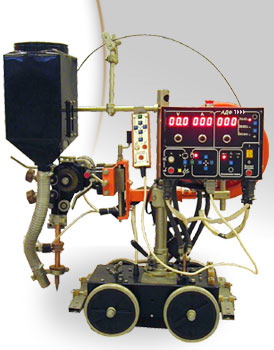

Полуавтомат предназначен для дуговой сварки плавящимся электродом в углекислом газе различных конструкций из низкоуглеродистых и низколегированных сталей протяженными или прерывистыми швами, а также электродуговыми точками. Полуавтомат может осуществлять сварку конструкций малой толщины при низких скоростях подачи электродной проволоки во всех пространственных положениях. Имеет плавное регулирование скорости подачи электродной проволоки. Источник питания - выпрямитель ВДУ-506УЗ. Полуавтомат предназначен для работы в районах умеренного климата в закрытых помещениях с соблюдением следующих условий: атмосферное давление: от 84 до 106,7 кПа; температура окружающей среды: от минус 10 до плюс 40 °С; средняя относительная влажность воздуха: не более 90% при температуре 20°С; окружающая среда: невзрывоопасная, не содержащая токопроводящей пыли, агрессивных паров и газов, разрушающих металлы и изоляцию (рис. 7).  Рисунок 7 Общий вид ПДГ-515УЗ Технические характеристики Напряжение питающей сети при частоте 50 Гц, В 380 Номинальный сварочный ток, А 500 Продолжительность включения при цикле 5 мин, ПВ,% 60 Диаметр электродной проволоки, мм 1,2-2,0 Скорость подачи электродной проволоки, м/ч 75-960 Расход защитного газа, л/ч 500-1200 Габаритные размеры, мм: Выпрямителя 620x820X1100 механизма подачи 438X340X220 Масса, кг: Выпрямителя 300 механизма подачи 13 Полуавтомат обеспечивает подачу электродной проволоки и защитного газа в зону сварки, поддержание стабильного горения дуги и последовательное выполнение операций сварочного цикла. Процесс подачи электродной проволоки и защитного газа в полуавтомате - автоматические. Электродная проволока с помощью электродвигательного привода подачи из кассеты поступает в зону сварки по полому токоведущему кабелю. Одновременно, по гибкому шлангу в зону сварки подводится защитный газ. Перемещение сварочной горелки вдоль шва производится сварщиком вручную. Регулирование скорости подачи электродной проволоки плавноступекчатое. Питание полуавтомата осуществляется от трехфазного щита переменного тока. Система управления выполнена в виде отдельного блока ЕЗ (БУСП-2), устанавливаемого в блок управления полуавтоматом Е2 (БУ - 011), который находится в левой нише сварочного выпрямителя Е4 и соединен с ним через разъем Х4. Электрическая схема обеспечивает: включение полуавтомата на сварку выключателем. Выключатель расположен на сварочной горелке. Плавное регулирование скорости резистором RЗ, а также стабилизации установленной скорости подачи электродной проволоки. Автоматическую продувку газового тракта защитным газом до зажигания дуги в течение 0,5с. Управление установочными перемещениями электродной проволоки вниз и вверх тумблерами S1; S2. Проверку подачи защитного газа тумблером S2. Работу полуавтомата в трех режимах (сварка протяженных швов, сварка коротких швов, сварка точечных). Управление полуавтоматом осуществляется с пульта управления, расположенного на подающем механизме. При изготовлении стержня колонны используется автоматический способ сварки. Сварочный материал - проволока сплошного сечения СВ - 08ГА, флюс АН - 348А. Конструкция стержня имеет двутавровое сечение, швы прямолинейные протяженностью более 1500мм. Сварку производить сварочным трактором АДФ 1004-У3, технические характеристики в таблице 12. Таблица 12 «Технические характеристики сварочного трактора»

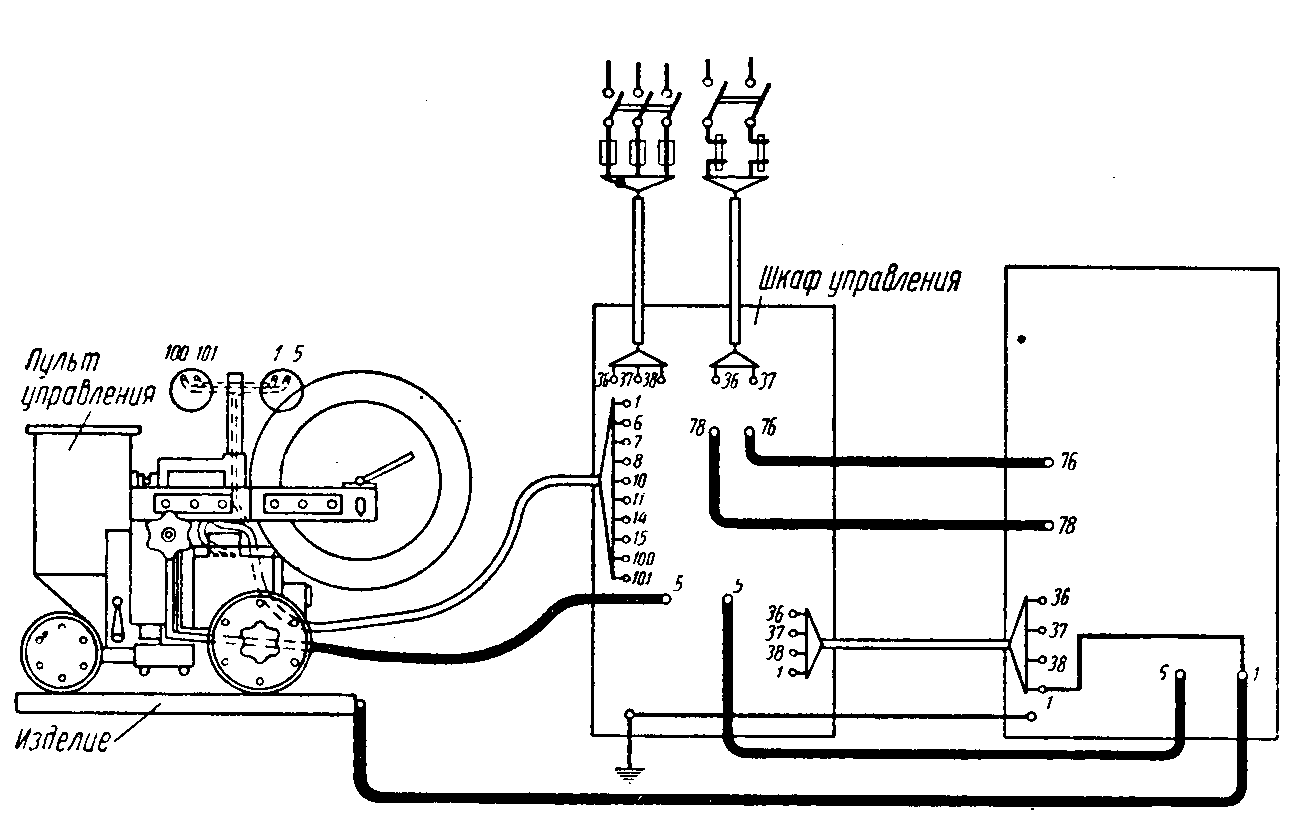

Сварочный трактор представляет собой самоходный механизм состоящий из редукторов, подающего механизма и ходовой тележки. Они приводятся в движение общим электродвигателем (рис.8). Скорость подачи сварочной проволоки и скорость сварки не зависят от напряжения на сварочной дуге и регулируются сменными шестернями. Сварочная проволока подается в зону сварки сварочной головкой. Аппарат передвигается вдоль шва ходовым механизмом с заданной скоростью. Механизм, подающий и ходовой смонтированы в один блок. Блок является несущим корпусом автомата. Пульт управления встроен в корпус и обеспечивает управление работы аппарата. Аппарат снабжен бункером для подачи флюса в зону сварки. Механизм подачи электродной проволоки состоит из подающего механизма и двух прижимных роликов.  Рис. 8 Внешний вид сварочного трактора  Рис. 9 Сварочный пост При сварке швов без разделки кромок монтируют два одинаковых обрезиненных бегунка. Вылет бегунков впереди электрода зависит от конструкции свариваемого изделия и конфигурации шва. При сварке на одной из штанг переднего шасси закрепляют копир, состоящий из двух стальных роликов, связанных балансиром. Копирные ролики ставят, впереди электрода и при движении автомата во время сварки копир автоматически направляет дугу по шву. На другой штанге переднего шасси рекомендуется поставить нормальный обрезиненный бегунок. Штангу установить на минимальном вылете. При сварке бегунок не должен касаться изделия. В конце шва на выходе копира при доварке шва, автомат должен опираться на этот бегунок. Если в конце шва есть выходная площадка для копирных роликов, установка обрезиненного бегунка не нужна. При сварке в основном используется автоматическое направление электрода способом самокопирования. Режимы сварки устанавливаются в зависимости, от марки свариваемой стали, электродной проволоки и флюса согласно технологии, разработанной для каждого конкретного случая. Сварка проводится после выбора и монтажа автомата по типу сварочного шва и способу направления электрода. Включают источник тока и блок управления. Включения питания цепей управления автомата проводится совместно с включением питания цепей управления сварочного выпрямителя ВДУ-1001 автоматическим выключателем, расположенным на лицевой панели блока управления сварочного выпрямителя. Кнопками «Вверх» и «Вниз» закорачивают электрод на свариваемое изделие. Маховиком включают фрикционную муфту ходового механизма. Открывают шибер на бункере для подачи флюса. Кнопкой «Пуск» включают сварочный ток. Между изделием и электродной проволокой возбуждается сварочная дуга. Автомат начинает двигаться по свариваемому шву. Для окончания сварки нажимают на кнопку «Стоп». Автомат останавливается. Сварочная дуга в течение 1—2с, в зависимости от настройки реле времени, продолжает гореть. По истечении этого времени автоматически отключается сварочный ток. Сварочный трактор АДФ-1004-У3, укомплектован источником питания ВДУ-1001. Данный источник питания работает на постоянном токе, обеспечивая стабильное горение дуги без колебаний. Является универсальным, может обеспечивать механизированную сварку под слоем флюса с проволокой сплошного сечения. Система питания однопостовая, внешняя характеристика пологопадающая жесткая. Номинальный ток 1000А, что обеспечивает расчетный режим. Технические характеристики представлены в таблице 13. Таблица 13 «Техническая характеристика источника питания»

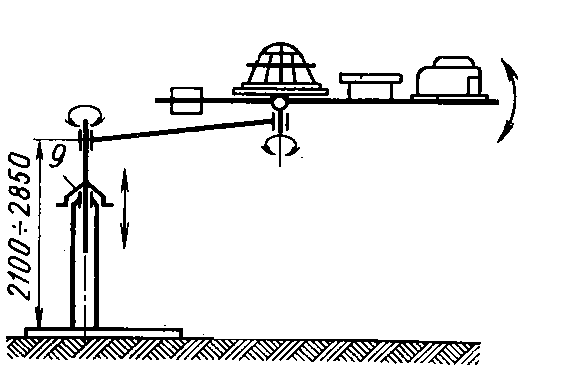

Порядок работы источника питания Концы сварочных кабелей подключить к выпрямителю: один конец к зажиму «+», другой — к зажиму «—». При сварке на прямой полярности к зажиму «—» подключить кабель, соединенный с электродом. Заземлить в зависимости от полярности сварки один из выходных зажимов выпрямителя. Шина для подсоединения заземляющего кабеля находится за разъемом выпрямителя. Переключателем 5А4 выбрать место регулирования. При местном управлении переключатель поставить в положение 1.В этом случае регулирование тока (или напряжения) производится с блока управления ручкой резистора, расположенного на лицевой панели блока управления. Переключателем, расположенным на лицевой панели, выбрать вид характеристик. При работе на падающих внешних характеристиках переключатель устанавливается в положение I —левое. При работе на жестких внешних характеристиках — в положение II — правое. Установить ручку резистора в крайнее левое положение, соответствующее делению 0. Замкнуть рубильник, соединяющий выпрямитель с сетью. Установить рукоятку автоматического выключателя в положение «Включено». При этом загорается сигнальная лампа Н1 на лицевой панели выпрямителя. Произвести пуск вентилятора нажатием на пусковую кнопку, предварительно убедившись, что концы рабочих кабелей не касаются один другого или одновременно металлической поверхности. Убедиться в правильном направлении вращения вентилятора. Воздух должен засасываться со стороны лицевой панели. Если воздух имеет обратное направление, необходимо поменять местами два провода питания на входе выпрямителя. Если в процессе ремонта была произведена замена двигателя, то поменять местами следует любые два провода непосредственно на зажимах двигателя. Если выпрямитель самопроизвольно отключается от сети автоматическим выключателем, необходимо разомкнуть рубильник, соединяющий выпрямитель с сетью, проверить тиристоры и замерить сопротивление изоляции. Вторичный пуск разрешается производить, только убедившись в исправности всех тиристоров и отсутствии замыканий токоведущих частей на корпус. При работе выпрямителя с автоматом или полуавтоматом переключатель места управления установите в положение II, соответствующее дистанционному регулированию. Выключателем, расположенным на лицевой панели, включить питание вспомогательного трансформатора цепей управления автомата и полуавтомата. Выключателем включить выпрямитель, предварительно убедившись, что ручка резистора установлена на нулевом делении. На холостом ходу, на жестких внешних характеристиках произвести предварительную установку режима сварки. Для этого выключатель перевести в положение предварительной настройки и, не отпуская его, ручкой резистора по вольтметру на блоке управления установить необходимое напряжение. При этом следует учесть, что при включенном напряжение холостого хода на выходе выпрямителя (за счет наклона на жестких характеристиках) на 30—31% выше, чем при сварке. После предварительной установки режима можно приступить к сварке. В случае необходимости резистором в процессе сварки подкорректировать режим. Рабочее место электросварщика или слесаря сборщика металлоконструкций представляет собой пространственную зону вокруг сварочно-сборочного приспособления. Обеспечить высокую производительность на полуавтоматах и облегчить труд позволяет поворотная колонна рисунок 10. Колонна предназначена для перемещения механизма подачи электродной проволоки и кассет с проволокой в зону сварки. Подъем консоли осуществляется электродвигателем через цилиндрический редуктор, ходовой винт и гайку, закрепленную к стойке. Консоль соединена с кареткой шарнирно. Стрела с полуавтоматом вращается вокруг оси на конце консоли, что позволяет обеспечивать сварку в любой точке площадки, описанной радиусом, равным рабочей длине консоли. На одном конце стрелы установлена кассета для сварочной проволоки, а на другом конце — механизм подачи проволоки. При включении электродвигателя вращение передается на вертикальный ходовой винт, и консоль опускается или поднимается до нужной высоты. Электродная проволока, помещенная в кассету, через подающий механизм подается к электрододержателю и к месту сварки .  Рис. 10 Поворотная консоль Конструкция собирается на сборочных стеллажах. Высота стеллажейт 800мм, не вызывает утомляемость рабочих. Квадратная полоса приваренная к верхнему поясу балки стеллажей, уменьшает усилия, необходимые для сдвижки деталей при сборке ввиду уменьшения площади трения. Полосаиз стали имеет повышенную твердость и по мере износа заменяется. Отверстияв верхнем поясе стеллажей предназначены для установки приспособлений, ускоряющих процесс сборки. Отверстия в ребрах жесткости стеллажей для установки приспособлений, обеспечивающих неподвижность деталей при сборке конструкций. Высота стеллажей должна 'быть выдержана с допуском ± 1мм, для чего опорные поверхности стеллажей должны быть строганными. Направляющие имеют отверстия для закрепления к ним стеллажей при помощи пробок. Рабочие поверхности стеллажей устанавливают в одной горизонтальной плоскости, а поверхности всех съемных упоров в одной вертикальной плоскости. На рабочей поверхности крайнего стеллажа, закрепленного пробками, наносят продольную риску, которая образует прямой угол с риской в вертикальной плоскости съемных упоров. Риска может быть использована для выверки диагоналей в качестве начала отсчетов размеров при установке сборочных деталей. При стыковке деталей продольные кромки их подвигают вплотную к упорам,которые обеспечивают прямолинейность стыкуемых деталей без выверки их прямолинейности. Отверстиядля закрепления упоров фиксаторов к стеллажам расположены в шахматном порядке по обе стороны полосы, что позволяет устанавливать фиксируемый размер сдвижкой фиксатора установкой упора-фиксатора в отверстие обоих рядов. Упор-фиксатор состоит из квадратной пробки с цилиндрическим хвостовиком на конце, который вставляется в отверстия. В прорезь квадратной пробки вставляется фиксатор, который можно передвигать в обе стороны вдоль оси стеллажа. Фиксатор закрепляется клином, который забивают в цилиндрический хвостовик. Одна из поверхностей квадратной пробки плотно примыкает к вертикальной кромке полосы и удерживает пробку от поворота относительно продольной оси стеллажей. При использовании упора-фиксатора для поджатия сборочных деталей друг к другу торец фиксатора совмещают с поверхностью квадрата и вводят клин между поверхностью упора и кромкой детали. Специальная установка для сборки двутаврового стержня балки Основанием установки служит рама. На которой смонтированы неподвижная и подвижная опоры. На опоры укладывается вертикальный лист собираемой балки. Регулировка расстояния между опорными балками механизирована. От электродвигателя движение через редуктор распределительный вал, конические колеса и винты передается на подвижную опору. На опорахс помощью кронштейнов закреплены упоры, служащие для установки горизонтальных полок собираемой балки. Упоры устанавливают с помощью гайковертов. Рама закрыта рифленым настилом. Вдоль рамы по рельсовому пути перемещается портал назначение, которого — закрепление деталей собираемой балки во время их прихватки электросваркой и транспортировка сварочного аппарата. Портал перемещается с помощью колес, колеса — приводные. Чтобы портал не сошел с рельсов, имеются упоры. Портал имеет две опоры и поперечную балку. На балке смонтированы неподвижные вертикальный и горизонтальный пневмогидравлические прижимы, гидроусилитель, электродвигатель с редуктором для перемещения тележки и кронштейн для установки сварочной аппаратуры. На тележке установлены подвижные прижимы вертикальный и горизонтальный. Пневмогидравлические прижимы и гидроусилитель. На опорах установлены электроприводы, которые сблокированы между собой. Электроприводы служат для перемещения портала. Чтобы портал не отрывался от рельсов во время зажатия деталей собираемой балки, на стойках установлены захваты, которые при включении пневмогидравлических прижимов автоматически зажимают головки рельсов. Троллеи размещены на раме и закрыты кожухом. Все механизмы установки управляются с пульта, смонтированного на портале. Подвижную опору и упоры устанавливают в соответствии с размером собираемой балки. Установка позволяет собирать одновременно все три элемента стержня балки. В процессе сварки стержня балки требуется частая кантовка его на 90 и 180 градусов. Процесс трудоемкий и возникает вероятность разрушения конструкции во время кантовка т.к. она собрана на прихватках. Для снижения трудоемкости и безопасности работ предлагается кантователь. Кантователь состоит из опорной рамы с механизмом вращения, приводного вала и подвижной опоры, размещенной на тележке. Тележка перемещается- механизмом по рельсам, обеспечивая установку балок длиной от 4000 до 16000ммв необходимое положение. Вал приводной и вал не приводной. Валы расположены на подвижной опоре, закреплены траверсы с подвижными кронштейнами, имеющими откидные рычаги для крепления свариваемых балок. На опорной раме и тележке установлены подъемные приспособления для установки и снятия сварочного трактора. Для предотвращения опрокидывания тележки на ней установлен контргруз. Перед установкой балки траверсы необходимо повернуть в горизонтальное положение, а кронштейны с откидными верхними рычагами установить друг от друга на расстоянии большем, чем высота балки. После этого балка укладывается мостовым краном на четыре нижних рычага, кронштейн перемещают до упора с полками балки. Два откидных рычага устанавливают в рабочее положение, которое фиксируется штырями. Два других откидных рычага, расположенных вначале сварки, остаются в откинутом состоянии для перемещения трактора. Балку последовательно поворачивают для сварки «в лодочку» всех четырех поясных швов. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||