Курсовая. Ефимов К. 1. Общая характеристика объекта проектирования 1 Назначение объекта проектирования

Скачать 2.21 Mb. Скачать 2.21 Mb.

|

|

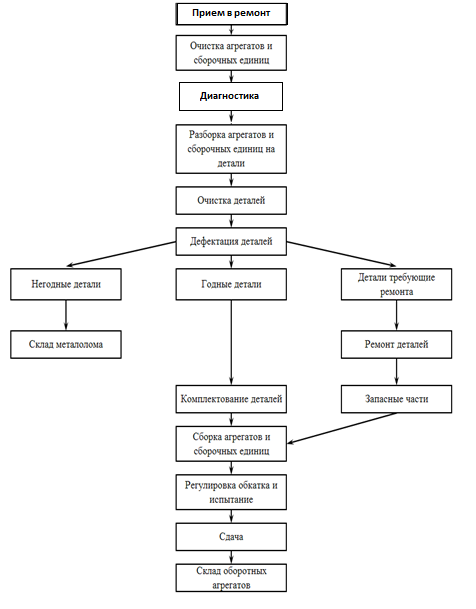

Содержание Введение 1. Общая характеристика объекта проектирования 1.1 Назначение объекта проектирования 1.2 Краткий технологический процесс на объекте проектирования 1.3 Перечень работ 2. Расчетно-технологическая часть 2.1 Выбор исходных данных 2.2 Определение годового фонда времени оборудования и рабочих мест 2.3 Расчет объема отдельных видов работ 2.4 Расчет состава и числа рабочих 2.5 Расчет производственной площади объекта проектирования 2.6 Расчет потребности в энергоресурсах 3. Организационная часть 3.1 Техника безопасности 3.2 Охрана окружающей среды 3.3 Технико-экономическое обоснование Заключение Список литературы Введение В процессе эксплуатации автомобиля его рабочие свойства постепенно ухудшаются из-за изнашивания деталей, а также коррозии и усталости материала, из которого они изготовлены. В автомобиле появляются отказы и неисправности, которые устраняют при техническом обслуживании (ТО) и ремонте. Основным источником экономической эффективности КР автомобилей является остаточный ресурс деталей. Около 70…75% деталей автомобилей, поступившие в КР, могут быть использованы повторно либо без ремонта, либо после небольшого ремонтного воздействия. Детали, полностью исчерпавшие свой ресурс и подлежащие замене, составляют 25…30% всех деталей. Это поршни, поршневые кольца, подшипники качения, резинотехнические изделия и др. Количество деталей, износ рабочей поверхности которые находятся в допустимых пределах, что позволяет использовать их без ремонта, достигает 30…35%. Остальные детали автомобиля (40…45%) могут быть использованы повторно только после их восстановления. К ним относятся большинство наиболее сложных, металлоёмких и дорогостоящих деталей автомобиля, в частности блок цилиндров, коленчатый и распределительные валы, головка цилиндров, картеры коробки передач, заднего моста и др. Себестоимость КР автомобиля и его составных частей обычно не превышает 60…70% стоимости новых аналогичных изделий. При этом достигается экономия металла и энергетических ресурсов. Высокая эффективность централизованного ремонта обусловила развития авторемонтного производства, которые всегда занимало значительное место в промышленном потенциале нашей страны. Организации ремонта автомобилей в нашей стране постоянно уделялось большое внимание. В первые годы советской власти автомобильный парк в нашей стране состоял всего из нескольких тысяч автомобилей, главным образом иностранного производства. При КР полнокомплектных автомобилей они на длительный срок выбывают из эксплуатации. Стремление сократить простой автомобилей в ремонте привело к практике строительства АРП в местах высокой концентрации автомобильного парка с тем, чтобы максимально их приблизить к поставщикам ремонтного фонда. При строительстве многих крупных промышленных и энергетических объектов рядом создавались ремонтные заводы для обслуживания автомобилей, работающих на строительстве. Потери времени и затраты средств на их транспортировку в ремонт при этом невелики, но получаемый от этого эффект целиком поглощается высокой себестоимостью и низким количеством ремонта на универсальном предприятии с небольшой производственной программой. Одной из прогрессивных тенденций в отечественной практике ремонта явилось широкое распространение агрегатного метода при ТР автомобилей. Он осуществляется путём плановой замены неработоспособных агрегатов новыми или заново отремонтированными взятыми из оборотного фонда. При ремонте автомобилей агрегаты в зависимости от их технического состояния подвергаются ТР или КР. Агрегатный метод обеспечивает значительное сокращение простоев автомобилей в ремонте и способствует централизации работ как по капитальному, так и по текущему ремонту агрегатов. Неотъемлемой частью АРП является слесарно-механический участок, проектирование которого является темой моего курсового проекта. Цели проектирования: - рассчитать производственную программу; - описать планировку участка; - подобрать соответствующее оборудование; - рассмотреть технологический процесс; - рассмотреть вопросы техники безопасности. Общая характеристика объекта проектирования 1.1 Назначение объекта проектирования В состав ремонтного предприятия входят основное и вспомогательное производства, складское хозяйство, транспорт, лаборатории, заводоуправление. Основное производство включает цехи и производственные участки, непосредственно занятые выполнением технологического процесса ремонта и выпуском готовой продукции. Вспомогательное производство включает инструментальное хозяйство и отдел главного механика (ОГМ). В его функции входят обслуживание и ремонт оборудования, зданий, сооружений и инженерных сетей, изготовление, ремонт и заточка инструментов, изготовление приспособлений и другие работы. Складское хозяйство включает склады ремонтного фонда, готовой продукции, запасных частей, материалов, химикатов, метала, лакокрасочных, горюче-смазочных материалов, сжатых газов, утиля и других складов в зависимости от специализации предприятия. Транспорт ремонтного предприятия разделяется на внешний и внутризаводской. Для организаций и осуществления внешних перевозок в составе заводоуправления образуется транспортный отдел. Внутризаводской транспорт включает участок хранения и ремонта, а также зарядки аккумуляторов электротранспорта. Лаборатории ремонтного предприятия: центральное, измерительное, надежности. Центральная лаборатория включает отделения: химическое, металлографическое, фотографическое. Заводоуправление включает должности лиц и отделы, состав и функции которых зависят от специализации и размеров предприятия. Основное и вспомогательное производства могут быть организованы по бесцеховой и цеховой структурам. Производственные участки возглавляют мастера. При бесцеховой структуре мастера участков основного производства непосредственно подчинены главному инженеру, вспомогательного производства – главному механику. Бесцеховая структура рекомендуется для ремонтных предприятий с числом рабочих до 500 человек. При цеховой структуре производственные участки объединены в цехи, а мастера участков подчинены начальникам цехов. Как правило, в цехе должно работать не менее 125 человек. 1.2 Краткий технологический процесс на объекте проектирования Для ремонтных предприятий с цеховой структурой характерен следующий состав основного производства. Разборочно-моечный цех включает участки наружной мойки и приемки, разборочно-моечный, дефектования деталей и входного контроля, а на крупных ремонтных предприятиях – централизованного приготовления и очистки растворов. Сборочный цех включает участок комплектования деталей и другие участки в зависимости от типов предприятия: на предприятиях по ремонту двигателей – участки восстановления базовых и основных деталей, сборки двигателей, испытания, доукомплектования и доводки двигателей, ремонта приборов питания, ремонт электрооборудования, окраски деталей; на предприятиях по ремонту прочих агрегатов – восстановление базовых и основных деталей агрегатов, сборки агрегатов, ремонт приборов, пневмо- и гидросистем, окраски агрегатов и узлов; на предприятиях по ремонту полнокомплектных автомобилей и автобусов – участки ремонта рам, ремонта электрооборудования, сборки автомобилей (автобусов), регулировки и испытания автомобилей (автобусов), шиномонтажный, аккумуляторный, при ремонте автобусов – ремонт приборов пневмо- и гидросистем. Если последние предприятия не получают отремонтированные агрегаты по кооперации, то в состав сборочного цеха включают участки сборки и ремонта двигателей, испытания и доукомплектования двигателей, ремонта приборов питания, сборки и ремонта агрегатов. Цех ремонта кузовов (кабин и оперения) создается на предприятиях по ремонту полнокомплектных автомобилей (автобусов) и включает участки: обойный, окрасочный, деревообрабатывающий, ремонт и сборки платформ (при небольшой программе последние два участка могут быть объединены в один деревообрабатывающий участок), а также участок ремонта кабин и оперения (при ремонте грузовых автомобилей) и участки ремонта кузовов жестяницко-заготовительный, арматурный сборки кузовов (при ремонте автобусов и легковых автомобилей). Цех восстановления и изготовления деталей имеет участки: слесарно-механический, сварочно-наплавочный, полимерный, гальванический, кузнечный (кузнечно-рессорный), медницкий (медницко-радиаторный), термический (при небольшой программе последние три участка могут быть объединены в тепловой участок). Вспомогательное производство включает инструментальное хозяйство и отдел главного механика (ОГМ) с участниками ремонтно-механическим, электроремонтным (при небольшой программе они объединяются в единый ремонтно-механический участок) и ремонтно-строительным.  1.3 Перечень работ Слесарно-механический участок предназначен для восстановления деталей механической и слесарной обработкой, изготовления отдельных деталей нетоварной номенклатуры, которые не поставляются с заводов автомобильной промышленности, а также для удовлетворения внутризаводских нужд. Следует учитывать, что слесарно-механическая обработка восстанавливаемых на предприятии базовых и основных деталей агрегатов выполняется на участках ремонта агрегатов. Детали на участок подаются партиями с учетом технологических маршрутов со склада деталей, ожидающих ремонта, и других производственных участков (сварочно-наплавочного, термического, кузнечно-рессорного и др.). После слесарно-механической обработки детали поступают на участок комплектования или участки восстановления деталей (гальванический, сварочно-наплавочный, термический и др.). Часть деталей после подготовительной слесарно-механической обработки и восстановления на других участках (гальваническом, сварочно-наплавочном и др.) возвращается на слесарно-механический участок для окончательной (финишной) обработки. Обычно расчетный годовой объем работ слесарно-механического участка увеличивают на 10% с учетом нужд самообслуживания производства. На специализированных предприятиях, как правило, работы по восстановлению деталей выполняются на соответствующих линиях слесарно-механического участка. При этом на линиях восстановления деталей целесообразно предусматривать выполнение не только станочных и слесарных работ, но и работ, связанных с восстановлением изношенных поверхностей при помощи наплавки, напыления или других способов. Однако следует учитывать, что выполнение указанных восстановительных работ в общих помещениях допускается лишь в тех случаях, когда это не противоречит требованиям санитарных норм. На специализированных предприятиях, когда масштабы производства позволяют эффективно использовать станочное оборудование при закреплении за отдельными станками определенной номенклатуры деталей, расстановка оборудования на специализированных линиях должна строго соответствовать последовательности операций в рабочей технологии восстановления данной детали. При этом сокращаются затраты, связанные с транспортировкой деталей. На предприятиях с относительно малыми масштабами производства расстановка станков в последовательности технологических операций становится неэффективной, поскольку это может повлечь за собой неоправданное увеличение числа отдельных типов станков при их малой загрузке. В этом случае станки группируют по их типам: токарные, фрезерные, шлифовальные и пр. При расстановке станочного оборудования необходимо также учитывать, чтобы станки с повышенной точностью обработки устанавливались возможно дальше от оборудования со значительными динамическими усилиями (строгальные станки, кривошипные прессы и т. п.). Распределение годового объема работ слесарно-механического участка основного производства в составе большого предприятия по видам работ принимают следующим, %: Токарные 40... 50 Строгальные и долбежные 3...6 Револьверные 7... 12 Сверлильные 7... 10 Фрезерные 8... 12 Прессово-штамповочные 3...6 Шлифовальные и хонинговальные 16...20 Принятое распределение в сумме должно давать 100%. В связи с проектированием комбинированного (выполняющего как свои функции, так и функции разборочного и сборочного цехов) слесарно-механического участка АРП с видом собственности "частная" и небольшой производственной программой проведём процентное соотношение трудоёмкости по видам работ конкретного проектируемого слесарно-механического участка: разборочно-сборочные 11 сверлильные 7 фрезерные работы 12 токарные 50 2. Расчетно-технологическая часть2.1 Выбор исходных данныхПроектирование участка по ремонту коленчатых валов двигателя авто ГАЗ-66 с годовой программой 6-10 тыс. Вид строительства – новое. Режим работы предприятия – 253 дня в году, 1 смена по 8 часов. Природно-климатическая зона – умеренная. 2.2 Определение годового фонда времени оборудования и рабочих местГодовой фонд рабочего времени оборудования и рабочих мест принимаем 1776 часов и в последующих расчетах будем принимать это число для трёхсменной работы. Годовая программа Ni=10000 единиц. Нормативная трудоемкость tэ=155 чел.час. Коэффициенты корректировки : Годовой объём работ – это суммарная трудоёмкость выполнения годовой производственной программы. Годовые объёмы работ предприятия (Тг) и производственных участков определяются по формуле  , чел.час. (1) , чел.час. (1)Где Тi – трудоёмкость ремонта i-го изделия; Ni – годовая производственная программа ремонта i-го изделия; При расчёте по укрупнённым показателям трудоёмкость ремонта и другие технико-экономические показатели определяются по формуле Тi=tэk1k2k3k4k5, чел.час. (2) Где tэ - трудоёмкость для эталонных условий, чел.-ч.; k1…k5 – коэффициенты приведения, учитывающие: годовую производственную программу АРП (k1=1,18); типы, модели и модификации автомобилей или агрегатов (k2=1); количество ремонтируемых на предприятии моделей агрегатов (автомобилей) (k3=1,05); соотношение в программе предприятия полнокомплектных автомобилей и комплектов агрегатов (только для предприятий, ремонтирующих полнокомплектные автомобили) (k4=0,97); соотношение между трудоёмкостями капитального ремонта агрегатов, входящих в силовой агрегат и комплект прочих агрегатов (k5=0,45). Тi=32*1,18*1*1,05*0,97*0,45=1731 чел.час. Тг=  чел.час чел.час2.3 Расчет объема отдельных видов работ Годовые объёмы отдельных j-x видов работ, выполняемых отдельными производственными участками, определяются по формуле Тгj=  , чел.час. , чел.час.Где nij – доля j-го вида работ в общей трудоёмкости ремонта i-го изделия, %. n=20.4 Туч =    чел.час чел.час2.4 Расчет состава и числа рабочих авторемонтный слесарный механический участок При укрупнённых расчётах площади производственных участков основного и вспомогательного производства (Р) определяются по формуле Рос=  , чел. , чел.Фр=1776 час  = = чел. чел.Принимаем Руч =19-4=15 чел. 2.5 Расчет производственной площади объекта проектирования В связи с ограничениями по общей площади предприятия без учёта площади на дальнейшее развитие и с учётом наибольшего габаритного размера по длине легкового автомобиля среднего класса марки ГАЗ-3102 принимаю ширину участка равной 6 м, длину участка с учётом наибольшего габаритного размера по ширине легкового автомобиля среднего класса марки ГАЗ-3110 принимаю равной 9 м. Общая площадь участка составит: Fуч = 6м*9м = 54 м2 Расчет единиц оборудования участка Храсч = Туч/Тфо = 35312/2050 = 34 ед. Хприн = 17 ед. Nн= Хприн/Храсч = 17/17 = 1 Подбор оборудования Таблица 1. Оборудование слесарно-механического участка

2.6 Расчет потребности в энергоресурсах Расчет искусственного освещения участка При расчете искусственного освещения надо подсчитать число ламп для одного участка, выбрать тип светильника, определить высоту светильника, разместить их по участку. Общая световая мощность ламп: W0CB=RQFyч, Вт W0CB=18*800*54= 648000 Вт Где R – норма расхода электроэнергии, Вт/кв.м..ч, при расчете принимается равной 15-20 Вт на 1 кв.м. площади пола. Q – продолжительность работы электрического освещения в течение года, (принимается в среднем 800 ч); Fy– площадь пола участка, кв. м. Расчет годового расхода силовой электроэнергии участком Wc=Pуст*Тфо*Nз*Ксп Руст – суммарная мощность всех силовых агрегатов Nз – коэффициент загрузки оборудования – 0.7 Ксп – коэффициент, учитывающий неодновременность работы оборудования – 0.4 Wc=10,55*2050*0.7*0.4 = 6055,7 кВт Wобщ=Wос+Wс=648+6055,7 = 6703,7 кВт 3. Организационная часть 3.1 Техника безопасности Согласно ГОСТ 12.0.004 – 90 ССБТ проводятся следующие виды инструктажей: вводный, первичный, внеплановый, повторный, целевой Вводный инструктаж проводят со всеми, поступающими на работу, не зависимо от квалификации, стажа работы или должности. Инструктаж проводит инженер по охране труда. Регистрируется он в журнале регистрации вводного инструктажа для временных рабочих или в личной карточке учета вводного инструктажа – для постоянных рабочих Первичный инструктаж проводится по программе инструктажа с каждым поступающим на работу или переводимому в другое подразделение, индивидуально. С практическим показом безопасных приемов работы и методов труда. Регистрируется в журнале учета инструктажей на рабочем месте Повторный инструктаж проводится руководителем подразделений не реже одного раза в шесть месяцев. Проводится с целью проверки и повышения уровня знаний правил и инструктажей по охране труда Внеплановый инструктаж проводится руководителем подразделения при изменении правил по охране труда; технологического процесса; модернизации оборудования; приспособлений и инструмента; нарушения работниками правил безопасности; перерывах в работе белее 60 дней, а работ с повышенными требованиями безопасности более 30 дней. Регистрируется в журнале инструктажей Целевой инструктаж проводится руководителем при выполнении разовых работ не связанных с прямыми обязанностями по специальности по которым оформляется наряд допуск. Инструктаж с работниками, выдача средств индивидуальной защиты фиксируется в наряде – допуска Основные требования техники безопасности: Слесарно-механический участок должен иметь прочные стены из негорючих материалов. Полы на участке должны иметь ровную (без порогов) гладкую, но не скользкую поверхность, не впитывающую нефтепродукты. Их необходимо систематически очищать от смазки и грязи. Для обеспечения электробезопасности производственное помещение окольцовывают шиной заземления, расположенной на 0,5 м от пола и снабженной надежными контактами. Все корпусы электродвигателей, а также металлические части оборудования, которые могут оказаться под напряжением, должны быть занулены или заземлены. Переносной электроинструмент можно применять при условии его исправности при напряжении не более 36 В. Если переносной электроинструмент работает от напряжения большего, чем 36 В, то он должен выдаваться вместе с защитными приспособлениями (диэлектрические перчатки, обувь, коврики и др.). При перерыве в подаче электроэнергии немедленно отключить инструмент и приспособления. При работе пневматическим инструментом его во время работы держат двумя руками – за рукоятку и корпус; при неисправности пневмоинструмент отключают от воздухопровода; вставляют и вынимают рабочий инструмент только после выключения пневмоинструмента. Шланг не должен иметь изломов, разрывов, потертостей, порезов. Следует избегать натяжения, петления и перекручивания шланга. Попадание на шланг масла и других нефтепродуктов тоже нежелательно. Отсоединять шланг от воздухопровода или инструмента следует только после закрытия крана, подающего сжатый воздух в шланг, так как сжатый воздух может вырвать шланг из рук и травмировать. Разбирать агрегаты, имеющие пружины, разрешается только на специальных стендах или при помощи приспособлений, обеспечивающих безопасную работу. Освещенность рабочих мест искусственным светом должна соответствовать для работ средней точности при малом контрасте различения объекта с фоном (фон светлый). Все стационарные светильники должны быть прочно укреплены, чтобы они не давали качающихся теней. Освещение АРП должно удовлетворять нормам, установленным для помещения, где проводятся точные работы. Лампы накаливания и люминесцентные лампы местного и общего освещения должны иметь отражатели. Светильники переносного и общего освещения при высоте подвески менее 2,5 м и в помещениях с повышенной пожарной опасностью должны питаться напряжением не более 36 В. Всё станочное и стендовое оборудование необходимо устанавливать на прочных фундаментах или основаниях, тщательно выверять и закреплять. Оборудование, имеющее электропривод, должно быть заземлено. Органы управления гидравлическими, пневматическими, электрическими и электромагнитными зажимными и другими приспособлениями и оборудованием, установленные на станках и стендах, следует располагать так, чтобы исключалась возможность их случайного включения или выключения. Заточные и обдирочно-шлифовальные станки необходимо оборудовать местом отсоса пыли: пуск станка должен быть сблокирован с предохранительным экраном. Приспособления для закрепления рабочего инструмента на станках должны обеспечивать надежный зажим, точное положение инструмента и не должны иметь выступающих частей. При работе на сверлильных, токарных, шлифовальных и фрезерных станках нельзя наклонять голову близко к вращающимся частям. При работе на станках, где выбрасывается стружка или пыль необходимо надевать защитные очки. Технологическая планировка участка по ремонту и восстановлению валов автомобиля ГАЗ-66Планировка участка выполняем в соответствии с компоновочным планом здания, указываем наружные и внутренние стены, колонны здания, окна, ворота, транспортное оборудование, верстаки, стеллажи и т.п., проходы и проезды. Технологическое оборудование на плане изображаем упрощенными контурами с учетом крайних положений перемещающихся частей Все виды оборудования нумеруем сквозной порядковой нумерацией. Вне контура указываем. Условные обозначения подвода электроэнергии, воздуха, воды Расстановку оборудования выполняем с учетом существующих требований, норм расстояний между оборудованием и элементами зданий, норм ширины проездов и норм расстояний между оборудованием Оборудование располагаем в порядке выполнения технологических операций. Также оборудование располагаем с учетом возможности изменения планировки при использовании более прогрессивных технологических процессов Размеры планируемого участка согласно расчетам равны: длина L=12 м, ширина В=10 м Организация рабочих мест участка и их взаимосвязь. Выбор оптимального варианта планировки рабочего местаРабочее место – это первичная производственная ячейка, в которой происходит соединение трех элементов труда: средств труда, предметов труда и самого труда (человека) Рабочее место представляет собой часть площади участка, оснащенную необходимым оборудованием и оснасткой, закрепленную за одним или несколькими рабочими, на которой выполняется определенные операции технологического процесса ремонта узла Под организацией рабочего места понимается создание условий, способствующих качественному выполнению операций технологического процесса, рациональному использованию рабочего времени и средств труда, повышению производительности труда и сохранению здоровья рабочих Современное ремонтно-обслуживающее предприятие представляет собой сложный механизм, в каждом его составляющие (участок, рабочее место) настолько взаимосвязаны, что от организации труда на любом из них, зависит общий ритм работы предприятия. Поэтому рабочее место нельзя рассматривать изолированно друг от друга, независимо от выполняемой организации и технологии ремонта Оснащение рабочего места В зависимости от типа, характера производства, действующего технологического процесса рабочее место оснащается: основным технологическим оборудованием (станок, агрегат, верстак и т.д.); предметами труда (сырье, заготовки, детали); основной технологической оснасткой (инструмент, приборы, приспособления); вспомогательным оборудованием и оснасткой, которые непосредственно не участвуют в изменении предмета труда, но создают условия наилучшего проведения этого процесса Обоснование оптимального варианта организации рабочего места Первым этапом обоснования оптимального варианта планировки является изучение содержания трудовых процессов на рабочем месте. Основное внимание уделяется на установку и снятие деталей, смену инструментов, контроль и сортировку продукции. В зависимости от частоты смены видов работ, а следовательно и использование инструмента, оборудования решается вопрос об их расположении на рабочем месте с учетом принципа: что чаще берется – располагается ближе к рабочему. Организация труда на рабочем месте и составление карт по одному из нихРазработка и внедрение на действующих и вводимых в действия участках, цехах типовых решений по организации рабочего места, является одним из путей дальнейшего повышения эффективности их работы Рабочее место должно: обеспечивать высокую производительность труда; гарантировать безопасность работы Под организацией рабочего места понимают комплекс мероприятий, направленных на создание на нем необходимых условий для высокопроизводительного труда при полном использовании технических возможностей оборудования, повышения содержательности труда и сбережения здоровья работающих. Для каждого рабочего места разрабатываются карты организации труда, которые включают пять разделов: исходные данные пространственную организацию рабочего места трудовой процесс обслуживание рабочего места условия труда Обоснование и организация контроля качества на участкеВажнейшей задачей ремонтного предприятия, как и любого другого, является обеспечение высокого качества выпускаемой продукции. Главной задачей технического контроля на участке является не только проверка качества выпускаемой продукции, но и предупреждение всех неполадок и отклонений в производственной работе, которые приводят к браку На участке ремонта балки переднего моста автомобиля ГАЗ-66 как и на всем предприятии, применен полузависимый контроль, который подчиняется непосредственно руководителю предприятия. Полузависимый контроль является наиболее приемлемым для ремонтных предприятий как достаточно объективный контроль Высший формой организации контроля качества в условиях ремонтного предприятия является контроль, выполняемый самим рабочим Для внедрения этой формы организации контроля необходимо систематически повышать квалификацию рабочих, доводить технические условия на выполнение операции до сведения каждого рабочего, воспитывать в рабочих чувство ответственности за качество работы Техника безопасности при работе на стендеПеред началом работы осмотреть стенд на наличие трещин, порезов трубопровода, а также течи через уплотнения, проверить надежность соединения трубопроводов с агрегатами гидросистемы Осмотреть конструкцию рамы на наличие трещин сварных швов Произвести проверочный пуск стенда. Электродвигатель должен работать ровно, без рывков, давление в системе должно соответствовать норме рабочего давления Произвести проверочное последовательное включение всех гидроцилиндров. Движение штоков цилиндров должно быть без рывков, необходимый ход штоков должен обеспечиваться за установленное время. 3.2 Охрана окружающей среды III. ОХРАНА ПРИРОДЫ И ОКРУЖАЮЩЕЙ СРЕДЫ3.1. Загрязнение средыВажным направлением аграрной политики является перевод сельского хозяйства на современную индустриальную базу, решительное ускорение научно-технического прогресса в этой сфере экономики. Вместе с этим нужно следить, чтобы научно-технический прогресс в сельском хозяйстве не сопровождался загрязнением окружающей среды В конце ХХ столетия было обращено внимание на новую угрозу природе сельскохозяйственными загрязнителями как минеральными удобрениями, гербицидами и другими веществами 3.2. Охрана окружающей среды от загрязненийВоздействие человека на природу, на окружающую среду, не всегда отрицательное ухудшающее и разрушающее природу. В какую сторону изменяется количество окружающей нас среды в лучшую или худшую, определяется тем, поскольку рационально организован процесс природопользования. Мы не можем не подчиняться экономическим законам и должны найти воздействие и вписаться со своим производством в комплекс системы природы. В ремонтном производстве применяется для растворов в мойках, в мойках двигателей, вода из рек, озер и прудов. Поэтому возникает необходимость постройки очистных сооружений либо создание такой технологии производства, при которой круговорот веществ будет замкнутым Все вещества будут превращены в полезные ими, во всяком случае, безвредны, будет создана экосистема природы. Очистка сточных вод стала важной проблемой века Приходится очищать огромное количество воды, а главное нужно обеспечить высокое качество очистки. Иногда это удается осуществить ценой огромных затрат На участке имеется рабочие места с вредными условиями труда, где установлены вытяжные вентиляции. Поэтому на участке по ремонту коленчатых валов необходима посадка лесонасаждений, которые будут очищать воздух Жизнь, здоровье и работоспособность людей "основной капитал общества", поэтому так ценны чистый воздух, вода, лес, красота природы, в общении которой человек совершенствуется. 3.3 Технико-экономическое обоснование На этом участке по ремонту и восстановлению коленчатых валов автомобиля ГАЗ-66, я установил новейшее энергосберегающее оборудование, которое позволило сократить экономические потери и время ремонта. Ремонт двигателей стал происходить быстрее и надежнее, а срок службы после ремонта вырос в 2. Обслуживание оборудование стало минимальное. Доходы предприятия выросли. Заключение В данном курсовом проекте был проведён технологический расчёт слесарно-механического участка на АРП. В результате расчётов была получена годовая трудоёмкость 173100 чел.-час. Число рабочих 15 число оборудования 17. Было подобрано технологическое оборудование в таблице №1 Площадь участка составила 54 м2. Так же был рассмотрен технологический процесс слесарно-механического участка. Было рассмотрено технико-экономическое обоснование, вопросы по технике безопасности, охране труда и окружающей среды, а также экономическая целесообразность проектирования слесарно-механического участка. В результате расчетов срок окупаемости проекта составил 1,2 года. Список литературы Александров Л.А. Техническое нормирование труда на автомобильном транспорте. – М.: Транспорт, 1986. Боднев А.Г. Лабораторный практикум по ремонту автомобилей. – М.: Транспорт, 1989. Воловик В.Е. Справочник по восстановлению деталей. – М.: Колос, 1981. Дюмин И.Е. Ремонт автомобилей: Ученик. – М.: Транспорт, 1995. Есенберлин Р.Е. Справочник по капитальному ремонту автомобилей. – М.: Транспорт, 1995. Канарчук В.Е. Восстановление автомобильных деталей. – М.: Транспорт, 1995. Карагодин В.И. Ремонт автомобилей и двигателей. – М.: Мастерство, 2001. Клебанов Б.В. Проектирование производственных участков авторемонтных предприятий. – М.: Транспорт, 1986. Положение о техническом обслуживании и ремонте подвижного состава автомобильного транспорта. – М.: Транспорт, 1986. 10. Чумаченко. Ю.Т. Эксплуатация автомобилей и охрана труда на автотранспорте. 2001 год. 11. Беднарский. В.В. Экологическая безопасность при эксплуатации и ремонте автомобилей. |