Отчет - 2. 1 Общая характеристика развития литейного производства 4

Скачать 0.65 Mb. Скачать 0.65 Mb.

|

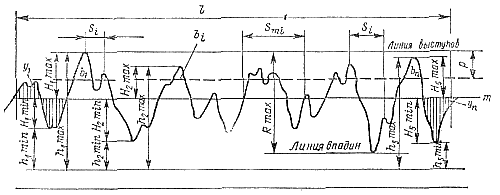

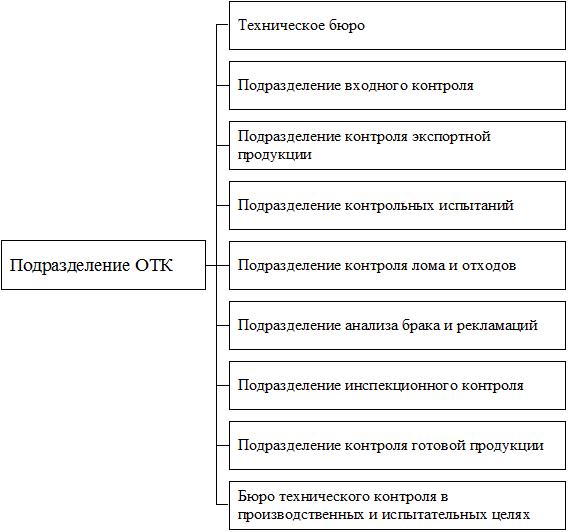

Рисунок 1 – Структурные подразделения ОТК Возглавляет ОТК начальник отдела, непосредственно подчиняющийся директору предприятия. Назначение на должность начальника ОТК предприятия и освобождение от этой должности, а также применение к данному работнику мер поощрения и дисциплинарного взыскания производится вышестоящим органом по представлению директора предприятия. Начальник ОТК имеет право прекратить приемочный контроль продукции, имеющей повторяющиеся дефекты, до устранения причин, вызвавших эти дефекты, запретил, использование сырья, материалов, комплектующих изделий и инструмента, не отвечающих установленным требованиям изготовления новой продукции. При возникновении брака начальник ОТК предъявляет обязательные для исполнения требования к подразделениям и должностным лицам предприятия по устранению причин возникновения дефектов продукции и представляет руководству предложения о привлечении к ответственности должностных лиц и рабочих, виновных в изготовлении бракованной продукции. Он наравне с директором и главным инженером предприятия несет ответственность за выпуск недоброкачественной или несоответствующей стандартам и техническим условиям продукции. Структура и штатное расписание ОТК предприятия разрабатываются на основе типовой структуры, с учетом производственных особенностей. Как правило, в составе отдела создаются: -бюро технического контроля, территориально размещаемые в основных и вспомогательных цехах; -бюро внешней приемки, обеспечивающее входной контроль материалов и комплектующих изделий; -бюро заключительного контроля и испытаний готовой продукции; -бюро анализа и учета брака и рекламации; центрально–измерительная лаборатория и ее контрольно–поверочные пункты, контролирующие состояние инструмента и оснастки, в том числе используемых при контроле качества; -инспекторская группа, осуществляющая проверочный контроль качества продукции и целевые проверки соблюдения технологической дисциплины; -подразделения контроля экспортной продукции; -подразделение контроля качества лома и отходов цветных и благородных металлов. ОТК в своей деятельности тесно связан с метрологическим отделом; отделами стандартизации, главного технолога, главного металлурга, главного конструктора; отделом надежности; отделом или цехом гарантийного обслуживания и др. Общее руководство работами по обеспечению качества продукции осуществляет главный инженер предприятия. Он привлекает для выработки и анализа вариантов управленческих решений постоянно действующую комиссию по качеству (ПДКК), в состав которой входят большинство главных специалистов предприятия, включая начальника ОТК. Контроль исполнения решений ПДКК, обработку информации по анализу и учету брака, а также расчет показателей качества труда ведут специалисты вычислительного центра системы управления качеством. 3 Методы неразрушающего контроля В настоящее время широко применяют различные физические методы и средства неразрушающего контроля (НК) металлов и металлоизделий, позволяющие проверять качество продукции без нарушения ее пригодности к использованию по назначению. Все дефекты, как известно, вызывают изменение физических характеристик металлов и сплавов — плотности, электропроводности, магнитной проницаемости, упругих свойств и т. д. Исследование изменений характеристик металлов и обнаружение дефектов, являющихся причиной этих изменений, составляет физическую основу методов неразрушающего контроля. Эти методы основаны на использовании проникающих излучений рентгеновских и гамма-лучей, ультразвуковых и звуковых колебаний, магнитных и электромагнитных полей, оптических спектров, явлений капиллярности и т. д. К достоинствам методов неразрушающего контроля (МНК) относятся: сравнительно большая скорость контроля, высокая надежность (достоверность) контроля, возможность механизации и автоматизации процессов контроля, возможность применения МНК в пооперационном контроле изделий сложной формы, возможность применения МНК в условиях эксплуатации без разборки машин и сооружений и демонтажа их агрегатов, сравнительная дешевизна контроля и др. По ГОСТ 18353—73 МНК классифицируются на виды (Вид неразрушающего контроля — условная группировка методов НК, объединенная общностью физических характеристик.): акустический, магнитный, оптический, проникающими веществами, радиационный, радиоволновый, тепловой, электрический и электромагнитный. Акустические методы Основаны на регистрации параметров упругих колебаний, возбужденных в контролируемом объекте (Под объектом контроля подразумеваются материалы, полуфабрикаты и готовые изделия). Применяются для обнаружения поверхностных и внутренних дефектов (нарушений сплошности, неоднородности структуры, межкристаллитной коррозии, дефектов склейки, пайки, сварки и т. д.) в заготовках и изделиях, изготовленных из различных материалов. Они позволяют измерять геометрические параметры при одностороннем доступе к изделию, а также физико-механические свойства металлов и металлоизделий без их разрушения. К акустическим методам относятся методы звукового (импедансный, свободных колебаний и др.) и ультразвукового (эхо-импульсный, резонансный, теневой, эмиссионный, велосиметрический и др.) диапазонов. Магнитные методы Основаны на регистрации магнитных полей рассеяния над дефектами или магнитных свойств контролируемого объекта. Применяют для обнаружения поверхностных и подповерхностных дефектов в деталях и полуфабрикатах различной формы, изготовленных из ферромагнитных материалов. К ним относятся магнитно-порошковый, магнитно-графический, феррозондовый, магнитно-индукционный и другие методы. Магнитные поля рассеяния над дефектами регистрируются в магнитно-порошковом методе с помощью ферромагнитного порошка или суспензии, в магнитно-графическом — с помощью ферромагнитной ленты и в феррозондовом — с помощью чувствительных к магнитным полям феррозондов. Магнитно-порошковый метод нашел широкое применение на заводах промышленности, ремонтных предприятиях и эксплуатирующих подразделениях. С его помощью надежно выявляют поверхностные трещины, микротрещины, волосовины, флокены и другие дефекты. Магнитно-графический метод наибольшее применение получил для контроля сварных соединений. Он позволяет выявлять трещины, непровары, шлаковые и газовые включения и другие дефекты в стыковых сварных швах. Феррозондовый метод применяют для обнаружения тех же дефектов, что и магнитно-порошковым методом, а также дефектов, расположенных на глубине до 20 мм. С его помощью измеряют толщину листов и стенок сосудов при двухстороннем доступе. Оптические методы Основаны на взаимодействии светового излучения с контролируемым объектом. Они предназначены для обнаружения различных поверхностных дефектов материала деталей, скрытых дефектов агрегатов, контроля закрытых конструкций, труднодоступных мест машин и силовых установок (при наличии каналов для доступа оптических приборов к контролируемым объектам). Регистрация поверхностных дефектов осуществляется с помощью оптических устройств, создающих полное изображение проверяемой зоны. Достоинства этих методов — простота контроля, несложное оборудование и сравнительно небольшая трудоемкость. Поэтому их применяют на различных стадиях изготовления деталей и элементов конструкций, в процессе регламентных работ и осмотров, проводимых при эксплуатации техники, а также при ее ремонте. Так как контроль с помощью оптических приборов обладает невысокой чувствительностью и достоверностью, то его применяют для поиска достаточно крупных поверхностных трещин, коррозионных и эрозионных повреждений, забоин, открытых раковин, пор, для обнаружения течей, загрязнений, наличия посторонних предметов и т. д. Методы контроля проникающими веществами К ним относятся капиллярные методы и методы течеискания. Капиллярные методы основаны на капиллярном проникновении индикаторных жидкостей в полости поверхностных дефектов и регистрации индикаторного рисунка. При контроле этими методами на очищенную поверхность детали наносят проникающую жидкость, которая заполняет полости поверхностных дефектов. Затем жидкость удаляют, а оставшуюся в полостях дефектов часть обнаруживают путем нанесения проявителя, который адсорбирует жидкость, образуя индикаторный рисунок. Эти методы применяют в цехах, лабораторных и полевых условиях, при положительных и отрицательных температурах. Они позволяют обнаруживать дефекты производственно-технологического и эксплуатационного происхождения: трещины шлифовочные, термические, усталостные, волосовины, закаты и др. Капиллярные методы могут быть применены для обнаружения дефектов в деталях из металлов и неметаллов простой и сложной формы. Благодаря высокой чувствительности, простоте контроля и наглядности результатов эти методы применяют не только для обнаружения, но л для подтверждения дефектов, выявленных другими методами дефектоскопии— ультразвуковым, магнитным, вихревых токов и др. Наиболее распространенными капиллярными методами являются цветной, люминесцентный, люминесцентно-цветной, фильтрующихся частиц, радиоактивных жидкостей и др. Методы течеискания основаны на регистрации индикаторных жидкостей и газов, проникающих в сквозные дефекты контролируемого объекта. Их применяют для контроля герметичности работающих под давлением сварных сосудов, баллонов, трубопроводов гидро-, топливо-, масляных систем силовых установок и т. п. К методам течеискания относятся гидравлическая опрессовка, аммиачно-индикаторный метод, фреоновый, масс-спектрометрический, пузырьковый, с помощью гелиевого и галоидного течеискателей и т. д. Проведение течеискания с помощью радиоактивных веществ позволило значительно увеличить чувствительность метода. Радиационные методы Основаны на взаимодействии проникающих излучений с контролируемым объектом. Их применяют для контроля качества сварных и паяных швов, литья, качества сборочных работ, состояния закрытых полостей агрегатов и т. д. Проникающие излучения (рентгеновское, потока нейтронов, γ- и β-лучей), проходя через толщу материала детали и взаимодействуя с его атомами, несут различную информацию о внутреннем строении вещества и наличии скрытых дефектов внутри контролируемых объектов. Наиболее распространенными радиационными методами являются рентгенография, рентгеноскопия и гамма-контроль, которые нашли применение на предприятиях металлургии и машиностроения. В качестве источников проникающих излучений применяют рентгеновские аппараты, бетатроны, линейные ускорители и микротроны, гамма-дефектоскопы и др. Радиоволновые методы Основаны на регистрации изменения параметров электромагнитных колебаний, взаимодействующих с контролируемым объектом. Их применяют для контроля качества и геометрических размеров изделий из диэлектрических материалов (стеклопластики и пластмассы, резина, термозащитные и теплоизоляционные материалы, фибра), вибраций, толщины металлического листа и т. п. В качестве источников энергии служат магнетроны, клистроны, лампы обратной волны, преобразователи частоты, твердотельные генераторы, диоды Ганна и т. п. Эти методы еще не нашли должного применения в промышленности, хотя и являются весьма перспективными. Так, с их помощью можно обнаруживать расслоения (площадью от 10 мм 20 и более), воздушные включения, трещины (от 10 мкм и более), неоднородности по плотности, напряжения, измерять геометрические размеры и т. п. Тепловые методы Основаны на регистрации тепловых полей, температуры или теплового контраста контролируемого объекта. Их применяют для измерения температур, получения информации о тепловом режиме объекта, определения и анализа температурных полей, дефектов типа нарушения сплошности (расслоения, трещины и т.п.), выявления дефектов пайки многослойных соединений из металлов и неметаллов, склейки металл — металл, металл — неметалл и т. п. Контроль осуществляется с помощью термометров, термоиндикаторов, пирометров, инфракрасных микроскопов и радиометров и т. д. Эти методы также пока применяют ограниченно, в основном в приборостроении для контроля радиоэлектронной аппаратуры. В пленочных проводниках и резисторах выявляют микротрещины, утонения, плохую адгезию, плохой контакт; в микросхемах — плохой контакт, нарушения теплового контакта, короткие замыкания, перегрев; в пленочных конденсаторах — токи утечки; в микродиодах и микротранзисторах — перегрев, неудовлетворительные контакты. Электрические методы Основаны на регистрации электростатических полей и электрических параметров контролируемого объекта. Их применяют для выявления раковин и других дефектов в отливках, расслоений в металлических листах, различных дефектов в сварных и паяных швах, трещин в металлических изделиях, растрескиваний в эмалевых покрытиях и органическом стекле и т. д. Кроме того, эти методы применяют для сортировки деталей, измерения толщин пленочных покрытий, проверки химического состава и определения степени термообработки металлических изделий. Наиболее распространенными из этих методов являются измерение электрического сопротивления, трибоэлектрический, термоэлектрический и др. Электромагнитный (вихревых токов) метод Основан на регистрации изменения взаимодействия собственного электромагнитного поля катушки с электромагнитным полем вихревых токов, наводимых этой катушкой в контролируемом объекте. Применяется для обнаружения поверхностных дефектов в магнитных и немагнитных деталях и полуфабрикатах. Метод позволяет выявлять нарушения сплошности, в основном трещин, на различных по конфигурации деталях, в том числе имеющих покрытия. На основе метода вихревых токов разработаны приборы для измерения толщины листов и покрытий, диаметра проволоки и прутков. Применяют на заводах и ремонтных предприятиях. В условиях эксплуатации применяют для профилактического контроля лопаток турбин газотурбинных двигателей, сварных и литых узлов элементов конструкций и др. Приведенный краткий обзор позволяет сделать вывод, что для контроля металлов и металлоизделий имеется достаточный арсенал методов и средств неразрушающего контроля. Следует отметить, что методы НК не являются универсальными. Каждый из них может быть использован наиболее эффективно для обнаружения определенных дефектов. Так, например, с помощью радиационных методов можно выявлять внутренние дефекты в виде пустот и пор в деталях, изготовленных из различных материалов, однако нельзя обнаружить весьма опасные тонкие усталостные трещины. Для этой цели требуется применить другой, чувствительный к поверхностным трещинам метод, например капиллярный, магнитный или вихревых токов. Поэтому для контроля деталей ответственного назначения применяют два или несколько различных методов. Применение комплексного контроля изделий в условиях производства и эксплуатации позволит повысить качество и надежность техники. Систематическое проведение НК на различных этапах технологического процесса и статистическая обработка результатов этих испытаний позволят устанавливать и устранять причины брака. При этом контроль становится активным методом корректировки технологического процесса. 4 Шероховатость поверхности отливок. Ее основные параметры Неровности поверхности (выступы и впадины) в значительной степени определяют ее износостойкость, характер трения и долговечность. Они влияют и на другие характеристики, например на точность. В связи с этим шероховатость поверхности принято считать таким же важным показателем, как размер и размерная точность. ГОСТ 2789—73 на шероховатость поверхности устанавливает ее параметры и основные определения. Реальная поверхность — поверхность, ограничивающая тело и отделяющая его от окружающей среды. Номинальная поверхность — поверхность, заданная в технической документации (чертеже) без учета отклонений. Номинальная поверхность может быть плоской, цилиндрической, сферической и др. Средняя линия профиля m — базовая линии, имеющая форму номинального профиля и проведенная так, что в пределах базовой длины l (рисунок 2) среднее квадратичное отклонение расстояний точек профиля до этой линии минимально. Отклонение профиля у — расстояние между любой точкой профиля и средней линией т, измеренное по нормали, проведенной к линии m через эту точку профиля. Базовая длина l — длина базовой линии, используемая для выделения неровностей, характеризующих шероховатость поверхности, и для количественного определения ее параметров. Среднее арифметическое отклонение профиля Ra — среднее отклонение профиля или среднее расстояние от точек профиля реальной поверхности (у1, у2, у3,...,yn-1) до его средней линии (в мкм) в пределах базовой длины. Высота неровностей Rz — высота неровностей профиля, определяемая по десяти точкам в пределах базовой длины. Сумма средних арифметических абсолютных отклонении точек пяти наибольших минимумов (Hi-min) и пяти наибольших максимумов (Нi-max) профиля (рисунок 2). Максимальная высота неровностей Rmax — расстояние (мкм) между линиями выступов и впадин.

|