Отчет - 2. 1 Общая характеристика развития литейного производства 4

Скачать 0.65 Mb. Скачать 0.65 Mb.

|

|

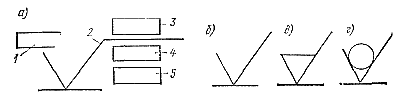

Рисунок 2 - Неровности поверхности и параметры шероховатости Шаг неровностей и средний шаг неровностей профиля по вершинам в пределах базовой длины обозначаются соответственно Sm и S. При необходимости дополнительно могут устанавливаться требования к направлению неровностей поверхности, виду или последовательности видов обработки. Обозначения шероховатости поверхности. Эти обозначения установлены ГОСТ 2.309—73, входящим в систему ЕСКД. Знак, обозначающий шероховатость поверхности, и месторасположение значения параметра (или параметров) и данных, содержащих дополнительные требования, показаны на рисунке 3, а. Если в обозначении должно быть только значение параметра шероховатости, то знак не имеет полки. Если вид обработки поверхности конструктором не установлен, то знак имеет вид, представленный на рисунке 3, б.

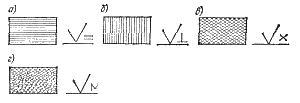

Знак на рисунке 3, обозначает шероховатость поверхности, которая должна быть получена резанием или другим видом обработки в удалением слоя материала, а знак на рисунке 3, г — шероховатость поверхности, образованной без удаления слоя материала (литьем, ковкой, прокатом и т. п.) и не обрабатываемой по чертежу. Шероховатость указывают в обозначении для параметра Ra без символа, например 0,32; для параметров Rz, Rmax и др. после соответствующего символа, например Rz40, Rmax80. Условные обозначения направлений неровностей, образующихся в результате фрезерной обработки, даны на рисунке 4. В левой части рисунка показаны схематические изображения неровностей, в правой — их обозначения на чертеже. Рисунок 4 - Направления неровностей и обозначения на чертеже На рисунке 4, а представлено параллельное направление неровностей, на рисунке 4, б — перпендикулярное, на рисунке 4, в — перекрещивающееся, на рисунке 4, е — произвольное.

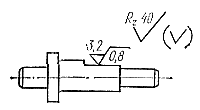

Если на чертеже изображено изделие, часть или все обрабатываемые поверхности которого должны иметь одинаковую шероховатость поверхности, то в правом верхнем углу чертежа помещают обозначение одинаковой шероховатости и условное обозначение (\/)(т. е. знак, приведенный на рисунке 3,б, взятый в скобки), например так, как это показано на рисунке 5. Шероховатости поверхностей, достигаемые обработкой на фрезерных станках, приведены в таблице 1.

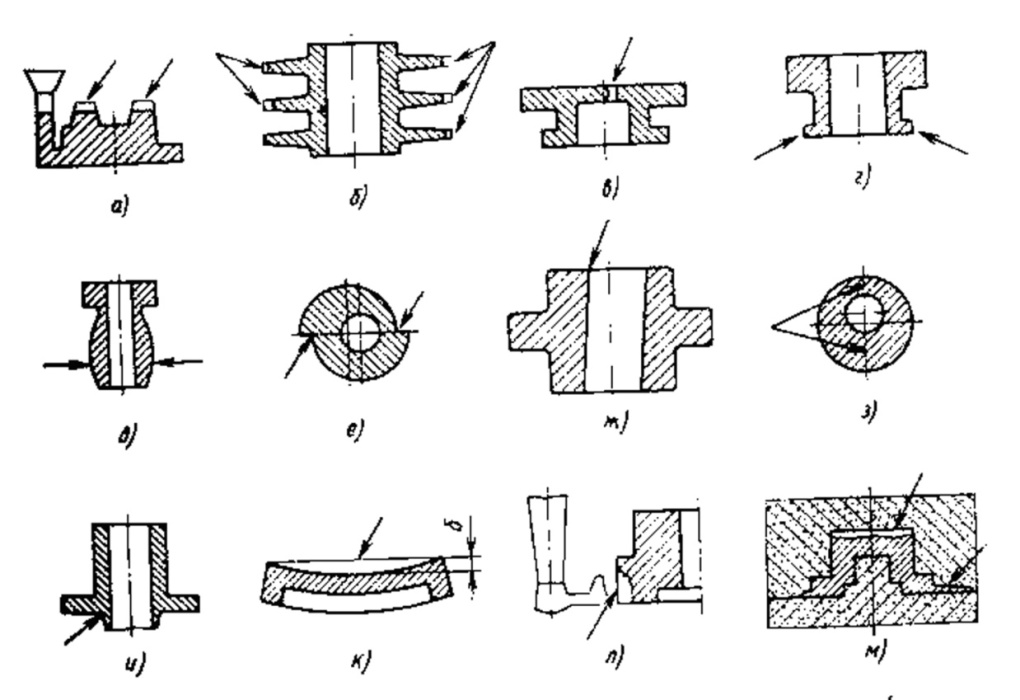

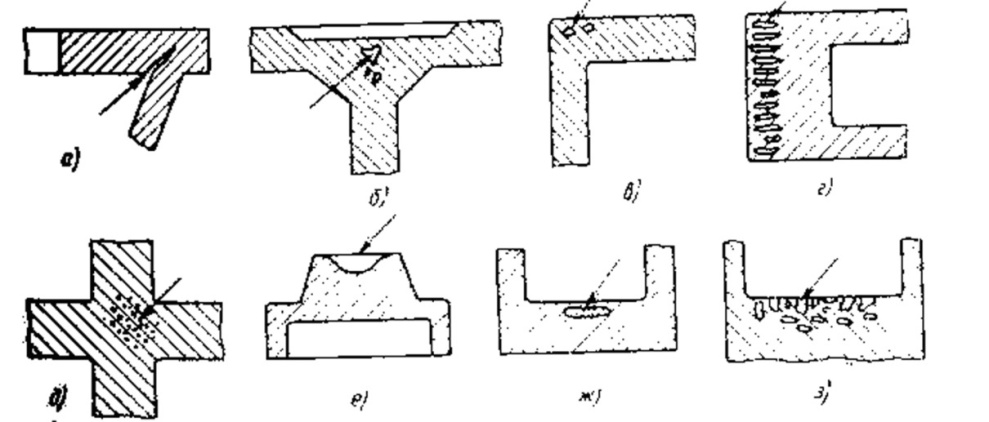

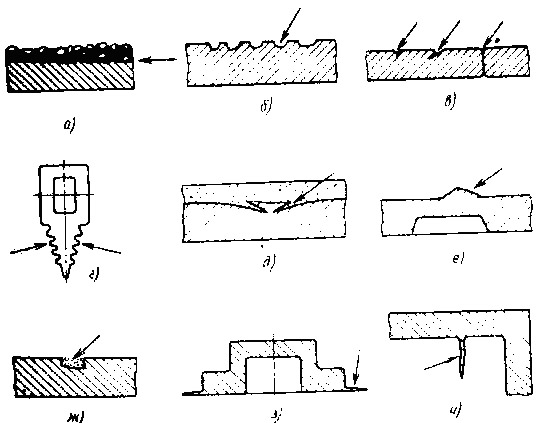

Примечание. Rz80 соответствует прежнему 3-му классу шероховатости, Rz40-4-му, Rz 20-5-му, Ra2,5-6-му, Ra 0,63-8-му. Наилучшие результаты достигаются при применении шабрящих фрез и с резцами, армированными кубическим нитридом бора (КНБ) при υ≥ 160÷180 м/мин. Шероховатость поверхности Ra 0,63 достигается на изделиях из чугунов марок СЧ 20 и из ВЧ 50—60. Способы оценки шероховатости поверхности. Они могут быть визуальными (на глаз) и регистрируемыми специальными приборами. Визуальные выполняются путем сравнения шероховатости поверхности контролируемого изделия с образцами (эталонами) шероховатости (Образец должен быть также обработан фрезерованием с тем же типом фрезы), имеющими необходимые значения тех или других ее параметров. Обычно такими параметрами служат Rz или Ra. Сравнение невооруженным глазом или с помощью лупы допустимо при шероховатости поверхности в пределах Rz≥10 мкм и Ra≥0,63 мкм. Для оценки шероховатости до Ra = 0,080 мкм применяются микроскопы сравнения МС-51, МС-49 и др. Измерение шероховатости поверхности производится бесконтактным или контактным методом. Для измерений бесконтактным методом (обычно в измерительных лабораториях) применяются двойные микроскопы Линника, микроскопы моделей МИС-11 и ПСС-2 (прибор светового сечения 2). Двойные микроскопы позволяют контролировать поверхности с шероховатостью Rz ≈60÷2 мкм; растровые микроскопы (например, модели ОРИМ-1) с Rz = 40÷0,6 мкм, микроинтерферометры (например, модели МИИ-14) — поверхности с шероховатостью Rz= 0,6÷0,025 мкм. Для измерений контактным методом применяются профилометры и профилографы работающие на принципе ощупывания поверхности алмазной иглой. В реальных условиях используют переносные профилометры моделей 240 и 253, предназначенные для контроля шероховатости поверхности по параметру Ra=2,8÷0,04 мкм. Они позволяют быстро, за 3—10с произвести измерение. 5 Виды дефектов несоответствия по геометрии Эта группа объединяет 12 видов дефектов, обусловленных нарушением формы, неточностью размеров и массы отливки.  Рисунок 6 - Дефекты отливок – несоответствие по геометрии (стрелки указывают на расположение дефекта). Недолив – дефект в виде неполного образования отливки вследствие не заполнения полости формы металлом (рисунок 6а). Одной из основных причин недолива является недостаточное количество жидкого металла. Незалив – несоответствие конфигурации отливки чертежу вследствие износа модельной оснастки или дефектов формы (рисунок 6б). Причиной незалива может быть также нарушение технологических режимов заливки. Неслитина – сквозная щель или отверстие в стенке отливки, образовавшееся вследствие неслияния встречных потоков металла (рисунок 6в). Неслитина характерна для сплавов с широким интервалом кристаллизации и наблюдается обычно в тонких стенках отливок. Эти дефекты легко обнаруживаются при визуальном осмотре отливок. Обжим – это местное нарушение конфигурации отливки вследствие деформации формы при ее сборке или заливке (рисунок 6г). Обжим обычно образуется вблизи плоскости разъема в виде прилива или утолщения произвольной формы. Подутость представляет собой местное утолщение отливки, возникшее вследствие расширения недостаточно уплотненной формы заливаемым металлом (рисунок 6д). Перекос и стержневой перекос – дефекты в виде смещения одной части отливки относительно осей или поверхности другой части по разъему формы, вследствие их неточной установки (рисунок 6е), вследствие перекоса стержня (рисунок 6ж). Разностенность – увеличение или уменьшение толщины стенки отливки (рисунок 6з). Стержневой залив – дефект в виде залитого металлом отверстия или полости в стенке отливки, возникающий из-за непроставленного в литейной форме стержня или его обрушения (рисунок 6и). Коробление – искажение конфигурации отливки под влиянием напряжений, возникающих при охлаждении отливки или вследствие деформации модельной оснастки (рисунок 6к). Вылом и зарез – дефекты в виде нарушений конфигурации отливки при выбивке стержня, обрубке литников, зачистке отливок или их транспортировки (рисунок 6л). Прорыв и уход металла – дефекты, вызванные вытеканием металла из формы вследствие ее недостаточной прочности или слабого крепления ее частей (рисунок 6м). 6 Дефекты, нарушающие сплошность металла отливки. Эта группа внутренних дефектов различного вида и происхождения наиболее многочисленна (16 видов) и наиболее опасна из-за последствий, возникающих при эксплуатации отливок.  Рисунок 7 - Несплошности в теле отливки (стрелки указывают на расположение дефектов). Горячая трещина – дефект в виде разрыва или надрыва тела отливки по границам кристаллов, поэтому она имеет извилистую или ломаную форму и неровную окисленную поверхность. Горячие трещины образуются вследствие затрудненной усадки в интервале температур затвердевания сплавов и располагаются чаще всего во внутренних углах сходящихся стенок или других подобных узлах отливки (рисунок 7a). Холодная трещина – дефект в виде разрыва тела затвердевшей отливки, отличается сравнительно гладкой светлой поверхностью и, как правило, имеет прямолинейную форму. Дефект образуется в твердом металле в местах наибольшего воздействия внутренних напряжений, т. е. в зонах перехода от толстых сечений к тонким. Межкристаллическая трещина – дефект в виде разрыва тела отливки при ее охлаждении в форме на границах первичных зерен аустенита в температурном интервале распада. В эту группу входят также дефекты усадочного и газового происхождения. Усадочная раковина – дефект в виде открытой или закрытой полости, образующейся в тепловых узлах отливки при затрудненном питании (рисунок 7б). Поверхность такой раковины обычно грубая, иногда окисленная. Газовая раковина – дефект в виде полости, образованной газами, попавшими в отливку при взаимодействии жидкого металла с материалом формы или выделившимися из металла при его затвердевании. Газовая раковина в отличие от усадочной имеет сферическую форму и гладкую чистую поверхность (рис. 7в). Ситовидная раковина – скопление удлиненных тонких раковин, расположенных в подповерхностном слое отливки и ориентированных перпендикулярно к ее поверхности (рисунок 7г). Обычно их появление вызвано повышенным содержанием водорода в кристаллизующемся слое металла. Усадочная пористость представляет собой скопление мелких пор в тепловых узлах (рисунок 7д). Усадочная пористость образуется из-за недостаточного питания отливки при усадке металла во время его затвердевания. Рыхлота – дефект в виде скопления мелких усадочных раковин. В чугунных отливках может образовываться графитовая пористость в виде сосредоточенных крупных выделений графита, которые нарушают герметичность отливки при работе под давлением газа или жидкости. Недостаток питания отливки может вызвать образование утяжины – дефекта в виде углубления с закругленными краями на поверхности (рисунок 7е). Утяжины образуются обычно в массивных частях отливки вследствие усадки металла. Песчаная раковина – полость, частично или полностью заполненная формовочным материалом (рисунок 7ж). Шлаковая раковина – полость, частично или полностью заполненная шлаком. Вскип – дефект в виде скопления раковин и наростов, образовавшихся вследствие интенсивного парообразования в местах переувлажнения формы или стержня, а также вследствие переуплотнения формы (рисунок 7з). Подобные дефекты могут не только располагаться в теле отливки, но и выходить на поверхность. 7 Дефекты поверхности отливки В эту группу входят 13 дефектов в виде ухудшения качества поверхности. Большинство этих дефектов возникает вследствие сложных физико-химических процессов, проходящих на границе раздела металл-форма.  Рисунок 8 - Дефекты поверхности отливки (стрелки указывают на расположение дефектов). Пригар – специфический трудноотделяемый слой на поверхности отливки, возникший при взаимодействии расплавленного металла с материалом формы (рисунок 8а). Образуется преимущественно на отливках из сплавов с высокой температурой плавления при заливке в песчаные формы. Окисление – окисленный слой металла на поверхности отливки, образовавшийся в результате достаточно длительной и высокотемпературной термической обработки. Газовая шероховатость – сферообразные мелкие углубления на поверхности отливки, образовавшиеся вследствие выделения газовых пузырьков на поверхности раздела металл – форма (рисунок 8б). Если шероховатость поверхности по своим параметрам превышает допустимые нормы, то такой дефект называется грубой поверхностью. При случайных повреждениях поверхности во время выбивки отливок или транспортирования образуются различные дефекты в виде забоин, вмятин и т. п., объединяемые понятием поверхностное повреждение. Ряд дефектов поверхности связан с особенностями кристаллизации отливки. Спай – дефект в виде углубления с закругленными краями на поверхности отливки, образованного неполностью слившимися потоками металла с недостаточной температурой или в результате прерванной заливки (рисунок 8в). В разных сплавах и при различных условиях литья спаи могут существенно различаться как по внешнему виду, так и по своей природе или кинетике образования. Спаи по расположению в стенке отливки подразделяют на продольные, поперечные и внутренние с замкнутым контуром. По природе происхождения спаи предлагается разбить на три группы: 1) возникшие вследствие частичного несваривания встречных потоков металла (обычно в тонких стенках отливки); 2) образовавшиеся на частично затонувших твердых кристаллитах того же сплава, расположенных на поверхности отливки; 3) сформировавшиеся внутри отливки вследствие прерывистого импульсного заполнения ее металлом при центробежном или магнитодинамическом способе литья. Плена – самостоятельный металлический или окисный слой на поверхности отливки, образовавшийся при недостаточно спокойной заливке. Характерен для сплавов, имеющих компоненты, склонные к повышенному окислению (алюминий, титан, хром и др.). Складчатость – дефект в виде сморщенной поверхности – незначительных сглаженных возвышений и углублений, образующихся вследствие тепловых деформаций поверхностного слоя формы или затвердевающего металла, а также вследствие пониженной жидкотекучести металла (рисунок 8г). Дефекты поверхности появляются также из-за дефектов формы. Ужимина – углубление с пологими краями, заполненное формовочной смесью и прикрытое слоем металла, образовавшееся вследствие отслоения формовочной смеси при тепловом расширении поверхностного слоя формы (рисунок 8д). Нарост – выступ произвольной формы на поверхности отливки, образовавшийся при заполнении металлом разрушенного участка формы (рисунок 8е). Засор – внедрившиеся в поверхность металла комочки материала формы (рисунок 8ж). Залив – тонкие металлические приливы, возникающие при проникании металла в зазоры по разъему формы и знакам стержней (рисунок 8э). Просечка – невысокие, часто плоские прожилки металла, возникающие при затекании расплава в трещины формы (рисунок 8и). Как следует из описания этих дефектов, почти все они выявляются при визуальном осмотре отливки и лишь некоторые (типа грубой поверхности) оцениваются инструментальными методами. Допустимость дефектов и пути их устранения оговариваются в нормативно-технической документации. 8 Включения в теле отливки В эту группу входят дефекты в виде инородных металлических или неметаллических частиц, попавших в металл механическим путем. Соответственно выделяют металлическое (рисунок 9а) и неметаллическое (рисунок 9б) включения. Последнее может образовываться в результате химического взаимодействия компонентов при расплавлении и заливке металла, а также замешиваться в расплав механическим путем. Разновидностью металлического включения является королек –преждевременно затвердевший небольшой шарик металла (затвердевшие брызги металла при неправильной заливке) и несплавившийся с отливкой (рисунок 9в). В отливках из магниевых сплавов определенную опасность, представляют флюсовые включения, которые затем становятся источниками флюсовой коррозии. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||