Производственная практика. 1. Общие сведения о гелиевом заводе Технологические процессы

Скачать 360.83 Kb. Скачать 360.83 Kb.

|

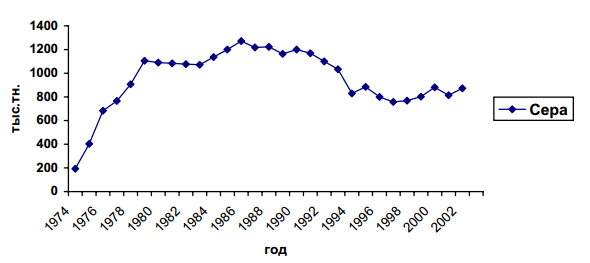

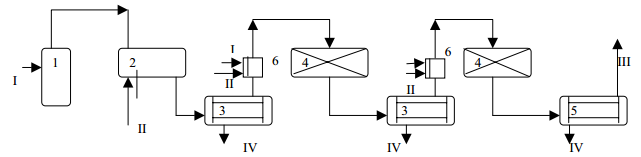

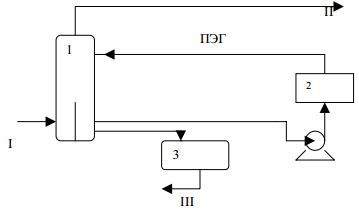

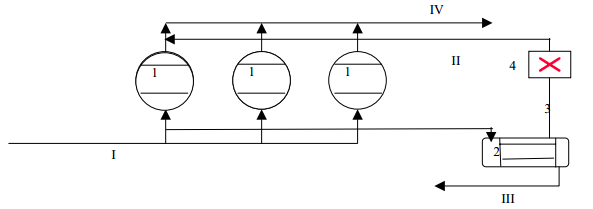

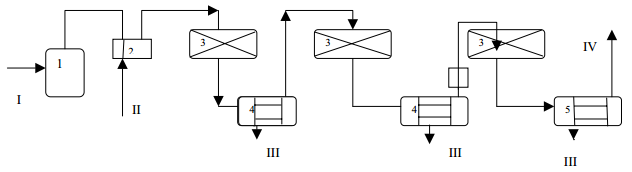

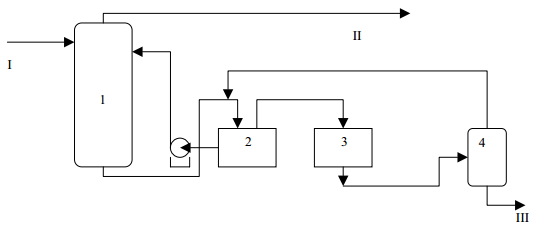

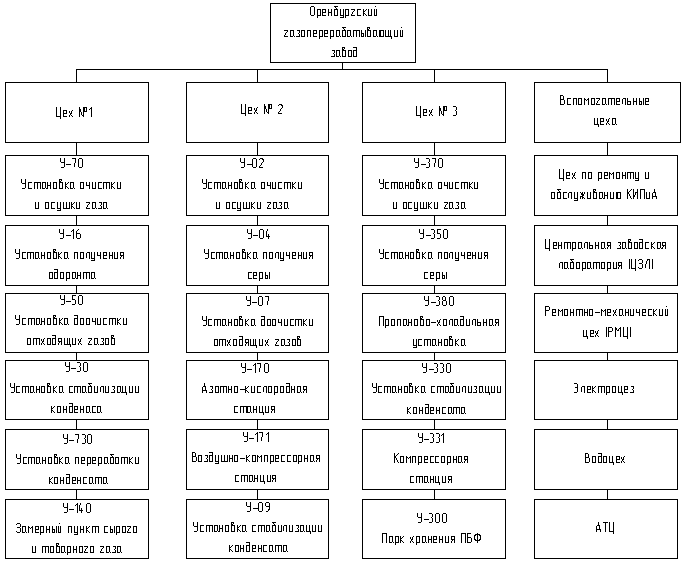

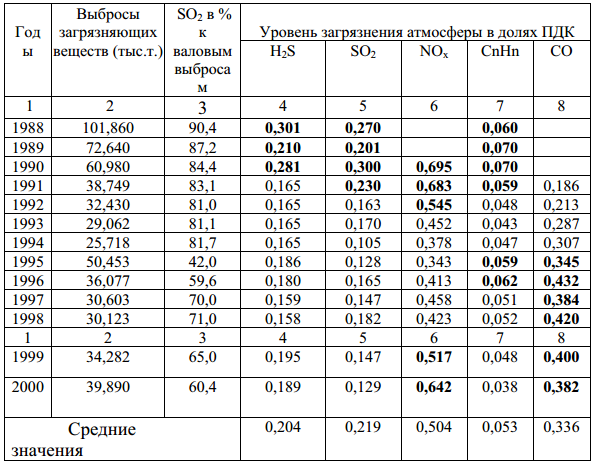

СОДЕРЖАНИЕ 1. Общие сведения о гелиевом заводе; 1.1. Технологические процессы; 1.2.Экономика и организация производства; 2. Общие сведения о газоперерабатывающем заводе; 2.1 История создания и развития Оренбургского ГПЗ; 2.2. Технологические процессы; 2.3. Экономика и организация производства; 3. Инженерная защита окружающей среды; 4. Средства контроля и автоматизации производства; 5. Охрана труда. Общие сведения о гелиевом заводе В декабре 1977 года был принят газ на первую очередь завода, начато комплексное опробование оборудования с последующим его включением в постоянную работу. В феврале 1978 года получены первые кубические метры товарного гелия. Оренбургский гелиевый завод — единственный в России производитель гелия, который функционирует с 1978 года. Оренбургское нефтегазоконденсатное месторождение на момент открытия было самым крупным в России и одним из крупнейших в мире месторождений, содержащих гелий. Это предопределило строительство гелиевого завода. Здесь впервые были использованы уникальные отечественные технологии и оборудование, не имеющие аналогов в мировой практике. Для комплектации 1-й очереди строительства завода были поставлены головные образцы оборудования. В результате новых подходов, научных и технических решений создана уникальная схема подготовки газа, причем с извлечением не только гелия, но и других ценных компонентов — этана и широкого спектра углеводородов. В 2006 году проведена реконструкция и модернизация завода, которая позволила повысить надежность и эффективность работы производственных мощностей. В настоящее время в эксплуатации находятся: установка осушки и очистки природного газа, пять гелиевых блоков по производству гелия, этана и широкой фракции легких углеводородов (ШФЛУ), установка фракционирования ШФЛУ с получением сжиженных газов и пентан-гексановой фракции, дожимной компрессорный цех, пропано-холодильные установки, азотно-кислородные станции и др. Технологические процессы Оренбургский гелиевый завод состоит из трех очередей, на которых в настоящее время действуют пять гелиевых блоков, введенных в эксплуатацию в период с 1979 по 1989 годы. За все время работы максимальный объем производства гелия на ОГЗ составил 9,2 млн. м3 в год. Промышленное извлечение гелия из природного газа характеризуется большим разнообразием применяемых технологических процессов и широким диапазоном технологических параметров: температуры от − 203ºС до + 430ºC, давления – от глубокого вакуума до 400 атм, что требует применения соответствующих сталей, материалов и оборудования. На гелиевом заводе применяется классическая технология выделения газообразного гелия, состоящая из 2-х стадий: на первой стадии выделяется гелиевый концентрат с содержанием гелия не менее 80 %, на второй – получается гелий высокой чистоты с содержанием гелия не ниже 99,99 %, который и является товарной продукцией. Гелиевый концентрат является полупродуктом, который по технологической цепи поступает в блок тонкой очистки гелия для получения товарного газообразного гелия либо на хранение в установку подземного хранения гелиевого концентрата. В отделении тонкой очистки гелия 1-й очереди завода были опробованы различные методы очистки гелия от азота и водорода. Очистка от азота методом промывки жидким метаном с последующим вымораживанием метана потребовала больших энергетических затрат и была вытеснена другим, более технологичным и менее затратным методом – непрерывной прямоточной конденсацией при высоком давлении и охлаждении жидким азотом. Очистка от водорода по первоначальным проектным решениям осуществлялась в реакторах на окиси меди. Процесс периодический, каждые 16 часов реакторы переключались для проведения регенерации. При этом возрастали энерго- и материалозатраты. Расход окиси меди составлял 5,6 тонн в год на одном отделении. В дальнейшем был предложен более совершенный и экономичный процесс каталитической очистки гелиевого концентрата на алюмоплатиновом катализаторе, марки АП-64: процесс при этом шел непрерывно, объем оборудования меньше в десятки раз, расход катализатора для одного отделения 19 кг со сроком службы 3 года. Очистка гелия от остальных микропримесей осуществляется методом адсорбции на активированном угле при криогенных температурах либо при его ожижении. Эти технические решения были опробованы на 1-й очереди завода и впоследствии применены при строительстве 2-й и 3-й очередей. В период пуска, освоения и эксплуатации на ГЗ проведено колоссальное совершенствование технологии на всех стадиях, что позволило повысить качество товарного гелия и гелиевого концентрата, разработать новые технические условия с повышенными техническими требованиями. Экономика и организация производства Гелий используется в большинстве наукоемких технологий, в том числе энергетических, ядерных, термоядерных, космических и является сырьем для развития ряда ключевых отраслей современного хозяйства: авиаракетной, электронной, атомной промышленности, медицине, фундаментальных и прикладных науках. Это один из основных показателей развития высокотехнологичных и наукоемких отраслей экономики любой страны – это уровень годового потребления гелия. До 2005 года единственным потребителем оренбургского этана являлось ОАО «Казаньоргсинтез». С 2005 года была организована опытная подача этана на ОАО «Салаватнефтеоргсинтез» в количестве 2÷3 тонн/час. Сейчас подача этана в этом направлении увеличена до 13÷14 тонн/час. В перспективе ожидается рост спроса на этан как со стороны ОАО «Казаньоргсинтез» – после реконструкции своих этан-перерабатывающих установок Э-100, Э-200 и Э-500, так и со стороны ОАО «Салаватнефтеоргсинтез». Основная доля в структуре товарной продукции гелиевого завода принадлежит этану и ШФЛУ – 25 % и 50 % соответственно. В условиях рыночной экономики эффективность развития предприятия во многом зависит от маркетинговой ситуации. Потери, связанные с разгазированием ШФЛУ и подачей этановой фракции в обратные потоки метановых фракций среднего давления по причине нестабильной реализации их потребителям, заставляет включить в план первоочередных работ создание оперативных хранилищ ШФЛУ и этановой фракции на базе перепрофилируемых подземных хранилищ гелиевого концентрата. Это позволит ликвидировать потери продуктов, улучшить систему отгрузки потребителю и при небольших капитальных затратах получить существенную прибыль. С целью выработки продукции, соответствующей европейским стандартам, c учетом перспективы ужесточения требований к качеству сжиженных углеводородных газов, на ГЗ планируется выполнить модернизацию установок фракционирования ШФЛУ, которая предусматривает строительство блока очистки пропана от сернистых соединений. В более далекой перспективе Оренбургский гелиевый завод представляет стратегический интерес как база для транзита гелия из Восточной Сибири на европейский рынок. Общие сведения о газоперерабатывающем заводе Оренбургский газоперерабатывающий завод — крупнейший в мире газохимический комплекс. Был построен в сотрудничестве с Францией. В составе завода имеется 9 установок по выпуску товарного газа, семь установок по выпуску газовой серы, три установки по стабилизации конденсата. Технологически связан с гелиевым заводом. Расположен в посёлке Холодные Ключи, пригороде Оренбурга. В настоящее время на заводе работает 3080 человек. Современный Оренбургский ГПЗ — это предприятие, перерабатывающее десятки млрд куб. м газа и газового конденсата в год. В его состав входят: пункт приема и подготовки газа и конденсата, компрессорные станции, технологические установки (очистки газов от кислых компонентов, отбензинивания и осушки газа, выделения этана, пропана, бутана и пентана, производства серы, стабилизации и переработки газового конденсата), а также вспомогательные объекты, товарные парки и службы водо-, паро- и электроснабжения. Основная товарная продукция, выпускаемая ГПЗ, сертифицирована в форме обязательной и добровольной сертификации, соответствует требованиям действующих государственных стандартов, технических условий, стандартов организации и контрактов, конкурентоспособна на внутреннем и внешнем рынках. Газоперерабатывающий завод осуществляет выпуск продукции следующих наименований: газ горючий природный, поставляемый и транспортируемый по магистральным газопроводам; конденсат газовый стабильный в смеси с нефтью ООО «Газпром добыча Оренбург»; газы углеводородные сжиженные топливные для коммунально-бытового потребления, газы углеводородные сжиженные топливные; фракция широкая легких углеводородов; сера техническая газовая жидкая, комовая, гранулированная; одорант природный; газы углеводородные сжиженные для автомобильного транспорта; газ сырьевой с газоперерабатывающего завода на гелиевый завод; газ топливный на Каргалинскую ТЭЦ. 2.1 История создания и развития Оренбургского ГПЗ Уникальность Оренбургского месторождения потребовала от ученых разработки новых форм организации добычи, внутрипромысловой обработки и транспорта агрессивного сероводородсодержащего газа, переработки газа и конденсата, охраны недр и окружающей среды. В процессе освоения Оренбургского газового комплекса закладывались основы прогрессивных методов и технологий проектирования, строительства и эксплуатации предприятий по добыче и переработке природного газа, содержащего сероводород и гелий. Промышленное освоение Оренбургского нефтегазоконденсатного сероводородсодержащего месторождения неразрывно связано с развитием отечественной газовой промышленности. Оренбургский газ содержит много ценнейших компонентов: серу, конденсат, гелий, этан и другие ценные вещества. У истоков разведки нефти и газа в Оренбуржье стоял основоположник советской нефтяной геологии академик И.М. Губкин. В середине 30-х годов по его инициативе были развернуты работы на обширной Волго-Уральской территории, в пределах которой расположена Оренбургская область. Месторождение протянулось вдоль левого берега реки Урал на 120 с лишним километров шириной 20 километров. Толщина газового пласта превышала 500 метров. В марте 1969 года Государственный комитет СССР по запасам утвердил запасы по ОГКМ около 900 миллиардов кубических метров природного газа и 75 миллионов тонн конденсата. Лукоянов Б.В. был назначен исполняющим обязанности директора газоперерабатывающего завода. 27 апреля 1972г. в Москве был подписан контракт с французской фирмой «Косеи» на поставку в Оренбург комплексного оборудования трех установок по очистке газа от серы с годовой производительностью установок 15 млрд. м3 очищенного газа и 450 тыс.тн.серы. Продолжительность строительства, объектов пускового комплекса первой очереди завода определялась в 49 месяцев. 4 июня1973 года на должность зам. главного инженера по производству ОГПЗ назначен В.С. Черномырдин. С 10.09.1973г. он назначен директором газоперерабатывающего завода. Цех №1 очисти газов от сернистых соединений, был образован 25 сентября 1973г., начальником цеха назначен Чернов Г. С., заместителем - Шкоряпкин А. И., механиком - Лютик В. В. Начальником цеха №2 по производству серы был назначен в 1973 году Климов В. Я., заместителем – Кабанов М. А., механиком – Корнев В.А. Первым начальником цеха №3 по очистке и стабилизации конденсата был назначен Климов Н. Т., заместителем – Мазанов В. К., механиком – Гордеев А. С. 29 июня 1974г. Государственная комиссия приняла в эксплуатацию законченный строительством пусковой комплекс 1-й очереди ОГПЗ производительностью в год по переработке сырого газа 15 млрд. м3 , нестабильного конденсата 1,6 млн.тн. В сентябре 1975г. начались пусконаладочные работы на пусковых объектах второй очереди завода, а уже в декабре 1975г. технологические установки второй очереди были выведены на технологический режим и проектную мощность. В конце 1978 г. в разгар подготовки к пуску третьей очереди В.С. Черномырдин был освобожден от должности, и новым директором был назначен главный инженер Немков В.В. В 1979г. пущена третья очередь ОГПЗ. В марте 1980г. директором завода назначен - Гальперин Б. М. В 1979 году был достигнут максимальный уровень добычи и переработки, который составил 48,7 млрд. куб. м газа.  Рис. График выработки серы по годам С 1985 года ОГКМ находится в стадии падающей добычи. В связи с этим, начался поиск других источников сырья для ОГПЗ. Ставка была сделана на недавно открытое мощное Карачаганакское месторождение в Казахстане (КГКМ), где добыча газа началась в 1984г. Начиная с 1984 г. под руководством нового директора ОГПЗ В.И. Вакулина и главного инженера В.Я. Климова коллективу пришлось осваивать переработку конденсата и газа КГКМ. В октябре 1989 г. В.Я. Климов был избран директором завода. Несмотря на уменьшение добычи и переработки газа, ОГПЗ (с 2000г. директор А.М. Трынов) является одним из основных газоперерабатывающих предприятий отрасли. Объем переработки сырого газа ОГКМ вместе с газами других месторождений составляет более 28 млрд. куб. м в год, нестабильного конденсата вместе с нефтью - около 5 млн. тонн в год. Запасы газа по основному месторождению в перспективе не смогут обеспечить полную загрузку имеющихся заводских мощностей, поэтому параллельно разработке ведутся поисковые разведочные работы, найдены и осваиваются новые месторождения, перспективные по запасам нефти и газа. В ООО «Оренбурггазпром» разработана стратегия развития предприятия до 2030 года. Все это позволяет активно работать сегодня и уверенно смотреть в завтра. Технологические процессы На перерабатывающих предприятиях ОАО «Газпром» осуществляются следующие технологические операции: сепарация газа (идентична сепарации газа на промысле), глубокая осушка и извлечение легких углеводородов низкотемпературной конденсацией и ректификацией, производство гелия и этана фракционированной конденсацией газа при его глубоком охлаждении, абсорбционная очистка газа от кислых компонентов растворами аминов, адсорбционная очистка газа от меркаптанов цеолитами, низкотемпературной масляной абсорбцией и низкотемпературной конденсацией. Сырьем установок получения серы является кислый газ, полученный на установках сероочистки. Сырьем установок сероочистки I очереди ГПЗ первоначально был газ ОГКМ. Состав кислого газа, получаемого из сырьевого газа ОГКМ при регенерации поглотителей – абсорбентов. Три установки Клауса I очереди 1,2,3-У50 производительностью по 180 тыс. т/год.введены в эксплуатацию в марте 1974 г. Кислый газ перерабатывается по схеме «прямого» Клаус-процесса с двумя каталитическими конвекторами и конденсацией серы после термической ступени и каждого конвектора. Установки были разработаны фирмой Женса (Франция). Проект на строительство первой очереди завода выполнен генеральным проектировщиком – институтом ЮжНИИгипрогаз (Украина).  Рис.1. Принципиальная технологическая схема установки Клауса первой очереди ГПЗ: I- кислый газ; II- воздух горения; III- отходящие газы; IV-выход серы; 1-сепаратор; 2-печь реакции; 3-конденсатор серы; 4-реактор; 5- экономайзер; 6-печь подогрева.  Рис. 2. Принципиальная технологическая схема установки ФИН: I-отходящие газы установки «Клаус»; II- очищенные газы в печь дожига; III-выход серы; 1- колонна; 2-узел фильтрации; 3-промежуточная емкость.  Рис.3. Принципиальная технологическая схема установки «Сульфрен»: I-отходящие газы установки “Клаус”; II-газы регенерации; III-выход серы; IV- очищенные газы в печь дожига; 1- реактора; 2-конденсатор серы; 3- газоотдувка; 4-печь нагрева газов регенерации. В состав II очереди ГПЗ входят три установки процесса Клауса 04-06 производительностью по 184 тыс.т/год каждая. Принципиальная схема установки «Клауса» второй очереди представлена на рис.4.  Рис.4. Принципиальная технологическая схема установки «Клаус» второй очереди ГПЗ: I-кислый газ; II-воздух горения; III-выход серы; IV- отходящие газы; 1-сепаратор кислого газа; 2-печь реакции; 3-конвектор; 4-конденсатор серы; 5-экономайзер.  Рис. 5. Принципиальная технологическая схема установки «Клин-Эр»: I-отходящие газы установки “Клаус”; II- очищенные газы в печь дожига; III-выход серы; 1-ректификационная колонна; 2-резервуар насосов; 3-мешалка; 4-раствороотделитель. В состав второй очереди входила установка (У13) дегазации и грануляции серы. Дегазация происходит за счет перемешивания погружными насосами и подачей аммиака. Грануляция производилась подачей жидкой серы в среду воздуха, где, застывая, сера превращается в гранулы. Производство серы на третьей очереди ОГПЗ первоначально состояло из двух установок; установки Клауса (У351) и установки доочистки хвостовых газов Клауса по методу «Сульфрен» (У355). Сырьем установки Клауса являлся кислый газ после установок сероочистки с содержанием сероводорода 64-66%. В процессе Клауса используется схема, состоящая из термической и двух каталитических. Основным технологическим процессом газоперерабатывающего завода является процесс отбензинивания. В зависимости от объемов перерабатываемого нефтяного газа, содержания в этом газе целевых компонентов, заданной глубины извлечения целевых компонентов, а также от местных промысловых условий и других факторов применяют четыре способа отбензинивания: компрессионный, низкотемпературные конденсация и ректификация, абсорбционный, адсорбционный. 2.3 Экономика и организация производства ООО «Газпром добыча Оренбург» уверенно занимает ведущее место среди лидеров российской экономики. ОГПЗ является одним из самых крупных заводов в России по переработке углеводородного сырья. Основными товарными продуктами при переработке сырого газа на газоперерабатывающем заводе являются: стабильный газовый конденсат и фракция углеводородная многокомпонентная, которая транспортируется на дальнейшую переработку на Салаватский и Уфимский нефтеперерабатывающие заводы Республики Башкортостан; сухой очищенный газ, который далее подается в Единую систему газоснабжения страны через систему магистральных газопроводов «СОЮЗ»; одорант (смесь природных меркаптанов) применяется для одорирования природного газа, поступающего в коммунально-бытовую сеть. сера жидкая и комковая – поставляется на предприятия химической промышленности для производства минеральных удобрений, фармацевтической промышленности, сельского хозяйства; отправляется потребителям железнодорожным транспортом в вагонах-цистернах (жидкая) и в полувагонах (комковая); сжиженные углеводородные газы (смесь пропан-бутана технического), которые используются в качестве топлива для коммунально-бытовых нужд и в автомобильном транспорте, а также для дальнейшей переработки в химических производствах; направляются потребителю в железнодорожных цистернах; Вся товарная продукция сертифицирована, соответствует требованиям действующих стандартов, конкурентно способна на рынках. Все виды осуществляемой на заводе деятельности лицензированы.  Рис. Организационная структура Газоперерабатывающего завода В состав ОГПЗ входят основные технологические цеха № 1, № 2, № 3, которые занимаются очисткой и осушкой газа от сернистых соединений, а также получением одоранта, стабилизацией конденсата, регенерацией аминов и гликолей. Также в каждом цеху есть установки получения серы и очистки отходящих газов. У такого крупного предприятия имеется большое количество вспомогательных цехов к ним относятся: ремонтно-механический (РМЦ), электроцех, цех по ремонту и обслуживанию контрольно-измерительных приборов и автоматики (КИПиА), центральная заводская лаборатория (ЦЗЛ), а также водоцех, обеспечивающий все производство паром и водой. Немаловажное значение на таком производстве отводится и автотранспортному цеху (АТЦ), так как все грузоперевозки внутри завода и за его пределами осуществляется своим автотранспортом. 3. Инженерная защита окружающей среды ООО «Оренбурггазпром» уделяет большое внимание экологической безопасности всего газохимического комплекса. За счет внедрения мероприятий природоохранного характера выбросы загрязняющих веществ снизились до нормативных. Низкая эффективность работы установок доочистки отходящих газов газоперерабатывающего завода оказала негативное влияние на экологическую обстановку. Изучив опыт эксплуатации установок доочистки отходящих газов, НИИ предложили отказаться от применения на I и II очередях ГПЗ жидкофазных процессов доочистки отходящих газов. Завод приступил к техническому перевооружению установок доочистки отходящих газов. Наибольший вклад в загрязнение атмосферного воздуха вносят установки получения серы. Через их дымовые трубы в атмосферу поступает от 89 до 95% общезаводского выброса. Ввод в эксплуатацию установок доочистки отходящих газов позволил не только повысить степень конверсии сероводорода на установках доочистки отходящих газов с 64 % до проектной величины, но и снизить объемы выбросов загрязняющих веществ в атмосферу до нормативных. В 1991 году экологическая обстановка в районе ГПЗ нормализовалась.  Табл. 1. Динамика среднегодовых уровней загрязнения атмосферного воздуха. 4. Средства контроля и автоматизации производства В целях усиления экологической безопасности создан дополнительный уровень контроля — Центр газовой и экологической безопасности. За счёт реализации проекта «Техническое перевооружение системы производственно-экологического мониторинга» и централизации технического обслуживания удалось увеличить время задействования аналитического оборудования. Это позволило увеличить число измерений атмосферного воздуха с полумиллиона до 3 миллионов в год. Аналитический контроль качества сырьевой, промежуточной и товарной продукции на газоперерабатывающем заводе осуществляет центральная заводская лаборатория. В ее состав входит группа по контролю воздушного бассейна, которая проводит мониторинг качества атмосферного воздуха в зоне влияния завода, рабочей зоны и промышленных выбросов. Постоянное техническое перевооружение и модернизация направлены на повышение эффективности подготовки высокосернистого сырья утяжеленного состава из новых месторождений Оренбургской области и Республики Казахстан согласно «Комплексной программе реконструкции и технического перевооружения объектов переработки газа и жидких углеводородов на 2011–2015 годы». 5.Охрана труда Профсоюзная организация Общества «Газпром добыча Оренбург» ведет активную работу по реализации политики ОАО «Газпром» в области охраны труда и промышленной безопасности. Усилия профкома направлены на обеспечение здоровых и безопасных условий труда работников на основе комплекса социально-трудовых, организационно-технических, лечебно-профилактических, реабилитационных и других мероприятий. Целью Объединенной профсоюзной организации ООО «Газпром добыча Оренбург» в проведении специальной оценки условий труда (СОУТ) является контроль обеспечения гарантий в выплате компенсаций работникам. Задачей Объединенной профсоюзной организации ООО «Газпром добыча Оренбург» в проведении СОУТ является оказание методической помощи членам профсоюзных комитетов первичных профсоюзных организаций Общества, участвующих в комиссиях по проведению СОУТ на всех ее этапах. Согласно Трудовому кодексу, в подразделениях Общества созданы на паритетной основе комиссии по охране труда. Они организуют совместные действия работодателя и работников по обеспечению требований охраны труда, предупреждению производственного травматизма и профессиональных заболеваний, а также проводят проверки условий и охраны труда на рабочих местах, вносят предложения в раздел Коллективного договора по охране труда. Для внедрения передового опыта работы по безопасной организации рабочих мест профсоюзная организация «Газпром добыча Оренбург» участвует в проведении смотров-конкурсов профессионального мастерства на звание «Лучший (по профессии рабочий) ООО „Газпром добыча Оренбург“, а также в проведении смотра-конкурса на звание „Лучшее структурное подразделение ООО „Газпром добыча Оренбург“ по охране труда и промышленной безопасности“. ЗАКЛЮЧЕНИЕ ООО «Газпром добыча Оренбург» – крупный газовый комплекс Российской Федерации, мощная рентабельная компания с широким спектром задач. Его деятельность включает следующие направления: поиск и разведку новых залежей нефти и газа; интенсификацию действующих месторождений; добычу газа, конденсата, нефти; подготовку углеводородного сырья на двух заводах, выпускающих более 20 видов товарной продукции; оказание услуг по подготовке сырья сторонних поставщиков; транспорт газа, конденсата, нефти и других продуктов. Оренбургский нефтегазовый комплекс расположен на стыке Европы и Азии. Это способствует тесному и плодотворному сотрудничеству Общества с казахстанскими партнёрами в области поставок сырья Карачаганакского нефтегазоконденсатного месторождения. Один из основных корпоративных приоритетов предприятия - обеспечение охраны окружающей среды в соответствии с Экологической политикой ОАО «Газпром» и Политикой в области охраны окружающей среды, здоровья и безопасности на производстве ООО«Газпром добыча Оренбург». Поставки продукции идут в регионы России и за рубеж. 100 % российского гелия и одоранта производится в ООО «Газпром добыча Оренбург». Доля оренбургского этана во всем объеме его производства в России составляет 80 %. Внедрение новаторских разработок позволило значительно увеличить выработку этана и широкой фракции легких углеводородов, сжиженных газов при одновременном сокращении затрат на производство. Ведется поиск новых решений, направленных на увеличение степени извлечения ценных компонентов из газа, расширение номенклатуры продукции, снижение затрат. СПИСОК ЛИТЕРАТУРЫ 1. Якуцени В.П. Сырьевая база гелия в мире и перспективы развития гелиевой промышленности // Нефтегазовая геология. Теория и практика: электрон.науч. журнал, 2009. – №2. – С. 1-24. 2. Конторович А.Э., Коржубаев А.Г., Эдер Л.В., Сырьевая база и перспективы развития гелиевой промышленности России и мира // Минеральные ресурсы России. Экономика и управление. – 2006. – №2. – С. 17-24. 3. Молчанов С.А. Оренбургский гелиевый завод: вчера, сегодня, завтра // Газовая промышленность. –2008. – №7. – С. 48-50 4. Андреев И.Л. Гелиевая промышленность в России и мировой опыт создания и эксплуатации гелиевого оборудования // Химическое и нефтяное машиностроение. –1995. – №2. –С. 16-22. 5. Молчанов С.А. Совершенствование отечественной технологии и технических средств в процессе выделения гелия из природного газа на Оренбургском гелиевом заводе // Защита окружающей среды в нефтегазовом комплексе. – 2010.– №2. – С. 51-57. 6. Николаев В.В. Комплексная технология глубокой очистки и разделения природного сернистого газа Оренбургского месторождения. – М.: ИРЦ ≪Газпром≫, 1997. –53с. (Обзор.Информ. Сер.:Подготовка и переработка газа и газового конденсата). 7. Столыпин Е.В. Анализ методов очистки гелия от водорода //Материалы межд. научно-практ. конф. ≪Нефтепереработка-2010≫, Уфа: ГУП ИНХП, 2010. – С. 93-95 8. Архаров А.М. Гелий: история открытия, технологии ожижения, области применения // Химическое и нефтяное машиностроение. –1995. –№2. –С .2-9. |