реферат. 1. Общие сведения привода машины и механических передач 3 Виды механических передач 5

Скачать 0.98 Mb. Скачать 0.98 Mb.

|

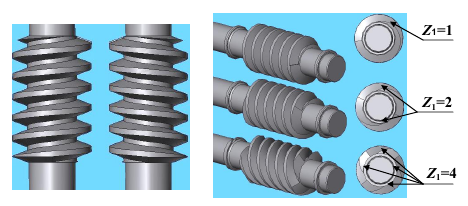

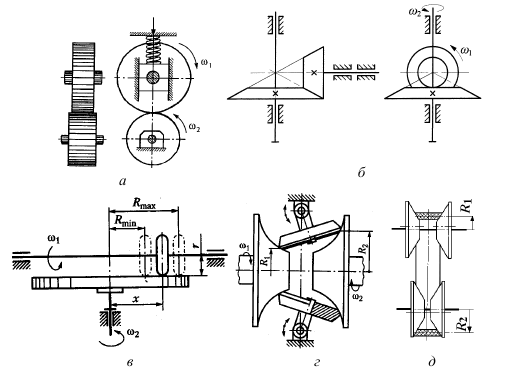

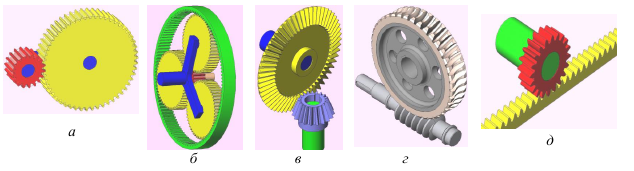

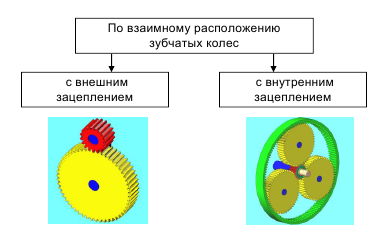

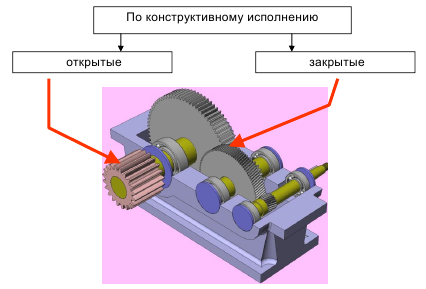

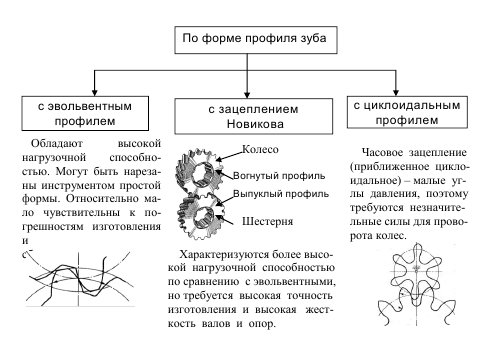

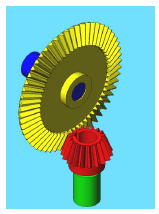

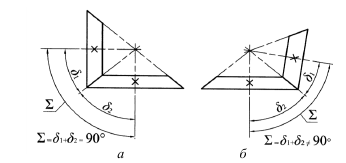

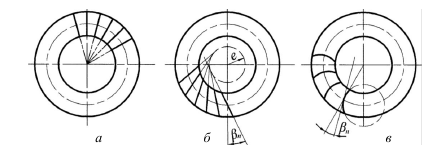

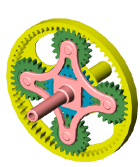

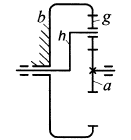

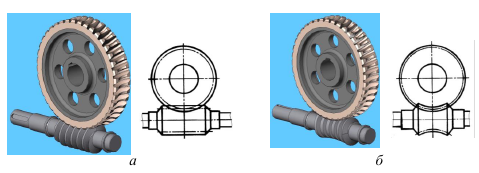

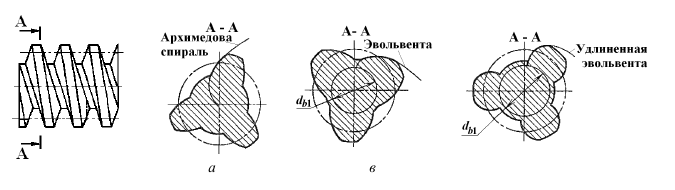

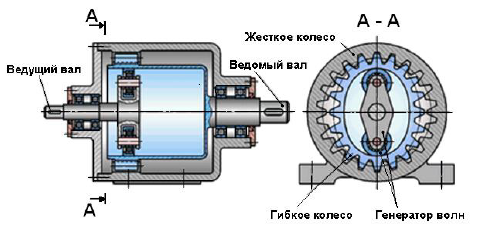

СодержаниеВведение 2 1.Общие сведения привода машины и механических передач 3 2.Виды механических передач 5 2.1.Зубчатые передачи 5 2.2.Конические зубчатые передачи 9 2.3.Планетарные зубчатые передачи 10 2.4.Червячные передачи 13 2.5.Волновые передачи 17 2.6.Фрикционные передачи 19 Заключение 22 Список литературы 23 ВведениеМеханическая энергия, применяемая для привода в движение машины-орудия, часто представляет собой энергию вращательного движения двигателя. [3, с.3] Вращательное движение обрело огромную популярность в механизмах и машинах, так как имеет следующие достоинства: гарантирует постоянное и одинаковое движение при малых потерях на трение, а также обеспечивает иметь обычную и удобную конструкцию передаточного механизма. Все нынешние двигатели для минимизации размеров и цены исполняют быстроходными, но с очень ограниченным диапазоном изменения угловых скоростей. Сам быстроходный вал двигателя объединяют с валом машины не так часто (вентиляторы, насосы). В основном режим работы машины-орудия различается с режимом работы двигателя, так как передача механической энергии от двигателя к рабочему органу машины выполняется с помощь разных передач. Механические передачи представляют собой механизмы, направляющие работу двигателя исполнительному органу машины. Целью написания данного реферата является изучение теоретических аспектов механических передач. Из выше указанной цели можно выделить следующие задачи: общие сведения привода машины и механических передач; виды механических передач. Общие сведения привода машины и механических передачКаждая машина включает в себя привод и исполнительный (рабочий) орган. [2, с.14] Осуществление технологического процесса в машинах выполняется при помощи исполнительных органов. Например, в автомобилях – колеса, в технологических машинах – лопасти мешалки, ротор центрифуги, ленточные и цепные конвейеры и др. Чтобы исполнительные органы машины заработали, необходим привод – это устройство, приводящее в движение механизм или машину. Привод состоит из источника энергии – двигателя, передаточного механизма. В качестве двигателя может быть использован электродвигатель, двигатель внутреннего сгорания, гидравлический, пневматический, а так же мускульная сила человека. Обычно двигатели имеют характеристики, которые не совпадают с характеристиками исполнительного органа машины, например, высокая скорость вращения двигателя и низкая исполнительного органа. Для утверждения этих характеристик между двигателем и исполнительным органом монтируют разные виды передаточных механизмов (механических, электрических, гидравлических, пневматических). Если характеристики двигателя и исполнительного органа машины одинаковы, то передаточный механизм не нужен. Механическая передача – это устройство, необходимое для направления энергии механического движения, чаще всего, с модернизацией его кинематических и силовых характеристик, а изредка и самого вида движения. Главные функции механических передач: [2, с.4] отдавать механическую энергию; уменьшать или увеличивать угловые скорости, надлежаще увеличивая или уменьшая вращающие моменты; модернизировать один вид движения в другой (вращательного в возвратно-поступательного, равномерного в не постоянного); корректировать угловые скорости рабочего органа машины; реверсирование движения (прямой и обратный ход); разделять функции двигателя между несколькими исполнительными органами машины. Виды механических передачЗубчатые передачиЗубчатые передачи (рис. 1) относят к передачам зацеплением с прямым контактом между ведущим и ведомыми звеньями. [1, с.12] Маленькое колесо называют шестерней, большое – колесом. Термин «зубчатое колесо» относят как к шестерне, так и к колесу. Зубчатые передачи нужны для модернизации вращательных движений или вращательного движения в поступательное.  Рис. 1. Главные типы зубчатых передач: a – цилиндрическая с внешним зацеплением; б – цилиндрическая с внутренним зацеплением; в – коническая; г – червячная; д – зубчато - реечная. Зубчатые передачи – очень известный тип передач в нынешнем машиностроении. Преимущества: стабильность передаточного числа; максимальный КПД (97…99 %); повышенная нагрузочная способность; небольшие размеры; высокий срок службы и безопасность в больших диапазонах мощностей. Минусы: потребность значительной точности производства и установки; вероятность появления шума и вибраций при небольшой точности производства и монтажа; недопустимость бесступенчатого корректирования частоты вращения ведомого вала. Сфера использования зубчатых передач: передаваемые мощности до 300 МВт; окружные скорости до 250 м/с; передаточные числа – до нескольких сотен. Зубчатые передачи можно классифицировать по следующим признакам: [1, с.13] по взаимному расположению осей зубчатых колес (рис. 2);  Рис. 2. Классификация зубчатых передач по взаимному расположению осей зубчатых колес по размещению зубьев на ободе зубчатых колес (рис. 3);  Рис. 3. Классификация зубчатых передач по расположению зубьев на ободе зубчатых колес по взаимному размещению зубчатых колес (рис. 4);  Рис. 4. Классификация зубчатых передач по взаимному расположению зубчатых колес по конструктивному исполнению (рис. 5); [1, с.15]  Рис. 5. Классификация зубчатых передач по конструктивному исполнению по окружной скорости колес (рис. 6);  Рис. 6. Классификация зубчатых передач по окружной скорости колес по форме профиля зуба (рис. 2.7).  Рис. 7. Классификация зубчатых передач по форме профиля зуба Конические зубчатые передачиКонические зубчатые колеса (рис. 8) применяют для передачи вращения между валами, оси которых перекрещиваются под неким углом. Межосевой угол передачи Σ может варьироваться от 100 до 1700. [1, с.12]  Рис. 8. Коническая зубчатая передача Значительное расширение получили ортогональные передачи с межосевым углом равным 90° (рис. 9, а). Коническая зубчатая передача, межосевой угол которой отличен от 90°, называется неортогональной (рис. 9, б).  Рис. 9. Коническая передача: а – ортогональная; б – неортогональная  Рис. 10. Коническая передача: а – прямозубая; б – тангенциальная; в – с круговыми зубьями У прямозубых передач линии зубьев совпадают с образующими делительных конусов колёс. Передачи этого типа хорошо использовать при не повышенных окружных скоростях (до 2…3 м/с) в роли закрытых и открытых. При очень повышенных скоростях лучше использовать передачи с круговыми зубьями. Такие передачи при идентичных больших параметров имеют около в 1,5 раза большую несущую способность по сравнению с прямыми зубьями, очень ровно и без звука функционируют при максимальных окружных скоростях, менее чувствительны к нарушению точности общего размещения колес и очень технологичны в производстве. Круговой зуб размещается по дуге окружности, по которой проходит инструмент при резке зубьев. Угол наклона зуба переменный, значит за вычисления берется угол на окружности среднего диаметра колеса. Нормами угла варьируется от 0° до 45°. Преимущественен к использованию угол наклона βn = 35°. Планетарные зубчатые передачиПланетарные передачи представляют собой зубчатые колеса с подвижными осями (рис. 11). [1, с.60]  Рис. 11. Планетарная передача Однорядная стандартная планетарная зубчатая передача имеет строение (рис. 12): центральное колесо a с не двигающейся геометрической осью с наружными зубьями; сателлита g, ось которой передвигаются; эпицикл b – не двигающееся центральное колесо с внутренними зубьями; вращающийся водил h.  Рис. 12. Однорядный планетарный механизм Количество сателлитов варьируется от 3 до 6. Водило вместе с сателлитами крутятся вокруг центральной оси, а сателлиты обкатываются по центральным колесам и вращаются вокруг своих осей, выполняя движения, схожие движению планет. Ведущим в планетарной передаче может быть или центральное колесо, или водило. Главные звенья – это звенья, нагруженные внешним вращающим моментом. Для передачи, рассмотренной на рис. 12, главные звенья a, b, h, то есть два центральных колеса и водило. Если подвижными служат все оси, передачу называют дифференциальной. При помощи дифференциального механизма можно сложить перемещение двух звеньев на одном или разложить перемещение одного звена на два других. Планетарные передачи можно разделить на плоские (рис. 12), совершаемые на базе зубчатых цилиндрических колес и пространственные (рис. 13), структура которых формируется из конических колес.  Рис. 13. Пространственная планетарная передача Преимущества: небольшая масса и большие параметры; вероятность принятия огромных передаточных чисел (до 1000 и более) и вероятность их преобразования, чередуя торможением колес; применение в передаче нескольких сателлитов разделяет передаваемую мощность на несколько потоков и обеспечивает сбалансировать радиальные нагрузки на валы и их опоры; деятельность с понижением шума по сравнению со стандартными зубчатыми передачами, что относится к меньшем размерам колес и замыканием сил в механизмах; небольшие нагрузки на валы и опоры, что облегчает структуру опор и снижает потери в них. Минусы: высокие стандарты к точности производства и монтажа конструкции; очень небольшой К.П.Д у многоступенчатых передач; значительное количество деталей, очень сложная сборка. Планетарную передачу используют как редуктор в силовых передачах и аппаратах; как коробку передач, передаточное отношение в которой регулируют с помощью ступенчатого торможения разных звеньев (например, водила или одного из колес); как дифференциал в автомобилях, тракторах, станках, приборах. Обычно используют планетарную передачу, соединенную с электродвигателем (мотор – редуктор). Червячные передачиЧервячная передача относится к передачам зацеплением с непосредственным контактом между ведущим и ведомым звеном и обеспечивает направлять вращение между валами, оси которых пересекаются. [1, с.71] Угол пересекания часто равен 90˚. По конструкции передача включает в себя две части: червяка 1 и червячного колеса 2 (рис. 14).  Рис. 14. Червячная передача Червяк – это винт с трапецеидальной или схожей к ней по форме резьбой. Червячное колесо служит зубчатым колесом с зубьями индивидуальной формы, которая гарантирует повышение их длины и надежности зубьев на изгиб. Применительно от формы поверхности, на которой режется резьба, разделяют червячные передачи с цилиндрическим червяком и с глобоидным червяком (рис. 15).  Рис. 15. Червячная передача: а – с цилиндрическим червяком; б – глобоидным червяком Цилиндрические червяки делят по форме профиля резьбы в торцевом сечении на архимедовы (ZA), конволютные (ZN), эвольвентные (ZI) и в осевом сечении с вогнутым профилем витков (ZT или ZK). Архимедовы и конволютные червяки используют при небольших стандартах к нагрузочной способности и ресурсу в сфере мелкосерийного изготовления при твердости витков не более 350 НВ. Витки архимедовых червяков имеют прямолинейный профиль в осевом сечении, в торцовом сечении витки окантованы архимедовой спиралью (рис. 16, а). Витки конволютных червяков имеют прямолинейный профиль в сечении, нормальном к направлению витка, а в торцовом сечении витки очерчены удлиненной эвольвентой (рис. 16, б). Нарезание архимедовых и конволютных червяков осуществляют на многосторонних токарно-винторезных станках. Для шлифования архимедовых и конволютных червяков необходим круг, обозначенный составной кривой в осевом сечении, что снижает их использование. [1, с.72]  Рис. 16. Виды червяков: а – архимедов червяк; б – конволютный червяк; в – эвольвентный червяк Эвольвентные червяки – это косозубые колеса с небольшим количеством зубьев и большим углом наклона (рис. 16, в). Профиль зуба в торцовом сечении обозначен эвольвентой. Плоскость витков эвольвентных червяков шлифуют плоской стороной шлифовального круга. Передачи с эвольвентными червяками лучше использовать при повышенной прочности витков. Червяки с вогнутым профилем витка ZT нарезают фрезой и шлифуют кругом с торцовой поверхностью вращения. Такие червяки имеют большую плоскость контакта с зубьями червячных колес и значительные условия для формирования масляного клина. По нагрузочной способности направления с цилиндрическими червяками всех форм почти идентичны, за исключением передач с червяками, имеющих вогнутый профиль витков. У предыдущих нагрузочная характеристика на 30 – 60 % больше, чем у стандартных цилиндрических. По размещению червяка по части червячного колеса червяки могут размещаться под колесом, над колесом и сбоку (рис. 17). По направлению винтовой линии червяка: с правым – витки идут слева направо по винтовой линии вверх (используются в основных случаев), с левым – витки идут справа налево (рис. 18). По числу заходов (витков) z1 червяки различают на: однозаходные и многозаходные (рис. 19). ГОСТ 2144 – 76 гарантирует количество попыток червяка z1, равное 1, 2 или 4. Однозаходные червяки используют, когда нужны значительные передаточные числа или самоторможение.  Рис. 17. Схема расположения червяка относительно червячного колеса: а – с нижним; б – с верхним; в – с боковым расположением

Преимущества: вероятность принятия значительных передаточных чисел в одной ступени (для силовых передач равно 10 – 50, иногда до 100); плавность зацепления и беззвучность деятельности; повышенная кинематическая точность; вероятность самоторможения. Минусы: минимальный КПД из-за высоких потерь на относительное скольжение сопряженных профилей червяка и колеса; надобность использования специализированных аппаратов для отвода максимального количества тепла; надобность использования для производства червячных колес дорогих антифрикционных материалов. Червячная глобоидная передача У глобоидной червячной передачи (рис. 5.2, б) не только колесо, но и червяк имеет форму глобоида. Вследствие этого повышается по сравнению с передачами с цилиндрическим червяком количество вместе зацепляющихся витков. К тому же, контактные линии в зацеплении глобоидной передачи размещаются под большим углом к направлению скорости скольжения, что повышает условия формирования масляного клина между зубьями. Значит несущая способность глобоидных передач в 1,4 – 1,5 раза больше, чем стандартных червячных передач с цилиндрическим червяком. К минусам глобоидных передач относится повышенная чувствительность к ошибкам монтажа, надобности вынужденного охлаждения и трудность производства. [1, с.86] Главным критерием функциональности глобоидных передач служит износостойкость. Волновые передачиВолновая передача – это механизм, в котором перемещение между звеньями перенаправляется движением волны повреждения гибкого звена. Волновая передача делится на фрикционную и зубчатую. [1, с.89]  Рис. 20. Конструкция роликовой волновой передачи (с роликовым генератором волн) Главные части волновой передачи (рис. 20): вращающееся гибкое колесо – цилиндр с тонкими стенками, объединенный с ведомым (тихоходным) валом, на деформируемом конце которого исполнен зубчатый венец с наружными зубьями эвольвентного профиля; жесткое колесо – колесо с внутренними зубьями, объединенное с остовом; генератор волн: у фрикционной волновой передачи сделан в виде двух роликов габаритного диаметра, размещенных на водиле, объединенный со скоростным валом и гарантирующий повреждение гибкого колеса; у зубчатой волновой передачи представляет собой водило и включает в себя – овальный кулачек и напрессованный на него специальный (гибкий) шарикоподшипник. Есть другие конструкции генераторов волн. В волновой передаче изменение перемещение выполняется при помощи деформирования зубчатого венца гибкого колеса. При вращении водила волна деформации направляется по окружности гибкого зубчатого венца; при этом венец обкатывается в другом направлении по не движущемуся жесткому колесу, вращая тонкостенный цилиндр и вал. Значит передача называется волновой, а водило – волновым генератором. При вращении волнового генератора формируется две волны. Такую передачу называют двухволновой. Также есть трехволновые передачи. [1, с.91] Преимущества: свойства направлять большие нагрузки при небольших размерах (в зацеплении располагаются до 40% всех зубьев); вероятность принятия больших передаточных чисел при малой массе и размерах конструкции; umin = 70 (лимитируется изгибной прочностью гибкого зубчатого венца), umax = 300…320 (лимитируется уменьшено разрешенной мерой модуля, равной 0,15…0,2 мм). большая кинематическая точность передачи; большой срок службы; более меньший уровень шума по сравнению со стандартными зубчатыми передачами; вероятность передачи механического перемещения в герметическое пространство или опасную среду. Минусы: сложная технология создания колес мелких модулей (0,15…0,2 мм) и гибких тонкостенных колес (нужна специальная технологическая оснастка); недостаточный срок службы гибкого звена; невероятность приема малых передаточных отношений umin = 70; минимальный КПД; ограниченные частоты вращения генератора волн вследствие появления вибраций. Волновые передачи используют в индустриальных роботах и манипуляторах, для направления перемещения через герметическую стенку в химическом, авиационном, космическом, атомном производстве, в механизмах с высоким передаточным числом, а также в аппаратах с высокими стандартами к кинематической точности. Фрикционные передачиФрикционные передачи – это передачи, необходимые для передачи вращательного перемещения от одного вала к другому при помощи сил трения, появляющиеся между насаженными на валы и прислоненные друг к другу дисками, цилиндрами или конусами. [1, с.100] Классификация: по размещению осей валов: с параллельными (рис. 21, а) и перекрещивающимися осями (рис. 21. б); по форме тел качения: с гладкими цилиндрическими катками (рис. 21, а), катками с клинчатым ободом, с коническими катками (рис. 21. б), торовые (рис. 21, г), сферические и др.; по условиям функционирования: действующие всухую (без смазочного материала) и закрытые, девствующие в масляной ванне; по вероятности корректирования передаточного отношения: с постоянным передаточным отношением (рис. 21, а, б), с бесступенчатым корректированием – фрикционные вариаторы (рис. 21, в, г, д). Фрикционные передачи, функционирующие всухую, имеют большую нагрузочную способность (коэффициент трения большой), но при проникании вероятен большой нагрев в зоне контакта и износ рабочих участков при перегруженности. Присутствие смазочного материала гарантирует деятельность передачи, они имеют хорошую надежность и безопасность. Есть два способа прижима катков: с постоянной силой, которую вычисляют по повышенной силе передачи; с переменной силой, которая автоматически регулируется с преобразованием нагрузки. Постоянный прижим формируется из-за предварительной искажении упругих компонентов системы при монтаже, установкой специальных пружин, применением своей массы компонентов системы и т.п. Регулируемое прижатие катков нуждается в постоянстве отношения окружного и радиального усилия Ft / Fr.

Сфера использования. Фрикционные передачи находят применение в автомобилестроении, станкостроении, сварочных и линейных машинах, в разных сферах приборостроения и т.д. Значительное использование имеют фрикционные вариаторы, как в кинематических, так и в силовых передачах. Но использование вариаторов в конечном итоге лимитируется диапазоном малых и средних мощностей до 10 кВт, реже до 20 кВт. В этом диапазоне они свободно соперничают с гидравлическими и электрическими вариаторами, различаясь от них традиционной конструкцией, небольшими размерами и высоким КПД. При значительных же мощностях тяжело гарантировать нужную нагрузку прижатия катков. Эта нагрузка, а также необходимые силы на валы и опоры становятся очень большими, конструкция вариатора и нажимного устройства становится сложнее. [1, с.101] Фрикционные передачи с постоянным передаточным отношением используют не очень часто. Их сфера ограничивается непосредственно кинематическими цепями приборов, от которых нужна плавность движения, беззвучность работы, безударное включение на ходу и т.п. Как силовые (не кинематические) передачи они не могут соперничать с зубчатыми передачами по размерам, долговесности, КПД и т.п. Преимущества: вероятность бесступенчатого корректирования скорости вращения ведомого вала; стандартные формы тел качения; беззвучность функционирования; вероятность стабильных условий при внезапной перегрузке; постоянность вращения, что обеспечивает использовать передачи при больших скоростях, а также в устройствах. Минусы: большие нагрузки на тела качения, валы и подшипники; вероятность проскакивания катков (изменчивость передаточных отношений); надобность специальных нажимных устройств для прижатия рабочих тел; угроза изнашивания рабочих участков тел при проскальзывании при перегрузках; относительно небольшой КПД. ЗаключениеПри написании данного реферата мы выяснили, что все нынешние двигатели для минимизации размеров и цены исполняют быстроходными, но с очень ограниченным диапазоном изменения угловых скоростей. Сам быстроходный вал двигателя объединяют с валом машины не так часто (вентиляторы, насосы). В основном режим работы машины-орудия различается с режимом работы двигателя, так как передача механической энергии от двигателя к рабочему органу машины выполняется с помощь разных передач. Каждая машина включает в себя привод и исполнительный (рабочий) орган. Осуществление технологического процесса в машинах выполняется при помощи исполнительных органов. Механическая передача – это устройство, необходимое для направления энергии механического движения, чаще всего, с модернизацией его кинематических и силовых характеристик, а изредка и самого вида движения. Главные функции механических передач: отдавать механическую энергию; уменьшать или увеличивать угловые скорости, надлежаще увеличивая или уменьшая вращающие моменты; модернизировать один вид движения в другой (вращательного в возвратно-поступательного, равномерного в не постоянного); корректировать угловые скорости рабочего органа машины; реверсирование движения (прямой и обратный ход); разделять функции двигателя между несколькими исполнительными органами машины. Список литературыОрленко Л.В. Прикладная механика. Раздел: «Детали машин и основы конструирования». Конспект лекций. Часть 1. Механические передачи / Л.В. Орленко, Е.О. Орленко, Т.В. Цветкова; Сев. (Арктич.) фед. ун-т им. М.В. Ломоносова. – Архангельск: ИПЦ САФУ, 2013. – 140 с.: ил. Ратманов Э.В. Расчет механических передач: Учебное пособие. – Курган: Изд-во Курганского гос. ун-та, 2007. – 115 с. Ранский В. А., Чернюк В.П., Есавкин В.И., Ивасюк П.П., Ивасюк Ю.П. Методические указания к лабораторным работам по курсам: «Основы строительного производства» для студентов специальности Т19.06., «Механизация и автоматизация в строительстве» для студентов специальности Т19.01., «Дорожно-строительные машины» для студентов специальности Т19.03. «Производство строительных изделий и конструкций» для студентов специальности Т.19.02., «Мелиоративные и строительные машины» для студентов специальности С.04.02. – Брест, 2001. – 57 с. | ||||||