Курсовая работа по технологии машиностроения. Пояснительная записка. 1 Общий раздел

Скачать 458.33 Kb. Скачать 458.33 Kb.

|

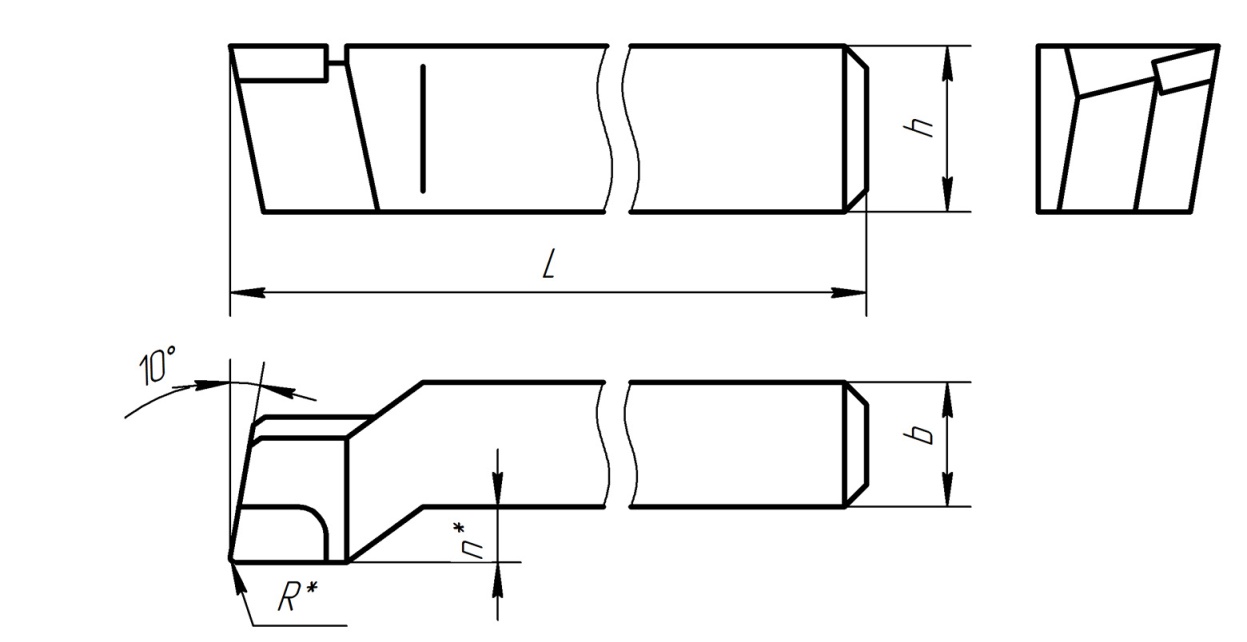

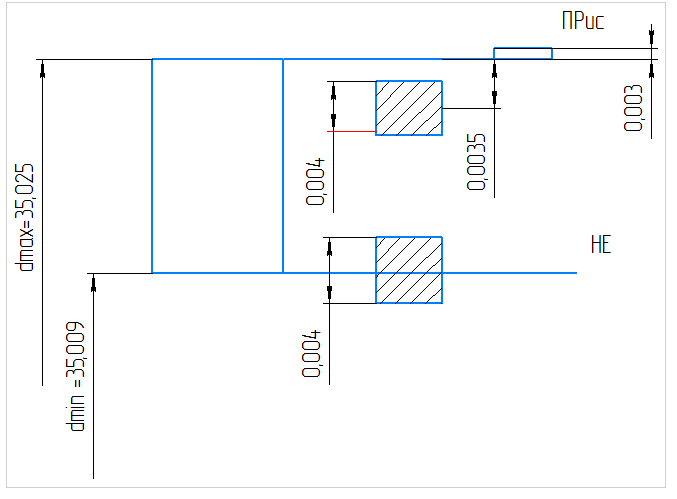

КОНСТРУКТОРСКИЙ РАЗДЕЛДля обработки заготовок из легированной стали рекомендуется выбирать твердый сплав титановольфрамовой группы. Поэтому для обработки заготовки из штамповки на токарно-винторезном станке выбираем твердый сплав Т15К10, который содержит 15% карбида титана, 10% карбида вольфрама, связанных кобальтом (79%). Для токарно-винторезных операций 010, 015 применяем: Резез проходной упорный Резец 2103-1117 Т15К6 ГОСТ 18879: 3.1. Описание и расчет режущего инструмента Рассчитаем и сконструируем токарный проходной резец с механическим креплением многогранной пластины из твердого сплава для обтачивания вала по наружной поверхности из стали 45, предел прочности σв = 750 МПа. Главный угол в плане φ = 45°. Диаметр заготовки D = 35 мм, припуск на сторону h = 6,65 мм, вылет резца l = 40 мм. Конструкцию резца выбираем по ГОСТ 26611-85, технические требования по ГОСТ 26613-85. Обработку производят на токарно-винторезном станке 16К20. 3.1.1 Условия обработки Материал режущей части – Т5К10 (ГОСТ 3882-74). Материал корпуса – Сталь 40Х (ГОСТ 4543-71). Выбираем четырехгранную пластину по ГОСТ 19049-80 [3, табл. 4.13, с. 128], (рисунок 23). Основные размеры: l = 9,525 мм; d = 9,525 мм; S = 3,18 мм; r = 0,8 мм [3, табл. 4.15, с. 138]. 3.1.2 Геометрические параметры резца: Главный передний угол γ = 10°; главный задний угол α = 10°; главный угол в плане φ = 90°; вспомогательный угол в плане φ1 = 90°; радиус вершины лезвия r = 0,5 мм. 3.1.3 Глубина резания t = 6,65/2 =3,325 мм (черновое точение). 3.1.4 Подача S = 1,3 мм/об [1, табл. 13, с. 366]. 3.1.5 Скорость резания определяется по формуле:  где T= 60 мин;  = 280; x = 0,15; y = 0,45; m = 0,5 [1, табл. 17, с. 367]. = 280; x = 0,15; y = 0,45; m = 0,5 [1, табл. 17, с. 367]. где  [1, табл. 1, 2, с. 359]; [1, табл. 1, 2, с. 359]; =1 [1, табл. 5, с. 361]; =1 [1, табл. 5, с. 361]; =1 [1, табл. 6, с. 361]. =1 [1, табл. 6, с. 361]. , , 3.1.6 Частота вращения заготовки  Определение действительной частоты вращения nд = 1000 об/мин. Фактическая скорость резания  3.1.7 Сила резания  где  = 300; x = 1; y = 0,75; n = 0,15 [1, табл. 22, с. 372]. = 300; x = 1; y = 0,75; n = 0,15 [1, табл. 22, с. 372]. где  [1, табл. 9, 10, с. 362]; [1, табл. 9, 10, с. 362]; = 1; = 1; = 1; = 1; = 1; = 1; = 0,87 [1, табл. 23, с. 374]. = 0,87 [1, табл. 23, с. 374]. , , . .3.1.8 Мощность резания  Мощность станка модели 16К20 по паспорту 10 кВт. Следовательно, выбранные режимы резания удовлетворяют паспортным данным станка. 3.1.9 Выбор формы сечения державки и определение ее размеров Определим ширину b поперечного сечения державки:  где l = 40 мм; σu.д = 400 МПа. Принимаем сечение 16х16мм. 3.1.10 Расчет прочности и жесткости державки резца Максимальная нагрузка, допускаемая прочностью резца:  Максимальная нагрузка, допускаемая жесткостью резца:   гдеf = 0,1 мм; Е = 2·105 МПа; Резец обладает достаточными прочностью и жесткостью в случае, когда Pz ≤ Pzдоп; Pz ≤ Pz жест. 6827 > 4840,2 < 5119,97 Н – условие выполняется. Конструкция проходного резца с механическим креплением твердосплавных пластин представлена на рисунке ниже. Резец 2103-1117 Т15К6 ГОСТ 18879  3.2. Описание и расчет измерительного инструмента 3.2.1 В качестве измерительного инструмента проектируем скобу для контроля наружного диаметра Ø35  . .Находим допуска и отклонения на изготовление калибра -скобы. Δb =3.5мкм - отк. Середины поля допуска на изготовлениее кабра=скобы. Нk=4,0 мкм - допуск на изготовление калибр-скобы для вала. yb1 = 3.0 мкм - допустимый выход размера изношенного проходного калибра для вала за границы поля допуска изделия. 1. Опрежделяем предельные размеры для поверхности детали: Ø35  dmin = 35+0.002 =35,002 мм dmax = 35+0,018 = 35,018 мм 2. Определяем наименьший размер проходной стороны скобы:  3. Определяем наибольший размер непроходной стороны калибра-скобы  4. Определяем предельный размер изношенной скобы ПР:   |