комп уст. курсовая. 1. описание компрессорных установок 7 1 Классификация компрессоров 7

Скачать 487.82 Kb. Скачать 487.82 Kb.

|

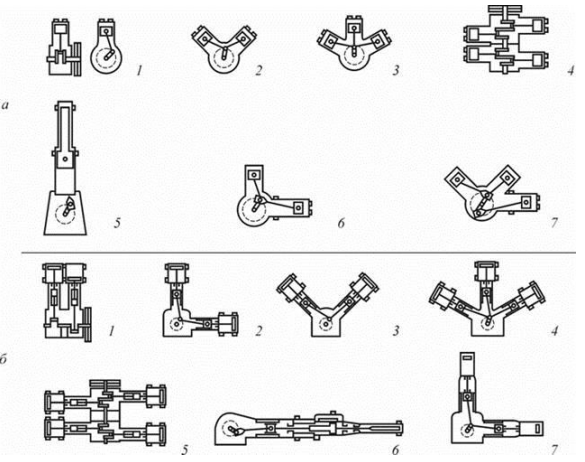

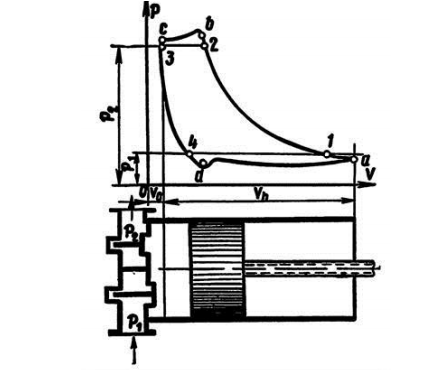

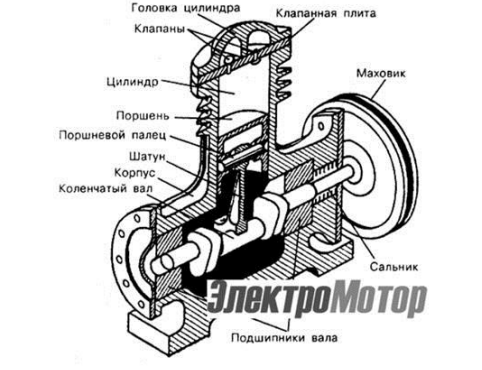

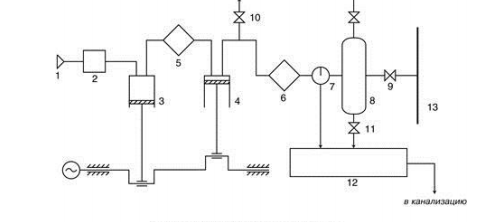

380 В через автоматические выключатели и Q1 и Q2 комбинированными расцепителями. Включение и отключение двигателей производится магнитными пускателями КМ1 и КМ2. Цепи управления и сигнализации питаются фазным напряжением 220 В через однополюсный автоматический выключатель Q3 с максимальным электромагнитным расцепителем. СОДЕРЖАНИЕСОДЕРЖАНИЕ 3 6 1.ОПИСАНИЕ КОМПРЕССОРНЫХ УСТАНОВОК 7 1.1 Классификация компрессоров 7 Наиболее распространены и многообразны по конструктивному выполнению, схемам и компоновкам поршневые компрессоры; их различают по устройству кривошипно-шатунного механизма (крейцкопфные и бескрейцкопфные), устройству и расположению цилиндров (простого и двойного действия, L-, У- и Ш-образные, горизонтальные и вертикальные, оппозитные, со ступенчатым поршнем и т. д.), числу ступеней сжатия. На рис.1 показаны типовые конструктивные схемы поршневых компрессоров: крейцкопфные (крейцкопф-ползун с шарниром) — с двусторонним всасыванием и бескрейцкопфные — одностороннего всасывания (мощностью до 100 кВт). По расположению цилиндров поршневые компрессоры подразделяют на вертикальные, горизонтальные и угловые. Угловые компрессоры подразделяют на прямоугольные (или Lобразные, когда ряды цилиндров расположены вертикально и горизонтально, т. е. угол между их осями составляет 90° ), а также У-образные и Ш-образные — машины с наклонными цилиндрами, установленными У- и Ш-образно. Оппозитные компрессоры представляют собой горизонтальные машины с встречным движением поршней и расположением цилиндров по обе стороны вала; они отличаются высокой динамической уравновешенностью, меньшими габаритами и массой, и поэтому практически полностью вытеснили традиционный тип крупного горизонтального компрессора. Для машин малой и средней производительности основными являются два типа компрессора: прямоугольный и У-образный. По числу ступеней сжатия различают одно-, двух- и многоступенчатые компрессоры. Многоступенчатое сжатие позволяет уменьшить температуру сжатого газа, увеличить КПД машины, снизить поршневые силы. 7 ЗАКЛЮЧЕНИЕ 20 СПИСОК ЛИТЕРАТУРЫ 21 ПРИЛОЖЕНИЕ А 22 Токарно-винторезный станок 22 ВВЕДЕНИЕ Компрессоры относятся к группе механизмов, получивших широкое распространение на всех промышленных предприятиях. Компрессоры применяют для получения сжатого воздуха или другого газа давлением свыше 4 * Компрессорное оборудование широко применяются в различных отраслях народного хозяйства. Компрессоры составляют основу технологического оборудования химических производств, используется при добыче и переработке нефти, транспортируют природный газ по газопроводам, закачивают его в подземные хранилища, широко применяются в холодильной технике и технике распределения газов, во всех видах транспорта, подают сжатый воздух для привода пневматического оборудования и т.д. Компрессорные установки промышленных предприятий в основном предназначаются для обслуживания определенных технологических процессов, поэтому их производительность зависит от потребления воздуха (газа) в ходе работ производственного участка и изменений внешних условий, например: температуры, влажности воздуха, запыленности. Эти установки достаточно просто поддаются автоматизации путем применения специальной аппаратуры, которая дает сигнал об изменении режима работы и производит соответствующие переключения в схеме управления без участия обслуживающего персонала; задача последнего сводится лишь к периодическому контролю действия аппаратов и профилактике. В промышленности используется различные типы компрессоров. Каждый тип имеет свои области рационального использования. Очень широко распространены поршневые компрессоры. Компрессоры этого типа наиболее многочисленны, так как обладают рядом преимуществ - высоким КПД, возможностью достижения высоких давлений в одной установке, приспособленностью к работе на переменных режимах и т.п. Так же среди компрессорных машин распространение получили воздушные компрессоры, служащие для подачи воздуха или газа давлением от 1,1* Компрессоры, упрощенно, состоят из: 1. Электродвигателя или привода; . Нагнетающей установки; 3. Емкостей для сжатого газа; . Соединительных шлангов и труб. Электродвигатели применяемые в компрессорных установках могут быть постоянного и переменного тока. Двигатели переменного тока делятся на синхронные и асинхронные. Асинхронные двигатели в свою очередь на АД с короткозамкнутым ротором и АД с фазным ротором. Для асинхронные двигателей с короткозамкнутым ротором преимуществами для их установки в компрессоре является их экономичность, простота, удобство конструкции и большая надежность работы. Их недостатки это пусковой ток, который в 5 - 7 раз превышает номинальный ток двигателя и малый пусковой момент. Асинхронные двигатели используют гораздо реже (в основном в центробежных насосах). Они используются в маломощных сетях или если требуется значительный пусковой момент (при относительно небольшом пусковом токе). Но у них сложная пускорегулирующая аппаратура и требуется уход за щетками и кольцами. Синхронные двигатели используются в компрессорах большой мощности (более 100 кВт). У них очень высокий коэффициент мощности (cos (p = 1) и они не очень восприимчивы к изменениям нагрузки. Но в тоже время они значительно дороже асинхронных двигателей и при пуске у них наблюдаются те же недостатки что и у АД с короткозамкнутым ротором. Линейные электроприводы бывают электромагнитными, магнитоэлектрическими и индукционными. У них низкий КПД, но они все равно эффективны (из-за отсутствия кривошипно-шатунного механизма и соответствующих потерь на трение). Они применяются в основном при небольших поршневых усилиях и при малом ходе поршня. Развитие компрессоров интенсивно продолжается и в настоящие время. Новые области применения и всевозрастающий рост объемов производства вызывают необходимость новых конструкций машин и увеличение их единичной подачи. Использование сжатого природного газа в качестве топлива для двигателей автомобилей и других транспортных средств обусловило необходимость создания компрессоров для газонакопительных станций. ОПИСАНИЕ КОМПРЕССОРНЫХ УСТАНОВОК1.1 Классификация компрессоровНаиболее распространены и многообразны по конструктивному выполнению, схемам и компоновкам поршневые компрессоры; их различают по устройству кривошипно-шатунного механизма (крейцкопфные и бескрейцкопфные), устройству и расположению цилиндров (простого и двойного действия, L-, У- и Ш-образные, горизонтальные и вертикальные, оппозитные, со ступенчатым поршнем и т. д.), числу ступеней сжатия. На рис.1 показаны типовые конструктивные схемы поршневых компрессоров: крейцкопфные (крейцкопф-ползун с шарниром) — с двусторонним всасыванием и бескрейцкопфные — одностороннего всасывания (мощностью до 100 кВт). По расположению цилиндров поршневые компрессоры подразделяют на вертикальные, горизонтальные и угловые. Угловые компрессоры подразделяют на прямоугольные (или Lобразные, когда ряды цилиндров расположены вертикально и горизонтально, т. е. угол между их осями составляет 90° ), а также У-образные и Ш-образные — машины с наклонными цилиндрами, установленными У- и Ш-образно. Оппозитные компрессоры представляют собой горизонтальные машины с встречным движением поршней и расположением цилиндров по обе стороны вала; они отличаются высокой динамической уравновешенностью, меньшими габаритами и массой, и поэтому практически полностью вытеснили традиционный тип крупного горизонтального компрессора. Для машин малой и средней производительности основными являются два типа компрессора: прямоугольный и У-образный. По числу ступеней сжатия различают одно-, двух- и многоступенчатые компрессоры. Многоступенчатое сжатие позволяет уменьшить температуру сжатого газа, увеличить КПД машины, снизить поршневые силы. Рисунок 1. Схемы типовых конструкций поршневых компрессоров и двигателей-компрессоров: а) — бескрейцкопфные (одностороннее всасывание): 1 — вертикальный; 2 — У-типа; 3 — Ш-типа; 4 — горизонтальный оппозитный (корпусного типа); 5 — вертикальный со ступенчатым поршнем; 6 — двигатель-компрессор L-типа; 7 — двигатель-компрессор Ш-типа; б) — крейцкопфные (с двусторонним всасыванием): 1 — в одну линию; 2 — L-типа; 3 — У-типа; 4 — Ш-типа; 5 — горизонтальный оппозитный; 6 — горизонтальный со ступенчатым поршнем; 7 — двигателькомпрессор L-типа Индикаторная диаграмма компрессора, графически показывает зависимость давления газа или пара в цилиндре от его объема. При движении поршня слева направо давление газа в цилиндре становится меньше давления р1. Под действием разницы давлений открывается всасывающий клапан, и цилиндр заполняется газом. На индикаторной диаграмме процесс всасывания изображается линией da. Дойдя до крайнего правого положения, поршень начинает двигаться в обратном направлении, всасывающий клапан закрывается и происходит сжатие газа (линия ab). Давление будет увеличиваться до тех пор, пока оно не превысит р2. Тогда под действием разности этих давлений открывается нагнетательный клапан, и сжатый газ выталкивается из цилиндра (линия bc). Поршень не может доходить вплотную до крышки цилиндра и между ними всегда остается пространство, которое называется «мертвым». В этом пространстве остается газ, который расширяется при движении поршня слева направо (линия cd). Нагнетательный клапан при этом закрывается.  Рисунок 2 - Схема и индикаторная диаграмма одноступенчатого поршневого компрессора. Устройства компрессорных установок  Рисунок 4 – Устройства компрессора Все поршневые компрессоры состоят из аналогичных по назначению деталей и сборочных единиц. Рама (станина) – базовая деталь компрессора на которой располагаются детали крипошипно-шатунного механизма, цилиндры, направляющие крайцкопфов и все вспомогательные узлы. Рама осуществляет внутреннюю силовую связь меду цилиндрами и коренными подшипниками, поэтому должна обладать достаточной прочностью и жесткостью. Цилиндры компрессоров выполняют с воздушным или водяным охлаждением. Цилиндра должны быть жесткими. Их деформация усиливает износ рабочей поверхности зеркала цилиндра, поршня и поршневых колец и вызывает необходимость в увеличении зазора между поршнем и цилиндром. Поршень – подвижная деталь машины, плотно перекрывающая поперечное сечение цилиндра и перемещающаяся в направлении его оси. В компрессорах применяются тронковые, дисковые и дифференциальны поршни. Поршневые кольца предназначены для уплотнения зазора между поверхностями цилиндра и поршня, а также для отвода тепла от поршня в стенки цилиндра. Сальник ( сальниковое уплотнение) – деталь машин, герметизирующая зазор между подвижной и неподвижной частями машина ( например, между штоком и крышкой цилиндра). Клапан – механизм управления расходом газа. В компрессорах применяют различные типы и конструкции самодействующих клапанов: кольцевые, полосовые прямоточные и др. На каждом цилиндре компрессора устанавливают всасывающие и нагнетательные клапаны. Шатун – деталь кривошипно-шатунного механизма, передающая движение поршня или крейцкопфа на кривошип коленчатого вала. Крейцкопф – деталь кривошипно-шатунного механизма, скользящая в прямолинейных направляющих и прочно связанная со штоком поршня и шарнирно с шатуном. Коленчатый вал – вращающее звено кривошипно-шатунного механизма, состоящее из нескольких соосных коренных шеек, опирающихся на подшипники или нескольких колен, каждое из которых составлено из двух щек и одной шейки, соединенной с шатуном ПРИНЦИП ДЕЙСТВИЯ СХЕМЫ КОМПРЕССОРНОЙ УСТАНОВКИ Поршневой компрессор, приводимый в движение электродвигателем, через воздухозаборное устройство (1) засасывает атмосферный воздух. Пройдя по прямому участку трубопровода, воздух попадает в фильтр (2), где очищается от примеси атмосферной влаги и пыли. Далее, проходя через всасывающий трубопровод, воздух попадает в первую ступень компрессора (3). После сжатия, через обратный клапан и промежуточный трубопровод, воздух нагнетается в межтрубное пространство промежуточного охладителя (5). Из охладителя воздух всасывается второй ступенью компрессора (4) и через нагнетательный трубопровод подается в межтрубное пространство концевого охладителя (6). После охлаждения воздух поступает в водомаслоотделитель (7) и далее в воздухосборник (8), предназначенный для снижения пульсации воздуха и резервировании его части. Из воздухосборника воздух по магистральному трубопроводу (13) поступает в воздушную сеть предприятия и к потребителю. Через продувочный бак (12) осуществляется слив конденсата из концевого охладителя и водомаслоотделителя  Рисунок 5 – Поршневая компрессорная установка 3 .РАСЧЕТ И ВЫБОР ЭЛЕКТРОДВИГАТЕЛЯ КОМПРЕССОРА Для компрессоров типичен продолжительный режим работы, поэтому их электроприводы, как правило, не реверсивные с резкими пусками. В отличии от механизмов реверсивного транспорта компрессоры имеют небольшие пусковые статические моменты - 20 - 25% от номинального. В зависимости от назначения, мощности и характера производства где установлены механизмы этой группы, они могут требовать небольшого но постоянного подрегулирования производительности при отклонении параметров воздуха (газа) от заданных значений, или же регулирования производительности в широких пределах. Для большинства поршневых компрессоров не требуется регулирования угловой скорости приводных двигателей. Поэтому здесь применяют асинхронные двигатели с короткозамкнутым ротором и синхронные двигатели. При мощности более 50 КВт привод с синхронным оказывается экономичнее и выгоднее, чем привод с асинхронным двигателем. Хотя синхронные двигатели сложнее по устройству и дороже, чем асинхронные, применение их целесообразно для одновременного улучшения coscp предприятия. При достаточной мощности питающей сети производится прямой пуск асинхронных и синхронных двигателей. В тех случаях, когда сеть не позволяет осуществление прямых пусков, применяют различные способы ограничения пускового тока, например пуск двигателей через автотрансформаторы или реакторы. При выборе двигателя для компрессоров, как и для механизмов с продолжительным режимом работы и постоянной нагрузкой, требуемую мощность двигателя Рдв находят по мощности на валу механизмов с учетом потерь в промежуточных механических передачах. Мощность двигателя поршневого компрессора Рдв.к, кВт, определяется но приближенной формуле: где Q-производительность (подача) компрессора, Дж/м3, изотермического и адиабатического сжатия 1 Отношение давления к работе см. в табл. 1

ƞк- индикаторный КПД компрессора, учитывающий потери мощности при реальном процессе сжатия воздуха, и равный 0.6 - 0.8; ƞп - КПД механической передачи между компрессором и двигателем, его значения лежат в пределах 0.9 - 0.95; Кз - коэффициент запаса, равный 1.05 - 1.15 и учитывающий неподлежащие расчету факторы. Рассчитываем мощность двигателя: n= По таблице находим двигатель, соответствующий данной мощности. Это двигатель 4A200L2Y3 - двигатель серии 4А, со следующими паспортными данными: По степени защиты 1Р44 - это означает, что двигатель защищен от попадания внутрь оболочки твердых тел, размером более 1 мм, способных повредить оболочку, и говорит о том, что двигатель защищен от попадания брызг на токоведущие части и обмотку в любом направлении и под любым углом. Двигатель 4A200L6Y3 предназначен для работы в умеренном климате. Ссылка на литературу: стр. 27, №3, №6 3.1 Расчет и выбор питающего кабеля Выбор сечения кабелей по нагреву производится по рассчитанной длительно-допустимой токовой нагрузке на провод - Iдоп., причем Iдоп. ≥ Iрасч, 42 А>39,7. [4, с. 280]. где Р - номинальная мощность электродвигателя компрессора; Uном - номинальное напряжение сети, 380 В. Исходя из данной формулы найдем Iрасч. По ПУЭ выбираем сечение жил кабеля по нагреву. Сечение кабеля ровняется 16 мм2. Для питания электродвигателя компрессора Выбираем кабель типа АВРГ сечением S = 3* 16 + 1* 10 мм2. Этот четырехжильный кабель имеет алюминиевые жилы, поливинилхлоридную изоляцию и резиновую изоляцию, голый. Он применяется в электроустановках напряжением до 1000 В, прокладывается по воздуху, на скобках по стене. Кабель имеет длительно допустимый ток 60 А. Выбранный кабель прокладывается от силового щита до компрессора. В силовом щите жилы кабеля при помощи наконечников присоединяются к выводным выводам компрессора. На электродвигателе подключение производится при помощи специальных наконечников к клемной коробке. Обмотка электродвигателя собирается в «звезду», к зажимам С1, СЗ, С5 присоединяются провода питающего кабеля. Зажимы обмоток статора С2, С4, С6, при помощи перемычки соединяются между собой. Для питания компрессора от ТП до СЩ-1 выбираем кабель типа АСБ сечением S= 3 5 + 115 мм2. При условии что он должен быть в два раза толще чем кабель от ЩС-1 до К-1 и К-2. Этот четырехжильный кабель имеет алюминиевые жилы, свинцовый обычный, бронированный. Кабель прокладывается в земле. Кабель имеет длительно допустимый ток 75 А Выбор сигнальных ламп и добавочных сопротивлений. В схеме применяются лампы (ЛБ, ЛЖ) типа ПС-53, ее параметры: U=220B, Рн=30Вт. Для выбора добавочных сопротивлений, питающее напряжения ламп ЛБ и ЛЖ для увеличения срока службы ламп при колебании сетевого напряжения. На добавочном напряжении, которое снижает напряжение на лампе до требуемой величины, обычно (0,75-0,8) 11н. Величина добавочного сопротивления Rд в цепи лампы накаливания (сигнальной лампы) равна R |

| | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| Дж/м3 | 132 | 164 | 190 | 213 | 230 | 245 | 260 | 272 |