Отчёт по практике Паллада. Отчет Паллада Производственная. 1. Описание судна и его энергетической установки. 6 3 Общесудовые системы. 10

Скачать 1.85 Mb. Скачать 1.85 Mb.

|

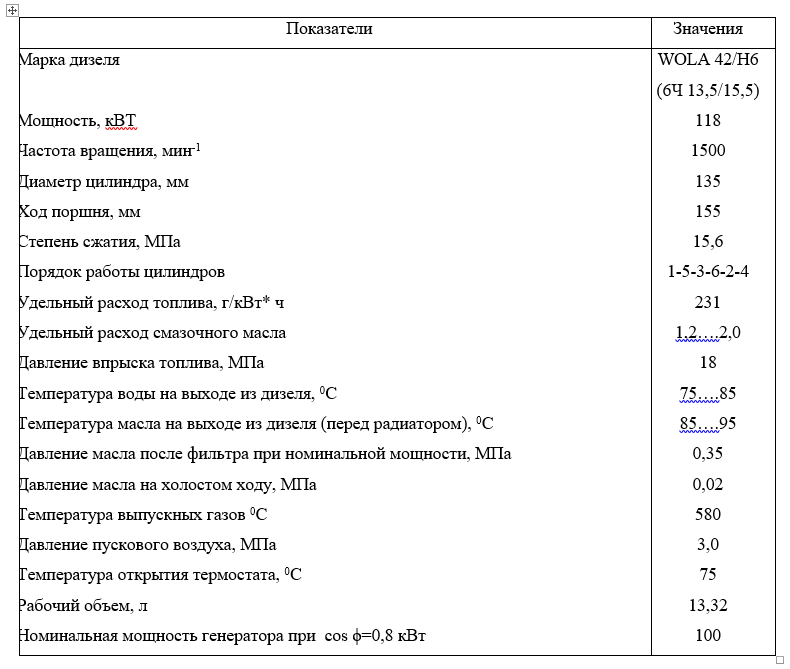

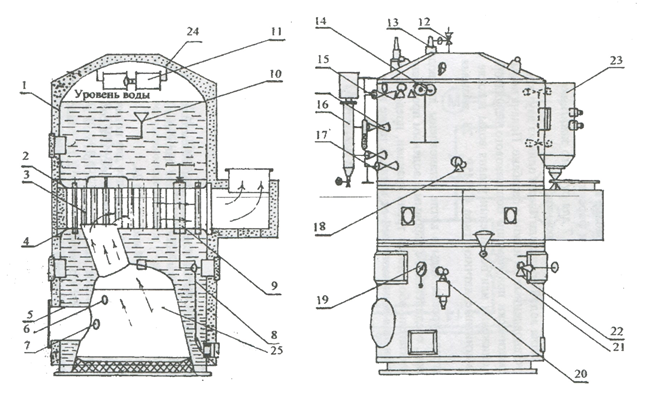

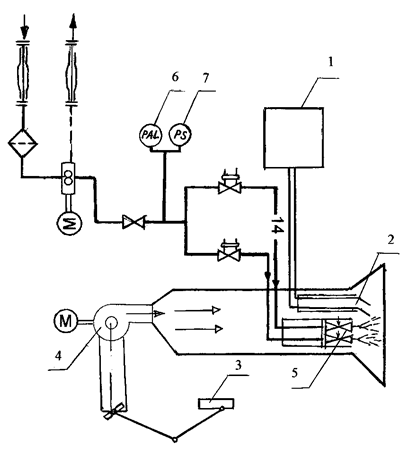

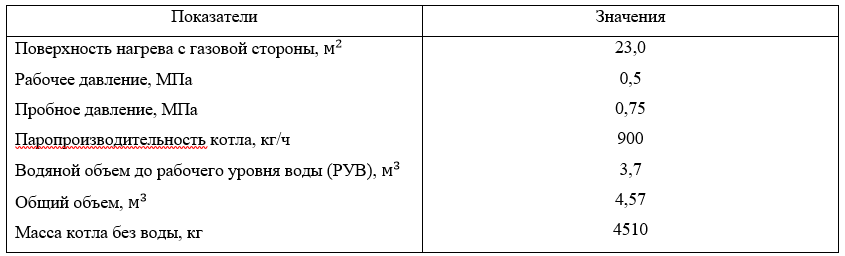

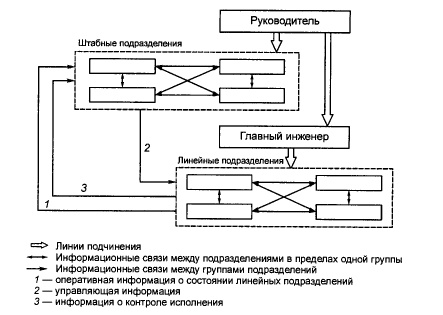

5 Описание конструкции ВДГ и систем обслуживающих вспомогательный дизель – генераторАварийный дизель-генератор (АДГ) состоит из дизеля марки WOLA 42/H6 и генератора, которые установлены на главной палубе по правому борту. Технические данные приведены в табл.7. Топливная система АДГ включает блочный топливный насос высокого давления, шестиплунжерный; топливоподкачивающий насос; фильтр грубой очистки топлива; фильтр тонкой очистки; форсунки. Смазочная система АДГ включает: смазочный насос; фильтр масла; насос предварительной подкачки масла дизеля перед его запуском. Система подвода воздуха и отвода выпускных газов АДГ включает: воздухоотчеститель; компенсатор выпускного трубопровода; глушитель. Система охлаждения АДГ включает: центробежный насос пресной воды (внутренний контур); термостат; охладитель пресной воды; охладитель масла (радиатор); центробежный насос забортной воды (наружный контур); расширительный бачок пресной воды. Система пуска – электростатером или сжатым воздухом. Смазочная система смешанная – разбрызгиванием или под давлением. Система охлаждения – водяная с принудительной циркуляцией от центробежного насоса. Технические данные аварийного дизеля  Таблица 1 - ТТД аварийного дизель-генератора 6 Описание конструкции котельной установки и систем обслуживающих паровой котёл.Комбинированный вспомогательный паровой котел (ВПК) VX 409-15 предназначен для производства насыщенного пара давлением 0.5 Мпа. ВПК VX 409-15 включает следующие элементы: Корпус ВПК Трубная доска верхнего барабана Водогрейные трубы Трубная доска нижнего барабана Патрубок для установки форсунки Глазок Лючок для ручного зажигания форсунки Питательная труба Опускные трубы Приемная воронка верхнего продувания Паросепарационное устройство Клапан для удаления воздуха Предохранительный клапан Главный паровой клапан 15.Паровой клапан водоуказателя 16.Регулятор «МОБРЕЙ» для регулирования уровня воды и сигнализации аварийных отклонений параметров 17.Водяной клапан водоуказателя 18.Клапан верхнего продувания 19.Манометр 20.Клапан для отбора проб котловой воды 21.Клапан нижнего продувания 22.Комбинированный питательный клапан 23.Поплавковая камера магнитных датчиков 24.Изоляция 25.Топка котла Вертикальный комбинированный котел VX 409-15 работает на жидком топливе. Он состоит из двух коротких барабанов, установленных вертикально друг над другом и соединенных между собой короткими водогрейными трубами 3. В нижнем барабане котла помещается топка 25, которая снабжена своим патрубком для установки форсунки 5, глазок 6 для наблюдения за процессом горения в топке, лючок 7 для ручного зажигания форсунки в случае выхода из троя автоматики форсунки. Питание котла водой происходит через один из двух комбинированных клапанов 22, установленных на нижнем барабане. Подача воды в котел регулируется автоматически при помощи вертикального поплавкового регулятора типа «МОБРЕЙ» 16. При снижении или повышении уровня воды в котле срабатывают поплавковые магнитные датчики типа СРМ5Р-23, вызывая отключение форсунки. Для контроля уровня воды в котле установлены для водоуказателя с плоским стеклом, соединенных с паровым и водяным пространствами котла. Каждый водоуказатель оборудован тремя кранами, предоставляющими возможность разобщения водоуказателя от котла, а также их продувания. Для периодического нижнего продувания котла предназначен клапан нижнего продувания 21. На верхнем барабане котла установлены предохранительные клапана 13. Пар поступает в клапан 14 через паро-сепарационное устройство 11. На верхнем барабане котла установлен клапан 12, предназначенный для: Подключения трубопроводов к манометру в МО и на котле (два клапана); Удаление воздуха; Подключения реле давления топлива и воздуха (прессостатов), которые служат для автоматического управления работой форсункой в зависимости от нагрузки котла. Угловой клапан 20, установленный на нижнем барабане котла служит для отбора проб котловой воды. Для контроля давления в котле стоит манометр 19. Весь котел покрыт тепловой изоляцией 24.  Рисунок – 18. Вспомогательный паровой котёл VX-409-15 Форсунка котла – устройство, служащее для подачи и распыления топлива в топочной камере котла. Форсунка имеет два сопла с механическим распылением топлива, которое зажигают от искры при пуске ВПК. Система подачи топлива к форсунке приведена на рис.19. Максимальное давление топлива после топливного насоса составляет 2.5 Мпа. Номинальный расход топлива сост. 75 кг/ч. В топливной системе установлены два реле давления топлива и воздуха. Реле давления топлива сигнализирует о понижении давления топлива перед соплами форсунки, а реле давления воздуха не допускает работу форсунки в случае снижения давления воздуха ниже допускаемого значения.  Рисунок 19 – Система подачи топлива к форсунке ВПК: Рисунок 19 – Система подачи топлива к форсунке ВПК:1- трансформатор зажигания; 2- электроды зажигания; 3-электромагнит; 4- вентилятор; 5- редукционные клапана; 6- реле давления топлива; 7- реле давления воздуха Характеристика котла Т  аблица 2 – ТТД ВПК 7. Эксплуатация осушительной системы судна Осушительная система. В процессе эксплуатации в корпус судна попадает некоторое количество воды, которую принято называть «льяльной» водой. Удаляется эта вода из помещений судна при помощи осушительной системы, которая используется также для аварийного осушения отсеков в случае нарушения водонепроницаемости корпуса. Осушительная система (рис.) на судах выполняется по централизованному принципу, при котором в каждый осушаемый отсек проводится отдельный трубопровод. Несколько трубопроводов подключают к одной клапанной коробке с невозвратно запорными клапанами. Применение в осушительной системе клапанов невозвратного типа исключает возможность затопления отсеков судна через осушительный трубопровод.Трубопровод осушительной системы делают из стальных оцинкованных труб диаметром не менее 50 мм. На его поверхность наносят два отличительных кольца — зеленое узкое и черное широкое. Осушительный трубопровод обычно проводят в трюмах, укладывая его поверх скуловых книц. Для защиты от повреждений трубы закрывают кожухом. В корме осудительный трубопровод прокладывают в туннеле гребного вала Для очистки льяльных вод от нефтепродуктов и предупреждения загрязнения моря нефтью суда имеют сепарационное, или фильтрующее, оборудование, которое исключает возможность сброса вод с нефтесодержанием, превышающим установленные нормы. Такое оборудование обычно работает в автоматическом режиме и не только управляет сбросом, но и непрерывно регистрирует нефтесодержание в сбросе. Сброс очищенных льяльных вод производится через отливной трубопровод, который выводится за борт выше ватерлинии 50 мм. На его поверхность наносят два отличительных кольца — зеленое узкое и черное широкое. Осушительный трубопровод обычно проводят в трюмах, укладывая его поверх скуловых книц. Для защиты от повреждений трубы закрывают кожухом. В корме осудительный трубопровод прокладывают в туннеле гребного вала Количество приемных отростков осушительной системы и их расположение зависят от размеров и формы осушаемого отсека. На судах с двойным дном в каждом трюме устанавливают два приемных отростка. Приемники устанавливают в бортовых льялах у кормовой переборки трюма. При большой ширине судна, а также при уклоне второго дна у диаметральной плоскости у вертикального киля устраивают сборные колодцы, куда проводят – дополнительные приемные отростки. На судах без двойного дна обычно имеются три приемных отростка: один в диаметральной плоскости и два у бортов. Если судно имеет значительный подъем днища, достаточно установить приемники только в диаметральной плоскости. От засорения осушительный трубопровод предохраняют установкой на приемные трубы специальных коробок или сеток с отверстиями диаметром 8—10 мм. В машинном отделении приемные отростки вместо сеток имеют легкодоступные грязевые коробки. Для предупреждения затопления судна через осушительный трубопровод на приемных отростках устанавливают невозвратные клапаны. Для очистки льяльных вод от нефтепродуктов и предупреждения загрязнения моря нефтью суда имеют сепарационное, или фильтрующее, оборудование, которое исключает возможность сброса вод с нефтесодержанием, превышающим установленные нормы. Такое оборудование обычно работает в автоматическом режиме и не только управляет сбросом, но и непрерывно регистрирует нефтесодержание в сбросе. Сброс очищенных льяльных вод производится через отливной трубопровод, который выводится за борт выше ватерлинии. Нефтяные остатки после сепарации и все нефтесодержащие смеси, которые не могут быть обработаны на судне, собирают в сборные танки для последующей сдачи на берег. Сливной трубопровод для сдачи льяльных вод выведен на оба борта и имеет патрубки для присоединения шлангов. В осушительной системе применяют как поршневые, так и центробежные насосы. Каждое судно имеет не менее двух осушительных насосов с механическим приводом, а пассажирские суда — не менее трех. Один из этих насосов должен быть только осушительный, а остальные могут использоваться и для других целей. Все насосы включены в общую систему, а независимый, кроме того, имеет приемный отросток для аварийного осушения машинного отделения. 8. Эксплуатация центробежных, шестерёнчатых, поршневых и винтовых насосов Пуск в работу насосного агрегата осуществляется в следующем порядке: Осматривают агрегат, проверяют состояние болтовых соединений, запорной арматуры технологической линии и систем смазки и охлаждения, наличие масла в баке при централизованной схеме смазки и т. д.; Закрывают кран мановакуумметра; Включают вспомогательные системы: водяные насосы системы охлаждения, масляные насосы централизованной системы смазки, вентиляторы систем обдува электродвигателей и вентиляции насосной; станции; Закрывают задвижку на напорной линии; Заполняют насос перекачиваемой жидкостью; при работе с подпором заполнение производят при открытой задвижке на всасывающей линии, а при работе с разрежением -- при помощи вакуум-насоса при открытой задвижке на всасывающей линии; Во вспомогательных системах замеряют температуру и давление масла, воды и воздуха; сальники с мягкой набивкой подтягивают так, чтобы из них слегка капала уплотнительная жидкость (обычно затяжка сальников считается нормальной, если утечка составляет 60 капель за 1 мин); Включают двигатель; Когда манометр на напорном патрубке покажет давление, указанное в паспорте, открывают напорную задвижку и кран мановакуумметра; при открытии напорной задвижки необходимо следить за показаниями амперметра; в случае перегрузки электродвигателя насосный агрегат немедленно останавливают для выяснения причин перегрузки; Равномерно открывая задвижку на нагнетательной линии, насос нагружают до рабочего режима, при этом показания манометра на напорном патрубке насоса и амперметра двигателя должны соответствовать давлению и мощности, указанным в паспорте насоса. Во время работы насосного агрегата следят за тем, чтобы вибрация фундамента, корпуса и подшипников не превышала указанных значений. Обращают внимание на то, чтобы не было стука, заеданий, нагрева подшипников, сальников, корпуса насоса и двигателя. Опробование насосного агрегата под нагрузкой продолжается 2--3 ч. При этом проверяют работу насоса без нагрузки (задвижка на линии нагнетания закрыта на короткое время только для фиксирования давления и потребляемой мощности) на рабочем и максимально возможном режиме, который характеризуется срывом работы или перегрузкой двигателя. На каждом режиме фиксируют показания манометров, амперметра, вольтметра, замеряют частоту вращения вала, температуру подшипников и охлаждающей жидкости. В процессе работы насоса необходимо систематически проверять нагрев подшипников и сальников насоса, а также давление по манометру и следить за приборами, показывающими поступление масла и воды для охлаждения. Система охлаждения должна обеспечить температуру подшипников, не превышающую 60° С. Следует следить за тем, чтобы уровень жидкости отвечал требуемой высоте всасывания или подпора насоса, особенно при пуске или прогреве агрегата. При остановке насоса необходимо медленно закрыть задвижку на напорном трубопроводе и выключить двигатель. После охлаждения насоса (горячего) нужно закрыть все вентили, подводящие масло и воду для охлаждения, а также закрыть краны у манометров. Если насос останавливают на длительное время, рабочие колеса, уплотняющие кольца, защитные гильзы вала, втулки и все обтекаемые жидкостью детали следует смазать, а сальниковую набивку вынуть. Узлами центробежного насоса, определяющими продолжительность его бесперебойной работы, являются сальники и подшипники, поэтому их монтажу и уходу за ними необходимо уделять особое внимание. При нагреве сальника следует несколько раз включить и выключить насос, пока не просочится масло через набивку. Если масло не появится, то это означает, что сальник слишком туго набит, и его нужно ослабить. Нагрев подшипников, прекращение поступления смазки, вибрация или ненормальный шум свидетельствуют о неполадках в насосе; последний должен быть немедленно остановлен для осмотра и устранения причин, вызывающих ненормальную его работу. При помощи насосов на нефтепромыслах перекачивают нефть из резервуаров сборных установок, буферных и участковых нефтесборных пунктов и сборных общепромысловых и товарных парков, а также их используют для внутренней перекачки на деэмульсационных и стабилизационных установках. Для этого сооружают насосные станции, отличающиеся друг от друга количеством и производительностью насосов, а также общими размерами зданий. Для сборных установок и участковых пунктов специальных зданий насосных станций обычно не сооружают, а насосы монтируют на металлических передвижных основаниях - салазках и защищают от атмосферных влияний капотом с жалюзийными решетками. Для общепромысловых и товарных парков применяют мощные насосы и сооружают специальные здания. Выбор производительности, типа и количества насосов зависит от количества перекачиваемой жидкости, ее вязкости, числа часов работы в сутки и вида энергии для двигателя. Наиболее широко применяют на нефтепромыслах центробежные насосы, как более экономичные и удобные в обслуживании. Но область их применения ограничена, так как КПД насоса с увеличением вязкости нефти резко снижается. В качестве привода обычно применяют электродвигатели и только при отсутствии электроэнергии пользуются двигателями внутреннего сгорания. Насосную станцию следует располагать так, чтобы был обеспечен самотек от резервуаров к насосам. Это особенно важно для центробежных насосов, пуск которых возможен при герметичном всасывающем трубопроводе. По условиям ремонта и эксплуатации целесообразно устанавливать по возможности однотипные насосы с одинаковой производительностью. При определении размеров и конструкции здания насосной станции руководствуются нормами и требованиями техники безопасности. Агрегаты должны быть расположены так, чтобы были обеспечены полная безопасность и удобство обслуживания, возможность монтажа и разборки машин. Для этого должен быть доступ к каждому агрегату со всех сторон. Проход между агрегатами принимается не менее 1 м при низковольтных электродвигателях и не менее 1,5 м при высоковольтных. Расстояние между неподвижными выступающими частями оборудования должно быть всегда не менее 0,7 м. Расстояние от длинных сторон фундаментных плит электронасосов до стенки не менее 1,25 м. Исключение может быть допущено для насосов с диаметром напорных патрубков не более 150 мм, которые можно устанавливать на расстоянии 0,8 м от стены. При двухрядном расположении насосов проходы между выступающими частями насосов, расположенных в разных рядах, должны составлять не менее 2 м. В насосных могут быть установлены любые двигатели. Однако при перекачке нефти и нефтепродуктов с температурой вспышки паров 45° С и ниже двигатели внутреннего сгорания и взрывоопасные электродвигатели должны быть ограждены от помещения насосов глухой стеной из несгораемых материалов. Вал, соединяющий двигатель с насосом, должен быть пропущен через сальник. Не допускается для этих насосов применение плоскоременных передач. Здание насосной станции сооружают из огнестойких или полуогнестойких материалов. Здание насосной станции должно быть оборудовано паровым или водяным отоплением, водопроводом, канализацией, взрывобезопасным электроосвещением и вентиляцией. Вентиляция в насосной может быть естественной или принудительной и должна обеспечивать 10-15-кратный обмен воздуха. 9. Эксплуатация утилизационных паровых котлов Особенности обслуживания утилизационных котлов. При эксплуатации утилизационных и комбинированных (состоящих из утилизационной и топливной частей) котлов должны учитываться особенности, определяемые совместной работой котла с двигателем и его работой как парогенератора. В установках с байпасными газоходами при подготовке к пуску необходимо проверить положение заслонок и плавность работы приводов и сервомоторов к ним; Пуск в действие автоматизированного утилизационного парового котла заключается во включении системы автоматического регулирования в рабочее положение; При этом клапан пароводяной смеси, клапан манометра и воздушный клапан на сепараторе открыты; При работе главного двигателя срабатывает автоматика, выпускные газы направляются в газоходы утилизационного котла и включается циркуляционный насос; Воздушный клапан закрывается при появлении из него пара; По мере повышения давления пара в утилизационном котле продуть трубки манометра, выявить неплотности и устранить их; Проверить действия средств автоматики; Удалить гудрон из приемной камеры утилизационного котла; Проверить действие предохранительного клапана; При необходимости подпитать водой сепаратор. Убедившись в исправном состоянии и действии автоматики утилизационного котла, подключают его к потребителям паровой системы при рабочем давлении пара. Во время работы утилизационного котла необходимо периодически контролировать: уровень воды в барабане котла с естественной циркуляцией или сепараторе; давление и температуру питательной воды при входе в котел; давление воды в циркуляционном контуре; температуру газов на входе в котел и выходе из него; сопротивление газового тракта; химический состав котловой и питательной воды; При работе утилизационных котлов допускаются колебания уровня воды в пределах видимости водоуказательного прибора и колебания давления, не препятствующие нормальной работе потребителей пара. Пуск, обслуживание в действии и выключения котлов комбинированных, с раздельными поверхностями нагрева, со сложными ходами воды и пара, с поддержанием одного котла в горячем резерве и осуществлении в нем циркуляции воды за счет работающего котла - производится в соответствии со специальными требованиями инструкций по эксплуатации таких установок. Прекращения действия котла. При прекращении действия парового вспомогательного котла, выключают САР, производят верхнее продувание и подпитывают котел, закрывают главный стопорный клапан, прекращают подачу топлива и воздуха. Котельному агрегату дают возможность охладиться, после чего осматривают топочное устройство, топку, форсунку, футеровку, арматуру и др. Замеченные неполадки устраняют и вновь подготавливают котел к работе. Аналогично поступают с автоматизированным утилизационным котлом: выключают автоматику и выхлопные газы направляют помимо утилизационных котлов; после отключения потребителей, а также циркуляционного и питательного насосов, сепаратора (для паровых котлов) и охлаждения котельной установки осматривают котел и устраняют замеченные неисправности. 10. Эксплуатация газотурбонагнетателя К технической эксплуатации дизелей с ГТН предъявляют дополнительные требования, обусловленные особенностями их конструкции и условиями работы. Эти требования предусматривают проверку плотности впускных и выпускных коллекторов, тщательное наблюдение за работой и состоянием турбокомпрессора, проверку его температурного режима, умение обнаруживать неисправности в системе наддува и своевременно устранять их. Воздухозаборное устройство дизеля следует поддерживать в таком состоянии, чтобы оно обеспечивало очистку воздуха, всасываемого турбокомпрессором, а турбокомпрессор должен быть разгружен от массы присоединенных к нему трубопроводов во избежание возможной деформации его корпуса и нарушения установленных в нем монтажных зазоров (особенно в подшипниках ротора ГТНА). Подготовка к запуску, запуск и контроль за работой ГТНА Перед запуском двигателя с ГТНА необходимо выполнить ряд работ, связанных с подготовкой к действию системы наддува. В ГТНА с индивидуальной масляной системой проверяют уровень масла в маслосборниках и при необходимости доливают их маслом до верхней контрольной черты. После этого осматривают водяную систему ГТНА, которая должна быть заполнена водой. Особенно внимание обращается на газовые и воздушные части, откуда надо сливать скопившуюся влагу через дренажные пробки. Перед пуском следует убедиться, что вода в достаточном количестве свободно циркулирует в охлаждающей системе агрегата, а также проверить, свободно ли вращается ротор ГТНА. Ротор можно провернуть вручную через каналы воздухоприемной улитки или же путем кратковременного пуска ДВС. После выполнения вышеуказанных мероприятий ДВС пускается и проверяется степень нагрева газовой части ГТНА и трубопровода охлаждения. Они должны нагреваться постепенно и равномерно по всей поверхности корпуса агрегата. Во время работы дизеля необходимо выполнять следующие операции по обслуживанию ГТНА: 1. При работе ДВС с турбонаддувом особое внимание следует обращать на смазку, охлаждение и очистку ГТНА и трубопроводов, т.к. от этого зависит нормальная работа системы наддува. Во время работы ДВС часть масла из маслосборника ГТНА через сопуны в концевых крышках выходит в атмосферу, что свидетельствует о нормальном состоянии КИПа и сопунов. Уменьшение испарения масла служит сигналом того, что контрольные пробки или сопуны и фильтрующие элементы в сапунах загрязнены. 2. Температура масла при нормальной работе ГТНА должна находиться в пределах 54 - 71 °С и не превышать 75 °С. При нормальном состоянии масляной системы ГТНА давление масла в системе смазки должно подниматься от 0,07 до 0,1 МПа в течении 10 – 15 секунд после запуска двигателя. При нормальной работе ГТНА давление смазки должно быть 0,24 - 0,28 МПа. 3. Система охлаждения ГТНА соединена с системой охлаждения двигателя, поэтому наблюдение за ней сводиться к очистке от накипи водяных рубашек газовой части агрегата и к обеспечению контроля за температурой воды. Водяные рубашки ГТНА очищаются через определенное время через контрольные отверстия. Цинковые протекторы подвергаются осмотру периодически: сначала через каждые 3 месяца, затем по необходимости. В ГТНА с исправной системой охлаждения температура воды на входе должна быть ниже 30 °С, а разница температур между входом и выходом не выше 10 °С. 4. Необходимо периодически контролировать температуру воздуха наддува после воздухоохладителя, которая в продувочном ресивере должна быть на 2 – 4 °С выше температуры начала конденсации водяных паров. Температуру воздуха необходимо регулировать изменением количества воды, прокачиваемой через воздухоохладитель. 5. Необходимо регулярно контролировать чистоту воздушных фильтров турбокомпрессоров. Признаком загрязнения служит падение давления надувочного воздуха и снижение частоты вращения ТК при росте температуры выпускаемых газов. 6. Периодически, не реже одного раза за вахту, должны продуваться воздушные полости воздухоохладителей, ресивера продувочного воздуха и подпоршневые полости продувочных насосов от скопившейся воды и масла 7. Если дизель с ГТН оборудован системой безразборной промывки, необходимо промывать компрессор и турбину согласно инструкции по эксплуатации турбокомпрессоров. 8. При возникновении помпажа ТК необходимо снизить нагрузку дизеля. Если шум, хлопки, вибрация не прекращаются, снизить давление в ресивере продувочного воздуха, открыв противопомпажный клапан или вывинтив пробки на нагнетательном патрубке турбокомпрессора. Необходимо следить за тем, чтобы температура газа перед турбиной не превысила допустимую. Если и этого недостаточно, то при первой возможности остановить дизель и устранить причину возникновения помпажа. В системе наддува обычно контролируют следующие показатели: - давление и общую температуру надувочного воздуха в ресивере; - потерю давления в подводящем трубопроводе компрессора; - потерю давления в воздухоохладителе; - температуру выпускных газов перед турбиной; - температуру воды на входе в воздухоохладитель и на выходе из него; - температуру воздуха за воздухоохладителем; - частоту вращения турбокомпрессора. Показателями нормальной работы системы ГТНА являются температура выпускных газов перед газовой турбиной ТК и давление наддува, которые изменяются при определенных мощности двигателя и частоте вращения коленчатого вала. Результаты измерения сравнивают с паспортными данными ТК. Если указанные параметры в течении длительного времени остаются неизменными, то это свидетельствует о нормальном состоянии турбокомпрессора. Следует помнить, что на контрольные параметры работы ТК влияют неисправности двигателя и особенно его топливной аппаратуры и механизма газораспределения. 11. Судовая электростанция Электроэнергетической системой (ЭЭС) называется совокупность устройств, предназначенных для генерирования электроэнергии, ее преобразования, передачи и распределения между потребителями. По назначению ЭЭС можно разделить на главные, обеспечивающие электроэнергией главные гребные электродвигатели судна – ГЭД (в энергетических установках с главной электрической передачей), вспомогательные и специального назначения. В зависимости от рода тока все судовые электроэнергетические системы разделяют на ЭЭС переменного и постоянного тока. В свою очередь судовые ЭЭС переменного тока можно разделить на системы стандартной (промышленной) частоты – 50 Гц, и высокочастотные электроэнергетические системы (как правило – 400 Гц), а также по значению напряжения основной силовой сети. Энерговооруженность судна зависит от общей установленной мощности потребителей электроэнергии, назначения судна, а также основных режимов потребления энергии в соответствии со специфическим назначением судна. В состав ЭЭС судна в общем случае входят следующие основные компоненты: источники электроэнергии, к которым относятся все средства генерирования электроэнергии: первичные двигатели, электрогенераторы, химические источники тока – аккумуляторные батареи; устройства преобразования электроэнергии. К ним относятся статические и машинные преобразователи электроэнергии, трансформаторы; распределительные устройства, предназначенные для распределения выработанной и преобразованной электроэнергии по конечным потребителям. К ним относятся главные распределительные щиты – ГРЩ, которые, в свою очередь, могут состоять из отдельных специализированных секций; распределительные щиты – РЩ; щиты отдельных потребителей, а также пульты управления; силовые сети, представляющие собой кабельные линии связи между источниками электроэнергии, распределительными устройствами и потребителями электроэнергии. В общем случае ЭЭС судна может состоять из следующих электрических сетей: основной силовой сети, сети постоянного и переменного тока, сети нормального и аварийного освещения, сети переносного освещения и других локальных сетей в соответствии с характеристиками потребителей электроэнергии (например, сетей электропитания систем автоматики, специальных сетей и др.); потребители электроэнергии; средства управления, электрической защиты потребителей и сетей, сигнализации. Организационно и технически источники электроэнергии и основные распределительные устройства скомпонованы в судовые электростанции – СЭС. Судовая электростанция обычно включает в свой состав: источники электроэнергии; распределительные устройства – секции ГРЩ и распределительные устройства отдельных, наиболее важных потребителей; пульты управления и контроля режимов работы ЭЭС; коммутационную и защитную аппаратуру; автоматические выключатели; аппаратуру измерения, контроля и регулирования параметров электроэнергии. По своему основному назначению все судовые электростанции можно разделить на три вида: главные электростанции – обеспечивающие электроэнергией гребные электродвигатели (ГЭД) на судах с электродвижением; общесудовые электростанции – обеспечивающие электроэнергией потребители главной энергетической установки и общесудовые потребители на всех режимах работы судна; аварийные электростанции – обеспечивающие работу отдельных, наиболее важных потребителей при выходе из строя общесудовых электростанций. Для обеспечения максимальной живучести судна при аварийных повреждениях общесудовые и главные электростанции размещают в наиболее защищенных частях судна, как правило – в машинных отделениях или непосредственно вблизи них. Аварийные электростанции располагают в помещениях, расположенных выше самой верхней непрерывной палубы вне шахт машинных отделений, и имеющих непосредственный выход на открытые палубы судна. По установленной мощности СЭС можно разделить на электростанции малой мощности – 250 ÷ 1500 кВт; электростанции средней мощности – 1500 ÷ 6000 кВт; и электростанции большой мощности – свыше 6000 кВт. По способу управления электростанции делятся на автоматические и автоматизированные с дистанционным управлением. Число электростанций на судне зависит от его основного назначения и энерговооруженности, а их число может быть от одной до трех. При наличии на судне нескольких электростанций, их обычно называют по месту размещения основных источников электроэнергии. Например, на судне с двумя электростанциями, их называют носовой и кормовой или электростанциями левого и правого бортов; при наличии на судне трех элкутростанций их назвают носовой, средней и кормовой или электростанциями левого, правого борта и средней. 12 Организация и планирование деятельности подразделения. Планирование деятельности является частью управления предприятием, что предполагает нахождение приоритетных целей и возможностей их достижения. Это обширная область, включающая план предполагаемых затрат, улучшение состояния структуры, обеспечение согласованности деятельности подразделений. Планирование организации заключается в решении руководством задач, связанных с формальными аспектами создания и функционирования организации: организационная структура, структура управления, права и ответственность, состав организационно- распорядительной документации и организация делопроизводства и др.. Факторы, влияющие на процесс планирования, делят на четыре группы: внешняя среда, технология работы; стратегия выбора целей организации; поведение работников, зависящее от потребностей, квалификации, мотивированности. В данной главе рассмотрены организационные структуры, типичные для организаций связи, и современные тенденции изменения институциальной структуры в телекоммуникациях. Организационная структура отражает порядок взаимосвязи подразделений. Структурным подразделением, или подсистемой, называют коллектив людей, которые при помощи соответствующих средств выполнят функции родственного характера. Последовательность разработки организационной структурой подобна процессу планирования. Вначале руководители должны осуществить разделение организации на широкие сферы, затем поставить конкретные задачи- подобно тому, как в планировании сначала формулируют общие цели, а затем составляют конкретные правила. Основной и наиболее распространенной является линейно- масштабная, или линейно- функциональная, оргтруктура(рисунок 1.3). Процессы в любой организации можно разделить на две группы: основные и вспомогательные. В организациях связи к основным относятся процессы, связанные с передачей сообщений: прием заявки (заказа) на передачу сообщения от отправителя, передача сообщения, доставка сообщения получателю, создание каналов и трактов, техническое обслуживание оборудования, обеспечение оборудования энергопитанием. Вспомогательные процессы делят в свою очередь на две группы. Первая группа имеет отношение к ресурсному обеспечению (кадры, финансы, материалы и др.), вторая связана с управленческими функциями (планирование, маркетинг, делопроизводство и др.). Основные процессы протекают в линейных подразделениях, вспомогательные- в штабных. Существует порядок наименования подразделений. Линейные подразделения принято называть «цехи», «участки»; штабные подразделения- «отделы», «службы». Название также должно указывать на выполняемые функции, например, «коммутаторный цех», «плановый отдел». Линейные подразделения подчиняются главному инженеру- первому заместителю руководителя организации; штабные- руководителю организации, который в свою очередь относится к линейной группе, поскольку является ответственным за деятельность организации в целом.  Рисунок 23-Линейно-штабная структура 13 Нормативно-правовые акты по вопросам обеспечения безопасности плавания и транспортной безопасности. Безопасность международного судоходства регламентируют следующие правовые акты: Конвенция об открытом море 1958 г.; Конвенция ООН по морскому праву 1982 г.; Конвенция о международных правилах предупреждения столкновений судов в море 1972 г. (МППСС-72); Международная конвенция по охране человеческой жизни на море 1974 г. и Протокол к ней 1978 г.; Международный свод сигналов 1965 г.; Конвенция о грузовой марке 1966 г. Конвенция о международных правилах предупреждения столкновений судов в море 1972 г. (МППСС-72) с приложенными к ней одноименными международным правилами занимает одно из главных мест в системе правовых актов в деле международной регламентации безопасности судоходства, ибо большая часть всех инцидентов в море связана со столкновением судов, происшедших в результате нарушений правил плавания. Международная конвенция по охране человеческой жизни на море 1974 г. и Протокол к ней 1978 г. занимают особое место в системе международно-правовых актов, ибо серьезное внимание в области обеспечения безопасности мореплавания уделяется охране человеческой жизни. 20 января 1914 г. (после гибели «Титаника») в Лондоне была подписана первая Конвенция по охране человеческой жизни на море. Впоследствии аналогичные конвенции принимались в 1929, 1948 и в 1960 гг. Конвенция об открытом море 1958 г. обязывает каждое государство принимать для обеспечения безопасности в море меры, касающиеся: пользования сигналами поддержания связи и предупреждения столкновения; комплектования и условий труда экипажей судов; конструкции, оснащения судов и их мореходных качеств. 14 Процедуры расчета топлива за рейс. Судно может пройти то или иное расстояние в зависимости от массы принятых на него запасов и норм их расхода в рейсе. Чем большую массу запасов судно может принять (не в ущерб грузоподъемности) и чем меньше нормы их расхода в рейсе, тем большее время судно может находиться в море и тем большее расстояние может пройти без захода в порты. Среди запасов основное место занимают запасы топлива. Расход топлива на судне зависит от типа и мощности судовой энергетической установки, ее технического состояния, вида и сорта топлива, коэффициента использования мощности двигателя и скорости хода судна. Расход топлива для каждого судна устанавливается по нормам как на ходу, так и на стоянке, разрабатываемым на основе теплотехнических испытаний. Нормы на стоянки устанавливают как при производстве погрузочно-разгрузочных работ, производимых грузовыми средствами судна, так и при грузовых работах, выполняемых береговыми перегрузочными средствами. Они зависят также от климатических условий и времени года. При плавании в Арктике и в холодное время года во всех бассейнах расходуется дополнительное количество топлива на отопление помещений судового экипажа и пассажиров, а также на подогрев грузовых лебедок и других палубных механизмов. Зимние нормы расхода топлива устанавливаются выше летних на 6 - 8 %. Стояночные нормы расхода топлива судами, когда грузовые работы осуществляют средства судна, более чем в 2 раза выше норм при выполнении таких работ береговыми средствами. Ходовые нормы расхода топлива определяют в зависимости от расстояния, которое судно должно пройти. Кроме того, масса расходуемого топлива находится почти в кубической зависимости от скорости хода судна. Кроме необходимого на рейс запаса топлива, судно принимает дополнительно так называемый штормовой запас, который составляет примерно 15 - 20 % общего его запаса. Перед рейсом судно принимает рейсовые запасы топлива, воды, смазочных материалов и продовольствия, масса которых зависит от продолжительности рейса, возможности пополнения запасов в промежуточных портах захода, условий плавания, вида и сорта топлива. Нормирование. Для расчетов запасов на рейс определяют: - расстояние между портами отправления и назначения; - ходовое время в данном рейсе с учетом планируемых задержек: где l - расстояние между конечными портами; 24v - суточная скорость хода; tЗП - время задержек в пути; М - нормы грузовых работ в портах. - стояночное время в портах с учетом времени планируемых вспомогательных операций где Q - массагруза, принимаемого судном (или выгружаемого с судна); М, М' - нормы грузовых работ соответственно в порту погрузки и в порту выгрузки. - запас топлива: Gт = gтхtxkшт + gтстtст где gтх , gтст - суточный расход топлива соответственно на ходу и на стоянке; кшт- коэффициент штормового запаса. - запас котельной воды: Gкв = gквхtxkшт + gквстtст где gквх , gквст - суточный расход котельной воды соответственно и на ходу и на стоянке. - запас мытьевой воды (если она принимается отдельно): Gмв = gмвхtxkшт + gмвстtст где gмвх , gмвст - суточный расход мытьевой воды соответственно на ходу и на стоянке. - запас питьевой воды на рейс: Gпв = gпвхtxkшт + gпвстtст где gпвх , gпвст - соответственно суточный расход питьевой воды на ходу и на стоянке. - запас смазочных в масленке: Gсм = gсмхtxkшт + gсмстtст где gсмх , gсмст - суточный расход смазочных масел соответственно на ходу и на стоянке. - запас прочих видов снабжения: Gпр = gпрхtxkшт + gпрстtст где gпрх , gпрст - суточный расход смазочных масел соответственно на ходу и на стоянке; - общую массу запасов: Qз = Qт + Qкв + Qмв +Qпв + Qсм + Qпр ЗаключениеВ ходе учебной плавательной практики был решён ряд задач: закрепление и совершенствование знаний и практический навыков в несение вахт., выполнение судомеханических работ, овладение первоначальным профессиональным опытом. При выполнении практических заданий на учебно-плавательном судне освоены: Навыки начальной практической подготовки; Навыки изучения процедуры вахтенной службы судового механика на ходу и стоянке судна у причала и на якоре. Приобретены первичные навыки: Действий по тревогам; Борьбы за живучесть судна; Использование спасательных средств и средств индивидуальной защиты; Выполнение судовых работ. При выполнении которых я познакомился с устройством ряда инструментов, приспособлений оборудования, устройств, аппаратов, эксплуатируемых на судне. Список литературы[1] Соловьёв Е.М. Энергетическое оборудование, механизмы и системы судна – М.: Мир, 2003-290 с.,ил. [2] Управление борьбой с пожаром на судне: Учебное пособие – Одесса, 2002г. [3] Емельянов П.С. Судовые энергетические установки. Тексты лекций – СПб: ГМА им. Адм. С.О.Макарова, 2006 – 171 с. [4] Международная конвенция о предотвращении загрязнения моря – МАРПОЛ – 73/78, изд. 2004г. [5] Донатка Р., Перепечко А. Книга о судах – Пер. с нем. – Л., Судостроение, 1981 – 208 с., ил. [6] Перельман Р.С. Судове енергетичне устаткування: Енергетика – О.: Фенікс, 2006 – 92с. [7] Пахомов Ю.А. Судовые энергетические с ДВС. Учебник – М.: ТрансЛит, 2007 – 528с.,ил. |