Гидравлика Экзамен. 1. Определение гидравлики. Основные понятия и определения. Сплошная среда. Гидравликой

Скачать 2.14 Mb. Скачать 2.14 Mb.

|

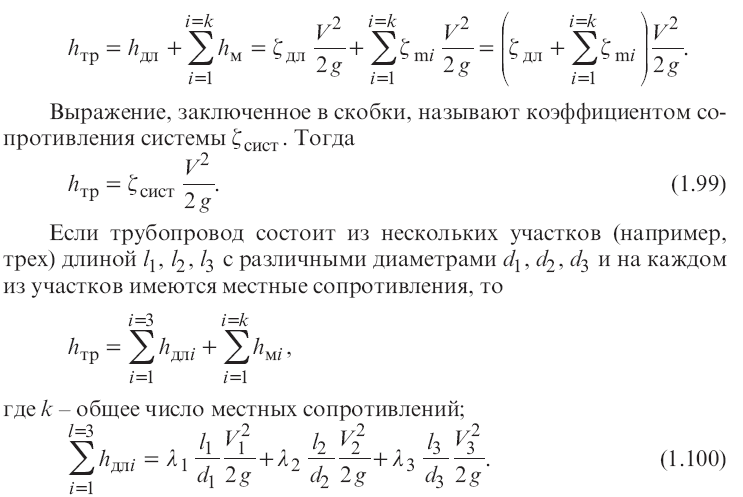

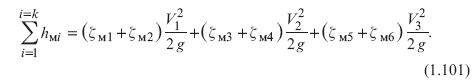

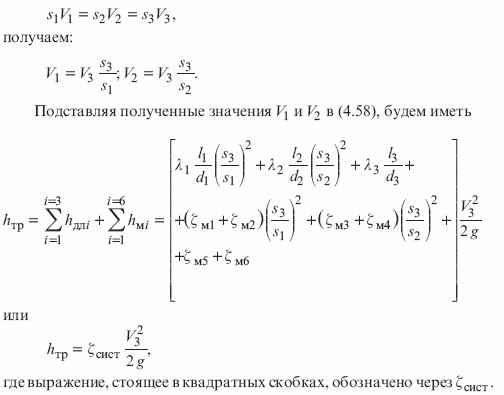

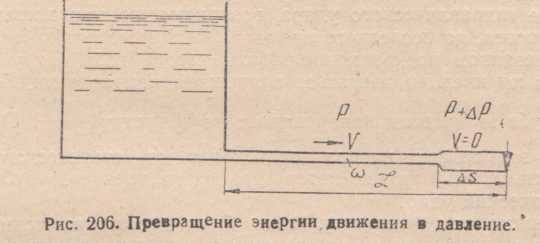

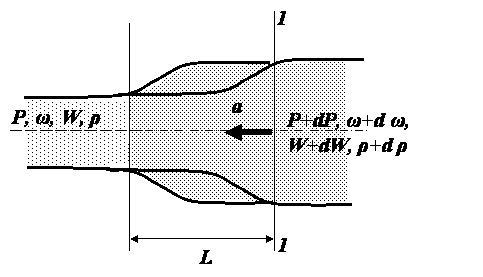

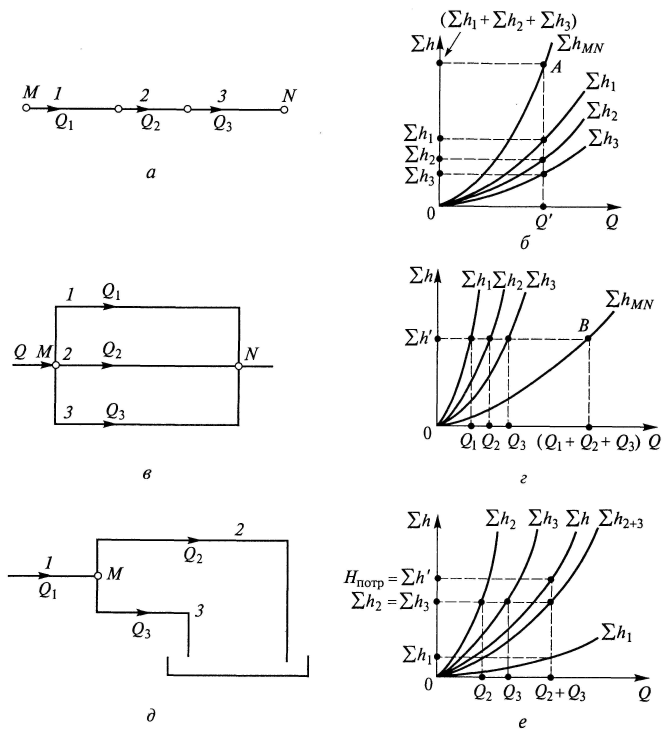

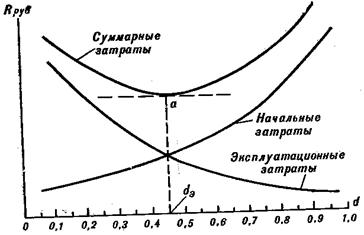

Коэффициент сопротивления системыПри гидравлических расчетах местные потери напора и потери по длине суммируются и общая потеря напора находится по (1.65) Если трубопровод длиной lимеет на всем протяжении одинаковый диаметр, а движущаяся по этому трубопроводу жидкость встречает kместных сопротивлений, то суммарная потеря напора определяется по формуле  Примем для примера, что на каждом из участков имеется по два местных сопротивления, т.е. k=6, и сумма местных потерь напора получит вид:  Для удобства расчетов рекомендуется выразить все скорости через одну скорость на любом участке трубопровода. Чаще выбирается или первый, или последний участок. Допустим, что в рассматриваемом примере все средние скорости выражаются через V3.Тогда, следуя уравнению неразрывности  40. Кавитация. Кавитация представляет собой сложный комплекс следующих явлений: - выделение пара и растворенных газов из жидкости в тех областях, где давление жидкости равно или меньше давления насыщенных паров ее. - местное повышение скорости движения жидкости в том месте, где возникло парообразование, и беспорядочное движение жидкости. - конденсация пузырьков пара, увлеченных потоком жидкости в область повышенного давления. Конденсация каждого из пузырьков приводит к резкому уменьшению объема и гидравлическому удару в микроскопических зонах; однако «бомбардировка» этими ударами большой площади кавитируемой поверхности приводит и к большим площадям разрушения. Многократно повторяющиеся механические воздействия при конденсации пузырьков вызывают механический процесс разрушения материала колеса, что является наиболее опасным следствием кавитации. - химическое разрушение металла в зоне кавитации кислородом воздуха, выделившегося из жидкости при прохождении ее в зонах пониженного давления. Этот процесс носит название коррозии. Коррозия, действующая одновременно с цикличными механическими воздействиями, снижает прочность металла. Кавитация, может происходить не только в рабочем колесе, но и в направляющем аппарате или в спирали, хотя здесь она наблюдается сравнительно редко. Явления кавитации сопровождаются характерным потрескиванием в области всасывания, шумом и вибрацией насоса. Кавитация уменьшает КПД, напор и производительность насоса. При сильном развитии кавитации центробежный консольный насос полностью прекращает работу (срывает подачу). Длительная работа насоса при наличии даже незначительных кавитационных явлений совершенно недопустима. Особенно сильно при кавитации повреждаются детали насосов, если перекачивается вода, содержит твердые включения. От действия кавитации поверхности деталей становятся шероховатыми и губчатыми, что способствует быстрому истиранию деталей содержащимися в жидкости включениями. В свою очередь твердые частицы, истирая поверхности деталей, содействуют усилению кавитации. Особенно сильно кавитационному разрушению подвержены чугун и углеродистая сталь. Наиболее устойчивы в этом отношении насосы из нержавеющей стали и бронзы. В последнее время в насосостроении, наряду с улучшением качества материалов (использованием выококачественныx сталей), начали применять защитные покрытия деталей, наиболее подверженных действию кавитации и истиранию. Защитные покрытия могут быть следующих видов: а) наплавка поверхностей твердыми сплавами; б) металлизация поверхностей в холодном состоянии; в) местная поверхностная закалка. В некоторых установках снижение кавитации былo достигнуто впуском небольшою количества воздуха во всасывающий патрубок насоса. Это, однако, приводит к уменьшению производительности насоса и снижению вакуумметрической высоты всасывания. Для предупреждения явлений кавитации, не следует располагать насос слишком высоко над поверхностью воды в 41 Определение гидравлического удара. Прямой и непрямой гидравлический удар. Скорость распространения ударной волны. При быстром закрытии задвижки на трубе, по которой вода движется со скоростью V, происходит гидравлический удар. Энергия движущейся массы воды при остановке превращается в энергию давления, которое увеличивается на  Скорость ударной волны а зависит от диаметра трубы d, толщины ее стенки о, от материала трубы и свойств жидкости. Величина Прямой удар происходит при времени закрытия задвижки t3 < 2L/C где L - расстояние до резервуара способного поддерживать постоянное давление. C - скорость распространения ударной волны. Непрямой гидравлический удар при t3 > 2L/C. Такой удар характеризуется меньшей силой, чем прямой удар Внезапное повышения давления ”р или напора ”H может быть рассчитано по методу Жуковского. Скорость распространения ударной волны Еж – модуль объемной упругости жидкости, для воды Е=2.03*10і МПа Б - плотность жидкости Б= 1000 кг/мі (вода) Еж/Б – скорость распространения звука в жидкости (Еж/Б=1425 м/с- для воды ) Етр – модуль упругости материала стенок трубы. D – диаметр, ґ – толщина Для воды отношение Е/Етр: стальные трубы – 0,01; чугунные – 0,02 Коеф-т K, для тонкостенных трубопроводов (стальных, чугунных, полиэтиленовых) =1 Для железобетонных К=1/(1+9.5 ±’). Обычно ±=0,015….0.05 Время, за которое ударная волна пройдёт путь до резервуара и вернётся обратно к задвижке, Т=2L/C называется фазой удара. Процесс при гидравлическом ударе на рис. Скорость распространения гидравлической ударной волны в трубопроводе Изменения давления и скорости потока в трубопроводах происходят не мгновенно в связи с упругостью твёрдых стенок трубы и сжимаемостью р  абочей среды, а с некоторой конечной скоростью, обусловленной необходимостью компенсации упругих деформаций жидкости и трубы. Рассмотрим случай когда в трубопроводе длиной L и площадью сечения Й под давлением Р находится жидкость, плотность которой Б.Предположим, что в момент времени t в сечении 1 – 1 давление повысится на величину dp. Это повышение вызывает увеличение плотности на величину dБ,а также расширение внутреннего диаметра трубы. Следовательно, площадь проходного сечения увеличится на величину dЙ. В результате увеличится объём W участка трубы на величину dW. За счёт этого произойдет увеличение массы жидкости находящейся в трубе на участке длиной L. Масса увеличится за счёт увеличения, во-первых, плотности жидкости, во-вторых, за счёт увеличения объёма W. абочей среды, а с некоторой конечной скоростью, обусловленной необходимостью компенсации упругих деформаций жидкости и трубы. Рассмотрим случай когда в трубопроводе длиной L и площадью сечения Й под давлением Р находится жидкость, плотность которой Б.Предположим, что в момент времени t в сечении 1 – 1 давление повысится на величину dp. Это повышение вызывает увеличение плотности на величину dБ,а также расширение внутреннего диаметра трубы. Следовательно, площадь проходного сечения увеличится на величину dЙ. В результате увеличится объём W участка трубы на величину dW. За счёт этого произойдет увеличение массы жидкости находящейся в трубе на участке длиной L. Масса увеличится за счёт увеличения, во-первых, плотности жидкости, во-вторых, за счёт увеличения объёма W.Такая ситуация рассматривалась при выводе уравнения неразрывности потока в дифференциальной форме, с той только разницей, что там рассматривалось лишь изменение массы во времени, без учёта вызвавших это изменение причин . По аналогии с приведённым уравнением запишем выражение, описывающее изменение массы за счёт изменения давления Жидкость под действием указанного повышения давления устремится с некоторой скоростью а в слои с меньшим давлением, в которых также будет повышаться плотность и увеличиваться напряжение в стенках трубопровода, способствующее увеличению площади трубопровода. В связи с этим потребуется некоторое время на распространение этих деформаций вдоль трубопровода. 42.Назначение и классификация трубопроводов. Трубопроводами называются устройства, по которым транспортируются жидкие, газообразные и сыпучие вещества. По трубопроводам котельных установок транспортируются топливо (газ, мазут и т.д.), вода для питания котлов отопления, реагенты для химической очистки воды, вода для отопления под давлением и нагретая выше 100 °С, пар под различным давлением и различной температуры для технологических нужд. Трубопроводы котельных установок малой и средней мощности работают под различным избыточным давлением при температуре транспортируемого продукта до 450 °С. Часть трубопроводов работает под разрежением. В зависимости от условий работы и назначения трубопроводы классифицируют по давлению: безнапорные, работающие без избыточного давления; низкого давления, работающие под давлением от 0,1 до 1,6 МПа; среднего давления, работающие под давлением от 1,6 до 10 МПа; высокого давления, работающие под давлением более 10 МПа; вакуумные, работающие под давлением ниже 0,1 МПа; по температуре транспортируемого вещества: нормальные, температура продукта от 1 до 50 °С; горячие, температура продукта выше 50 °С; по роду транспортируемого вещества: газопроводы, водопроводы, паропроводы, кислотопроводы, щелочепроводы, маслопроводы, нефтепроводы и т.д.; по месторасположению: межцеховые, соединяющие отдельные технологические установки; внутрицеховые, оединяющие отдельные аппараты и машины в пределах одной установки или цеха. Транспортируемые по трубопроводу вещества по степени агрессивности разделяются на неагрессивные и агрессивные, вызывающие коррозию металла. Для трубопроводов, транспортирующих агрессивные продукты, применяют трубы из легированных (нержавеющих) сталей, неметаллических материалов и углеродистых сталей, защищенных изнутри коррозионно-стойкими покрытиями. Трубопроводы, транспортирующие водяной пар рабочим давлением более 0,07 МПа, горячую воду температурой свыше 115 °С, в соответствии с “Правилами устройства и безопасной эксплуатации трубопроводов пара и горячей воды”, разделяют на четыре категории (табл.1). Эти правила определяют требования к устройству, изготовлению, монтажу, эксплуатации и освидетельствованию трубопроводов. Правила Госгортехнадзора не распространяются на трубопроводы 1-й категории с наружным диаметром менее 51 мм и трубопроводы прочих категорий с наружным диаметром менее 76 мм, на трубопроводы в пределах парового котла – до задвижки на котле, а также на временные трубопроводы со сроком службы до одного года. Качество и характеристики материалов, из которых изготовлены трубопроводы, должны быть подтверждены заводом-поставщиком соответствующими сертификатами или паспортами. Установленные в котельной трубопроводы окрашивают по всей длине в зависимости от транспортируемого продукта в соответствующий цвет, который определен правилами Госгортехнадзора. Например, трубопроводы, транспортирующие пар, окрашивают в красный цвет, питательную воду – в зеленый, техническую воду – в черный, газ – в желтый. Основные геометрические характеристики трубопровода: наружный диаметр Dн и толщина стенки S труб, из которых он изготовлен. Между наружным и внутренним диаметрами труб существует следующая зависимость: Dвн=Dн-2S Для объединения труб, арматуры и соединительных деталей с различными геометрическими характеристиками в одну линию трубопровода вводят понятие условного прохода Pу. Под условным проходом труб, арматуры, соединительных частей понимают номинальный внутренний диаметр. Установлен следующий унифицированный ряд условных проходов: 10, 15, 20, 25, 32, 40, 50, 65, 100, 125, 150, 200, 250, 300, 350, 400, 450, 500, 600 мм и т.д. Механические свойства металла труб, соединительных частей и арматуры с повышением температуры изменяются. Для увязки температуры и давления среды, протекающей по трубопроводу, вводится понятие условного давления. Условным называется давление Ру, на которое рассчитаны трубы, арматура или соединительные детали трубопровода при температуре транспортируемого продукта от 0 до 120 °С, условно принятое за основное при определении допускаемых наибольших рабочих давлений. ГОСТ 356-80 устанавливает следующий унифицированный ряд условных давлений в МПа (кгс/см кв): 0,1 (1,0); 0,16 (1,6); 0,25 (2,5); 0,4 (4,0); 0,63 (6,3); 1,0 (10); 1,6 (16); 2,5 (25); 4,0 (40); 6,3 (63); 10 (100); 12,5 (125); 16 (160); 20 (200) и т.д. Рабочим давлением Рраб называется наибольшее (фактическое) давление транспортируемого вещества в трубопроводе при его эксплуатации. Для труб, арматуры и соединительных деталей из углеродистой стали при температуре продукта от 0 до 120 °С условное давление равно рабочему (Ру=Рраб). При более высоких температурах рабочее давление принимают меньше условного (Ру<Рраб). Пробным Рпр называется избыточное давление, которым трубы, арматуру и соединительные детали трубопроводов испытывают на прочность и плотность. Гидравлические испытания пробным давлением необходимы для проверки надежности работы трубопровода. Пробное давление всегда выше рабочего в 1,25…1,5 раза. 43.Гидравлические характеристики трубопровода (график зависимости потерь напора в трубопроводе от пропускаемого расхода). Гидравлической характеристикой трубопровода называется зависимость суммарной потери напора (или давления) в трубопроводе от расхода: Σh= f(q) Графики зависимости потерь напора в трубопроводах от пропускаемого расхода для различных соединений трубопроводов, где 1,2,3 - трубопроводы.  44.Определение экономически выгодного диаметра трубопровода (график). На основании законов гидравлики диаметр трубопровода определяется однозначно, так как при заданном расходе площадь живого сечения, а следовательно, и диаметр трубопровода зависят от скорости движения жидкости. Скорость движения жидкости в трубопроводе может быть различной. Однозначно определить диаметр трубопровода можно на основании экономических соображений. При относительно небольшом диаметре трубопровода стоимость самого трубопро-вода будет невысокой, но вследствие большого гидравлического сопротивления необходимы повышенные мощности для транспортирования жидкости, поэтому и эксплуатационные расходы также увеличатся. Если принять трубопровод большего диаметра, то первоначальные затраты увеличатся, а эксплуатационные затраты уменьшатся. Если провести соответствующие расчеты первоначальных затрат, затрат на эксплуатацию и суммарных затрат как функций диаметра трубопровода, можно построить график (рис.13.2), на котором видно, что экономически выгодный диаметр будет при минимальных общих затратах. Рассмотренный метод определения диаметра трубопровода громоздок и применяется для дорогостоящих гидравлических систем с большой протяженностью трубопроводов. Для упрощения расчетов вводится понятие экономически выгодной скорости движения жидкости, соответствующей экономически выгодному диаметру трубопровода. Эта скорость выбирается на основании практических данных соответствующих гидравлических систем.  Рис. 13.2. График расчета диаметра трубопровода. Например: для водопроводных труб vэ = 1 м/с; для нагнетательных трубопроводов систем смазки двигателей и гидроприводов станков vэ = 3...5 м/с; для сливных трубопроводов vэ = 2 м/с.В этом случае диаметр трубопровода определяется из соотношения d= . где Q-расход жидкости, м3/с. |