методичка. методичка расчет кс. 1. Определение исходных расчетных данных 1 Выбор рабочего давления газопровода

Скачать 2.23 Mb. Скачать 2.23 Mb.

|

|

1. Определение исходных расчетных данных 1.1 Выбор рабочего давления газопровода Принимаем рабочее (избыточное) давление в газопроводе Р=7,35 МПа. Значения абсолютного давления на входе и выходе центробежного нагнетателя составят соответственно Рвс=5,1 МПа и Рнаг=7,46 МПа. Согласно принятому уровню давления и годовой производительности принимаем условный диаметр газопровода Dy=1220 мм. По газопроводу транспортируется газ следующего состава

Средняя температура грунта на глубине заложения оси газопровода составляет То=267,4 К, средняя температура воздуха ТВОЗД =283К. Газопровод прокладывается в смешанных грунтах Кср=1 Вт/(м2·К) Для строительства газопровода принимаем трубы Dн=1220 мм ХТЗ, изготовленные по ТУ 14-3р-04-94 из стали 12ГСБ. Для принятого диаметра, значения расчетного сопротивления металла трубы и толщины стенки газопровода где R1н - нормативное сопротивление растяжению (сжатию), равное временному сопротивлению стали на разрыв, МПа (R1н =σв), σв=550 МПа [4, приложение А]; m - коэффициент условий работы, который зависит от категории трубопровода (III категория)m=0,9 [6]; k1 - коэффициент надежности по материалу, который зависит конструктивных особенностей принятой трубы,k1=1,4 [4, приложение А]; kн - коэффициент надежности по назначению,kн=1,05 [6]. Толщина стенки газопровода  где Р - рабочее давление в трубопроводе, МПа; пр- коэффициент надежности по нагрузке, который зависит от характера нагрузки и способа прокладки трубопровода; пр=1,1 [6]. Принимаем стандартную толщину стенки трубы δн=15 мм. Внутренний диаметр газопровода 1.2 Расчет свойств перекачиваемого газа Плотность газа при стандартных условиях  где ai - доля i-го компонента в смеси для данного состава газа; ρi- плотность i-го компонента при стандартных условиях (Т=293К, Р=0,1013 МПа), кг/м3. [4, таблица 1]. Молярная масса  где Мi - молярная масса компонента, кг/кмоль. [4, приложение Г]. Газовая постоянная где Псевдокритические температура и давление   где РКРi, ТКРi - критические значения давления и температуры i-го компонента газовой смеси. [9]. Относительная плотность газа по воздуху  , ,где ρв = 1,206 - плотность воздуха при стандартных условиях, кг/м3 Суточная производительность газопровода  , ,где QГ - плановый объем транспортируемого газа, млрд. м3/год; КИ- оценочный коэффициент пропускной способности газопровода где КРО - коэффициент расчетной обеспеченности газоснабжения потребителей, отражающий необходимость увеличения пропускной способности газопровода для обеспечения дополнительных поставок газа потребителям в периоды повышенного спроса на газ, КРО=0,98 [4, стр.23]; КЭТ - коэффициент экстремальных температур, учитывающий необходимость компенсации снижения пропускной способности газопровода, связанного с влиянием высоких температур окружающей среды, КЭТ =1,0 [4, стр.23]; КНД - коэффициент надежности газопровода, учитывающий необходимость компенсации снижения производительности газопровода из-за вынужденных простоев и ремонтно-технического обслуживания, КНД =0,98 [4, таблица 2].  1.3 Определение расстояния между компрессорными станциями и числа компрессорных станций Пользуясь данными таблицы 4, определяем значения начального и конечного давления на линейном участке между компрессорными станциями Рн=Рнаг-(δРвых+ δРохл) =7,46-(0,11+0,06)=7,29МПа, где δРвых - потери давления в трубопроводе между компрессорным цехом и узлом подключения к линейной части магистрального газопровода (без учета потерь давления в системе охлаждения транспортируемого газа), δРвых=0,11МПа; δРохл - потери давления в системе охлаждения газа, включая eго обвязку, δРохл=0,06МПа. Давление в конце участка газопровода Рк = Рвс+∆ Рвс =5,1+0,12=5,22МПа, где ∆ Рвс - потери давления газана входе КС с учетом потерь давления в подводящих шлейфах и на узле очистки газа, ∆ Рвс=0,12 МПа. Полагая температуру газа на входе в линейный участок равной ТН=303K, определим ориентировочно среднюю температуру газа на линейном участке где То- температура окружающей среды на глубине заложения газопровода, То =267,4 К (Бованенковское месторождение). В первом приближении, полагая режим течения газа квадратичным, коэффициент сопротивления трению где kэ - эквивалентная шероховатость труб,для труб без внутреннего гладкостного покрытияkэ=3·10-5м [СНиП 2.05.06-85*]; Dвн - внутренний диаметр трубопровода. Коэффициент гидравлического сопротивления λ определяется по формуле  где Е -коэффициент гидравлической эффективности, принимается по результатам расчетов диспетчерской службы в соответствии с отраслевой методикой. При отсутствии этих данных коэффициент гидравлической эффективности принимается равным 0,95. Среднее давление в линейном участке Приведенные значения давления и температуры где Р=РСР, Т=ТСР - средние давление и температура на линейном участке газопровода соответственно. Коэффициент сжимаемости газа Тогда Расчетное расстояние между компрессорными станциями составит   где Q - суточная производительность газопровода; Δ - относительная плотность газа по воздуху; λ - коэффициент гидравлического сопротивления; ZСР - коэффициент сжимаемости газа; ТСР - средняя температура на линейном участке газопровода. Определяем расчетное число компрессорных станций гдеL- протяженность газопровода, км. Округляем расчетное число КС до целого значения п=7, после чего уточняем расстояние между КС .4 Уточненный тепловой и гидравлический расчеты участка газопровода между двумя компрессорными станциями Принимаем в качестве первого приближения значения λ, ТСРи ZСРиз первого этапа вычислений Определяем в первом приближении значение Рк  Определяем среднее давление   Определяем средние значения приведенного давления и температуры   Удельная теплоемкость газа где R - газовая постоянная. Тогда Коэффициент Джоуля-Томсона Рассчитываем коэффициент а  где кср- средний на линейном участке общий коэффициент теплопередачи от газа в окружающую среду, зависящий от того, в каких грунтах прокладывается трубопровод (для смешанных грунтов КСР=1 Вт/(м2·К)). Вычисляем значение средней температуры с учетом теплообмена с окружающей средой и коэффициента Джоуля-Томсона   Вычисляем уточненные значения приведенной температуры ТПРи коэффициента сжимаемости Zcp    Рассчитываем коэффициент динамической вязкости и число Рейнольдса Тогда Вычисляем коэффициенты λТР и λ   Конечное давление во втором приближении   Относительная погрешность определения конечного давления составляет   Полученный результат приближения менее 1 %, поэтому расчет считается законченным. Результаты расчётов приведены в таблице 1. Таблица 1 - Результаты уточненного теплового и гидравлического расчета линейного участка газопровода

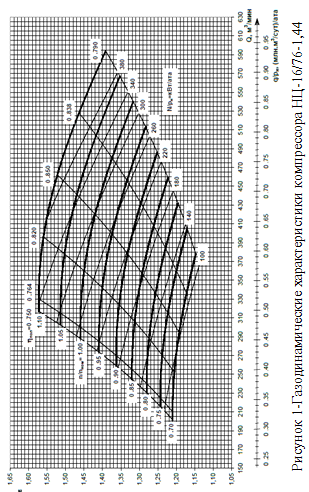

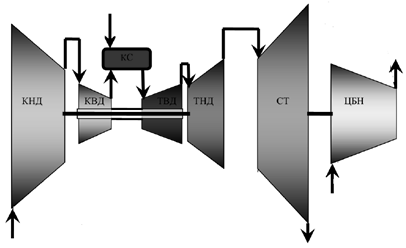

Уточняется среднее давление   Определяем конечную температуру газа  На этом уточненный тепловой и гидравлический расчет участка газопровода можно считать завершенным. 2. Выбор типа ГПА и расчет режима работы КС На компрессорных станциях газопровода предполагается установка газотурбинных агрегатов ГПА-Ц-16, оборудованных центробежными нагнетателями НЦ-16/76-1,44. Таблица 2 - Характеристика центробежного нагнетателя НЦ-16/76-1,44.

Таблица 3 - Характеристика газотурбинного агрегата ГТК-10И

По результатам теплового и гидравлического расчета линейного участка определим давление Рвси температуру Твсгаза на входе в центробежный нагнетатель Рвс=Рк-∆Рвс=5,35097-0,12=5,231 МПа, Твс=Тк=284,28 К Вычисляем при Р=Рвс и Т=Твс значения давления и температуры, приведенные к условиям всасывания Рассчитываем коэффициент сжимаемости газа при условиях всасывания Тогда Определяем плотность газа, требуемое количество нагнетателей и производительность нагнетателя при условиях всасывания Qвс  где РСТ, ТСТ, ZСТ - соответственно давление, температура и коэффициент сжимаемости газа при стандартных условиях.  , ,где Qкс=Q - производительность КС; Qн - номинальная производительность ЦН при стандартных условиях,Qн=30 млн.м3/сут. Округляем до mН=2. Задаваясь несколькими значения оборотов ротора в диапазоне возможных частот вращения ГПА, определяем Qпр и [n/nн]пр. Результаты вносим в таблицу 4. Таблица 4 - Результаты расчета Qпр и [n/nн]пр

nн=4900 мин-1; Zпр=0,901; Rпр=507,9 Дж/(кг∙К); Tпр=288 К Приn=4250 мин-1  Полученные точки Qпр - [n/nн]пр наносятся на характеристику нагнетателя и соединяются линией режимов).  Вычисляем требуемую степень повышения давления  Используем 2 одинаковых нагнетателя. По характеристике нагнетателя (рисунок 1) определяем расчетные значения приведенных параметров. Проведем горизонтальную линию из ε =1,426 до линии режимов и найдем точку пересечения. Восстанавливая перпендикуляр из этой точки до пересечения с горизонтальной осью, находим, Qпр=340 м3/мин. Аналогично определяем ηпол=0,808 и [Ni/ρвс]пр =250кВт/(кг/м3). Определим расчетную частоту вращения вала нагнетателя  Рассчитываем внутреннюю мощность, потребляемую ЦН   С учетом, что механические потери мощности составляют 1% oт номинальной мощности ГТУ, определяем мощность на муфте привода где Nмех- механические потери мощности в редукторе и подшипниках ЦН при номинальной загрузке ( 1% от номинальной мощности привода). Вычисляем располагаемую мощность ГТУ  , ,где Neн - номинальная мощность ГТУ,Neн =16000 кВт; kN- коэффициент технического состояния по мощности,kN=0,95; kОБЛ - коэффициент, учитывающий влияние системы противообледенения (при отключенной системе kОБЛ =1); kУ- коэффициент, учитывающий влияние системы утилизации тепла (при ее отсутствии kУ=1); kt-коэффициент, учитывающий влияние атмосферного воздуха на мощность ГТУ, kt=3,2; ТВОЗД, ТнВОЗД - соответственно фактическая и номинальная температура воздуха, ТВОЗД=283 К, ТнВОЗД=288 К (Губкинское месторождение); Ра - расчетное давление наружного (атмосферного) воздуха, Ра =0,1013 МПа. Проверяем условие Рассчитываем температуру газа на выходе ЦН где k -показатель адиабаты природного газа, k=1,3. На этом расчет можно считать завершенным. 3. Принцип работы ГПА Газоперекачивающие агрегаты (ГПА) предназначены для использования на линейных компрессорных станциях магистральных газопроводов, дожимных компрессорных станциях и станциях подземных хранилищ газа, а также для обратной закачки газа в пласт при разработке газоконденсатных месторождений. Cистема автоматического управления некоторыми газоперекачивающими агрегатами (САУ-А), выполненная с использованием достижений микропроцессорной техники, обеспечивает работу агрегатов в автоматическом режиме, что позволяет отказаться от постоянного присутствия обслуживающего персонала около агрегата. Работа обслуживающего персонала в процессе эксплуатации агрегатов заключается в проведении регламентных работ по его обслуживанию, периодическому контролю параметров и состояния. Конструкция агрегатов позволяет осуществлять осмотр, а также замену некоторых элементов без его остановки. При разработке агрегатов используются современные системы обработки данных и автоматизированного проектирования. Высокое качество изготовления газоперекачивающих агрегатов обеспечивается применением прогрессивных технологических процессов. В процессе производства агрегаты подвергаются комплексным испытаниям, что позволяет обеспечить эксплуатационные характеристики агрегатов, а также надежность и безопасность их работы. Газотурбинный газоперекачивающий агрегат включает в себя газотурбинную установку, центробежный нагнетатель природного газа , выхлопное устройство, системы топливную и пусковые, масляную, автоматического управления, регулирования и защиты, охлаждения масла, гидравлического уплотнения нагнетателя. Из большого числа возможных схем газотурбинных установок на газопроводах наибольшее распространение получили установки простого цикла, выполненные без регенерации или с регенерацией тепла выхлопных газов, с независимой силовой турбиной низкого давления ("с разрезным валом") для привода нагнетателя газа. Большая часть типоразмеров ГТУ для привода нагнетателей выполнены по одинаковой конструктивной схеме - с "разрезным валом" и силовой турбиной низкого давления, поэтому их характеристики могут быть с достаточной точностью обобщены в приведенной относительной форме, т е. в виде зависимостей приведенных параметров, отнесенных к номинальным значениям. Оборудование ГПА выполняется в виде блочных конструкций, обеспечивающих транспортировку железнодорожным, водным или специальным автомобильным транспортом (масса блоков обычно не превышает 60-70 т). Блоки должны изготавливаться готовыми к монтажу и проведению пусконаладочных работ без их разборки и ревизии. Наружные трубопроводы и электрические коммуникации, соединяющие блоки, должны быть сведены к минимуму и иметь простые соединения. Система автоматического управления ГПА должна обеспечивать: автоматический пуск, нормальную и аварийную остановку агрегата, регулирование и контроль технологических параметров ГТУ и нагнетателя- предупредительную и аварийную сигнализацию, защиту ГПА на всех режимах работы, связь агрегата с цеховой системой автоматического регулирования и управления, возможность дистанционного изменения режима ГПА от цеховой и станционной систем управления. ГПА должен обеспечить работу при давлении газа на выходе из нагнетателя равном 115% от номинального (для проведения испытания газопровода), при суммарной продолжительности этого режима не более 200 ч/год. Пуск ГПА осуществляется, как правило, с предварительным заполнением контура нагнетателя технологическим газом рабочего давления. Комплексное воздухоочистительное устройство входного тракта ГТУ должно обеспечить кондиционность циклового воздуха на входе компрессора и шумовую защиту в различных условиях эксплуатации. Противообледенительные устройства могут включать в себя сигнализацию обледенения, системы подогрева горячим воздухом элементов входного тракта и компрессора, всей массы циклового воздуха подмешиванием продуктов сгорания, отбираемых после турбины, подмешиванием воздуха из компрессора (регенератора) или подмешиванием горячей смеси воздуха и продуктов сгорания. Конструкция ГПА должна обеспечить целый ряд требований, соответствующих действующим стандартам и нормам взрывобезопасности, взрывопреду- преждения и взрывозащиты, пожарной безопасности, к вибрации, шумовым показателям и тепловыделениям на рабочих местах и в окружающей среде, к температуре, влажности и подвижности воздуха рабочей зоны в зданиях для ГПА Высота дымовой трубы ГТУ выбирается из расчета рассеивания токсичных веществ, содержащихся в отработавших газах, до предельно допускаемых концентраций в приземном слое в соответствии с санитарными нормами. Газоперекачивающий агрегат ГПА-Ц-16 на базе авиационного привода НК-16СТ в блочно-контейнерном исполнении предназначен для перекачки природного газа по магистральным газопроводам и спроектирован на рабочее давление нагнетателя 7,5 и 9.9 МПа (соответственно модификации ГПА-Ц-16/76 и ГПА-Ц-16/100). Рабочее давление на выходе из нагнетателя определяется лишь конструкцией закладных элементов проточной части нагнетателя (рабочие колеса, диффузоры, кольца), для которых предусмотрена замена в конструкции агрегата: таким образом, агрегат ГПА-Ц-16 полностью унифицирован и представляет собой конструкцию, состоящую из окончательно собранных функциональных блоков и систем, поставляемых на компрессорные станции в полной заводской готовности. Конструкция блочного комплектного автоматизированного агрегата ГПА-Ц-16 предусматривает осуществление стабильной работы агрегата на компрессорной станции при перепадах температуры окружающей среды от 218К (-55°С) до 318К (+45°С) (климатическое исполнение "XЛ" категории размещения 1 по ГОСТ 15150-69). Конструктивно агрегат представляет собой установку, все оборудование которой размешено в отдельных транспортабельных блоках, представлен на рисунке 2. На месте эксплуатации осуществляется монтаж агрегата на монолитном железобетонном фундаменте.  Рисунок 2 - Газоперекачивающий агрегат ГПА-Ц-16 а - вид сбоку; б - вид сверху; 1 - камера всасывания; 2 - шумоглушитель на входе; 3 - устройство воздухоочистительное; 4 - блок масло агрегатов; 5 - блок маслоохладителей; 6 - трубопровод системы подогрева циклового воздуха; 7 - шумоглушитель на выходе; 8 - проставка; 9 - опора выхлопной шахты; 10 - диффузор; 11 - турбоблок; 12 - блок автоматики: 13 - блок вентиляции 14 - блок промежуточный; 15 - коллектор дренажа; 16 - коллектор системы обогрева; 17 - блок фильтров топливного газа.  Рисунок 3- Схема ГПА-Ц-16 Агрегат включает в себя блоки турбоагрегата, маслоагрегатов, автоматики, контрольно-измерительных приборов (КИП) и вентиляционных устройств, а также устройства подвода циклового воздуха с воздухоочистительным устройством (ВОУ), системами шумоглушения и антиобледенения и выхлопное устройство с шумоглушением. Турбоблок 11 является базовой сборочной единицей агрегата, в его контейнере на металлической раме размещены нагнетатель, приводной двигатель, маслобак агрегата с трубопроводной системой, гидроаккумулятор, выхлопная улитка, различные системы обеспечения нормальной работы агрегата. Перекачиваемый газ по газопроводу через входной патрубок "А" поступает в центробежный нагнетатель, где происходит дожатие и подача его через выходной патрубок "Б" в магистральный газопровод. В качестве привода нагнетателя используется газотурбинный двигатель НК-16СТ авиационного типа, для запуска и питания которого используется очищенный и отредуцированный газ (ГОСТ 21199-75). Для очистки топливного газа от механических примесей на агрегате имеется блок фильтров топливного газа 17. Механическая связь между свободной турбиной двигателя и ротором нагнетателя осуществляется через промежуточный вал (муфту). Двигательный отсек и отсек нагнетателя турбоблока разделены герметичной перегородкой. Подвод циклового воздуха для приводного двигателя осуществляется через входные устройства, включающие в себя воздухоочистительное устройство 3, шумоглушители 2, камеру всасывания 1, блок промежуточный с конфузорным воздухозаборником 14. Воздухозаборник обеспечивает равномерность поступающего в двигатель потока воздуха. Для отвода выхлопных газов, выходящих из свободной турбины двигателя. и снижения их шума служит выхлопное устройство, состоящее из выхлопной улитки, диффузора 10, проставки 8 и шумоглушителей 7. Диффузор и шумоглушители установлены над турбоблоком на отдельной опоре 9. С целью обеспечения удобства обслуживания агрегата основные узлы маслосистемы размещены в отдельном блоке маслоагрегатов 4, а приборы и шиты системы автоматического управления агрегатом в блоке автоматики 12. Отсек двигателя вентилируется за счет отбора воздуха из всасывающего тракта центробежным вентилятором, установленным в блоке вентиляции 13. Система вентиляции исключает попадание пыли в отсек двигателя. Блок вентиляции обеспечивает также охлаждение масла в случае аварийного отключения внешнего электропитания вентиляторов за счет отбора части воздуха от компрессора двигателя и пропускания его через маслоохладители Охлаждение масла в маслосистемах двигателя и нагнетателя осуществляется аппаратами воздушного охлаждения, установленными в двух блоках маслоохладителей 5. Блок вентиляции и блоки маслоохладителей размещаются соответственно на блоках промежуточном, маслоагрегатов и автоматики. Такая компоновка блоков позволила максимально сократить площадь, занимаемую агрегатом на газоперекачивающей станции. Стыковка всех блоков осуществляется через гибкие переходники, позволяющие компенсировать неточности установки при монтаже агрегата. Для обеспечения защиты воздухозаборного устройства двигателя от обледенения на агрегате предусмотрена система подогрева циклового воздуха 6. Система включается в работу автоматически посредством датчиков температуры окружающей среды и работает на принципе отбора с помощью эжекторов части горячих выхлопных газов и подачи их на вход в двигатель. Эжектирующий воздух подводится от компрессора низкого давления. Система обогрева блоков и отсеков агрегата позволяет проводить пусконаладочные и ремонтные работы в холодное время года, она также обеспечивает отбор горячего воздуха от работающего агрегата для нужд станции. Воздух на систему обогрева отбирается от компрессора высокого давления двигателя в количестве; подключение системы обогрева к станционной системе производится через общий для всего агрегата коллектор 16. Система автоматизированного пожаротушения и автоматизированная система управления агрегата обеспечивают его работу на всех режимах без постоянного присутствия обслуживающего персонала возле агрегата, а так-же функционирование в составе комплексной системы. 4. Разработка технологической схемы КС Компрессорная станция в зависимости от числа ниток магистральных газопроводов может состоять из одного, двух и более компрессорных цехов, оборудованных одним или несколькими типами ГПА. Технологическая обвязка компрессорного цеха (КЦ) предназначена для: приема на КС технологического газа из магистрального газопровода; очистки технологического газа от механических примесей и капельной влаги в пылеуловителях и фильтрах-сепараторах; распределения потоков для последующего сжатия и регулирования схемы загрузки ГПА; охлаждения газа после компримирования в АВО газа; вывода КЦ на станционное "кольцо" при пуске и остановке; подачи газа в магистральный газопровод; транзитного прохода газа по магистральному газопроводу, минуя КС; при необходимости - сброса газа в атмосферу из всех технологических газопроводов компрессорного цеха через свечные краны. В зависимости от типа центробежных нагнетателей, используемых на КС, различают две принципиальные схемы обвязок ГПА; схему с параллельной коллекторной обвязкой, характерную для полнонапорных нагнетателей; схему с последовательно-параллельной обвязкой, характерную для неполнонапорных нагнетателей. Полнонапорные нагнетатели. Проточная часть этих нагнетателей сконструирована таким образом, что позволяет при номинальной частоте вращения ротора создать степень сжатия до 1,45-1,50, определяемую расчетными проектными давлениями газа на входе и выходе компрессорной станции. Неполнонапорные нагнетатели.Проточная часть этих нагнетателей рассчитана на степень сжатия 1,23-1,25. В эксплуатации бывает необходимость в двух- или трехступенчатом сжатии, т.е. в обеспечении степени сжатия 1,45 и более. Последнее характерно в основном для станций подземного хранения газа. Для отключения компрессорной станции (цеха) от газопровода необходимо предусматривать запорную арматуру с дистанционным и местным управлением на всасывающих и нагнетательных шлейфах станции (цеха). На каждом нагнетательном шлейфе также следует предусматривать обратный клапан. На всасывающих и нагнетательных шлейфах компрессорной станции (цеха) между отключающей арматурой (станционные краны № 7 и № 8) и компрессорной станцией (цехом) следует предусматривать продувочные свечи для сброса газа из оборудования и трубопроводов. При расположении компрессорных станций на расстоянии более 700 м от магистральных газопроводов необходимо устанавливать дополнительные краны 7а, 8а, 17а, 18а на расстоянии 250 м от ограждения КС. Для аварийной остановки компрессорной станции (цеха) следует предусматривать автоматическое отключение станции (цеха) от газопровода, сброс газа из оборудования и трубопроводов станции (цеха), а также остановку всех газоперекачивающих агрегатов. Необходимо предусматривать дублирование команды на аварийную остановку. Потери давления газа в технологических трубопроводах и оборудовании компрессорной станции следует рассчитывать: в трубопроводной обвязке - по проектным геометрическим характеристикам; в оборудовании - по техническим характеристикам заводов-изготовителей оборудования. Запорная арматура для технологических трубопроводов газа должна быть стальной. На вспомогательных технологических трубопроводах (масла, воды, антифриза, воздуха и др.) в зависимости от давления и температуры среды следует применять арматуру: из ковкого чугуна - при температуре не ниже минус 30 °С и не выше плюс 150 °С и давлении не выше 1,6 МПа; из серого чугуна - при температуре не ниже минус 10 °С и не выше плюс 100 °С и давлении не выше 0,6 МПа. На вибрирующих участках трубопроводов следует применять стальную арматуру. На маслопроводах в пределах обвязки газоперекачивающих агрегатов и на трубопроводах масла в пределах здания компрессорного цеха следует применять стальную арматуру. Оборудование, трубы, арматуру и фитинги на всасывающих и нагнетательных линиях компрессорных станций и узла подключения КС следует рассчитывать на прочность по максимальному расчетному давлению нагнетания. Дренажные линии, продувочные и сбросные свечи следует проектировать на максимальное рабочее давление в соответствующих аппаратах и трубопроводах. Давление гидравлических испытаний дренажных линий, продувочных и сбросных свечей следует принимать равным давлению гидравлических испытаний соответствующих основных трубопроводов. Выбросы газа из продувочных свечей на компрессорной станции необходимо размещать в местах, обеспечивающих безопасные условия рассеивания газа. |