технологический расчет. 1 Определение исходных расчетных данных

Скачать 0.68 Mb. Скачать 0.68 Mb.

|

|

1.4.20 1.4.21 1.4.22 1.4.23 Так как полученный результат меньше 1%, то расчет считается законченным. Результаты расчетов приведены в таблице1. Таблица 1 – Результаты уточненного теплового и гидравлического расчета линейного участка газопровода

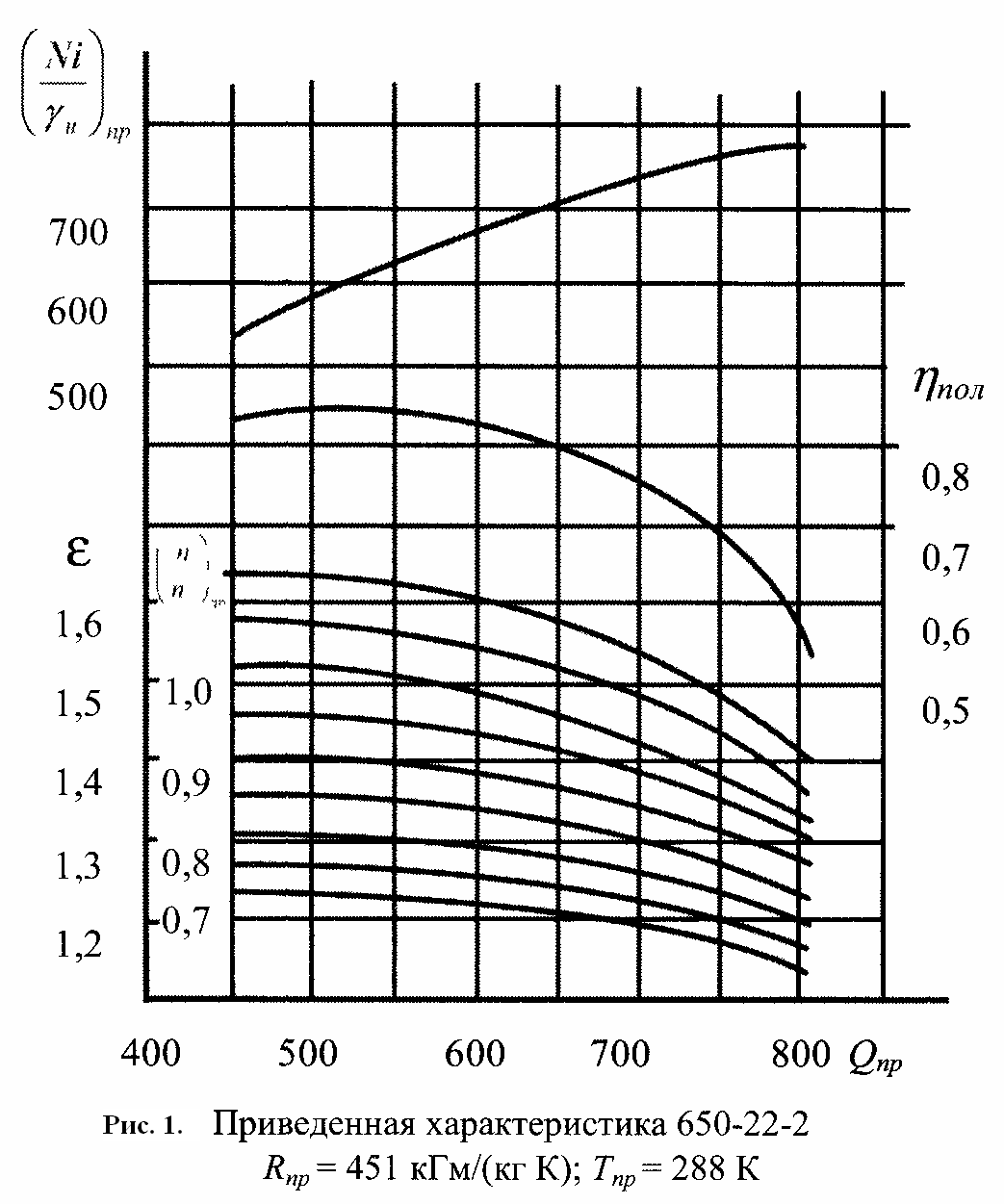

1.4.24 Уточняется среднее давление по формуле (20) 1.4.25 Определяем конечную температуру газа по формуле (29) На этом уточненный тепловой и гидравлический расчет участка газопровода можно считать завершенным. 2 Выбор типа ГПА и расчет режима работы КС На компрессорных станция газопровода предполагается установка газотурбинных агрегатов ГТН-25, оборудованных центробежным нагнетателями 650-22-2. Агрегат ГТН-25 является блочным автоматизированным агрегатом промышленного типа для бесподвальной установки на КС. Газотурбинная установка выполнена по простому циклу, трехвальной, с прямоточным движением рабочего тела и осевым входом в компрессор. Выхлоп продуктов сгорания в зависимости от конкретных условий компоновки КС может осуществляться вверх или в сторону. Агрегат размещают в легкосборном индивидуальном здании (укрытии) с разделительной стенкой между помещениями ГТУ и нагнетателя. Особенности конструкции (бесподвальность, блочность, заводская готовность блоков, укрупнение мощностей сопутствующего станционного оборудования и др.) улучшают строительные технико-экономические показатели КС (увеличение плотности застройки на 35 — 40 %, сокращение объема строительно-монтажных работ и трудоемкости строительства на 40 — 50 %). Основные блоки ГПА; блок газогенератора (масса 70т), блок силовой турбины (23 т), патрубок выхлопной (7 т), блок маслоснабжения с сопутствующим вспомогательным оборудованием, блоки нагнетателя (44,5 т), установка воздушного охлаждения масла, комплексное воздухозаборное устройство. Турбокомпрессорная группа включает в себя: осевой компрессор, выполненный по двухкаскадной схеме и состоящий из двух компрессоров (низкого и высокого давления), турбины высокого и низкого давления для привода этих компрессоров, силовую турбину для привода нагнетателя, кольцевую камеру сгорания. Два ротора компрессора последовательно расположены в общем корпусе. Роторы дискового типа со стяжками. Оба ротора лежат на трех подшипниках скольжения, один из которых опорно-упорный. Вход воздуха в компрессор — осевой. Внутри обтекателя переднего подшипника расположено валоповоротное устройство. В корпусе среднего подшипника между компрессором низкого давления (КНД) и компрессором высокого давления (КВД) смонтировано расцепное устройство и передачи к пусковому турбодетандеру и валоповоротному устройству. На проставке между каскадами осевого компрессора установлены 10 сбросных клапанов. Противообледенительная система служит для обогрева горячим воздухом после компрессора лопаток входного направляющего аппарата, ребер и конфузора входного патрубка. Корпус опорно-упорного подшипника ротора высокого давления расположен внутри корпуса камеры сгорания, поэтому он снабжен развитой системой воздушного охлаждения с использованием воздуха за 3-й ступенью КНД. Все турбины — одноступенчатые. Охлаждаемые сопловые лопатки ТВД выполнены литыми, полыми, объединенными пайкой в сегменты. Сопловые лопатки ТНД также полые, но без охлаждения. Силовая турбина снабжена развитым диффузором. Камера сгорания — встроенная, прямоточная, кольцевого типа. Горелочное устройство состоит из стабилизаторов — горелок, выполненных в виде четырех концентричных колец. Наружная и внутренняя жаровая трубы выполнены составными из отдельных элементов по окружности. Масляная система — общая для ГТУ и нагнетателя с использованием масла типа ТП-22. Система охлаждения масла — прямая воздушная. Стальные маслопроводы высокого давления (напорные) в наиболее пожароопасных местах выполнены внутри сливных маслопроводов ("труба в трубе"). На входе компрессора предусмотрено устройство для периодической очистки (промывки) компрессора при работе агрегата под нагрузкой. Система регулирования агрегата — электропневматическая. Нагнетатель типа 650 представляет собой полнонапорную двухступенчатую центробежную машину, предназначенную для параллельной схемы работы на КС. Вместе со вспомогательным оборудованием и первичными датчиками САУ нагнетатель смонтирован на раме и представляет собой транспортно-монтажный блок. Стальной литой корпус нагнетателя имеет один вертикальный монтажный и технологический разъемы. На крышке, соединяемой с корпусом шпильками, укреплен корпус одного из подшипников с уплотнением. Вся ходовая часть машины, включая ротор, неподвижные элементы проточной части, уплотнения и подшипники, образует единый узел-пакет, который может быть легко заменен в условиях эксплуатации. Двухступенчатый ротор размещают в двух подшипниках, один из которых опорно-упорный. Рабочие колеса — сварные, закрытого типа. Уплотнение — масляное, торцевого контактного типа. Элементы вспомогательных систем и устройств нагнетателя в значительной степени унифицированы с другими конструкциями ПО "Невский завод" (например типов 520 и 235). Автономность агрегата от внешнего электроснабжения обеспечивают приводом уплотнительного насоса от вала нагнетателя, приводом главного маслонасоса от расширительной турбины, питающейся воздухом от осевого компрессора, наличием преобразователя постоянного тока в переменный, возможностью прососа циклового воздуха через маслоохладители. Ремонтопригодность агрегата можно обеспечить при: модульности конструкции газогенератора, что позволяет производить замену его элементов для последующего заводского ремонта; возможности осмотра горячих узлов без разборки с помощью оптических приборов; установке системы параметрической и вибрационной диагностики ГТУ; выполнении ходовой части нагнетателя в виде единого заменяемого пакета-гильзы; оснащении агрегата комплектом специального инструмента для разборки-сборки; наличии достаточной площади и грузоподъемных средств в индивидуальном здании для того, чтобы можно было при необходимости провести полную разборку всех узлов в пределах этого здания. В газотурбинных установках многоступенчатый компрессор сжимает атмосферный воздух, и подает его под высоким давлением в камеру сгорания. В камеру сгорания газотурбинных установок подается и определенное количество топлива. При столкновении на высокой скорости топливо и воздух воспламеняются. Топливо-воздушная смесь сгорает, выделяя большое количество энергии. Затем в газотурбинных установках энергия газообразных продуктов сгорания преобразуется в механическую работу за счёт вращения струёй газа лопаток турбины. Некоторая часть полученной энергии расходуется на сжатие воздуха в компрессоре. Остальная часть работы передаётся на электрический генератор. Отработавшие газы выбрасываются в атмосферу. По результатам теплового и гидравлического расчета линейного участка определим давление Рвси температуру Твсгаза на входе в центробежный нагнетатель 2.1 Вычисляем по формулам (19) при Р=Рвс и Т=Твс значения давления и температуры, приведенные к условиям всасывания 2.2 Рассчитываем коэффициент сжимаемости газа при условиях всасывания по формуле (18) 2.3 Определяем по формулам (39), (40) и (41) плотность газа, требуемое количество нагнетателей и производительность нагнетателя ρвс, требуемое количество нагнетателей mни производительность нагнетателя при условиях всасывания QВС где Qкс=Q-производительность КС, Qн- номинальная производительность ЦН, при стандартных условиях,Qн=47 млн.м3/сут.,[1, с. 56]. 2.4 Задаваясь несколькими (не менее трех) значения оборотов ротора в диапазоне возможных частот вращения ГПА, определяем Qпри [n/nн]пр Результаты вносим в таблицу 2. nн=3700, Zпр=0,9, Rпр=451, Tпр=288 Таблица 2 – Результаты расчета Qпр и [n/nн]пр

n/nн=2800/3700=0,757; nн /n=3700/2800=1,321;  Полученные точки Qпр - [n/nн]пр нанося на характеристику нагнетателя и соединяются линией режимов (рис.1) 2.5 Вычисляем требуемую степень повышения давления  По характеристике нагнетателя (рис.1) определяем расчетные значения приведенных параметров. Проведем горизонтальную линию из ε =1,48 до линии режимов и найдем точку пересечения. Восстанавливая перпендикуляр из этой точки до пересечения с горизонтальной осью, находим, Qпр=548 м3/мин. Аналогично определяем ηпол=0,85 и [Ni/ρвс]пр =612кВт/(кг/м3) 2.6 Определим расчетную частоту вращения вала нагнетателя по формуле (44) 2.7 Рассчитываем внутреннюю мощность, потребляемую ЦН по формуле (43) 2.8 С учетом что механические потери мощности составляют 1% oт номинальной мощности ГТУ, определяем по формуле (45) мощность на муфте привода где Nмех- механические потери мощности в редукторе и подшипниках ЦН при номинальной загрузке ( 1% от номинальной мощности привода) [1, c. 35]. 2.9 По формуле (46) вычисляем располагаемую мощность ГТУ  где NeH - номинальная мощность ГТУ, кВт [1, c.35]; kn- коэффициент тех. состояния по мощности,kn=0,95 [1, c.35]; kобл - коэффициент, учитывающий влияние системы противообледенения (при отключенной системе kобл=1); ky- коэффициент, учитывающий влияние системы утилизации тепла (при ее отсутствии ky=1); kt-коэффициент, учитывающий влияние атмосферного воздуха на мощность ГТУkt=3,2[1, c.35], Твозд,, Твоздн — соответственно фактическая и номинальная температура воздуха Уренгойского месторождения [9], К; Ра - расчетное давление наружного (атмосферного) воздуха. 2.10 Проверяем условие 2.11 Рассчитываем по формуле (47) температуру газа на выходе ЦН где k –показатель адиабаты природного газа, k=1,31. На этом расчет можно считать завершенным. 3 Разработка технологической схемы КС Компрессорная станция в зависимости от числа ниток магистральных газопроводов может состоять из одного, двух и более компрессорных цехов, оборудованных одним или несколькими типами ГПА. Типовая технологическая обвязка компрессорного цеха предназначена для обеспечения приема на станцию транспортируемого по газопроводу технологического газа, его очистки от механических примесей и капельной жидкости в специальных пылеуловителях, распределения потоков газа по газоперекачивающим агрегатам с обеспечением их оптимальной загрузки, возможности охлаждения газа после его компримирования перед подачей в газопровод, вывода цеха для работы на «станционное кольцо» при пуске и остановке, а также транзитного прохода транспортируемого газа по магистральному газопроводу, минуя КС. Кроме того, технологическая обвязка компрессорного цеха должна обеспечивать возможность сброса газа в атмосферу из всех его технологических газопроводов через специальные свечные краны. В зависимости от типа центробежных нагнетателей, используемых на КС, различают две принципиальные схемы обвязок ГПА: схему с параллельной, коллекторной обвязкой, характерную для полнонапорных нагнетателей; схему с последовательной обвязкой, характерную для неполпонапорных нагнетателей. Функционирование КС со схемой с параллельной обвязкой, изображенной на рисунке в приложении 1 осуществляется следующим образом. Газ от узла подключения станции к газопроводу поступает на вход КС через кран №7 ипроходит на установку очистки газа, где очищается от механических примесей в пылеуловителях. Затем основная часть очищенного газа направляется в компрессорный цех КЦдля компримирования, а другая, меньшая, - отбирается на установку подготовки газа (УПГ). УПГ предназначена для подготовки: пускового (ГП)и топливного (ГТ) газа ГТУ, импульсного газа (ГИ),используемого для перестановки кранов КС, а также для редуцирования газа, предназначенного прочим местным потребителям. После сжатия в компрессорном цехе газ подаётся на установку охлаждения, состоящую из параллельно соединённых аппаратов воздушного охлаждения АВО, затем через кран №8и узел подключения КС к газопроводу возвращается в магистраль. Согласно нумерации все краны на площадке КС разбиты на две группы - общестанционные краны и краны обвязки нагнетателей. К общестанционным кранам относятся краны узла подключения станции к магистральному газопроводу (№7, №17, №8, №18, №19, №20, №21) и краныбольшого или пускового контура компрессорной станции(№36 и №36р). Краны №19 и №21 узла подключения КС к магистрали являются охранными (входной охранный и выходной охранный соответственно), нормальное положение их открытое. Данные краны предназначены для отключения от магистрали участка газопровода, непосредственно примыкающего к КС, в случае аварии на станции. В частности, при аварии на узле подключения КС. Кран №20 называется секущим, нормальное положение его при работающей станции - закрытое. При отключении всей КС кран №20 открывается (№7 и №8 закрываются), и газ движется по магистрали, минуя станцию. Краны №17 и №18 свечные. Они служат для сброса в атмосферу газа из всех трубопроводов КС при остановках станции и при продувках коммуникаций КС при заполнении их газом. Краны №7 и №8, служащие для отключения КС от магистрали, имеют обводные линии с дросселями. Обводные линии выполняются диаметром, меньшим диаметра основного трубопровода с кранами №7 и №8, и служат для выравнивания давления по обе стороны основных кранов перед их открытием. Это облегчает открытие данных кранов и предотвращает гидравлический удар, который имел бы место при резком открытии запорной арматуры №7 и №8 с большим проходным сечением. Для сглаживания скачка давления и предотвращения гидроудара при открытии кранов на обводных линиях последние оснащаются дросселями, создающими потоку газа дополнительное гидросопротивление. Следующие по ходу рассмотрения общестанционные краны №36 и №36р установлены на перемычке между входным и выходным газопроводами КС. Перемычка составляет элемент большого или пускового контура КС, который ещё называется «станционным кольцом»; с помощью перемычки можно часть газа перемещать с выхода станции на её вход. Большой контур КС, включающий в себя краны №36 и №36р, предназначен для трёх целей: для осуществления плавной загрузки и разгрузки ГПА при их пусках и остановках; для регулирования режима работы КС методом перепуска; для предотвращения у центробежных нагнетателей помпажа и вывода нагнетателей из режима помпажа. Для облегчения пусков и снижения износа агрегаты пускают в работу постепенно с минимальной загрузкой их по мощности. Минимум загрузки обеспечивается при малых производительностях нагнетателя, которые в условиях КС достигаются работой агрегатов на «станционное кольцо» через приоткрытый кран №36р. Кран №36р - регулирующий. Он в отличие от прочих кранов КС, имеющих всего два положения («открыт» или «закрыт»), может занимать промежуточные позиции и таким образом осуществить пропуск газа через «станционное кольцо» с дросселированием потока в данном кольце. После пуска ГПА, по мере набора его ротором частоты вращения и мощности, кран №36р постепенно все более открывается и загрузка агрегата по мощности также постепенно возрастает. При наборе ГПА необходимых оборотов и принятии агрегатов полной загрузки по мощности ГПА переводится с «кольца» на работу в магистраль через кран №8. Кран №36р используется также при остановках ГПА для предотвращения образования в конструктивных элементах агрегатов чрезмерных напряжений от резкой их разгрузки. Постепенность снятия нагрузки с ГПА осуществляется переводом агрегатов, перед их отключением, из режима работы «на магистраль» в режим работы «на кольцо» в порядке, обратном последовательности действий, производимых при пуске ГПА. Кран №36р имеет дистанционное управление с главного щита компрессорной станции. На компрессорных станциях магистральных газопроводов увеличение расхода через нагнетатель осуществляется открытием крана №36 и переводом нагнетателя из режима работы «на магистраль» в режим работы «магистраль плюс станционное кольцо». К кранам обвязки нагнетателей относится арматура №1, №2, №3, №4, №5 и №3 бис. Краны №1 и №2 - отсекающие, предназначены для отключения нагнетателя от технологических трубопроводов КС. Кран №3 - проходной, обеспечивает обвод газа через неработающий нагнетатель. Остальные краны используются в основном при пусках и остановках агрегата. Пуску ГПА предшествуют предпусковые операции. Они проводятся отдельно для привода и нагнетателя. Для нагнетателя они заключаются в продувке обвязки нагнетателя и в пуске машины в режиме холостого хода. Продувка обвязки требуется для удаления из трубопроводов и нагнетателя воздуха и предотвращения тем самым попадания в газопровод взрывоопасной газовоздушной смеси. Удаление воздуха осуществляется с помощью кранов №4 и №5. Кран №5 – свечной. При неработающем агрегате он всегда открыт, открыт и кран №3, краны №1 и №2 закрыты - обвязка нагнетателя сообщается с атмосферой. Для вытеснения из неё воздуха открывается кран №4, расположенный на обводной линии крана №1, - газ из коммуникаций КС поступает в нагнетатель и примыкающие к нему трубы, затем через открытый кран №5 сбрасывается в атмосферу совместно с вытесняемым им воздухом. Продувка длится порядка 30 секунд. Затем краны №4 и №5 закрываются, производится пуск привода ГПА. Для облегчения пуска привода и ГПА в целом нагнетателю на момент пуска обеспечивается режим холостого хода с малым потреблением мощности. Данный режим осуществляется после закрытия кранов №4 и №5. В это время обвязка нагнетателя и сама компрессорная машина заполнены газом, но отсечены от коммуникаций станции кранами №1 и №2. Единственно открытым краном остается кран №3 бис, составляющий совместно с охватывающими нагнетатель трубопроводами малый пусковой контур или «малое кольцо». Кран №3 бис постоянно дублирует положение крана №3. Пуск привода ГПА при отмеченном положении кранов сопровождается работой нагнетателя на «малое кольцо» с перепуском газа на вход компрессорной машины через кран №3 бис. В таком «холостом» режиме работы нагнетателя потребление мощности ГПА минимально. После пуска ГПА в работу и «раскручивания» валов агрегата краны №3 бис и №3 закрываются, а краны № 1 и №2 открываются - нагнетатель подключается к коммуникациям КС и переводится с малого контура на больший станционный, затем - на работу в магистраль. Таким образом, обеспечивается постепенная загрузка ГПА и вывод его на рабочий режим. При остановках агрегатов плавная разгрузка ГПА происходит за счёт повторения рассмотренных операций в обратном порядке - агрегат из магистрали выводится на станционное кольцо. Затем на малый контур, после этого привод агрегата отключается, краны № 1 и №2 закрываются, а краны №3, №4 и №5 открываются, происходит сброс газа из контура нагнетателя в атмосферу. Обводная линия у крана №1 предназначена не только для продувки обвязки нагнетателя и заполнения её газом, но и для выполнения функций, подобных функциям обводных линий у кранов №7 и №8. Сглаживание гидроудара при открытии крана №4 достигается установкой за этим краном дроссельной шайбы. Краны обвязки нагнетателей имеют автоматическое управление. Кроме того, они могут приводиться в действие и от команд, подаваемых с местного щита или узла управления, установленного в непосредственной близости от крана. Из технологической схемы КС и компрессорного цеха следует, что отдельный агрегат нельзя самостоятельно вывести на большой пусковой контур. Возможен только вывод ГПА совместно со всей содержащей его группой машин. Поэтому перед пуском агрегата вся группа переводится в режим работы «на станционное кольцо». Лишь после этого производится пуск рассматриваемой машины на малый контур и последующее подключение её к группе на большом контуре. После этого вся группа вместе с пущенным агрегатом выводится на режим работы «в магистраль». В обвязке нагнетателей обязательно предусматриваются люки-лазы. Люки устанавливаются на всасывающем и нагнетательном трубопроводов каждой компрессорной машины, на участке между нагнетателем и врезкой трубы малого контура с краном №3 бис в основные трубопроводы нагнетателя. Люки предназначены для помещения в трубопроводы шаров-разделителей с целью достижения герметичного отсечения ГПА от коммуникаций КС при ремонтах агрегатов. Люки-лазы представляют собой трубы диаметром 0,5м и длиной 0,5-0,6м приваренные перпендикулярно к нагнетательному и всасывающему трубопроводам агрегатов. На трубопроводе входа газа в компрессорную машину после люка-лаза ставится защитная решетка для улавливания случайно попавших в трубопровод предметов. Решетка используется главным образом в первый период эксплуатации КС по завершении её строительства. Кроме отмеченного, между кранами №1 и №2 и нагнетателем располагаются вентили с условным диаметром 25 мм (Ду25), которые служат для слива конденсата из нагнетателя и его обвязки перед вскрытием компрессорной машины при её ремонтах. Все полнонапорные нагнетатели подключаются к трём коллекторам компрессорного цеха: всасывающему, нагнетательному и коллектору, соединяющему компрессорные машины с пусковым контуром КС. Малый пусковой контур полнонапорного агрегата образуется: трубопроводом с краном №6; коллектором, объединяющим трубопроводы с кранами №6 различных нагнетателей; линией, соединяющей упомянутый коллектор со станционной перемычкой с кранами №36 и №36р и самой этой перемычкой. Таким образом, малый пусковой контур нагнетателя и большой пусковой контур станции практически совпадают. Существует один большой перепускной контур, на который имеется два выхода: один через краны №6 - при пусках и остановках отдельных ГПА и выведении их из помпажа, второй через краны №36 и №36р при пусках и остановках всей КС. При работе нагнетателей с перепуском через краны №6 поток газа не проходит АВО и заметно нагревается. Чрезмерное повышение температуры газа предотвращается приоткрытием крана №36р и подачей части охлаждённого в АВО газа с выхода КС в поток, перепускаемый нагнетателем. |