1 Организация работы локомотивного депо

Скачать 67.77 Kb. Скачать 67.77 Kb.

|

|

Введение Производственная практика нужна для того, чтобы понять суть той или иной профессии. Производственная практическая деятельность предоставляет нам вероятность полностью удостовериться в точности совершенного выбора. В период ее прохождения возможно дать оценку собственный компетентность. Практика, кроме того, помогает руководителям предприятий познакомиться с новыми кадрами. Производственная практическая деятельность (преддипломная) предшествует дипломному проектированию также считается важной составляющей подготовки экспертов. Основной целью производственной практики (преддипломной) является закрепление, обобщение и совершенствование обучающимися теоретических знаний и практических навыков, знакомство со современными способами работы, организацией труда электромехаников СЦБ на производственном участке и технико-экономической стороной производства, сбор, подготовка и организация, также классификация использованного материала с целью исполнения дипломного проекта. Задачами производственной практики (преддипломной) являются: - освоение студентами высококлассной работой, формирование высококлассного мышления; - фиксирование, углубление, расширение и систематизация знаний, за крепление практических навыков и умений, приобретенных присутствие исследовании дисциплин также высококлассных модулей, характеризующих специфику профессии; - обучение навыкам решения практических задач при подготовке выпускной квалификационной работы; - проверка профессиональной готовности к самостоятельной трудовой деятельности выпускника. 1 Организация работы локомотивного депо Задачами управления депо являются обеспечение выполнения плана производства продукции по всем показателям, создание условий для непрерывного роста и технического совершенствования производства, снижение себестоимости и повышение качества продукции, воспитание и подготовка кадров. Локомотивное Депо имеет слезающую структуру управления: во главе депо стоит начальник локомотивного депо, которому в свою очередь подчинены заместитель по ремонту, заместитель по эксплуатации, главный инженер, старший нормировщик, старший экономист, бухгалтерия, отдел кадров и канцелярия. Заместитель начальника депо имеет в своем распоряжении цех ТР2, ТР1, ТО3, заготовительный цех. Каждый из этих цехов возглавляют старшие мастера и мастера, которым подчинены комплексные и специализированные бригады. К эксплуатационной работе в локомотивном депо относится организация работы по обеспечению выполнения основной задачи железнодорожного транспорта - перевозки грузов и пассажиров, при этом они выполняют только ТР-1 и ТО-3 приписанных к депо локомотивов. Все решения должны быть приняты такими, чтобы безусловно была обеспечена безопасность движения поездов, сохранность грузов и безопасность пассажиров, а также наиболее эффективное использование тягового подвижного состава, экономное расходование топлива и электроэнергии и других материалов, необходимых для работы локомотивов. Каждое эксплуатационное и ремонтно-эксплуатационное депо получает производственное задание - выполнить определенный объем перевозок грузов и пассажиров на заданном участке железной дороги. Конкретное выражение этого задания для депо состоит из суточного плана выдачи тягового подвижного состава для обслуживания грузовых и пассажирских поездов согласно графику движения поездов. Кроме поездной работы локомотивное депо должно обеспечить локомотивами маневровые и хозяйственные работы. Главный инженер имеет в своем распоряжении главного механика, главного техника, лабораторию, производственно- технический отдел. Главному механику починяются ремонтно- строительная группа, ремонтники оборудования, инструментальная группа. Заместитель начальника депо по эксплуатации имеет в подчинении дежурного по депо, машинистов-инструкторов, экипировщиков, группу оперативного учета. Машинистам-инструкторам подчинены локомотивные бригады, а дежурному по депо - нарядчики, операторы и техники. В работе цехов эксплуатации и ремонта существует взаимная связь. От качества ремонта зависит продолжительность пробега до следующего ремонта, а от эксплуатации локомотивов зависит, как скоро он встанет на ремонт. Все обнаруженные неисправности в ходе эксплуатации записываются в бортовой журнал форму ТУ-152, а при ремонте эти неисправности прочитывают и устраняют. В цехах производственными процессами руководит мастер. На роль мастера назначаются лица, имеющие среднее специальное образование. От мастера зависит выполнение задач, стоящих перед трудовым коллективом. Также в цехе бригаду работников возглавляет бригадир, который, как правило, назначается из числа более опытных работников. Производственно-финансовый план депо состоит из следующих показателей: производственная программа, включающая обьем эксплуатационной работы и программу деповского ремонта локомотивов; технико-производственные показатели и нормы - качественные показатели по использованию и ремонту локомотивов и нормы расхода топлива, электроэнергии, материальных и денежных затрат на единицу ремонта; план по труду, включающий показатели: производительность труда, численность работающих, фонд и среднюю месячную заработную плату работающих; план эксплуатационных расходов и себестоимость перевозов; расходы, размер ассигнований и Взноса В бюджет, которые осуществляются через отделение дороги, размер нормируемых оборотных средств; план повышение эффективности производства, включающий организационно-технические мероприятия по научной организации труда и социальному развитию коллектива. Производительность труда - показатель, характеризующий эффективность использования рабочей силы. Производительность труда определяется отношением обьема выполненной работы к списочному количеству работников. Для увеличения производительности труда необходимо: ускорить темпы автоматизации и механизации производственных процессов; улучшение условий труда; обеспечение прироста выпускаемой продукции меньшим числом рабочих; совершенствование организации труда, технологических процессов, реконструкции помещений и оборудования; улучшение нормирования труда, внедрение технически обоснованных норм; сокращение текучести кадров, увеличение трудовой и производственной дисциплины, обеспечение более рационального использования рабочего времени; увеличение уровня квалификации кадров; совершенствование материального поощрения, условий труда и отдыха; Заработная плата является частью общественного продукта и выплачивается работникам в денежной форме за их труд. Зарплата выплачивается из фонда зарплаты и в виде премии. Зарплата бывает повременная, сдельно-премиальная. 2 Ознакомление и освоение работы мастера и слесаря механического цеха На должность мастера назначаются лица, имеющие высшее или среднее специальное образование, деятельность мастера многообразна. Он выполняет функции руководителя, организатора, администратора, специалиста и воспитателя. От мастера во многом предопределяется выполнение задач, стоящих перед производственным коллективом, для результативной производственной и разъяснительной работы мастер должен точно и строго исполнять свои обязанности, умело применить свои права. Круг функциональных обязанностей мастера зафиксирован в «Типовом положении о мастере производственного участка». Мастер имеет право: проводить расстановку рабочих в соответствии с технологическим процессом их квалификацией и специальностью; участвовать в решении вопросов, касающихся морального и материального поощрения рабочих участка; премировать за счет средств премиального фонда мастера рабочих за достижение качественных и количественных показателей и образцовую работу; вносить предложения о привлечении рабочих участка к дисциплинарной ответственности за нарушение трудовой дисциплины. Мастер проводит обязательное занятие со слесарями по ТБ, производственной санитарии и пожарной безопасности. После прохождения инструкции слесаря расписываются в специальном журнале. В обязанности мастера входит и следить за освещением, чтобы оно было 6 исправном состоянии и его хватало для работы; следить за отоплением, чтобы в цехе был нормальный климат; чтобы была канализация для того, чтобы рабочие могли мыть руки. Мастер следит также за средствами рабочих защиты. Рабочие должны работать в спецодежде и т.д. В обязанности мастера входит: - обеспечение выполнения участком в установленный срок плановых заданий по объему производства продукции; - повышение производительности труда; снижение производственных затрат, своевременное доведение производственных заданий бригадами, создание условий для выполнения рабочими участка норм выработки рационализаторских предложений, развитию рабочего изобретательства; - своевременный пересмотр в установленном порядке норм трудовых затрат; - внедрение передовых методов и приемов труда, развитие совмещения профессий, расширение зон обслуживания; - проведение производственного инструктажа рабочих, контроль за качеством выполненных работ, соблюдение правил эксплуатации оборудования, охрана труда, ТБ и производственная санитария. По ремонт локомотивов ведется учетно-отчетная документация книга регистрации ремонтов; книга повреждений и неисправностей; журнал технического состояния локомотива; книга записи всех работ, выполненных на локомотиве; книга учета тормозного оборудования; книга учета бандажей КП; акт проверки технического состояния локомотива; акт приемки локомотива; квартальный отчет о наличии запаса и оборота Важнейшего оборудования локомотива. Мастер должен проводить инструкции по соблюдения ТБ и производственной санитарии. В инструкцию входят также пункты как: переход через железнодорожные пути, пожарная безопасность помещение тяжелых грузов и т.д. После прохождения инструктажа каждый работник расписывается в специальном журнале. Через определенный промежуток времени в локомотивное депо приезжает комиссия из санэпидемстанции и проверяют производственную санитарию. участие в разработке новых технологических процессов и режимов производства; создание в трудовом коллективе обстановки Взаимопомощи, развитие у рабочих чувства ответственности. осуществление мероприятий по повышению культуры производства, обеспечение соблюдения рабочими трудовой и производственной дисциплины. Задача же слесаря заключается в необходимости ремонта и обслуживания подвижного состава, а также его частей, изнашиваемых во время эксплуатации тягового подвижного состава. Слесаря по ремонту делятся на несколько разрядов, где для каждого разряда необходимо иметь определённые навыки работы с необходимым для ремонта оборудованием. Слесарь по ремонту подвижного состава должен знать: - документы, объекты, способы и приемы выполнения работ более низкой квалификации, предусмотренные производственными инструкциями и (или) профессиональным стандартом; - основные понятия о допусках и посадках, квалитетах, параметрах шероховатости; характеристики и категории квалитетов; - устройство и порядок использования контрольно-измерительных инструментов, шаблонов, приборов и приспособлений, применяемых при техническом обслуживании и ремонте простых узлов и деталей подвижного состава железнодорожного транспорта; - технологический процесс замены негодных простых узлов и деталей подвижного состава железнодорожного транспорта; -технологический процесс сверления отверстий ручным и механизированным инструментом; Технологический процесс нарезки резьбы; технологии изготовления простых узлов и деталей подвижного состава железнодорожного транспорта. 3 Ознакомление с работой цеха приборов безопасности Проверка проводится согласно требований инструкции по техническому обслуживанию АЛСН и устройств контроля бдительности машиниста ЦТ-ЦШ-857. При этом проверяется надежность крепления всех приборов АЛСН и устройств контроля бдительности, при этом особое внимание должно быть обращено на крепление приемных катушек и их гарнитуры, крепление регулирующих и предохранительных устройств; наличие пломб на приборах, наличие бирок с данными о дате последней проверки устройств; правильность действия устройств периодической проверки бдительности машиниста при красном и белом огнях локомотивного светофора; правильность замыкания контактной системы замка ЭПК, исключающей возможность загорания огней на локомотивном светофоре при нахождении ключа ЭПК в промежуточном или крайнем правом положении; действия с каждой кабины управления электропневматического клапана (ЭПК) на срыв; напряжение источников электропитания устройств АЛСН и контроля бдительности машиниста. Поездные автостопы и автоматическая локомотивная сигнализация являются ответственными устройствами железнодорожной техники в обеспечении безопасности движения и повышении пропускной способности железных дорог. Устройства, информирующие машиниста о состоянии путевых сигналов, независимо от профиля пути и погоды, называются автоматической локомотивной сигнализации, а устройства, контролирующие реакцию машиниста на эти сигналы и, при необходимости, воздействующие на тормозную систему поезда для полной его остановки, называются приборами безопасности. Помещения должны удовлетворять санитарно-техническим и эстетическим нормам производственных помещений. 4 Освоение работы в цеху по ремонту вспомогательных машин Вспомогательные машины электроподвижного состава — обеспечивют работу тяговых электродвигателей, электрических и пневматических аппаратов систем управления и торможения. Под поезда локомотивы выдаются в исправном состоянии, прошедшие ТО-2 и экипировку выдачу производит дежурный по депо. Он записывает номер локомотива в сбоем журнале и в маршрутном листе, который на время поездки выдается локомотивной бригаде. Чтобы локомотивы, обслуживав поезда, равномерно производят планы-задания по Выдаче локомотивов. После принятия локомотива бригада по указанию дежурного по депо следует на контрольный пост, откуда локомотив выдается под поезд, дежурный по депо кроме выдачи локомотивов также руководит локомотивами, которые из поездки прибыли в депо. Он, руководствуясь графиком, дает распоряжение прибывшему машинисту куда ставить локомотив: на экипировку или на пути отстоя. При ремонте вспомогательные электрические машины снимают с насаженными на них шкивами, фланцами и другими деталями привода и передают в отделение для ремонта. Болты, гайки, прокладки, используемые для центровки, сохраняют на местах. Двухмашинные и однокорпусные агрегаты ремонтируют на участке ремонта тяговых электродвигателей и генераторов. Каждую машину устанавливают на подставках в поле действия подъемного крана. Электродвигатели топливного и масляного насосов и другие небольшой мощности ремонтируют в цехе вспомогательных электрических машин. При ремонте электрические машины малой мощности устанавливают на верстаки, а большой — на специализированные рабочие позиции, к которым подведен сжатый воздух для подключения пневмо-инструмента и постоянный ток напряжением 50 и 110 В для проверки двигателей на холостом ходу и генераторов малой мощности в режиме электродвигателя. Во многих депо ремонт вспомогательных электрических машин малой мощности выполняют на механизированной поточной линии. Основные транспортные операции по перемещению ремонтируемых изделий с одной рабочей позиции на другую выполняются при помощи цепного конвейера, на котором установлено 18—20 металлических площадок. При необходимости, по распоряжению начальника локомотивного депо или заместителя начальника локомотивного депо по эксплуатации машинист-инструктор привлекается для дежурства в локомотивном депо и оказания практической помощи дежурному по локомотивному депо в решении эксплуатационных вопросов. 5 Освоение работы в цеху по ремонту тормозного оборудования Ремонт тормозного оборудования вагонов (далее - тормозное оборудование) производится при выходе в процессе эксплуатации из строя его узлов и деталей на пунктах технического обслуживания (далее - ПТО) на специально выделенных железнодорожных путях, а также при плановых ремонтах вагонов на вагоноремонтных заводах МПС России и в вагонных депо, имеющих контрольные пункты автотормозов (далее - АКП) и автоматные отделения (далее - АО). Ремонт тормозного оборудования должен быть организован в соответствии с руководством по организации его ремонта. АО и АКП по ремонту тормозного оборудования пассажирских вагонов должны быть аттестованы Департаментом пассажирских сообщений МПС России. АО и АКП по ремонту тормозного оборудования грузовых и рефрижераторных вагонов должны быть аттестованы Департаментом вагонного хозяйства МПС России в соответствии с Положением об аттестации контрольных пунктов автотормозов и автоматных отделений вагонных депо и заводов по ремонту грузовых вагонов, утвержденным МПС России 15 октября 1999 г. № ЦВ-696. Ремонт тормозного оборудования должен осуществляться в соответствии с ремонтной и технологической документацией, техническими нормами и требованиями настоящей Инструкции специально подготовленными слесарями под контролем и руководством мастера и бригадира. Проверку на вагоне тормозного оборудования и сдачу его должностным лицам, осуществляющим приемку тормозного оборудования на вагоне, выполняет мастер или бригадир. Приемку тормозного оборудования на отремонтированном вагоне обязаны выполнять: - на ПТО - приемщик вагонов или другое должностное лицо, аттестованное на право приемки тормозного оборудования на вагоне; - в вагонном депо - приемщик вагонов; - на вагоноремонтном заводе - мастер отдела технического контроля завода и заводской инспектор-приемщик МПС России. Проверку качества ремонта и приемку отдельных узлов тормозного оборудования, его испытание в ремонтных подразделениях вагонного депо и вагоноремонтного завода производит мастер или бригадир соответствующего ремонтного подразделения. ПТО, АКП и АО должны быть обеспечены необходимой нормативно-технической и ремонтной документацией в зависимости от вида производимого ремонта согласно перечню, который определяется департаментами МПС России: Департаментом вагонного хозяйства и/или Департаментом пассажирских сообщений. Слесари, выполняющие ремонт тормозного оборудования, должны быть обеспечены набором личного инструмента и необходимым количеством запасных частей в соответствии с видом выполняемых работ и действующими нормами расхода материалов и запасных частей. Рабочее место слесаря должно быть оснащено необходимыми приспособлениями, оснасткой, выписками и эскизами из ремонтных и технологических документов на ремонтируемое тормозное оборудование. Рабочее место слесаря, инструмент, приспособления и оснастка должны содержаться в исправности. За соблюдение указанных требований ответственность несет мастер. Все стенды, устройства и установки для испытания тормозного оборудования, соблюдение технологии и качество ремонта должны проверяться не реже одного раза в 6 месяцев комиссией под председательством: - на вагоноремонтном заводе - главного инженера; - в депо по ремонту грузовых и рефрижераторных вагонов - руководителя вагонного отдела отделения железной дороги или руководителя отделения железной дороги, отвечающего за вагонное хозяйство, или руководителя отдела ремонта службы вагонного хозяйства, где нет отделений железной дороги; - в депо по ремонту пассажирских вагонов - руководителя пассажирской службы железной дороги или дорожной дирекции по обслуживанию пассажиров. В книге формы ВУ-47 или ВУ-68 фиксируется дата проведенной проверки. Результаты проверки оформляются актом, который передается руководителю ремонтного предприятия для принятия соответствующих мер. Все манометры, используемые при испытаниях тормозного оборудования, подлежат калибровке не реже одного раза в год в метрологической службе организаций федерального железнодорожного транспорта, аккредитованной в установленном порядке. В паспорте прибора производится отметка об очередной проведенной калибровке, а на корпусе манометра наносится клеймо. После приемки на вагоне тормозного оборудования в книге формы ВУ-68 производится соответствующая запись за подписью мастера или бригадира и лиц, выполнявших приемку тормозного оборудования. Гарантийный срок для отремонтированного тормозного оборудования устанавливается до следующего планового ремонта вагона или единой технической ревизии. В случае выхода из строя деталей и узлов отремонтированного тормозного оборудования до установленного срока, при условии соблюдения правил его эксплуатации, ремонтному предприятию направляется акт-рекламация. 6 Изучение карты процесса ремонта ТР-1, ТР-3 Таблица 1 – технологическая карта ремонта кузова электровоза

Продолжение таблицы 1

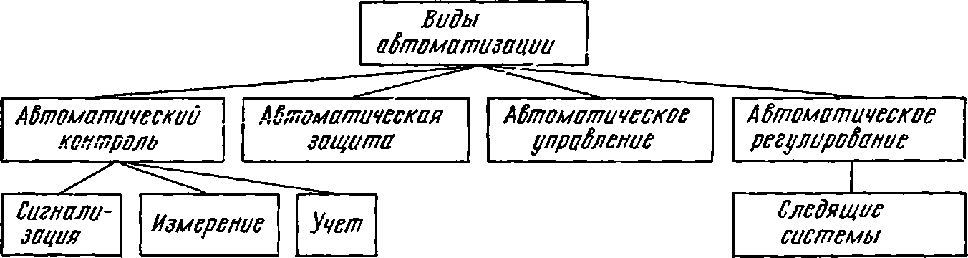

7 Освоение процессов механизации и автоматизации Под механизацией производства подразумевают процесс замены рабочей силы человека машинной при выполнении операций. Операции, которые выполняются с ручным приводом механизированными не считаются. Выделяют несколько типов механизации, и самой первой считается частичная, ее делают на начальном этапе, и первым делом механизации подвергаются самые тяжелые и трудоемкие операции ремонта. Дальше, при механизации всех операций вытекает комплексная механизация. У данного вида механизации отмечают комплект механизмов и машин, которые обеспечивают выполнение каждой операции производства или ремонта. Самым высшим уровнем механизации считается автоматизация производства. Данный тип осуществляет непосредственное управление всеми операциями без любого вмешательства человека. Также, в зависимости от функций, которые выполняют автоматические устройства, различают несколько видов автоматизации (рисунок 3): Автоматический контроль – при помощи специальных аппаратов и приборов производит проверку элементов рабочего процесса машины. Автоматическая защита – предотвращает поломки и перегрузки машин, которые непосредственно выполняют процесс ремонт. Автоматическое управление – обеспечивает полное управление автоматическими системами. Автоматическое регулирование – автоматическое управление производственным процессом.  Рисунок 1 – Основные виды автоматизации Для более высокой производительности труда, в том числе ремонтных работ в депо также применяют разные виды механизации. При ремонте самыми трудоемкими процессами являются процессы правки и ремонта деформированных рам. Путем внедрения механизированных поточных линий, значительно снижается трудоемкость данных видов работ. При разборке также применяется механизация, например в виде специального инструмента, приспособлений и устройств для выполнения основных операций. Для повышения производительности труда, в больших цехах по ремонту подвижных составов, применима механизированная линия разборки. При разборке, где есть следы коррозии, которая осложняет данный этап, применяют торцевые ключи или гидромеханические кусачки. А непосредственно для выбивки болтов широкое применение получил пневматический молоток. В повышении производительности труда на этапе разборки происходит за счет применения механизированных подъемных площадок, которые обеспечивают для рабочих удобное положение на любой высоте разбираемого узла. В сборке узла, также как и в разборке присутствует не малое количество механизированных устройств и приборов, таких как гайковерты, шуруповерты, сверлильные машины и многое другое. Менее широко используют механизацию в сфере наплавки и наварки. Но даже на этом этапе ремонта применима автоматическая наплавка под слоем флюса, так в больших цехах восстанавливают гребни и поверхности качения бандажей. Тут применяется самоходная сварочная головка. Тут я разобрал самую основную информацию о механизации и автоматизации производственных процессов ремонта железнодорожного транспорта. Но помимо вышеупомянутых приборов существует еще огромное количество механизированных средств, способных поднять производительность труда и затраты рабочей силы, которые также применяют слесари в депо при технологическом процессе ремонта. 8 Ознакомление с работой техника дефектоскописта и техника по замерам Работа техника-дефектоскописта заключается в выявлении дефектов. Их можно выявить: - визуально - для отыскивания видимых трещин; - акустическим методом - основан на различии токов звучания при отстукивании деталей, например, определяют ослабление бандажа; - метод прессовки - деталь спрессовывают жидкостью под давлением; - цветная дефектоскопия - используют красящие жидкости, которые заполняют трещины; - люминесцентная дефектоскопия - применяют светящиеся жидкости и облучают деталь кварцевой лампой; - магнитопорошковая дефектоскопия - основана на изменении магнитных полей в месте выхода трещин на поверхность деталей; этот способ применим только для ферромагнитных материалов. Ультразвуковая дефектоскопия - основана на свойстве ультразвуковых колебаний распространяться в твердом теле и отражаться на поверхности. Работа техника по замерам Работа техника по замерам заключается в контроле основных размеров. Он следит, чтобы размеры оставались В допустимых пределах и при их уменьшении принимает все меры к их восстановлению. Рабочим инструментом техника по замерам является различного вида шаблоны, микрометры и штангенциркули. Дефекты, возникающие при эксплуатации изделий - трещины усталости, коррозионные повреждения, трещины в результате высоких систематических и одноразово приложенных напряжений, механические повреждения. Дефектоскописту запрещается: - оставлять без присмотра дефектоскоп, подключенный к сети; - использовать переносные светильники без предохранительных сеток, с поврежденной вилкой и изоляцией проводов; - находиться под подъемными механизмами во время их работы и под поднятым грузом; - работать на неустойчивых шатких конструкциях и в местах, где возможно повреждение проводки электропитания дефектоскопа. Перед началом работы дефектоскопист должен проверить: - целостность корпусов и исправность дефектоскопов и приборов НК (толщиномеров, структуроскопов и других), заземляющего проводника, кабелей и соединительных проводов; - надежность контактов в местах соединения кабеля с преобразователями, электрического кабеля намагничивающего устройства (далее - НУ) с блоком питания; - наличие прямой и отраженной блесткости на поверхностях экранов, дисплеев, цифровых индикаторов средств НК и измерительных приборов. Для устранения блесткости необходимо правильно располагать их по отношению к источникам естественного и искусственного освещения; - исправность подвижных узлов (механизмов зажима и поворота контролируемой детали, перемещения соленоидов, шарнирных и раздвижных полюсов электромагнитов); - наличие диэлектрического резинового ковра или изолирующей подставки (деревянного настила) на позиции магнитопорошкового метода НК. При обнаружении во время осмотра и проверки дефектоскопов и установок каких-либо неисправностей и несоответствий дефектоскопист должен сообщить об этом руководителю подразделения НК, мастеру (бригадиру) или вышестоящему руководителю и не приступать к работе до их устранения. 9 Освоение работы в цеху по ремонту и зарядке аккумуляторных батарей Аккумуляторное отделение локомотивного депо, выполняющего ремонт ТР-3 локомотивов, входит в состав цеха ТР-3 и предназначено для деповского ремонта аккумуляторных батарей в объеме, предусмотренными руководством по техническому обслуживанию и текущему ремонту локомотивов. Отделение по ремонту аккумуляторных батарей размещается в общем пролете мастерских депо в непосредственной близости от цеха текущего ремонта ТР-3, но в связи с вредным для здоровья технологическим процессом, согласно правил охраны труда, изолированно от других помещений. В состав аккумуляторного отделения входят ремонтное, малярное, зарядное, регенерационное и генераторное производственные помещения. Аккумуляторное отделение имеет общую самостоятельную приточно-вытяжную вентиляцию и местные отсосы для сушильных шкафов, обмывочные устройства и другое оборудование. Аккумуляторное отделение ведет свою техническую документацию и учет проведения ремонта. Для выполнения разборочно-сборочных и транспортных работ при ремонте аккумуляторных батарей применяют подъемно-транспортные механизмы, монтажные тележки и другие средства механизации. Транспортировку аккумуляторных батарей в пределах рабочего места (в радиусе до 50 метров), а также снятие, установку батарей на ТПС осуществляют сами аккумуляторщики. Согласно требований технологического процесса аккумуляторных батарей и с целью облегчения производства наиболее трудоемких операций и обеспечения высокого качества работ в отделении применяется следующее оборудование: Установка для промывки аккумуляторов, предназначенная для слива щелочного электролита, промывки аккумуляторов внутри, обмывки их снаружи, а также для промывки резиновых чехлов. Оборудование для регенерации электролита. При эксплуатации электролит щелочных аккумуляторных батарей постоянно поглощает из воздуха углекислоту, которая, взаимодействуя с едким калием, натрием и литием, образует углекислые соли - карбонаты. Наличие карбонатов в электролите отрицательно влияет на работу аккумуляторных батарей, и при накоплении их более 17,5 граммв литре электролит подлежит обязательной замене. Отработанный электролит подвергают регенерации, целью которой является освобождение от карбонатов путем осаждения их гидратом окиси бария. Зарядно – разрядная установка, которая представляет собой статические преобразователи трехфазного переменного тока в постоянный с инвертированием тока разряда в питающую сеть. Для заряда и разряда электровозных аккумуляторных батарей служит установка типа 23РУ25-50. Перед снятием батареи ЭПС приводят в нерабочее состояние, выключают рубильник батареи или выключатели распределительного щита и вынимают предохранители. Ящики очищают от пыли и грязи. К работе с аккумуляторами приступают спустя 5—8 мин после открытия крышки аккумуляторного ящика. Протирают верхнюю часть элементов и соединяющие их перемычки, отсоединяют перемычки и подводящие провода, освобождают аккумуляторы от элементов, крепящих их к ящику, и вынимают аккумуляторы из ящика. Эти операции следует выполнять осторожно, чтобы не повредить резиновые чехлы. Снятую аккумуляторную батарею ставят на специальную тележку и транспортируют в аккумуляторное отделение, а взамен нее устанавливают отремонтированную и заряженную батарею. Поступившую в аккумуляторное отделение батарею разряжают. Разряд батареи осуществляют в специальном шкафу током, принятым для аккумуляторов данного типа, до тех пор, пока напряжение на аккумуляторе не снизится до 1 В. После разряда батарею отключают от зарядно-разрядной установки, разъединяют перемычки между аккумуляторами и передают в ремонтное отделение; с аккумуляторов НК-55 и НК-125 снимают резиновые чехлы и устанавливают аккумуляторы на контейнеры промывочной установки и методом прокручивания сливают электролит. Промывают резиновые чехлы. На автоматической установке по заданной программе промывают корпус аккумулятора снаружи и внутри, протирают сухой ветошью или салфеткой и убеждаются в отсутствии течи. Аккумуляторы, имеющие пробои, вмятости более 2 мм и раздутые, бракуют. Деревянной лопаточкой, обмотанной ветошью и слегка смоченной в керосине, удаляют налет окислов на борнах и осматривают резьбу. При появлении соли вокруг борнов проверяют целостность изоляционных шайб. Прочищают вентильные отверстия, промывают и осматривают пробки, перемычки аккумуляторных элементов, проверяют исправность резины. Перемычки, имеющие трещины или уменьшенную более 15% площадь контактной поверхности, заменяют; погнутые выправляют. Электролит готовят заранее, чтобы к моменту заливки он успел отстояться до полного осветления и охладиться до температуры не выше 30 °С. Плотность электролита проверяют прибором, состоящим из резиновой груши, стеклянной трубки с помещенным внутри ареометром и резиновой трубки-наконечника. 10 Ознакомление с порядком обточки бандажей без выкатки из-под локомотива Обточку колесных пар локомотивов без выкатки производят на станке модели КЖ-20Б, который устанавливают на ремонтном стойле депо ниже уровня головки рельсов. На станине расположены центральные бабки, четыре подъемных гидравлических домкрата и гидравлическая система с цилиндрами. Привод станка включает в себя выполнение следующих основных операций: подъем над рельсами колесной пары, предназначенной для обточки, с установкой ее в нормальное положение для укрепления оси в центрах станка; механизированный отвод рельсовых вставок из-под колесной пары; вращение колеса при механической обработки профилей двумя ведущими и двумя ведомыми опорными роликами, имеющими V – образные вырезы, в которых располагаются гребни колес. Ролики имеют перемещение вдоль оси для совпадения вырезов с гребнями колес. В случае выявления отклонений размеров и параметров колеса от допускаемых значений производится обточка бандажей колесных пар без выкатки из-под ТПС. Обточку бандажей без выкатки осуществляют на техническом обслуживании ТО-4 или совмещают с техническим обслуживанием ТО-3, текущими ремонтами ТР-1, ТР-2 (для колесных пар с подшипниками фирмы «Тимкен» — также с текущим ремонтом ТР-3). Предназначенный для обточки колесных пар локомотив перемещают на ремонтное стойло маневровым локомотивом с таким расчетом, чтобы установить переднее (по ходу) колесо в месте расположения станка. Затем колесную пару устанавливают симметрично, относительно центровых отверстий оси и закрепляют в центрах станка. На станке модели КЖ-20Б механическую обработку колес осуществляют фрезерованием одновременно всей поверхности профиля. Корпус фрезы имеет цилиндрическую форму. На станке модели КЖ-20Б механическую обработку колес осуществляют фрезерованием одновременно всей поверхности профиля. Корпус фрезы имеет цилиндрическую форму, на поверхности которой по периметру укреплены съемные пластины. Каждая пластина имеет полную форму обрабатываемого профиля наружной поверхности бандажной части колеса. На наружной поверхности пластины вмонтированы чашечные резцы, изготовленные из твердого сплава. Когда происходит вращение фрезы (противоположное вращению колесной пары), осуществляется, механическая обработка всего профиля колеса по периметру без какой-либо предварительной проверки фрезы по шаблону. На этом станке одновременно производят обработку поверхностей двух колес колесной пары. Обточку второй и последующих колесных пар производят после перемещения локомотива на стойле при помощи лебедки, и специального троса. Управление станком осуществляют от электрифицированных пультов, дублированных на двух рабочих местах. Обточку бандажей без выкатки колесных пар из-под локомотива на станке моде ли КЖ-20Б осуществляет один токарь. Станок позволяет производить обточку колесных пар, имеющих диаметры от 950 до 1350 мм. После обточки колесных пар разность диаметров, измеряемая по кругу катания у одной колесной пары электровоза, тепловоза или у моторного вагона, допускается 0,5 мм с выкаткой и 1 мм без выкатки. 11 Индивидуальное задание: ремонт электрических аппаратов Аппараты силовой цепи и цепи управления, соединительные провода и кабели характеризуются самой низкой надежностью: их отказы составляют 60—55 % общего количества отказов ЭПС. Наименее надежны электрические аппараты электровозов ВЛ8, ВЛ10, ВЛ60, ВЛ80. При ТО-2 проверяют состояние крышевого оборудования, четкость работы токоприемников, контакторов, аппаратов с групповым приводом, очищают изоляторы. В зимнее время проверяют действие печей и обогревателей. Выборочно проверяют уровень электролита в элементах аккумуляторной батареи. При ТО-З проверяют состояние токоприемников, вилитовых разрядников, конденсаторов, дросселей помехоподавления. Полозы токоприемников с изношенными накладками заменяют, регулируют статическую характеристику. Осматривают аппараты силовой цепи и управления, проверяют правильность работы цепи управления, производят внешний осмотр выпрямительной установки и аппаратов управления. Производят визуальный контроль выпрямительно-инверторного преобразователя и контроль технического состояния блока управления выпрямительно-инвенторным преобразователем. Заменяют отказавшие элементы. При ТР-1 выполняют все работы в объеме ТО-З и дополнительно следующие: снимают дугогасительные камеры со всех аппаратов и ремонтируют их по фактическому состоянию, проверяют состояние и крепление всех проводов, аппараты и изоляторы продувают от пыли и протирают, производят ревизию цилиндров токоприемников и устраняют утечку воздуха пневматическими приводами, проверяют и регулируют статическую характеристику токоприемников, проверяют мегаомметром целость изоляторов, шпилек ящиков пусковых и стабилизирующих резисторов. Выполняют регулировку и настройку кассет блока управления выпрямительно-инверторным преобразователем, контролируют параметры узлов и элементов выпрямительно-инверторного преобразователя и системы формирования импульсов. Проверяют работу аппаратов силовой и низковольтной цепей. При ТР-2 выполняют работы в объеме ТР-1 и дополнительно следующие: ревизию пневматических приводов, межсекционных соединений, соединений межкузовных высоковольтных кабелей, пусковых резисторов. Производят регулировку защитной аппаратуры. Проверяют соответствие техническим требованиям всех электронных блоков и узлов с контролем сопротивления изоляции монтажных приводов. При ТР-3 производят ремонт аппаратов силовой цепи и цепи управление с демонтажем и полной разборкой. Объем ремонта определяют по фактическому состоянию аппаратов. Первоначальные размеры деталей восстанавливают преимущественно методами наращивания g последующей обработкой до допустимых размеров. При необходимости детали заменяют. Производят полную ревизию блока управления выпрямительно-инверторного преобразователя системы формирования импульсов, настройку электронного оборудования. Заключение Во время прохождения преддипломной практики я получил новые навыки по организации работ локомотивного депо, по ремонту и зарядке аккумуляторных батарей. Также во время практики изучил задачи, которые были поставлены передо мной: углубление, расширение и систематизация знаний, за крепление практических навыков и умений, приобретенных присутствие исследовании дисциплин также высококлассных модулей, характеризующих специфику профессии. Также ознакомился с работами разных цехов производства, освоил работы мастера и слесаря, освоил процессы механизации и автоматизации. Список используемых источников 1 Дайлидко, А.А. Электрические машины ЭПС: учебное пособие / А.А. Дайлидко. – Москва: ФГБУ ДПО «УМЦ ЖДТ», 2017. – 245 с. 2 Мукушев, Т.Ш. Разработка технологических процессов, конструкторско-технической и технологической документации (электроподвижной состав): учебник / Т.Ш. Мукушев, С.А. Писаренко, Е.А. Попова — Москва: ФГБУ ДПО «УМЦ ЖДТ», 2018. — 344 с. - URL: https://umczdt.ru/books/37/18774/ – ЭБ «УМЦ ЖДТ». 3 Исмаилов, Ш.К. Конструкторско-техническая и технологическая документация. Разработка технологического процесса ремонта узлов и деталей ЭПС: учебное пособие / Исмаилов Ш.К., Селиванов Е.И., Бублик В.В. 4 Воронова, Н.И. Локомотивные устройства безопасности на высокоско-ростном подвижном составе [Электронный ресурс]: учебное пособие / Во-ронова Н.И., Разинкин Н.Е., Соловьев В.Н. — Москва: ФГБОУ «УМЦ ЖДТ», 2016. – 92 с. 5 Беляков, Г.И. Охрана труда и техника безопасности [Электронный ре-сурс]: учебник для среднего профессионального образования / Г. И. Беля-ков. — 3-е изд., перераб. и доп. — Москва: Издательство Юрайт, 2020. — 404 с. — ЭБС Юрайт [сайт]. — URL: http://biblio-online.ru/bcode/451139 6 Елякин, С.В. Локомотивные системы безопасности движения [Электрон-ный ресурс]: учебное пособие (курс лекций) / С.В. Елякин. — Москва: ФГБОУ «УМЦ ЖДТ», 2016. – 192 с. - URL: https://umczdt.ru/books/37/2465/ – ЭБ «УМЦ ЖДТ». |