1.Особенности обработки хрупких и вязких материалов.

Под хрупкостью понимают свойство материала под воздействием изгибающих, ударных и толчковых нагрузок не изменять свою форму, а сразу разрушаться.

К хрупким материалам относится, например,чугун, стекло, природные камни, искусственные стеновые камни и бетон. Строение их в основном зернистое. Хрупкость материалов считается недостатком.

ПРиМЕР Хрупкого аматериала ЧУГУН

Один из самых распространенных материалов, который используется в промышленности, является чугун. Ведь у него хорошие технологические свойства, и сам по себе чугун дешевый материал. Из чугунов изготавливаются многие детали, такие как блоки цилиндров двигателей, корпуса насосов и клапанов. Чугун используется там, где нужна деталь сложной формы и достаточной прочности.

Чугун представляет собой многокомпонентный, железоуглеродистый сплав с содержанием углерода выше 2%. Сплавы, которые содержат менее 2,14% углерода, называются сталью. Также он может содержать некоторое количество марганца (Mn), фосфора (P) и серы (S). В зависимости от того, в каком виде находится графит, чугуны разделяют на серые чугуны, чугуны с шаровидным графитом, ковкий и легированный чугуны. Легирование чугуна никелем, медью, молибденом и хромом, к примеру, повышает его тепло - и коррозионную стойкость, вязкость и прочность. Легирующие элементы делятся на карбидообразующие и графитообразующие. Легирование существенным образом влияет на обрабатываемость чугунов.

Если выделять основные виды чугуна, то это будут:

Белый чугун. В белом чугуне углерод присутствует преимущественно в связанной форме в виде цементита (Fe3C). Белые чугуны обладают высокой прочностью и хрупкостью, и они очень абразивные, они плохо поддаются механической обработке, поэтому из них получают отливки не требующих обработки и работающих в условиях абразивного износа при сухом трении, также белый чугун используют для получения ковкого чугуна.

Серый чугун. Сплав железа, кремния (1,2-3,5%) и углерода. В сером чугуне углерод присутствует преимущественно в виде графитовых включений различного размера и форм. Серые чугуны обладают хорошими технологичными и прочностными свойствами, поэтому они нашли широкое применение как конструкционный материал. Он более хрупкий, но имеет хорошую теплопроводность, выделяет меньше тепла во время резания, хорошо поглощает вибрацию, поэтому нашел применение в производстве двигателей.

Высокопрочный чугун. Чугун с шаровидным графитом. Углерод преимущественно или полностью присутствует в свободном состоянии в форме шаровидного графита. Обладает высокой прочностью и удовлетворительной пластичностью, иногда могут использоваться вместо стали. У данного чугуна хорошая жесткость, ударная вязкость, он прочный, не хрупкий. Но не может поглощать вибрации, низкая теплопроводность, как следствие большое выделение тепла.

Основными сложностями при обработке чугуна являются абразивный износ и высокая температура. Обрабатываемость чугуна резанием зависит от химического состава, физико-механических свойств и многих других факторов. Обрабатываемость улучшается с увеличением содержания графита, дисперсности и равномерности распределения структурных составляющих. Легирующие элементы как раз и создают такие дисперсные и равномерные структуры, поэтому обрабатываемость легированных чугунов выше, чем обычных чугунов, конечно при условии одинаковой твердости. Так как, например, легирование хромом (Cr) приводит к повышению твердости и ухудшению обрабатываемости.

На значение режимов резания чугуна оказывают влияние такие факторы, как: марка чугуна, жесткость технологической системы, применяемый режущий инструмент и т.д. Поэтому необходимо следовать инструкциям каталога инструментов, внимательно учитывая при этом стойкость, так как в каталогах представлены режимы резания на максимальную производительность и минимальную стойкость, что может не соответствовать вашим целям.

Если подытожить сказанное, то:

Большинство чугунов, благодаря наличию графита в структуре, легко обрабатываются резанием, так как графит позволяет получить короткую “сыпучую” стружку и улучшает смазывание режущей кромки.

Для обработки чугунов в основном используется инструмент с отрицательным или небольшим положительным значением переднего угла.

Инструмент с покрытием имеет большую стойкость из-за преобладания при обработке абразивного износа

При непрерывном точении необходимо применять СОЖ, для прерывистого точения СОЖ лучше не использовать.

Основными сложностями при обработке являются неравномерный припуск на отливках, наличие литейной корки и включений песка

При обработке высокопрочного чугуна расход инструмента в три раза больше, чем при обработке серого чугуна.

Обработка ковкого чугуна требует в три раза больше времени, т.к. требуется занижать режимы резания. Соответственно увеличивается расход инструмента. В данном чугуне графит в виде хлопьев, окружающих феррит, а также больше кремния (Si), чем в сером, что определяет повышенный износ пластин.

Пр Характерной особенностью процессов механической обработки хрупких металлов (чугун, цветные металлы и т.п.) является выделение твердых частиц (пыли). При обработке стали на шлифовальных и заточных станках также образуется пыль, а на остальных станках - отходы только в виде стружки. При применении смазочно-охлаждающих жидкостей (СОЖ) - аэрозоли минеральных масел и различных эмульсолов

.и изготовлении деталей их качество оценивается по точности размеров и качеству поверхностного слоя. Из множества параметров качества поверхностного слоя [1-3] стандартизованными являются только параметры шероховатости. Поэтому по их величине и оценивается в большинстве случаев качество поверхностного слоя.

Спрогнозировать величину высотных параметров шероховатости можно по зависимости [2]:

, ,

где h1-составляющая шероховатости, вызванная геометрией рабочей части инструмента (лезвия) и кинематикой его рабочего движения относительно обрабатываемой поверхности; h2- составляющая шероховатости поверхности, вызванная колебательными перемещениями инструмента относительно обрабатываемой поверхности; h3 ‑ составляющая шероховатости поверхности, вызванная пластическими деформациями материала обрабатываемой заготовки в зоне контакта с рабочим инструментом; h4 ‑ составляющая шероховатости поверхности, вызванная шероховатостью рабочей части инструмента.

Однако данная зависимость справедлива для пластичных материалов, при обработке которых возможно пластическое оттеснение материала вспомогательной режущей кромкой.

При обработке же хрупких материалов картина образования шероховатости поверхности будет иной. Её формирование, как и при обработке деталей из пластичных материалов, будет определяться геометрией и кинематикой перемещения рабочей части инструмента относительно обрабатываемой поверхности (h1), колебаниями инструмента (h2). Однако составляющая h1частично уменьшается за счёт среза вершины неровности при сдвиге материала вспомогательной режущей кромкой на величину h3 (рис.1). Естественно, что пластического оттеснения материала при формировании шероховатости, вследствие его хрупкости, в процессе обработки происходить не будет.

Шероховатость режущей кромки на вершине резца будет дополнительно увеличивать формируемую шероховатость на величину h4=RZинс.

Обработка вязких материалов

Под вязкостью понимают способность материала под воздействием изгибных, ударных и толчковых нагрузок хотя и поддаваться, но при этом не разрушаться.

Вязкими являются такие материалы, как сталь, свинец, дерево, кожа и термопластичные пластмассы. Они в основном имеют волокнистое строение.

При обработке вязких материалов при отрицательном значении угла К ( режущая кромка ниже вершины) стружка отходит вперед в направлении подачи S инструмента; при положительном К ( режущая кромка выше вершины) - - назад от режущей кромки в сторону образованной поверхности заготовки и может ее портить. Угол К также влияет на прочность лезвия, на положение точки / первоначального контакта лезвия с обрабатываемым материалом, что особенно важно при прерывистом резании, например при точении, фрезеровании. [3]

Мри обработке вязких материалов применяют бесстружечные мсгчики. Вместо стружечных канавок рабочая часть в сечении имеет мно-гогранник ( рис. 3.9), на заборном конусе резьба шлифована на конус, затылование отсу icTBVt - г. В процессе формирования резьбы происходит выдавливание по всему профилю. Метчики в процессе эксплуатации не перетачивают. [4]

При обработке вязких материалов должны применяться резцы со специальной заточкой или приспособления, дробящие стружку в процессе резания. При обработке хрупких материалов необходимо применять стружкоотводчики. Для защиты рабочего от поражения отлетающей стружкой станок должен быть оборудован шарнирно-передвижным защитным экраном из прозрачного материала. Ручная полировка, опиловка и зачистка обрабатываемых деталей на токарных станках запрещается. [5]

При обработке вязких материалов с целью избежания налипания стружки ширина ленточки уменьшается до 0 05 - 0 08 мм. [6]

При обработке вязких материалов ( стали) для увеличения угла у5 делают дополнительную заточку; гребенки малых и средних размеров до m 10 мм включительно затачивают по передней поверхности с образованием одной лунки на каждом зубе ( фиг. [7]

При обработке вязких материалов с целью избежания налипания стружки ширина ленточки уменьшается до 0 05 - 0 08 мм.

При обработке вязких материалов ( стали) для увеличения угла д делают дополнительную заточку; гребенки малых и средних размеров до т - 10 мм включительно затачивают по передней поверхности с образованием одной лунки на каждом зубе ( фиг. [9]

При обработке вязких материалов должны применяться резцы со специальной заточкой или приспособления, дробящие стружку во время резания. При обработке хрупких материалов необходимо применять стружкоотводчики. [10]

При обработке вязких материалов величина разбивки отверстия разверткой уменьшается и не всегда имеет положительную величину. В таких случаях рекомендуется уточнить исполнительный диаметр развертки опытным путем. [11]

При обработке вязких материалов передний угол рекомендуется увеличить. Во время заточки резцовая головка неподвижна, а шлифовальный круг, кроме вращения имеет колебательное движение поперек передней поверхности резца и автоматически подается на резец для снятия затупленного слоя. [13]

При обработке сравнительно вязких материалов можно предполагать влияние наклепа материала ударами зерен абразива, вследствие чего поверхностный слой становится более хрупким и, наконец, поддается сколу. [14]

В процессе обработки вязких материалов под действием температуры и давления мельчайшие частицы металла прилипают к режущей кромке резца, образуя так называемый нарост. Особенность нароста состоит в том, что он обладает твердостью, в 2 5 раза превышающей твердость обрабатываемого металла. Прикрывая собой режущую кромку, этот нарост сам способен производить резание. При скоростях, меньших 3 м / мин, и скоростях, превышающих 70 м / мин, нарост на передней поверхности не образуется. Поэтому чистовые работы следует проводить на более высоких скоростях. [15]

2.Кинематический расчет коробок скоростей металлорежущих станков.

Общая методика кинематического расчета. Для кинематических расчетов коробок скоростей в станкостроении применяются два метода: аналитический и графоаналитический. Оба метода позволяют находить величины передаточных отношений передач, входящих в коробку скоростей. Однако, как правило, используют только графоаналитический метод. Достоинством его является то, что он позволяет быстрее находить возможные варианты решения и дает большую наглядность.

Исходными данными для кинематического расчета главного привода являются частота вращения вала электродвигателя, минимальная п . и максимальная п частота враще-ния шпинделя, число ступеней частот z или другие эквивалентные комплексы данных.

Кинематический расчет выполняют в такой последовательности.

1. По зависимости определяют значение знаменателя геометрического ряда частот вращения шпинделя и округляют его до ближайшего стандартного, рекомендуемого для станков данного типа.

2. Определяют частоты вращения шпинделя, округляют их до стандартных. Если крайние значения частот существенно отличаются от исходных пип , возможна замена структуры на более подходящую.

3. Из ряда возможных вариантов привода выбирают наиболее рациональный и записывают его структурную формулу. Масса зубчатых колес и валов тем меньше, чем больше зубчатых колес вращается с высокой скоростью. Поэтому располагают группы передач так, чтобы первой была основная и характеристики групп увеличивались от первого вала коробки скоростей к последнему. Основная группа должна обеспечивать наибольшее число передач. С целью повышения КПД привода при работе с высокими частотами вращения переходят к сложенным структурам.

4. Синтезируют кинематическую схему привода, при этом исходят из его структурной сетки; учитывают частоту вращения электродвигателя, вводят одиночные передачи, необходимые для получения частот вращения шпинделя и обеспечения конструктивной компоновки привода.

5. Строят график частот вращения, исходя из кинематической схемы и структурной сетки. Горизонтальными линиями на графике условно изображают валы привода, в том числе вал электродвигателя. Точки пересечения вертикальных линий с горизонтальными соответствуют частотам вращения валов, представленным в логарифмическом масштабе. Передачи и их передаточные отношения обозначают линиями (лучами), соединяющими соответствующие точки на горизонтальных линиях. Поскольку частоты вращения даны в логарифмическом масштабе, передаточное отношение передачи (отношение частоты вращения ведомого вала к частоте ведущего) i = ср к, где к — число интервалов между вертикальными линиями, пересекаемыми лучом. Луч с наклоном вправо изображает повышающую передачу (к > 0), с наклоном влево — понижающую (к < 0), вертикальный — передачу с i = 1. Параллельные лучи изображают одну и ту же передачу.

6. По графику частот вращения и зависимости i = <рк для каждой передачи находят передаточное отношение.

7. Определяют числа зубьев колес, пользуясь методиками, приведенными в специальной литературе, или исходя из принятой суммы чисел зубьев ведущего и ведомого колес каждой группы передач и в зависимости от передаточного отношения каждой передачи.

Графоаналитический метод кинематического расчета коробок скоростей. При графоаналитическом методе последовательно строят структурную сетку и график частоты вращения.

Структурная сетка дает ясное представление о структуре привода станка. По структурной сетке легко прослеживаются связи между передаточными отношениями групповых передач (групповой передачей называется совокупность передач между двумя последовательными валами коробки скоростей); однако сетка не дает конкретных значений этих величин. Структурная сетка содержит следующие данные о приводе:

• число групп передач; число передач в каждой группе;

• относительный порядок конструктивного расположения групп вдоль цепи передач;

• порядок кинематического включения групп (т. е. их характеристики и связь между передаточными отношениями);

• диапазон регулирования групповых передач и всего привода;

• число ступеней скорости вращения ведущего и ведомого валов групповой передачи.

График частоты вращения позволяет определить конкретные величины передаточных отношений всех передач привода и частоты вращения всех его валов. Он строится в соответствии с кинематической схемой привода.

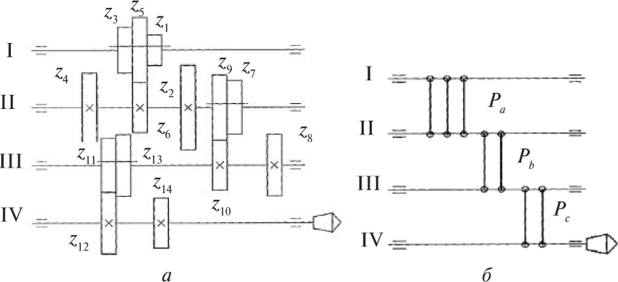

При разработке кинематической схемы коробки скоростей станка с вращательным главным движением должны быть известны число ступеней частоты вращения шпинделя z, знаменатель геометрического ряда <р, частоты вращения шпинделя от пх до nz и частота вращения электродвигателя иэд. Число ступеней частоты вращения шпинделя z при настройке последовательно включенными групповыми передачами (в многоваловых коробках) равно произведению числа передач в каждой группе, т. е. z = РаРьРс- Например, для привода, показанного на рисунке 3.21, z = Ра Рь Рс = 3-2-2 = 12.

Рис. 3.21. Кинематическая (а) и упрощенная кинематическая (5) схемы множительной структуры

При заданном (или выбранном) числе ступеней ряда частоты вращения шпинделя z число групп передач, число передач в каждой группе и порядок расположения групп можно выбирать различными. Этот выбор в основном и определяет кинематику и конструкцию коробки скоростей.

Для наиболее часто применяемых значений z могут быть использованы следующие конструктивные варианты:

z = 4 = 2-2;

Z = 6 = 2-3 = 3-2;

z = 8 = 2-2-2 = 4-2 = 2-4;

Z = 12 = 3-2-2 = 2-3-2 = 2-2-3 = 3-4 = 4-3;

Z = 16 = 2-2-2-2 = 4-2-2 = 2-4-2 = 2-2-4 = 4-4;

Z = 18 = 2-3-3 = 3-2-3 = 3-3-2;

Z = 24 = 3-2-2-2 = 2-3-2-2 = 2-2-3-2 = 2-2-2-3 = 2-4-3 = = 3-2-4 = 3-4-2 = 4-2-3 = 4-3-2.

В станках с изменением частоты вращения шпинделя по геометрическому ряду передаточные отношения передач в группах образуют геометрический ряд со знаменателем q/, где х — целое число, которое называется характеристикой группы. Характеристика группы равна числу ступеней скорости совокупности групповых передач, кинематически предшествующих данной группе.

Общее уравнение настройки групповых передач имеет следующий вид:

: i2 : i3: ... i = 1: q/: q>2x: q>3x: ... q>^"1)x.

Для последовательного получения всех частот вращения шпинделя сначала переключают передачи одной группы, затем другой и т. д. Если в коробке скоростей, показанной на рисунке 3.21, использовать с этой целью передачи группы а, затем группы сив последнюю очередь группы Ь, то соответственно этому порядку переключений группа а будет основной, группа с — первой переборной и группа b — второй переборной.

Для конструктивного варианта привода, показанного на рисунке 3.21, и принятого порядка переключений скоростей можно записать структурную формулу 12 = 3(1) • 2(6) - 2(3). В формуле цифрами в скобках обозначены характеристики групп. Основной и различными по номеру переборными группами может быть любая другая группа передач в приводе, поэтому наряду с конструктивными вариантами привода возможны также различные его кинематические варианты.

Во избежание чрезмерно больших диаметров зубчатых колес в коробках скоростей, а также в целях нормальной их работы практикой установлены следующие предельные передаточные отношения между валами при прямозубом зацеплении:

1 / 4 < z < 2, отсюда наибольший диапазон регулирования групповой передачи будет

[*тах | | /|т|ах | — ф^-О^тах < 8

min /пред — min /пред

4

где хтах — наибольший показатель для последней переборной группы; р — число передач в этой группе.

Методика построения структурных сеток и графиков частоты вращения. Для графического изображения частот вращения шпинделя станка обычно используют логарифмиче скую шкалу чисел. С этой целью геометрический ряд частот вращения

л2 = и,-Ф

л3 = лГФ2

«4 = "гФ3

nz = Пх -фг-1 логарифмируют

lg«2 = 1g л, + Igcp

lg«3 = IgWj + 21g9

lg«4 = lg«, + 3 Igcp

lg« = IgWj + (Zl)lg9, откуда

1g az3 — 1g z?2 =lg Ф lg«4-lg«3 = lg9

lg« -lg«_, = lg9.

Таким образом, если откладывать на прямой линии последовательные значения логарифмов частот вращения п{, п2, п3, ..., nz, то интервалы между ними будут постоянны и равны lg9« На этом принципе основано построение структурных сеток и графиков частоты вращения элементов, составляющих коробку скоростей.

Для принятого конструктивного варианта привода (рис. 35, а) возможны несколько вариантов структурной формулы. Рассмотрим варианты z = 12 = 3(1) • 2(3) • 2(6) и z = 12 = 3(4) • 2(2) • 2(1).

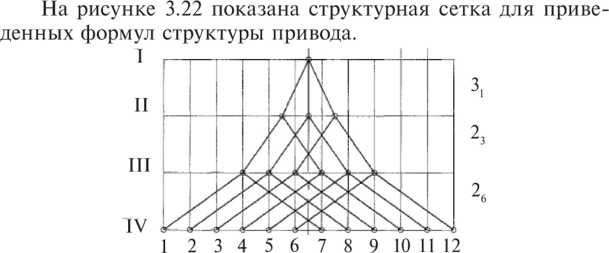

Рис. 3.22. Структурная сетка z = 12 = 3(1) - 2(3) • 2(6)

Структурная сетка строится следующим образом. На равном расстоянии друг от друга проводят вертикальные линии, число которых должно быть на единицу больше, чем число групповых передач. Также проводят ряд горизонтальных параллельных прямых с интервалом, равным lg

z частоты вращения шпинделя). На середине первой слева вертикальной линии наносят точку 0 (нуль), из которой симметрично в соответствии с числом передач в группах по заданной структурной формуле проводят лучи, соединяющие точки на вертикальных линиях. Расстояния между соседними лучами должны быть равны х- Igcp, где х — характеристика соответствующей группы.

Оптимальный вариант структурной сетки выбирают из следующих соображений. Выше отмечалось, что независимо от порядка переключений групповых передач диапазон регулирования последней переборной группы является наибольшим. Поэтому следует определить диапазоны регулирования последних переборных групп для всех вариантов структурных сеток (при выбранном значении) и исключить из дальнейшего рассмотрения варианты, не удовлетворяющие условию

Zmax _ фСр-Штах < g

^min /пред

Для варианта, показанного на рисунке 3.21, хтах = 3.

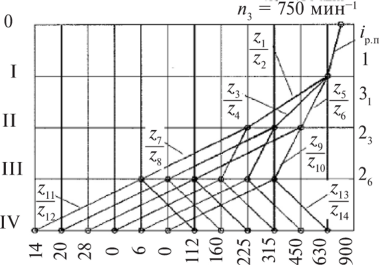

На рисунке 3.23 показан график частоты вращения при

Ф = 1,26, wmin= 14 мин «тах= 900 мин 1 и п0 = 750

Рис. 3.23. График частот вращения

Графики частоты вращения строят в такой последовательности: на равном расстоянии друг от друга проводят вертикальные линии, число которых равно числу валов коробки; на равном расстоянии друг от друга с интервалами lg(p проводят горизонтальные линии, которым присваивают (снизу вверх) порядковые частоты вращения, начиная с п{. Луч, проведенный между вертикальными линиями, обозначает передачу между двумя валами с передаточным отношением i = ср"', где т — число интервалов lg(p, перекрытых лучом. При горизонтальном положении луча i = 1, при луче, направленном вверх, i > 1, при направленном вниз — i < 1.

Для разбираемого примера ((р = 1,26) с учетом особенностей отдельных передач и значений предельных передаточных отношений строим цепь передач для снижения частоты вращения от л0= 750 мин-1 до п{ = 14 мин-1.

Наиболее целесообразно здесь разбить общее передаточное отношение этой цепи так, чтобы сохранить более высокими частоты вращения промежуточных валов. В этом случае размеры коробки уменьшаются. Дальнейшее построение ведем, используя принятые варианты структурных сеток. Построенный график частоты вращения позволяет определить передаточное отношение всех передач коробки.

По найденным передаточным отношениям определяют числа зубьев зубчатых колес. Следует иметь в виду, что в станкостроении межосевые расстояния, суммы чисел зубьев сопряженных колес, числа зубьев червячных колес и модули нормализованы. При постоянном расстоянии между осями ведущего и ведомого валов и одинаковом модуле колес группы передач сумма чисел зубьев каждой пары зубчатых колес является постоянной величиной, т. е.

= Zi + z2 = z3 + z4 = z5 + z6 = const.

Передаточные отношения пар зубчатых колес, находящихся в зацеплении:

. Zi . Z3 . Z3 h=t’ h=t' h=t

<2 <4 <6

и T. Д.

Из уравнений г, + z2 — %z и i{ = — следует ^2

По этим формулам находятся числа зубьев колес группы. Передаточные отношения /р i2 и т. д. определяют из графика частоты вращения.

3 Как осуществляется государственный контроль и надзор в области стантардизации,обеспечения единства измерений и обязательной сертифекации

Государственный надзор за соблюдением обязательных требований стандартов и технических регламентов осуществляется с применением инструментальных методов контроля, т.е. проведением испытаний отобранных образцов продукции в аккредитованных испытательных лабораториях (центрах).

Государственный контроль и надзор за соблюдением обязательных требований государственных стандартов

Государственный контроль и надзор, как говорится в Законе, предусматривает только соблюдение обязательных требований государственных стандартов. К нему относятся нормы, обеспечивающие безопасность продукции и услуг для жизни, здоровья имущества человека и окружающей среды, техническая и информационная совместимость и взаимозаменяемость продукции. Сюда же входит единство методов их контроля и единство маркировки, иные требования, введенные специальными законодательными актами Российской Федерации.

Термины "контроль" и "надзор" приняты для обозначения идентичный понятий. Различается их применение: надзор в отличие от контроля осуществляется над объектами, которые не подчинены органам его осуществляющим. Другими словами функции надзора могут выполняться только органами государства и направлены на соблюдение законодательства в той или иной области деятельности (административный надзор).

Госстандарт России осуществляет в соответствии с законом государственный контроль и надзор, которые проводятся во всех областях деятельности, где используются госстандарты, включающие обязательные требования. Одновременно с ним полномочия по госконтролю и госнадзору за выполнением обязательных требований госстандартов распространяются также на органы государственного управления с функциями специализированного контроля - это комитеты, федеральные службы, экологические и санитарно-эпидемиологические инспекции, а также инспекции горного дела, атомной энергетики, безопасности судов, архитектуры и строительства, автомобильного транспорта, охраны труда, противопожарной безопасности и т.д. Госстандарт РФ и специализированные органы госконтроля имеют соответствующие территориальные органы в республиках, краях, областях и городах. Территориальные органы государственного контроля и надзора - Российский центр испытаний и сертификации (Ростест - Москва) и Центр испытаний и сертификации - (Тест - Санкт-Петербург).

Государственный контроль и надзор проводится должностными лицами Госстандарта РФ, а также других органов государственного управления и их территориальными подразделениями. Непосредственное осуществление государственного контроля и надзора реализуется:

· главным государственным инспектором Российской Федерации по надзору за государственными стандартами;

· главными государственными инспекторами республик в составе Федерации, краев, областей, округов и городов по надзору за государственными стандартами;

· государственными инспекторами по надзору за государственными стандартами.

Госстандарт Российской Федерации является основным органом, который осуществляет надзор от имени государства за соблюдением обязательных требований государственных стандартов. Государственный надзор за соблюдением обязательных требований государственных стандартов регулируется положениями "Порядка проведения Госстандартом России государственного контроля и надзора за соблюдением обязательных требований государственных стандартов, правил обязательной сертификации и за сертифицированной продукцией (работами и услугами)". Данный нормативный документ регламентирует специфику проведения государственного надзора, в том числе и проверку состояния измерительного хозяйства, методику отбора проб и образцов для проведения испытаний и т.д.

При выявлении нарушений инспектирующим составляется акт, который является основанием для принятия мер воздействия. Порядок рассмотрения дел о наложении штрафов, формы и порядок выдачи различных предписаний регулируются Постановлением Госстандарта России от 02.09.97 293 и обязательны для всех субъектов хозяйственной деятельности, независимо от ведомственной принадлежности и форм собственности.

В круг объектов государственного надзора, проводимого государственными инспекторами, входят:

· продукция отечественных предприятий;

· импортная продукция;

· услуги;

· техническая документация на продукцию.

Под метрологическим обеспечением (МО) понимается установление и применение научных и организационных основ, технических средств, правил и норм, необходимых для достижения единства и требуемой точности измерении. Основной тенденцией в развитии метрологического обеспечения является переход от существовавшей ранее сравнительно узкой задачи обеспечения единства и требуемой точности измерений к принципиально новой задаче обеспечения качества измерений. ž Качество измерений понятие более широкое, чем точность измерений. Оно характеризует совокупность свойств СИ, обеспечивающих получение в установленный срок результатов измерений с требуемыми точностью (размером допускаемых погрешностей), достоверностью, правильностью, сходимостью и воспроизводимостью. ž Понятие "метрологическое обеспечение" применяется, как правило, по отношению к измерениям (испытанию, контролю) в целом. В то же время допускают использование термина "метрологическое обеспечение технологического процесса (производства, организации)", подразумевая при этом МО измерений (испытаний или контроля) в данном процессе, производстве, организации. Цели метрологического обеспечения: ž повышение качества продукции; ž оптимизация управления производством; ž обеспечение взаимозаменяемости деталей, узлов и агрегатов; ž повышение эффективности научно-методологических работ, экспериментов и испытаний; ž оптимизация системы учета; ž повышение эффективности мероприятий по профилактике, диагностике и лечению болезней; ž оптимизация системы нормирования и контроля условий труда и быта людей; ž улучшение качества охраны окружающей среды; ž оптимизация системы оценки природных ресурсов; ž повышение уровня автоматизации управления транспортом и безопасности движения; ž обеспечение высокого качества и надежности связи.

Деятельность по стандартизации и сертификации в РФ осуществляется на основании законов «О стандартизации», «О сертификации продукции и услуг», «О защите прав потребителей», «О техническом регулировании» и нескольких десятков актов отраслевых министерств и ведомств. Законом о защите прав потребителей определяется стандартизация и сертификация продукции, утверждаются основные положения системы стандартизации и сертификации, а также формулируются права потребителей:

Право на соответствие качества приобретаемой продукции требованиям стандартов.

Право на безопасность продукции для жизни и здоровья людей.

Право на возмещение ущерба, если качество товара не соответствует требованиям стандартизации и сертификации, указанным в ГОСТ.

Стандартизация и сертификация помимо закона о защите прав потребителей детализируется нормативными актами правительства, министерств и ведомств. Все законодательные акты, действующие на территории России, приведены в соответствие с законом о защите прав потребителей. Для обеспечения безопасности продукции предусмотрена обязательная стандартизация и сертификация некоторых видов товара. Обязательная сертификация и стандартизация была впервые введена законом о защите прав потребителей. Стандартизация и сертификация подтверждает соответствие качества продукции требованиям ГОСТ.Контрольные функции метрологии, стандартизации и сертификации возложены на Госстандарт России, Госкомэкологию, Госсанэпиднадзор и Министерство природных ресурсов России. Функции аккредитации центров стандартизации и сертификации осуществляет Госстандарт России. В соответствии с законом о стандартизации и сертификации, в центрах стандартизации и метрологии проводится регистрация ТУ, разработка ГОСТ, государственная стандартизация качества продукции, унификация и стандартизация документов, актуализация нормативной базы и согласование ТУ. Помимо этого центр стандартизации и сертификации оказывает услуги по метрологии и стандартизации следующих видов:

Аккредитация в Системе ГОСТ Р.

Поверка средств измерений.

Аттестация рабочих мест.

Аккредитация метрологических служб.

Метрологическое обеспечение.

Метрологическая экспертиза.

Ремонт средств измерений.

Поверка средств измерений.

Метрология, сертификация и стандартизация регламентируются законом о техническом регулировании, утверждающем порядок аккредитации центров по метрологии, стандартизации и сертификации. В рамках метрологии центр стандартизации и сертификации может проводить измерения и поверку приборов по следующему перечню:

Измерение массы.

Измерение давления.

Электрические измерения.

Измерение силы и твердости.

Физико-химические измерения.

Измерения времени и частоты.

Измерения акустических величин.

Измерения ионизирующих величин.

Измерения геометрических величин.

Измерения радиотехнических величин.

Температурные и теплофизические измерения.

Измерения расхода и количества жидкости и газов.

Стандартизация и сертификация строительной продукции проводятся Росстроем России (Госстрой РФ). Росстрой РФ выполняет работы по стандартизации и сертификации в области строительства, аккредитует строительные лаборатории и органы по сертификации строительной продукции, разрабатывает методики испытаний, проводит согласование и регистрацию ТУ. |

Скачать 231.93 Kb.

Скачать 231.93 Kb.