отчёт по практике. Отчёт по практике Логачев. 1 Ознакомление с предприятием. 1 Характеристика предприятия

Скачать 110.71 Kb. Скачать 110.71 Kb.

|

|

1 Ознакомление с предприятием. 1.1 Характеристика предприятия. Автосервис «Пит-стоп» занимается техническим обслуживанием и ремонтом автотранспортных средств. Он расположен по адресу: г. Смоленск, ул. Индустриальная, 2а. Город, в котором находится автосервис, расположен в западной части России и имеет умеренно-континентальный климат со сравнительно тёплым летом и умеренно холодной зимой. Автосервис имеет штат профессиональных специалистов, современное оборудование, а также собственный магазин-склад автозапчастей, шин и дисков, расходных материалов и комплектующих. Услуги предоставляемые автосервисом: Диагностика автомобиля; Слесарный ремонт автомобилей; Установка дополнительного оборудования; Ремонт автоэлектрики; Ремонт двигателей; Шиномонтаж; Масла и фильтры; Развал-схождение; Автомойка; Техническое обслуживание и текущий ремонт автомобиля; Капитальный ремонт автомобиля; Кузовной ремонт; Магазин-склад автозапчастей; Эвакуатор; 1.2. Характеристика парка автомобилей.

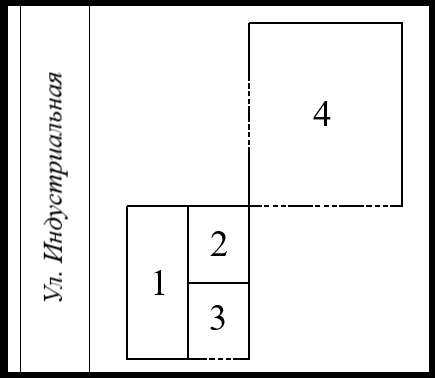

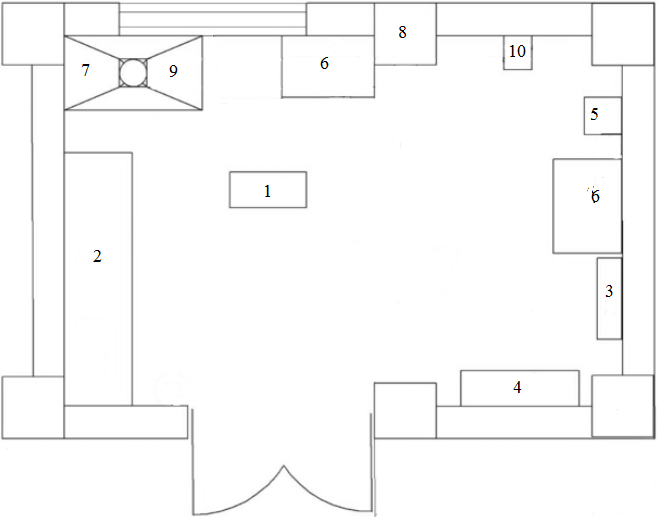

1.3 Характеристика производственно-технической базы и схема генерального плана предприятия.  Магазин-склад автозапчастей Клиентская зона Шиномонтаж Ремонтная зона 1.3 Характеристика производственно-технической базы и схема генерального плана предприятия 1.4 Характеристика производственных подразделений и схема производственного корпуса.  Магазин-склад автозапчастей Клиентская зона Шиномонтажный участок Ремонтная зона Автомойка Зона развал-схождения Зона кузовного ремонта Участок двигателей Участок автоэлектрики 1.4 Характеристика производственных подразделений и схема производственного корпуса.  Стенд для разборки ДВС Стенд для сборки ДВС Пресс с ручным приводом Инструментальный шкаф Ларь для ветоши Верстак слесарный Ванна моечная Консоль поворотная Приточно-вытяжная вентиляция Ящик с песком 1.5 Характеристика производственного подразделения. На участке двигателей выполняют такие работы как - смазку и замену масел двигателя , замену устаревших деталей , подшипников, коленчатых валов, а также приготовление запасных частей для машин уходящих в дальний рейс. Ремонтируют части двигателя на специальном оборудовании в специально отведенном помещении, где заменяют масло и неисправные детали. Также а участке производят проверку и ремонт агрегатов, неисправность которых не могла быть устранена на постах ТР после очистки от пыли и грязи, осмотра и испытания на специальных установках; подлежащие ремонту агрегаты и приборы разбирают на узлы и детали, промывают и просушивают, дефектуют и в зависимости от технического состояния заменяют или ремонтируют, а также проверяют на соответствующем контрольном стенде. Участок оборудован всем необходимым инструментом, приборами для проведения работ в условиях безопасности. 1.6 Описание работ, производимых на участке практики. Во время прохождения практики я выполнял разные задачи на разных участках, но в основном я находился на шиномонтажном участке, поэтому буду описывать работы связанные с ним. Вот некоторые из них: Демонтаж шины с диска. Для того чтобы снять шину с диска, надо выполнить следующие действия: - отжать шину от диска, - закрепить колесо на монтажном столе станка, - установить рабочую головку на закраину диска, - снять шину с диска. Рассмотрим каждое из этих действий в отдельности и проблемы, которые при этом могут возникнуть, а также пути их решения. 1. Отжим борта шины от диска. Предварительно из шины выпускается воздух (для этого просто вывинчивается нипель). Для отжима используется отжимной рычаг - «лопата». Колесо ставится вертикально между станиной и находящейся в крайнем правом положении «лопатой». Монтажник прижимает «лопату» к борту шины и нажимает на соответствующую педаль станка. «Лопата» приводится в действие и давит на борт шины. При этом борт сходит с крайней части диска к центру. Затем колесо поворачивают другим бортом к «лопате» и отжимают второй борт. В результате отжатая шина свободно болтается на диске. 2. Зажим диска с отжатой шиной на монтажном столе станка. Для этого используется самоцентрирующийся 4-х кулачковый пневматический зажим, вмонтированный в стол станка. Диск может быть зажат снаружи или изнутри. В последнем случае на диске могут остаться заметные следы от кулачков. Зажим снаружи считается более надёжным. 3. Установка рабочей головки на закраину диска. Для того чтобы снять шину с диска или надеть её на диск, необходимо сначала установить рабочую головку станка на закраину диска таким образом, чтобы между головкой и закраиной диска был бы небольшой зазор 2-5 мм (чтобы не замять диск головкой при вращении стола). 4. Съем шины с диска (демонтаж). Для этого используется монтировка. Шиномонтажник опирается ею о рабочую головку, поддевает борт шины и надевает его на головку. Затем нажимает на соответствующую педаль, и рабочий стол начинает вращаться. Рабочая головка при этом поднимает борт шины над диском, и верхний борт шины постепенно сходит с диска. Для более лёгкого схода шины рекомендуется сначала смазать головку и снимаемый борт специальной монтажной пастой. Те же самые операции повторяются при съёме нижнего борта. Монтаж шины на диск. Для того чтобы надеть шину на диск, надо выполнить следующие действия: - закрепить диск на монтажном столе станка, - установить рабочую головку на закраину диска, - надеть шину на диск, - накачать шину до заданного давления. Установка диска на монтажном столе и рабочей головки на закраине диска были рассмотрены выше. Перед монтажом борта шины и поверхность головки смазывают специальной монтажной пастой для лучшего скольжения при посадке на диск. Перед установкой головки шину кладут сверху на диск так, чтобы головка прошла через её центральное отверстие. Затем шина определённым образом ориентируется относительно головки и диска, нажимается соответствующая педаль, монтажный стол вращается, и нижний борт шины надевается на диск. Верхний борт надевается таким же образом. Накачка шины до заданного давления. После монтажа бескамерная шина (а сейчас практически все шины бескамерные) довольно свободно болтается на диске. Если в таком состоянии попытаться её накачивать, то воздух будет просто уходить между диском и бортом шины. Для того чтобы шина начала накачиваться, надо, чтобы она «схватилась» за диск, т.е. борта шины плотно прилегли к диску и образовалось замкнутое пространство между шиной и диском, в которое будет накачиваться воздух. Для этого монтажник приподнимает шину так, чтобы её борта как можно лучше прилегали к диску, на сосок (из которого предварительно вывинчен нипель) надевается шланг от пистолета накачки, и подаётся давление. При подаче давления шина немного распирается изнутри, и её борта плотно прилегают к диску, после чего её можно накачивать до заданного давления. В процессе накачки борта шины «ползут» по диску от центра в сторону закраин в своё окончательное положение на закраинах диска. В конечном итоге шина устанавливается на диск. После монтажа шины на диск собранное колесо обязательно должно быть отбалансированно. Замена покрышек. Для того чтобы заменить покрышку, надо выполнить следующие действия: - произвести демонтаж шины с диска, - заменить покрышку, - произвести монтаж шины на диск, - накачать шину до заданного давления. Балансировка колёс. Для начала колесо нужно правильно установить на вал балансировочного станка. Производители балансировочных станков рекомендуют устанавливать конус изнутри и быстрозажимную гайку снаружи. Визуально проверяем наличие старых балансировочных грузиков на колесе и удаляем их. После этого требуется задать параметры колеса. В автоматических балансировочных станках параметры колеса определяются автоматически, а на полуавтоматических станках параметры колеса нужно вводить вручную. После ввода параметров колеса, нажимаем кнопку «Страт». После остановки колеса, устанавливаем балансировочные грузики. В зависимости от типа колеса наклеиваем их или набиваем. На литые диски грузики наклеивают, а на штампованные набивают. Грузики клеятся в места указанные станком. Всегда это места с наибольшим дисбалансом. Место набивания грузика располагается на 12 часов, т.е. представляем колесо в виде циферблата часов и место расположения значения 12 и является местом закрепления балансировочного груза. Запускаем повторное измерение. После этого, как правило, значения на экране должны быть 0. На этом балансировка окончена. Выводы и предложения по совершенствованию работы на предприятии. Проведя анализ работы автосервиса «Пит-стоп» можно сделать вывод, что рабочий процесс организован на высоком уровне, сервис предоставляет широкий спектр услуг, специалисты сервиса выполняют свою работу качественно. Тем не менее, руководителю сервиса можно принять ряд мер, которые, по моему мнению, помогут повысить эффективность работы сервиса. Производство может быть остановлено, если того требует качество. Необходимо использовать визуальный контроль для того, чтобы ни одна проблема не осталась незамеченной. Штат предприятия должен состоять из специалистов, которые досконально знают своё дело, исповедуют философию компании и не пренебрегают интересами автосервиса и заказчика в пользу своих личных интересов. Необходимо принимать личное участие в спорных либо конфликтных ситуациях, как с клиентом, так и внутри коллектива, для того, чтобы дать им объективную оценку. Для эффективной работы предприятия необходим постоянный личный контроль руководства. Только в этом случае качество предоставляемых услуг и выполняемых работ будет оставаться на высоком уровне, дисциплина будет соблюдаться сотрудниками. Считаю, что внедрение указанных выше мер поможет повысить эффективность производительности труда, качества предоставляемых услуг и выполняемых работ, а также увеличит клиентскую базу сервиса. Заключение В ходе освоения программы производственной практики профессионального модуля ПМ 04 «Выполнение работ по профессии «Слесарь по ремонту и обслуживанию автомобилей» получил практический опыт по обслуживанию и текущему ремонту автомобилей, а также по выполнению специальных работе на специализированных рабочих местах. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||