Семестровая. 1. Ознакомление с технологическим процессом эмульсирование

Скачать 2.15 Mb. Скачать 2.15 Mb.

|

|

1.Ознакомление с технологическим процессом эмульсирование После снования основу подвергают специальной обработке: шлихтованию или эмульсированию. Нити основы покрывают клеящей суспензией —эмульсией, которая приклеивает отдельные выступающие волокна к стволу нити и проникает между волокнами. Целями эмульсирования являются: увеличение износостойкости основных нитей путем покрытия их пленкой, стойкой к истиранию и разрушающим деформациям, для уменьшения обрывности пряжи в ткачестве; устранение ворсистости нитей путем приклеивания наружных волокон к стволу пряжи и снятия статических зарядов (электризации) с химических волокон, входящих в состав полушерстяных нитей; создание паковки, необходимой для ткачества, с определенным натяжением и плотностью намотки нитей основы. От процесса шлихтования — проклеивания нитей с последующим их высушиванием при высокой температуре — эмульсирование отличается тем, что оно осуществляется при обычной температуре и не требует сушильного устройства. Поэтому при эмульсировании пряжа имеет большую относительную влажность (до 20 — 30 %), что увеличивает эластичность эмульсионной пленки и сохраняет упругие удлинения пряжи. Эмульсирование придает поверхности пряжи повышенную гладкость, но упрочнение структуры и укрепление связи между периферийными волокнами эмульсированных нитей не такие высокие, как у шлихтованных нитей. Поэтому эмульсирование применяют для шерстяной аппаратной пряжи любой линейной плотности и крученой гребенной пряжи: в первом случае, чтобы сохранить теплозащитные свойства при отделке тканей, во втором, чтобы повысить - технико-экономические показатели обработки пряжи при сохранении ее физических свойств в ткачестве. Шлихтование и эмульсирование значительно изменяют свойства пряжи. Склеивание отдельных волокон повышает на 20— 25 % при шлихтовании и на 4 — 5 % при эмульсировании ее разрывную нагрузку. Жесткость пряжи значительно больше повышается при шлихтовании, что уменьшает разрывное удлинение пряжи на 10 — 15,%. При эмульсировании разрывное удлинение, наоборот, увеличивается на 20 — 30% для чистошерстяной и на 10 — 15 % для полушерстяной пряжи, что снижает вытяжку основ в 2 — 3 раза по сравнению со шлихтованными основами. Кроме того, эмульсирование с антистатическими препаратами гребенной крученой пряжи, содержащей химические нити, позволяет снизить плотность электрических зарядов (до ЗХ 10-12 Кл/м2 ). Поэтому к обоим процессам предъявляют определенные требования: -химический состав эмульсии должен обеспечивать образование однородной и одинаковой толщины пленки на поверхности пряжи; -эти процессы не должны изменять физико-механических свойств пряжи сверх нормативно-допустимых показателей; -натяжение основы по мере навивания на навой должно быть постоянным и одинаковым для всех нитей; -плотность намотки нитей по ширине навоя должна быть равномерной, форма намотки — цилиндрической. 2. Определение основных параметров исследуемого процесса Установка и поддержание параметров эмульсирования подчинены необходимости получения ошлихтованных основ высокого качества. Параметры эмульсирования выбираются в зависимости от рода волокна, линейной плотности и структуры нитей, строения и назначения ткани, состава эмульсиии типа ткацкого станка. К основным параметрам эмульсирования относятся: 1. скорость эмульсирования; 2. давление отжимных валов; 3. натяжение основы по зонам эмульсирования машины; 4. температурный режим нанесения эмульсии и сушки. От этих параметров в свою очередь зависит приклей и концентрация эмульсирования, вытяжка и влажность эмульсированных основных нитей. Линейная скорость эмульсирования. Она зависит от испарительной способности сушильного аппарата, отжима эмульсии, линейной плотности и числа нитей в основе и степени отжима. Линейная скорость эмульсирования (м/мин) может быть определена по формуле:

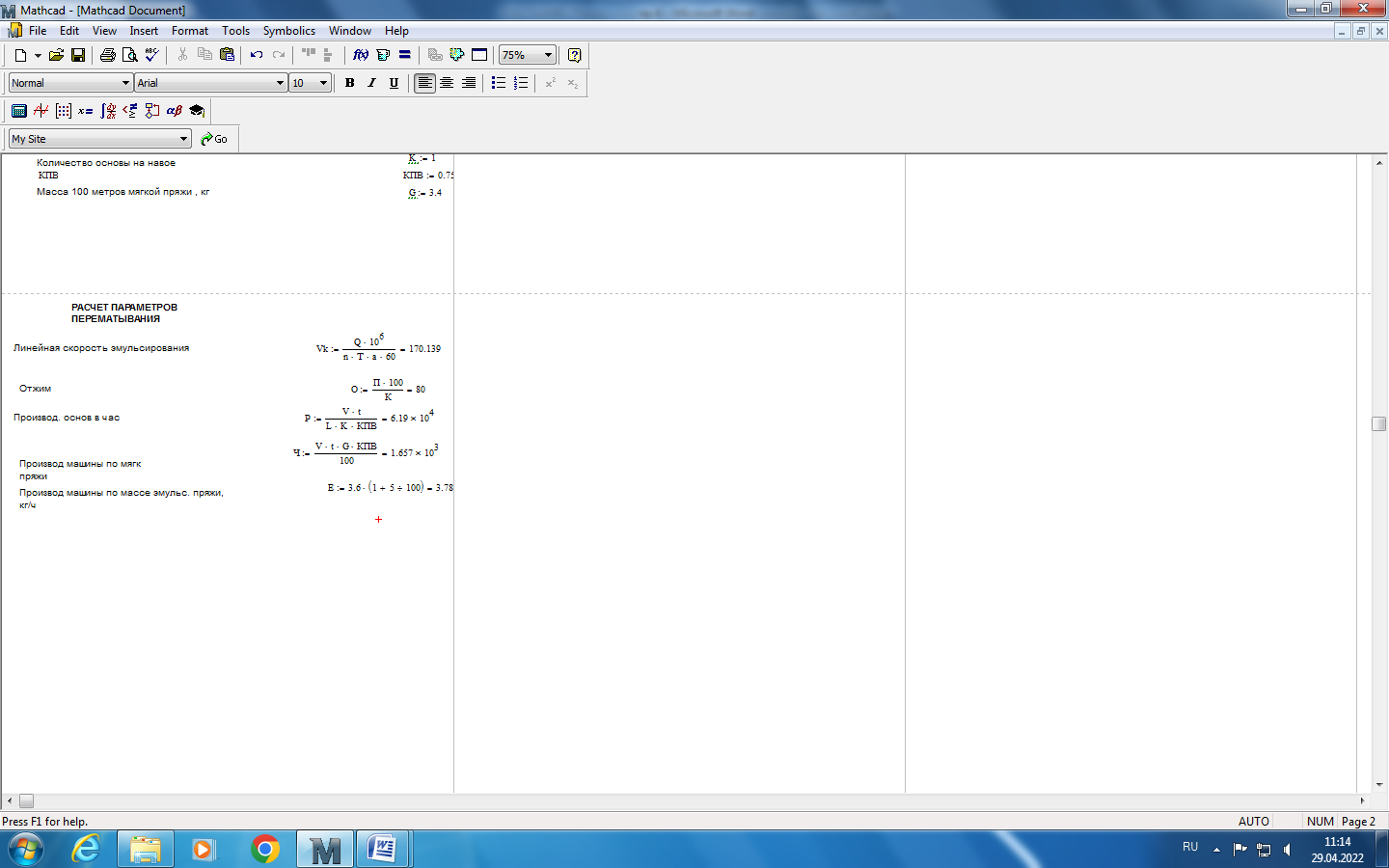

где Q – испарительная способность сушильного аппарата эмульсионной машины, кг/ч (принимается из технической характеристики машины). nо – число нитей в основе; То – линейная плотность основной пряжи, текс; а – коэффициент, характеризующий долю испаряемой влаги в массе основы (диапазон варьирования коэффициента (0,9 – 1,4)

где W1 – влажность основы после отжима отжимными валами, зависящая от конструкции механизма и вида волокна; W2 – влажность основы после высушивания в сушильном аппарате, зависящая от вида волокна и линейной плотности нитей. Температура эмульсии в клеевой ванне – один из факторов, определяющих структуру приклея. Повышение температуры эмульсии до определенного предела улучшает структуру приклея, увеличивает прочность связи клеевой пленки с пряжей благодаря лучшему смачиванию пряжи шлихтой и снижению вязкости эмульсии, а, следовательно, влияет на количество и характер проникновения эмульсии в пряжу. Величина температуры эмульсии в клеевой ванне, при которой ведётся эмульсирование, определяется типом эмульсии, сырьевым составом и толщиной пряжи. Основное значение температуры в ванне заключается в придании эмульсии определенной вязкости (в пределах 1,8 – 2,6 единиц относительной вязкости). При высокой температуре жидкая эмульсия пропитывает пряжу и лучше связывает свободные волокна, при низкой температуре густая эмульсия оседает на поверхности пряжи, почти не проникая внутрь. С повышением температуры эмульсирования с 60 градусов до 90 улучшаются технологические свойства хлопчатобумажной пряжи: увеличивается стойкость к истиранию в среднем на 29%, выносливость – на 28%, обрывность основной пряжи на станках снижается на 16%. Влажность эмульсированной основы оказывает существенное влияние на уровень обрывности основных нитей в ткачестве. Увеличение влажности до определенных пределов способствует сохранению удлинения и уменьшению обрывности пряжи на ткацком станке. При излишней влажности нити эмульсированной основы слипаются между собой, а при недостаточной – становятся ломкими и неэластичными, покрывающая нить пленка из эмульсии быстро разрушается. Обычно на фабриках эмульсировання основа выпускается с влажностью в пределах 5 – 9%. Отжим является одним из главных факторов, определяющих результаты эмульсирования. Степень отжима принято характеризовать количеством эмульсии, уносимой пряжей. Между степенью отжима, величиной концентрации эмульсии и приклеем существует строгая зависимость, %:

где O – степень отжима; Пи – истинный приклей; К – концентрация эмульсии. Эта зависимость имеет большое значение при выборе требуемого режима эмульсирования. Зная степень отжима, можно расчетным путем установить необходимую концентрацию эмульсии в клеевой ванне для получения любой заданной величины приклея. Вытяжка пряжи после эмульсирования увеличивает длину основы. Чтобы сохранить целостность нити и не уменьшить удлинение пряжи, следует поддерживать вытяжку пряжи не выше допустимых размеров: при эмульсировании — до 1 %. Вытяжку определяют несколькими способами: расчетным путем, с помощью отметок на нитях основы, по показаниям счетчиков и приборами. где В производстве и научных исследованиях используется метод меток для определения вытяжки. Заключается он в том, что на определенном расстоянии на мягкую основу наносят цветные метки (нитками, краской), а затем замеряют это расстояние в передней части машины (обычно перед гребенкой). Расчетом определяют вытяжку. Производительность перегонно-эмульсирующей машины можно рассчитать по нескольким формулам: 1. производительность, основ в час

2. производительность машины по мягкой пряже

где Gм – масса 100 метров мягкой пряжи при кондиционной влажности, кг. 3. производительность машины по массе эмульсированной пряжи, кг/ч:

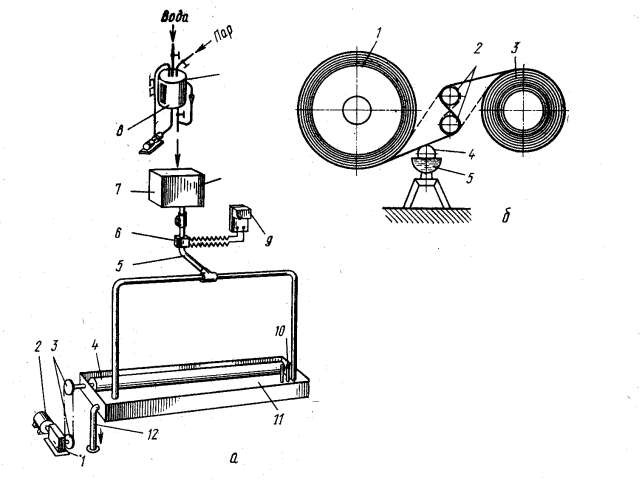

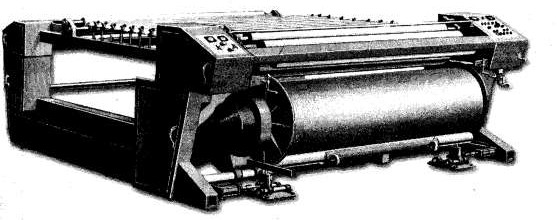

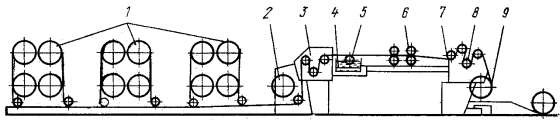

Кпв машины зависит от технического состояния машины, ее испарительной способности, качества шлихты и основы, навитой на сновальный валик. На Кпв оказывает влияние плотность и длина основы в партии, т.к. наиболее длительные простои происходят при заправке новой партии основы, прокладке цен, смене навоев. Чем больше размер паковок, тем выше Кпв. Рецепт и способ приготовления эмульсии. Эмульсирование основ из капроновых и лавсановых комплексных нитей осуществляют препаратом ОС-20.Количество препарата 2-5 кг ( в зависимости от плотности основ) из 100 л общей массы. Препарат ОС-20 закладывают в бачок, погружают в кипящую воду и держат в ней до полного растворения препарата. Растворяющийся препарат выливают в бачок с горячей водой и тщательно перемешивают. Температура в бачке должна быть 80-90. 3.Краткая характеристика оборудования В шерстяной отрасли текстильной промышленности эмульсирование осуществляют тремя способами: непосредственно на сновальных ленточных машинах в период перевивания основы с барабана на ткацкий навой, на специализированных перегонно-эмульсирующих машинах МПЭ-180 и МПЭ-230 и на шлихтовальных машинах при исключении операции сушки (холодное шлихтование).  Рассмотрим устройство и работу эмульсирующей установки, приспособленной к ленточным сновальным машинам СЛ-250-Ш1, СЛ-250- Ш2 и «Текстима» мод. 4120 К (рис. 1). Рассмотрим устройство и работу эмульсирующей установки, приспособленной к ленточным сновальным машинам СЛ-250-Ш1, СЛ-250- Ш2 и «Текстима» мод. 4120 К (рис. 1).Рис. 1 - Эмульсирующая установка к ленточным сновальным машинам: а–устройстводляприготовленияэмульсии; б–схематехнологииэмульсирования Оборудование для приготовления эмульсии состоит из трех баков. Два бака 8 (рис. 1,a) служат для приготовления раствора антисептика и эмульсии и оборудованы механическими мешалками, приводимыми в движение от электродвигателя. Готовая эмульсия самотеком поступает в третий, распределительный, бак 7, из которого она по трубопроводу 5 подается в эмульсионный резервуар 11. В последнем уровень эмульсии автоматически поддерживается постоянным. По мере расхода и снижения уровня датчиком 10 ПР-1 электрический сигнал передается в регулятор 9, который исполнительным органом открывает кран 6 на трубопроводе 5. Эмульсионный резервуар 5 (рис. 1,б) вместимостью 15— 20 л расположен между сновальным барабаном 1 и направляющими валами 2. Нити основы, сматываясь со сновального барабана, касаются эмульсирующего валика 4, вращающегося в противоположную от движения основы сторонуот электродвигателя 2 (см. рис. 1,a) через редуктор 1 и звездочки 3.Пряжа с нанесенной на ее поверхность эмульсией далее проходит направляющие валы и навивается на ткацкий навой 8 (см. рис. 1,б). Через трубопровод 12 осуществляется слив отработанной эмульсии в канализацию. Количество эмульсии, наносимой на нити основы, зависит от частоты вращения эмульсирующего валика, которую можно устанавливать с помощью сменных звездочек 3 и изменять от 9до 23м/мин. При использовании эмульсирующей установки изменяется схема заправки нитей основы при перевивании. На рис. 1,б пунктирной линией показана обычная заправка нитей через направляющие валы 2, а сплошной линией — измененная заправка нитей. Перегонно-эмульсирующие машины МПЭ-180 и МПЭ-230 предназначены как для эмульсирования шерстяной пряжи подогретой эмульсией, так и для формирования ткацкого навоя без эмульсирования (перегонка нитей основы со сновальных валов). Машины имеют одинаковое устройство и отличаются только рабочей шириной.  Рис. 2 - Общий вид машины МПЭ–180  Рис. 3- Технологическая схема перегонно-эмульсирующей машины На рис. 3 показана технологическая схема перегонно-эмульсирующей машины. Основа со сновальных валов 1 или ткацкого навоя 2 сматывается тянульным валом 8 и огибает эмульсирующий валик, расположенный в эмульсионном резервуаре 4 с эмульсией. Резервуар, изготовленный из нержавеющейстали,имеетдвойноедно.Вмеждонноепространствовставлен змеевик глухого пара и залит глицерин для уменьшения теплопроводности резервуара. Подогрев эмульсии осуществляется насыщенным паром, подаваемым в змеевик. Автоматическое поддержание параметров температуры и уровня производится электронным регулятором РТЭ в комплекте с платиновым термометром сопротивления 1 ТСП. Температура эмульсии в резервуаре устанавливается от 25 до 500 С. Для промывки резервуара при смене эмульсии в трубопроводе, подводящем эмульсию, через вентиль сделан подвод горячей воды. Тянульный вал 8 имеет резиновое покрытие и получает движение от привода машины посредством цепной передачи. В контакте с тянульным валом находится мерильный ролик, от которого с помощью зубчатыхпередач получает движение датчик указателя вытяжки основы. Эмульсирующий вал 5, . изготовленный из нержавеющей стали, приводится в движение от тянульного вала через цепные передачи и пару сменных шестерен. Путем изменения их передаточного отношения (12 ступеней) изменяется окружная скорость эмульсирующего валика VЭ, по отношению к тянульному VТ, и, следовательно, влажность основы. Для гребенной пряжи рекомендуется поддерживать скорость тянульного вала VТ=60 м/мин, а эмульсирующего VЭ = 18 м/мин (для ч/ш пряжи) и VЭ=12 м/мин (для п/ш пряжи). Для аппаратной пряжи соответственно: VТ =50.м/мин и VЭ = 13,5 и 15 м/мин. Относительная влажность эмульсированной пряжи при этом должна составлять для ч/ш пряжи 22±3 %, а для п/ш — 18±3 %. Нити основы с нанесенной эмульсией затем разделяются ценовыми прутками 6 и рядком 7 и после прохождения выпускного вала 8 наматываются на ткацкий навой 9. Скорость движения основы на рабочем ходу от 16 до 80 м/мин, а на тихом — 4 м/мин. Натяжение основы на участке выпускной вал- ткацкий навой регулируется с 'помощью электромагнитной муфты скольжения в приводе машины, на участке между тянульным и выпускным валами— с помощью уравнительного механизма, а на участке от сновальных валов до тянульного вала — за счет силы торможения сновальных валов. Таблица 2. Технологические параметры перегонно-эмульсирующих машин

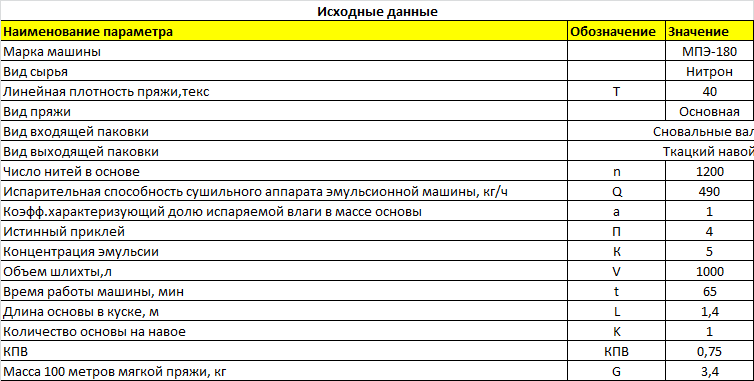

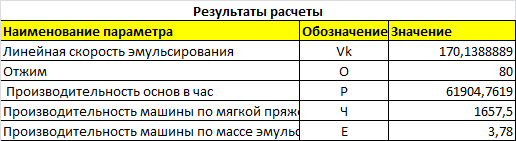

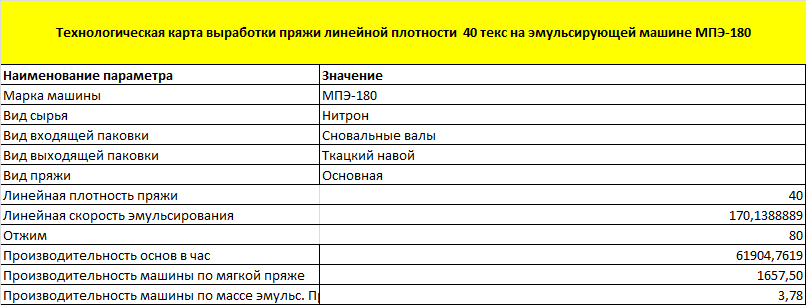

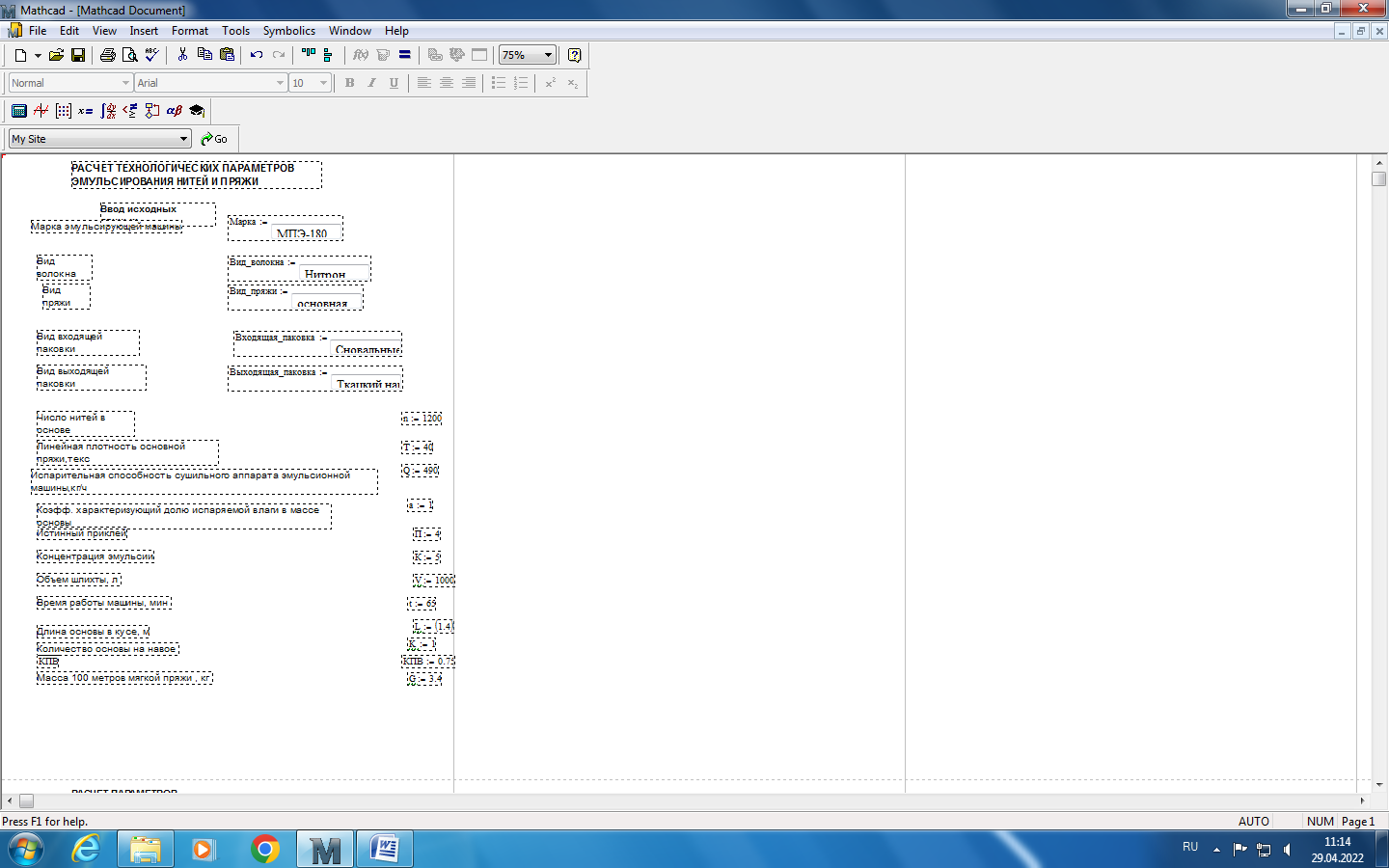

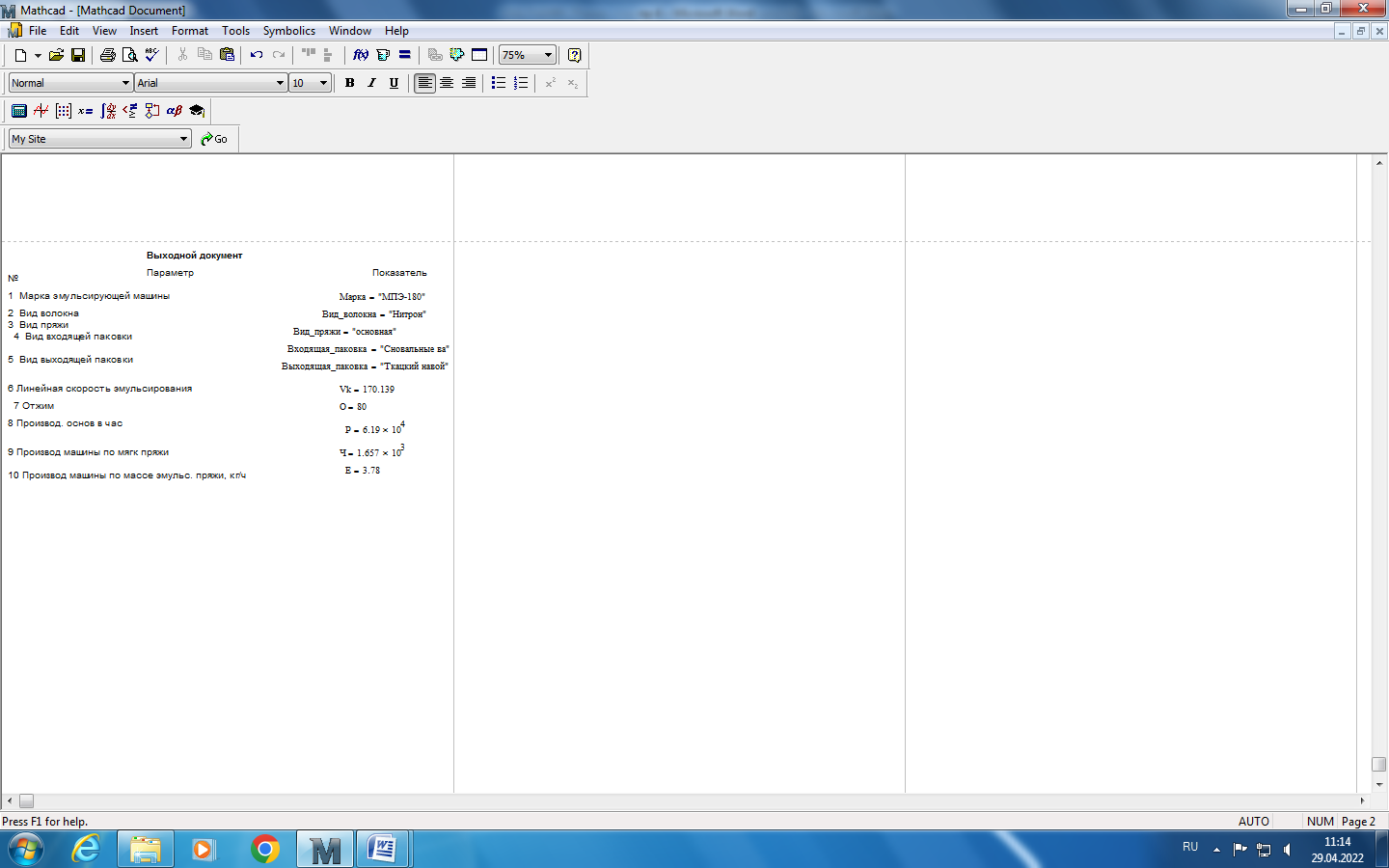

4. Автоматизация расчета технологических параметров заданного технологического процесса в MSExcel По вышеприведенным формулам составлена программа в MSExcel, результаты расчетов программы приведены ниже.  Рис. 4 –исходные данные для расчета в MSExcel  Рис. 5- результаты расчета в MSExcel  Рис. 6- выходной документ расчетов в MSExcel 5. Автоматизация расчета технологических параметров заданного технологического процесса в MathCAD По вышеприведенным формулам была сделана программа в MathCAD, результаты расчетов программы приведены ниже.  Рис. 7 – исходные данные для расчёта в MathCAD  Рис. 8- расчет параметров эмульсирования в MathCAD  Рис. 9- выходной документ расчетов в MathCAD 6. Результаты поиска в сети Интернет по заданной теме Изучая ссылки в разных разделах ,мы нашли: 1. В разделе «Фабрики» нашли информацию, что нитрон желтого цвета стоит 295 000 руб. за 1000 пог.м. TextileMarket https://textilemarket.ru/ 2. В разделе «Журналы» нашли книгу А.Б.Пакшвера, в которой описывается технология производства нитрона. Пакшвер, А.Б. Химия и технология производства волокна нитрон / А.Б. Пакшвер, Б.Э. Геллер. - М.: Госхимиздат, 1960. https://www.dissercat.com/content/nauchnye-i-tekhnologicheskie-osnovy-polucheniya-metakrilovykh-monomerov-i-polialkilmetakrila 3.В разделе «Оборудование» нашли информацию, касающуюся совершенствованию классического процесса эмульсирования: Современные методы приготовления шлихты https://textarchive.ru/c-2445487-p5.html Трудно предположить, что в ближайшие годы произойдет резкий переход от использования обычных эмульсирующих машин к новым способам эмульсирования. Основное внимание все также будет обращаться на постоянное повышение эффективности традиционных машин путем усовершенствования отдельных узлов и секций. При варке эмульсии все большее распространение находят автоматические устройства, которые должны поддерживать на заданном уровне вязкость, а также вести контроль и запись всего хода процесса варки. Современные шлихтовальные ванны оснащают регулятором температуры эмульсии, регулятором и указателем уровня эмульсии, регулируемым отжимным механизмом с указанием интенсивности отжима, измерителем и регулятором вязкости эмульсии, рефрактометром, позволяющим контролировать концентрацию эмульсии. На современных высокоскоростных машинах применяют отжимные валы с резиновым или синтетическим покрытием. Сушильные установки современных эмульсирующих машин обладают большой мощностью, поэтому площадь, которую они занимают, не велика. Покрытие сушильных барабанов тефлоном препятствует прилипанию влажной основы к сушильным барабанам. Наматывающая часть эмульсирующих машин снабжается различными устройствами, в частности автоматическим регулятором натяжения нитей, а эластичное покрытие выпускного вала обеспечивает наматывание нитей без проскальзывания. Скорость наматывания автоматически регулируется в зависимости от влажности пряжи, что исключает пересушивание основ. Контроль технологических параметров процесса в клеевых ваннах ряда зарубежных фирм, например «Зуккер-Мюллер» (Германия), производится специальными индикаторами-вискозиметрами, способствующими постоянной вязкости эмульсии. Фирма «Целл» (Германия) выпускает клеильные аппараты моделей AL, KL, LL, предназначенные для эмульсирования различной пряжи. Клеевые ванны аппаратов двухсменные с косвенным обогревом. Давление отжимных валов регулируется от 0 до 9,8 кH с помощью пневматического устройства, причем регулировка осуществляется в зависимости от скорости машин. В настоящее время ряд фирм занимается созданием универсальных шлихтовальных ванн, которые могут устанавливаться на барабанах и камерных эмульсионных машинах. Ванны предназначены для эмульсирования различных нитей: текстурированных, крученых, некрученых из натуральных и химических волокон и их смесей. Универсальность шлихтовальной ванны состоит не только в эмульсировании различных нитей, но и в возможности изменения технологической схемы заправки нитей, проходящих через ванну. 7. Создание презентации по заданной теме На основе вышеуказанных данных была составлена презентация с различными элементами анимации. Основные слайды презентации представлены ниже.  Рис. 10- 2 слайд презентации  Рис. 11- 3 слайд презентации  Рис. 12- 4 слайд презентации  Рис. 13- 5 слайд презентации  Рис. 14- 6 слайд презентации  Рис. 15- 7 слайд презентации  Рис. 16- 8 слайд презентации Список используемой литературы 1.Назарова М.В., Романов В.Ю.. Лабораторный практикум по технологии подготовки нитей к ткачеству. Часть I и II: Учеб.пособие/ ВолгГТУ, Волгоград, 2006. 2.Компьютерные технологии : учеб. пособие / Поливанов, А.А., Беришева, Е.Д., Кухарева, Л. И. - Волгоград : ИУНЛ ВолгГТУ , 2012 . - 100 с. 3.Осваиваем Mathcad (первокурсникам, заочникам и не только...) : учеб. пособие / Крушель, Е. Г. , Панфилов, А. Э. . - Волгоград : РПК "Политехник" , 2006 . - 180 с. 4.Защита информации: защита информации в MicrosoftWord и MicrosoftExcel / сост. А. Э . Панфилов, О. В. Степанченко . - Волгоград : ИУНЛ ВолгГТУ , 2012 . - 22 с. 5.Оператор ЭВМ : учеб. пособие / Горина, Т. Г. ,. - М. : ФОРУМ , 2011 . - 160 с 6.MicrosoftExcel. От основ к задачам обработки и представления данных : учеб. пособие / Степанченко, И. В. , . - Волгоград : РПК "Политехник" , 2003. - 152 с. 7.TextileMarket https://textilemarket.ru/ 8. Научные и технологически основы https://www.dissercat.com/content/nauchnye-i-tekhnologicheskie-osnovy-polucheniya-metakrilovykh-monomerov-i-polialkilmetakrila 9.Современные методы приготовления шлихты https://textarchive.ru/c-2445487-p5.html |