реферат уловители. реферат улавители. 1 Применение систем улавливания легких фракций 1 Адсорбционные и абсорбционные системы улф

Скачать 165.5 Kb. Скачать 165.5 Kb.

|

|

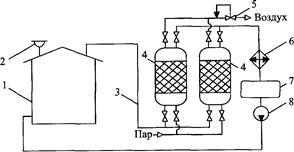

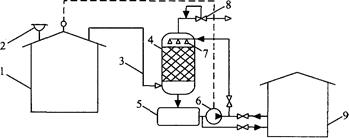

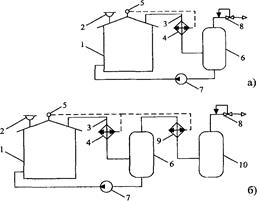

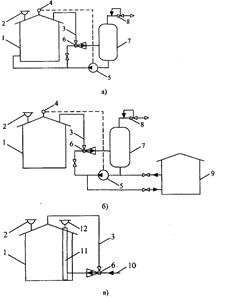

Содержание Введение 1 Применение систем улавливания легких фракций 1.1 Адсорбционные и абсорбционные системы УЛФ 1.2 Конденсационные системы УЛФ 1.3 Компрессионные системы УЛФ 1.4 Комбинированные системы УЛФ Вывод Список использованных источников Введение Одним из основных средств улучшения экономических показателей производства является максимальное использование имеющихся резервов (например, сокращение потерь нефти и нефтепродуктов на промыслах, на нефтеперерабатывающих заводах, при транспортировке, на нефтебазах и в процессе потребления). Потери легких фракций бензина приводят к ухудшению товарных качеств, понижению октанового числа, повышению температуры кипения, а иногда и к переводу нефтепродукта в более низкие сорта. Из общей суммы годовых потерь потери от испарения нефтепродуктов на нефтебазах и при транспортировке составляют примерно 4,5%. Потери от утечек составляют наибольшую часть и могут быть полностью ликвидированы за счёт повышения общей культуры производства и проведения общеизвестных, обязательных организационно-технических и профилактических мер. Потери нефти и нефтепродуктов, имеющие место при их транспортировке, хранении, приеме и отпуске, условно можно разделить на естественные, эксплуатационные и аварийные. Одним из основных источников естественной убыли нефтепродуктов являются их потери от испарения из резервуаров при больших и малых «дыханиях». «Большие дыхания» имеют место при операциях заполнения резервуаров. Эксплуатационные потери в отличие от естественной убыли могут быть полностью устранены. Аварийные потери возникают вследствие повреждения резервуаров, трубопроводов и оборудования в результате каких-либо непредвиденных ситуаций. Поскольку на всех объектах отрасли производится планомерная работа по предотвращению аварий, то вклад этого вида потерь в их общую величину относительно невелик. Независимо от вида потерь жидких углеводородов в конечном итоге они оказываются в атмосфере, что отрицательным образом сказывается на окружающей среде, и особенно на здоровье людей. Таким образом, сокращение всех видов потерь нефтепродуктов является актуальной задачей не только с экономической, но и, что не менее важно, с экологической точки зрения. В данной работе рассматриваются вопросы применения систем улавливания легких фракций для сокращения потерь нефтепродуктов от испарения из резервуаров. Сокращение потерь нефтепродуктов – одно из важнейших направлений ресурсосбережения. Применение систем улавливания легких фракций Системой улавливания легких фракций (УЛФ) называется совокупность технологического оборудования, обеспечивающего отбор и утилизацию легких фракций нефти и нефтепродуктов при повышении давления в газовом пространстве резервуаров до того, как произойдет их «выдох» в атмосферу. Под утилизацией в данном случае понимается либо накопление ПВС с целью последующего ее возврата в ГП резервуаров (поэтому простейшей системой УЛФ является ГУ С), либо отделение углеводородов от нее, либо реализация смеси потребителям. Несмотря на многообразие применяемых и заявленных в качестве изобретений конструкций систем УЛФ, их можно объединить в несколько групп, описание данных систем нами предельно упрощено, чтобы, с одной стороны, упростить восприятие, а с другой--уменьшить объем информации за счет объединения схем систем УЛФ, различающихся только второстепенными деталями. 1.1 Адсорбционные и абсорбционные системы УЛФ С 20-х годов известен углеадсорбционный метод улавливания углеводородов, нашедший применение для получения газового бензина из нефтяного газа. Процесс осуществляется по следующей схеме: 1) насыщение (адсорбция) угля углеводородами; 2) отгонка (десорбция) поглощенных фракций перегретым водяным паром; 3) сушка активированного угля нагретым до 120... 130 °С воздухом; 4) охлаждение холодным воздухом. Как показали исследования, наибольший отбор пропан-бутановой фракции из газовой смеси достигается при температуре угля 20...24 °С и его остаточной влажности 1...7 %. Однако содержание воздуха в газе снижает эффективность метода.  Рисунок 6 - Адсорбционная система УЛФ: 1 --резервуар с бензином; 2--дыхательный клапан; 3 -- газовая обвязка; 4 -- адсорбер; 5--регулятор давления типа «до себя»; 6 -- холодильник; 7--конденсатосборник; 8--насос для откачки конденсата В адсорбционной системе фирмы «Dow Chemical» роль адсорбента выполняет шариковая сополимерная насадка (рис. 6). Диаметр шариков около 2 мм, удельная площадь поверхности контакта 400 м2/г. Адсорбент обладает гидрофобными свойствами, и поэтому молекулы органических веществ прочно удерживаются на нем под действием вандер-ваальсовых сил. Теплота адсорбции невелика, поэтому регенерация насадки (десорбция органических веществ) осуществляется при ее продувке воздухом, нагретым острым паром. Для адсорбера характерны простота, надежность и безопасность работы. Предусмотрено регулирование температуры в двух точках в зависимости от режима работы аппарата. Средства автоматики размещены в отдельном герметизированном блоке и не зависят от сложной системы контроля и управления резервуаром. Размеры адсорбера зависят от объема ГП резервуара. При точном объеме закачки, равном 190 м3, они составляют: диаметр--1,2 м, высота -- 2,4 м. Масса адсорбера 907 кг, линейная скорость потока через насадку во время заполнения резервуара--0,35 м/мин, а во время опорожнения 0,17. Однако из-за низкой пропускной способности и необходимости дополнительных затрат на десорбцию адсорбционные системы улавливания паров нефтепродуктов не получили широкого применения на практике. Для извлечения паров бензина из смеси, вытесняемой в атмосферу при наливе цистерн, специалистами также предложен сорбционный метод с использованием в качестве адсорбента пористых полимеров. Установка сорбционной очистки рассчитана на улавливание углеводородов при расходе паровоздушной смеси, равном 1350 м3/ч. Ориентировочные характеристики сорбционной колонны таковы: Десорбция поглощенных углеводородов производится паром при давлении 0,3 МПа. Пары бензина и воды при температуре не менее 105 °С выводятся из адсорбера в холодильник, где происходит конденсация основной части водяных паров. После отделения капельной влаги в сепараторе паровая фаза снова конденсируется в холодильнике и повторно сепарируется. Рекуперированный бензин насосом откачивается в цистерну или резервуар с товарным бензином По данным авторов, достигаемая степень очистки паровоздушной смеси от углеводородов составляет 90 %. Однако для этого требуется достаточно сложное аппаратное оформление. Кроме того, необходимость периодического вывода колонны на регенерацию и охлаждение адсорбента обуславливает потребность в увеличении их числа сверх расчетного, по крайней мере, в 1,5 раза. Адсорбционная система УЛФ, разработанная фирмой «Hightron corporation» (США), отличается оригинальным способом регистрации адсорбента. Отключенный после насыщения адсорбента адсорбер подвергается вакуумированию с помощью вакуум-насоса. Отогнанная таким образом смесь газообразных углеводородов подается в адсорбер, где орошается бензином, отбираемым из резервуара. Фирма утверждает, что таким образом обеспечивается степень улавливания паров бензина равная 90...98 %, или около 2 л нефтепродукта из 1м3 ПВС. Наряду с адсорбционными получили распространение и абсорбционные системы УЛФ. Их принципиальная схема приведена на рисунке 7. Она включает резервуар с бензином 1, снабженный дыхательным клапаном 2, который посредством газовой обвязки 3 связан с абсорбером 4. При повышении давления в ГП резервуара паровоздушная смесь поступает в нижнюю часть абсорбера и движется вверх по каналам, образованным в нем специальными насадками (кольца Ришига и т. п.). Навстречу ПВС, сверху вниз, движется абсорбент-- низколетучий поглотитель (керосин, дизельное топливо и т. п.). Для этого абсорбент из емкости 5 забирается насосом 6 и распыляется через форсунки 7. На поверхности насадок образуется тонкая пленка абсорбента, которая поглощает углеводороды из ПВС. В абсорбере поддерживается противодавление с помощью регулятора давления 8 типа «до себя». Отработанный (насыщенный) абсорбент периодически сбрасывается в емкость 9 и проходит регенерацию (на рисунке не показана).  Рисунок 7 Абсорбционная система УЛФ: 1 --резервуар с бензином; 2--дыхательный клапан; 3-- газовая обвязка; 4--абсорбер; 5--емкость дата абсорбента; 6--насос; 7--форсунки; 8--регулятор давления типа «до себя»; 9--емкость для отработанного (насыщенного) абсорбента; 10--датчик давления Дыхательный клапан 2 здесь и далее играет роль предохранительного. Степень отбора углеводородов абсорбентом из ПВС (степень улавливания) зависит от соотношения расходов «жидкость-газ», а также линейной скорости фаз. При благоприятных условиях она составляет около 60%. Вместе с тем, чтобы насос 6 не работал непрерывно, абсорбционная система УЛФ оснащается датчиком 10, который подает сигнал включения насоса при избыточном давлении в ГП около 1000 Па, а впоследствии отключает его. Достаточно сложной и энергоемкой является система регенерации абсорбента. Все это ведет к удорожанию рассматриваемой системы. 1.2 Конденсационные системы УЛФ Принцип действия конденсационных систем основан на более высокой температуре конденсации паров углеводородов по сравнению с воздухом. К конденсационным порой ошибочно относят системы, в которых предлагается каким-либо образом охлаждать ПВС непосредственно в ГП резервуаров Но такие технические решения необходимо рассматривать как один из способов уменьшения температуры паровоздушной смеси (и, соответственно, уменьшения концентрации углеводородов в ней), наряду с применением отражательно-тепловой изоляции или водяного орошения резервуаров. В конденсационных системах УЛФ охлаждение ПВС осуществляется в одну или две ступени (рис. 8). При одноступенчатой конденсации ПВС из резервуара 1 по газовой обвязке 3 поступает в холодильник 4, который включается по сигналу датчика давления 5. Образующийся в результате охлаждения ПВС конденсат отделяется в емкости 6 и насосом 7 закачивается обратно в резервуар, а воздух со следами углеводородов сбрасывается в атмосферу через регулятор давления 8 типа «до себя».  Рисунок 8 - Конденсационные системы УЛФ: а -- одноступенчатая; б -- двухступенчатая; 1 -- резервуар с бензином; 2--дыхательный клапан; 3--газовая обвязка; 4,9--холодильники; 5--датчик давления; 6, 10--емкости; 7--насос; 8--регулятор давления типа «до себя» ЦНИЛ Госкомнефтепродукта РСФСР была разработана и испытана полупромышленная холодильная установка с поверхностным охладителем-конденсатором для конденсации паров бензина. Холодильная машина включает в себя аммиачный 2-цилиндровый компрессор, конденсатор, испаритель, насос для подачи хладагента, охладитель-конденсатор, емкость для сбора конденсата, насос для откачки конденсата. В качестве хладагента используется раствор хлористого кальция с температурой замерзания -35...-38 °С. Конденсация бензиновых паров из паровоздушной смеси осуществляется в поверхностном охладителе-конденсаторе за счет охлаждения паровоздушной смеси хладагентом, протекающим по оребренным трубкам. Выпадающий при охлаждении конденсат собирается в емкости и по мере накопления откачивается насосом в резервуар. В его состав входят в основном гексаны и часть пентанов и бутанов. По составу и свойствам получаемый конденсат соответствует газовому бензину с давлением насыщенных паров около 0,15 МПа. В ряде изобретений, по-существу, также предлагаются одноступенчатые конденсационные системы УЛФ, но конструктивно они оформлены иначе. Предлагается устанавливать теплообменное устройство непосредственно на кровле резервуара. Оно включает корпус 1, внутри которого имеется система вертикальных каналов 2, форсунки 3 для распыливания воды, а также клапан давления 4. Работа устройства основана на том, что клапан 4 срабатывает при давлении, на 10... 15 % меньшем, чем дыхательный клапан резервуара. Паровоздушная смесь проходит через вертикальные каналы, охлаждаемые за счет естественного перепада температуры между стенками корпуса и окружающим воздухом. При температуре окружающей среды выше 20 °С используется система принудительного охлаждения ПВС. Для этого по коллектору 5 к форсункам 3 подается вода, которая распыляется в направлении стенок устройства. Выпадающий из ПВС конденсат стекает вниз. Для повышения эффективности работы устройства автор конструкции предлагает разместить в нижней части некую насадку, материал которой при контакте с конденсатом набухает и образует развитую поглощающую поверхность. Несмотря на очевидную простоту предложенного устройства, ясно, что оно не может обеспечить высокой степени улавливания углеводородов: перепад температур в нем весьма невелик, а время нахождения ПВС в устройстве при расходе 100 м3/ч не превышает 6 с. Предложено устанавливать на кровле резервуара устройство, в камере которого смонтированы элементы для образования каналов, по которым проходит ПВС и хладагент. Причем эти элементы выполнены в виде наклонных и соединенных попарно пластин. 1.3 Компрессионные системы УЛФ Много публикаций в отечественной и зарубежной литературе посвящено компрессионным системам улавливания легких фракций. Сущность этих систем заключается в компримировании отобранной из емкостей парогазовой смеси с целью ее аккумулирования или реализации (в сжиженном или газообразном состоянии). По способу компримирования эти системы делятся на эжекторные и компрессорные. Рабочей средой в эжекторах является жидкость (техническая вода, углеводороды и т. д.) или газ. Соответственно они называются жидкостно-га-зовыми (ЖГЭ) или газ-газовыми (ГТЭ) эжекторами. Компрессорные системы классифицируются по типу используемых компрессоров (поршневые, винтовые, роторные, ротационные). Принцип-действия эжекторов заключается в частичной передаче кинетической энергии от рабочего тела подсасываемому (эжектируемому) газу в камере смещения потоков и последующем восстановлении давления смеси«рабочее тело--газ» в диффузоре. При использовании ГГЭ разделение смеси, как правило, не производят. Если же газ компремируется с помощью ЖГЭ, то полученная смесь разделяется в специальной емкости, а рабочая жидкость используется вновь.  Сжатие паровоздушной смеси с помощью компрессоров опасно, т. к. это может привести к взрыву и пожару. По этой причине на рис. 11, 12 показаны принципиальные схемы компрессорных систем УЛФ, в которых исключается попадание воздуха в ГП резервуаров при снижении давления в нем. В первом случае (рис. 9) это достигается тем, что в ГП подается углеводородный газ из специального газопровода 8. При создании в ГП вакуума около 100 Па по сигналу датчика вакуума 4 открывается клапан 7 и через регулятор давления 6 типа «после себя» углеводородный газ поступает в резервуар 1. Подача газа прекращается при повышении давления до атмосферного по сигналу того же датчика закрытием клапана 7.  Рисунок 9 - Компрессорная система УЛФ разомкнутого типа (с подпиткой углеводородным газом): 1--резервуар с нефтью (нефтепродуктом); 2--дыхательный клапан; 3--газовая обвязка; 4--датчик вакуума; 5--датчик давления; 6--регулятор давления типа «после себя»; 7,9--отсечные клапаны; 8--газопровод; 10--компрессор; 11--емкость; 12--регулятор давления типа «до себя»; 13--насос При повышении избыточного давления в ГП резервуара 1 до 1000 Па по сигналу датчика давления 5 открывается клапан 9 и включается компрессор 10. При сжатии часть углеводородов из газовой смеси конденсируется. Конденсат отделяется в емкости 11 и затем возвращается в резервуар 1 насосом 13. Несконденсировавшиеся углеводороды через регулятор давления 12 типа «до себя» подаются в газопровод 8. По аналогичной схеме выполнена система улавливания легких фракций, предложенная фирмой «Philips petroleum». Подобные системы УЛФ применяются на нефтяных промыслах, где всегда имеются газопроводы для транспортировки попутного нефтяного газа. В связи с тем, что углеводородный газ, откачиваемый из резервуара в газопровод, назад не возвращается, система, схема которой приведена на рис. 10, называется компрессорной системой УЛФ разомкнутого типа.  Рисунок 10 - Компрессорная система УЛФ института «Башнефтепроект»: 1 --резервуар; 2--газгольдер; 3--балансирный механизм; 4, 7--отсечные клапаны; 5--турбогазодувка; 6--подводящий газопровод промысловой компрессорной станции; 8--напорный газопровод. Примером подобной системы является автоматизированная система герметизации резервуарных парков промыслов, предложенная в институте «Башнефтепроект» [2], рассчитанная на использование турбогазодувок (рис. 12). В зависимости от давления в ГП легкие фракции нефти переходят из резервуара в резервуар или по трубопроводу газоуравнительной системы в «мягкий» газгольдер, 2. При наполнении газгольдера поднимается его верхняя часть, шарнирно связанная с балансирным механизмом 3. При определенном положении балансирного механизма открывается клапан 4 отбора газа из газгольдера и газ поступает на прием турбогазодувки 5. Турбогазодувка компримирует газ и подает его в газовую сеть промысловой компрессорной станции по газопроводу 6. При создании расположения в ГП резервуаров в них под избыточным давлением 200 Па поступает газ из «мягкого» газгольдера, верхняя часть газгольдера и связанный с ним балансирный механизм опускаются. Если запасов газа в газгольдере недостаточно, то открывается клапан 7 выпуска газа из напорного газопровода 8 или концевой сепарационной установки в «мягкий» газгольдер. Пуск турбогазодувки производится автоматически с одновременным открытием клапана 4 при помощи сигнального устройства, установленного на балансирном механизме. Газгольдер рассчитан на максимальное избыточное давление 2000 Па. Применение компрессорных систем УЛФ целесообразно при больших расходах паровоздушной смеси. КПД компрессоров и развиваемое ими давление достаточно высоки. Вместе с тем применение поршневых компрессоров требует значительных капитальных затрат, а винтовые компрессоры не всегда имеют достаточную эксплуатационную надежность. Кроме того, в компрессорных системах УЛФ компримирование паров приводит к повышению их температуры, что требует обязательного охлаждения паров с целью обеспечения конденсации углеводородов. Для обеспечения безопасной работы компрессоров необходимо предотвратить попадание воздуха в ГП резервуаров. Охлаждение паров и создание их запасов для последующего заполнения ГП требуют дополнительных затрат. В силу перечисленных причин большое распространение получили эжекторные системы УЛФ. Достоинствами эжекторных установок являются простота, надежность, недефицитность комплектующих узлов. Их обслуживание не требует дополнительного персонала. Принципиальные схемы предложенных эжекторных систем УЛФ приведены на рис. 11. На рис. 11 а показана схема компримирования ПВС с использованием в качестве рабочей жидкости самого легкоиспаряющегося нефтепродукта. При повышении избыточного давления в ГП резервуара 1 до 1000 Па по сигналу датчика давления 4 включается насос 5, который подает рабочую жидкость (бензин) в жидкостно-газовый эжектор 5. ЖГЭ отсасывает избыток ПВС из ГП резервуара 1, смешивает ее с рабочей жидкостью и компримирует. В результате часть углеводородов из ПВС растворяется в рабочей жидкости. Доля поглощенных углеводородов зависит от давления и температуры.  Рисунок 11. Эжекторные системы УЛФ: а -- компримирование ПВС легкоиспаряющимся нефтепродуктом; б -- компримирование ПВС низколетучим нефтепродуктом Разделение полученной газожидкостной смеси производится в емкости 7. После этого воздух со следами углеводородов через регулятор давления 8 типа «до себя» сбрасывается в атмосферу, а жидкая фаза повторно используется в качестве рабочей жидкости, закачивается в резервуар 1 или в трубопровод (на схеме не показан). 1.4 Комбинированные системы УЛФ Описанные выше системы УЛФ не всегда обеспечивают необходимое сокращение паров углеводородов в атмосферу. Поэтому во многих изобретениях предполагается совмещать сразу несколько способов улавливания паров.  Рисунок 11 - Конденсационно-адсорбционная система УЛФ: 1 --резервуар с бензином; 2 -- дыхательный клапан; 3--газовая обвязка; 4--холодильник; 5 -- емкость; 6--насос; 7--адсорбер; 8--регулятор давления типа «до себя» На рис. 11 показана принципиальная схема конденсационно-адсорбционной системы УЛФ, предложенной в ЛВС, вытесняемая из резервуара, в холодильнике 4 подвергается охлаждению при температуре от -10 до -50 °С. При этом происходит конденсация части углеводородов, которые отделяются в емкости 5 и насосом 6 возвращаются в резервуар 1. Далее воздух с остатками несконденсировавшихся паров поступает в адсорбер 7, где проходит доочистку. Затем воздух со следами углеводородов через регулятор давления 8 типа «до себя» сбрасывается в атмосферу. Температура конденсации углеводородов в холодильнике 4 не оговаривается, однако конкретизируется способ охлаждения ПВС: для этой цели предлагается использовать холодные спаи плоской батареи термоэлементов, соединенной с источником постоянного тока. Вывод Применение установок улавливания легких фракций позволяет осуществлять сбор до 99% легких фракций углеводородов. УУЛФ НГДУ «Октябрьскнефть» позволила сократить массовую концентрацию углеводородов С1-С10 в воздухе в пять раз. Внедрение улавливающих систем позволило сохранить в АНК «БАШНЕФТЬ» за 12 лет более 345 тысяч тонн нефти и ежегодно направлять потребителям дополнительно свыше 6 млн. м3 газа. Анализ эффективности работы систем УЛФ на 17 нефтепарках ОАО «Татнефть» говорит о том, что потери нефти после внедрения систем улавливания легких фракций сокращается в 6 - 11 раз. Таким образом в области улавливания и конденсации паров УВ большим преимуществом обладают компрессорные системы УЛФ, так как у них большие преимущества в виде стоимости владения, готового транспорта газа и самое главное это сбор до 99% паров УВ. Список использованных источников Борьба с потерями нефти и нефтепродуктов при их транспортировке и хранении / Ф.Ф.Абузова, И.С. Бронштейн, В.Н.Новоселов и др. – М.: Недра, 1981. – 248 с. Коршак А.А. Современные средства сокращения потерь бензинов от испарения. – Уфа: ДизайнПолиграфСервис, 2001. – 144 с. Коршак А.А. Ресурсосберегающие методы и технологии при транспортировке и хранении нефти и нефтепродуктов. - Уфа: ДизайнПолиграфСервис, 2006. – 192 с. Правила технической эксплуатации нефтебаз. – М.: Недра, 1986. – 168 с. Проектирование и эксплуатация нефтебаз /С.Г.Едигаров, В.М.Михайлов, А.Д.Прохоров и др. – М.: Недра, 1982. – 280 с. Резервуар для легкоиспаряющихся жидкостей / М.А. Ельгаников// Открытия. Изобретения. – 1990. - № 46. – С. 85. Система улавливания паров бензина, выбрасываемых в атмосферу при наливе железнодорожных цистерн / А.С.Шабаев и др. //Транспорт и хранение нефтепродуктов и углеводородного сырья. – 1981.- № 5. – С. 24-26. МИНОБРНАУКИ РОССИИ Федеральное государственное бюджетное образовательное учреждение высшего образования Казанский национальный исследовательский технологический университет (ФГБОУ ВО «КНИТУ») Направление (специальность): «Нефтегазовое дело» Профиль (специализация): Эксплуатация и обслуживание объектов транспорта и переработки нефти, газа и продуктов нефтепереработки Группа: 4183-43 Реферат на тему: «Установки улавливания легких фракций» Выполнил(а): Леонтьев Д.А. Проверил(а): Мингазов Р.Р. Казань 2023г. |