1. Расчет часовой производительности отделения дробления Годовой фонд машинного времени

Скачать 69.03 Kb. Скачать 69.03 Kb.

|

1. Расчет часовой производительности отделения дробления 1.1. Годовой фонд машинного времени  (1) (1)1.2. Расчет часовой производительности  (2) (2)2. Определение условий максимальной крупности продуктов в стадиях дробления 2.1. Общая степень дробления  (3) (3)2.2. Средняя степень дробления  (4) (4)2.3. Исходя из технических возможностей дробилок примем степени дробления в первой и второй стадиях дробления  Тогда степень дробления третей стадии будет равна  (5) (5)2.4 Условная максимальная крупность продуктов после стадий дробления  (6) (6) мм; мм; мм, мм,3. Определяем минимальные ширины В приемных отверстий дробилок: В = (1,15...1,20) · d мм (7) d - номинальная крупность руды в питании дробилки, мм. ВI = 1,175 · 800 = 940 мм ВII = 1,175  DI = 1,15 · 266,7 = 306,7 мм DI = 1,15 · 266,7 = 306,7 ммВIII = 1,175  DII = 1,15 · DII = 1,15 · = 102,2 мм = 102,2 мм4. Определение ширины разгрузочных щелей дробилок первой, второй и третей стадий дробления  (8) (8)I стадия ZI = 1,3; II стадия ZII = 2,4; III стадия ZIII = 3.    5. Выбор размера отверстий сиг грохота и эффективности грохочения в первой и второй стадиях дробления. Для предварительного грохочения размер отверстий сита принимают в пределах от S до Z·S . По практическим наблюдениям, соотношение принято принимать: При крупном дроблении – 1 При среднем дроблении – 1.5…1.8 При мелком дроблении – 2…3 Эффективность грохочения на колосниковых грохотах  принимают в пределах (60-70%) для грохочения на вибрационных грохотах принимают в пределах (60-70%) для грохочения на вибрационных грохотах  Принимаем:  , ,   , ,  6. Выбор режима работы грохотов и дробилок третей стадии дробления Для снижения циркулирующей нагрузки в третей стадии желательно поддерживать выходную щель дробилки минимальной, что в эксплуатационном смысле затруднительно. В данном случаи минимальный размер щели дробилки КМД-2200 равен 5 мм , принимаем  , ,  7. Проверка соответствия выбранной схемы дробления и степеней дробления выпускаемому оборудованию. Определяем приближенные значения масс продуктов 3, 7 и 12 поступающих в операции дробления. Таблица № ччччч

В данном случае для руды средней твердости принимаем  Определение массы продуктов:  (9) (9)   8. Выбор дробилок. Осуществляем выбор дробилок. Требования к которым должны удовлетворять дробилки в соответствии с предварительным расчетом схемы. Таблица №ччччч

Этим требованиям удовлетворяют: I стадия ( крупное дробление ) ККД-900/140 II стадия ( среднее дробление ) КСД-1750 II стадия ( мелкое дробление ) КМД-3000 1. Определение производительности дробилки ККД-1200  (10) (10)QО – объемная производительность дробилки при ширине разгрузочной щели i, м3/ч; ККР, КТВ, КВЛ –поправочные коэффициенты на крупность, твердость и влажность руды; (1, 0.95, 1) QП–паспортная производительность дробилки при номинальной (паспортной) ширине выходной щели 480, м3/ч. Для рассматриваемой дробилки QП = 480 м3/ч,  = 220 мм = 220 мм  м3/ч. м3/ч.2. Определение производительности дробилки КСД-1750 Расчет произведем по интерполяционной формуле:  (11) (11)Qmax– максимальная производительность при максимальной паспортной ширине разгрузочной щели - 320 м3/ч; Qmin–минимальная производительность при минимальной паспортной ширине разгрузочной щели - 180 м3/ч;  – максимальная паспортная ширина разгрузочной щели- 60 мм; – максимальная паспортная ширина разгрузочной щели- 60 мм; – минимальная паспортная ширина разгрузочной щели- 25 мм; – минимальная паспортная ширина разгрузочной щели- 25 мм;i– расчетная ширина разгрузочной щели - 37 мм. Паспортные данные дробилки [3, стр. 270, прилож. 14]:  228 м3/ч. 228 м3/ч.3. Расчет производительности дробилки КМД – 3000 Qmax– максимальная производительность при максимальной паспортной ширине разгрузочной щели - 475 м3/ч; Qmin–минимальная производительность при минимальной паспортной ширине разгрузочной щели - 300 м3/ч;  – максимальная паспортная ширина разгрузочной щели- 15 мм; – максимальная паспортная ширина разгрузочной щели- 15 мм; – минимальная паспортная ширина разгрузочной щели- 5 мм; – минимальная паспортная ширина разгрузочной щели- 5 мм;i– расчетная ширина разгрузочной щели - 8 мм.  м3/ч. м3/ч.Таблица №

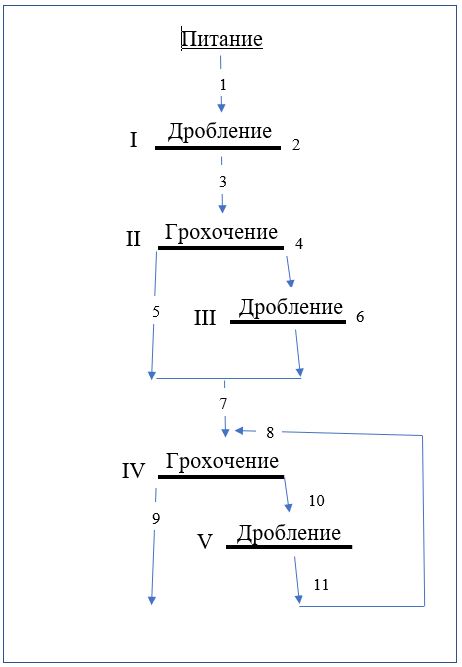

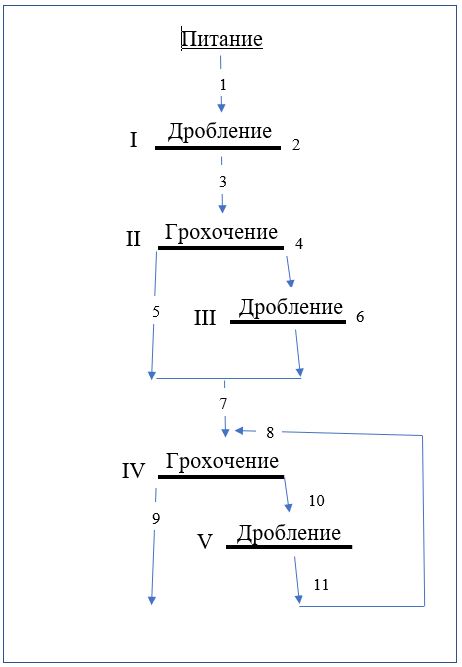

2.4. Выбор и расчет грохотов для первой стадии дробления  В соответствии с выбранной схемой (рисунок 1) на грохочение поступает продукт после I стадии дробления в количестве 100%. Размер отверстий сита грохота принимается равным номинальному размеру дробленого продукта II стадии дробления, т.е.  мм. Вид просеивающей поверхности – резиновые решета, форма отверстий квадратная, эффективность грохочения принимаем равной 90%. В руде нет мелкого комкующегося материала, влажность незначительная, поэтому принимаем сухое грохочение. мм. Вид просеивающей поверхности – резиновые решета, форма отверстий квадратная, эффективность грохочения принимаем равной 90%. В руде нет мелкого комкующегося материала, влажность незначительная, поэтому принимаем сухое грохочение.1. Производительность грохота по исходному материалу определяется по формуле: Q=  (12) (12)Q – производительность грохота по питанию, т/ч; F – рабочая площадь сита, м2; q - удельная производительность грохота при заданном размере отверстий сита, м3/( м2×ч);  - насыпная плотность грохотимого материала, т/м3; - насыпная плотность грохотимого материала, т/м3;k, , m, n, o, p - поправочные коэффициенты По таблице 9 [4, стр. 94] находим значение удельной производительности, она равна q = 61,1 м3/( м2ч). Поправочные коэффициенты находим по таблице 10 [4, стр. 95]. При этом при определении коэффициентов k и l нужно знать содержание в поступающем на грохот продукте зерен размером менее половины размера отверстий сита (т.е. d ≤ 47,5 мм) и размером больше размера отверстий сита (т.е. d≥95 мм). Для этого воспользуемся типовыми характеристиками крупности дробленых продуктов дробилок ККД-1500/250 [4, стр. 156, рис. 96]. Ширина разгрузочной щели дробилки нами определена  мм. Отношение размера зерен заданной крупности к ширине разгрузочной щели равно: мм. Отношение размера зерен заданной крупности к ширине разгрузочной щели равно: (13) (13) (14) (14)По типовой характеристике находим процентное содержание этих классов крупности: b-47,5 =80 % и b+95 = 65 % Значения поправочных коэффициентов: к=1,8 ; l=1,43 ; m=1 ; n=1 ; o=0,95 ; p=1,0 2)Необходимая площадь грохочено равна:  м2 (15) м2 (15)По приложению 4 [3, стр. 262] выбираем грохоты ГИТ – 51A с размером просеивающей поверхности В * L = 1750 * 3500 мм или F = 6,1 м2 3) Выбранный грохоты проверяем по толщине слоя материала в разгрузочном конце грохота:  (19) (19)Где, QНАД – масса надрешетного продукта= Q4= QII = 231,16 т/ч; В – рабочая ширина грохота, м; JМ – скорость продвижения материала по грохоту, м/с. Практические значения JМ для грохотов с круговыми колебаниями короба находятся в пределах 0,5 – 0,63 м/с [4, стр. 97], принимаем JМ = 0,56 м/с.  Допустимая толщина слоя составляет 100 мм [4, стр. 96], выбранный грохот удовлетворяет это условие. 2.5 Выбор и расчет грохотов для III стадии дробления1)Необходимая площадь грохочения равна:  1.1) На грохочение поступает: Qгр = Q6 + Q9= QI+ QIII=308,22+  =620,29 т/ч. =620,29 т/ч.Размер отверстий сита грохота принимаем равным номинальному размеру дробленого продукта III стадии, т.е. 25 мм. Вид просеивающей поверхности - тканое сито, форма отверстий квадратная. Удельную производительность грохота определяем по таблице 9 [4, стр. 94] q = 31 м3/( м2ч). Питание грохота состоит из продуктов 3, 5 и 9. Рассчитаем содержание в нем класса – 12,5 мм, необходимое для определения коэффициента К 1.2) Определим количество класса -12,5мм в продукте дробления ККД  (20) (20)По типовой характеристике [4, стр. 156, рис. 96] при Z=0,05 содержание этого класса составляет примерно 95% Q2- 12,5 = 308,22 × 0,95 = 292,81 т/ч (21) С достаточной для практики точностью можно считать, что при грохочении во II стадии весь он перешел в подрешетный продукт: Q3- 12,5 = Q2- 12,5 = 292,81 т/ч 1.3) Определим количество класса – 12,5 мм в продукте дробления КСД  По типовой характеристике [3, стр. 121, рис. 66] при Z=0,33 находим содержание класса - 12,5 мм в продукте 5: оно составляет 70% Q5- 12,5 = 231,16 × 0,7 = 161,82 т/ч 1.4) Определим количество класса - 12,5 мм в продукте дробления КМД  По типовой характеристике [3, стр. 121, рис. 66] при Z=1,6 находим содержание класса - 12,5 мм в продукте 9: оно составляет 15% Q9- 12,5 = 312,07 × 0,15 = 46,81 т/ч 1.5) Общее количество класса – 12,5 мм в питании грохота составляет: Qгр-12,5 = Q3-12,5 +Q5- 12,5+Q9-12,5 = 292,81 + 161,82 + 46,81 = 501,4 т/ч (22) Из нашей схемы дробления следует, что Q3= Q2-Q4= QI- QII= 308,22 - 231,16 = 77,05 Значит: Qгр- 12,5=  Коэффициент К = 1,8 [4, стр. 95, табл. 10]. Аналогичным образом находим содержание класса +25 мм в продуктах 3, 5, 9, что необходимо для определения коэффициента l. 1.6) Oпределим количество класса +25 мм в продукте 3. Определим вначале количество класса –25 мм в продукте дробления ККД.  (23) (23) По типовой характеристике [4, стр. 156, рис. 96] при Z=0,11 его количество составит 90%. Q3- 25 = 308,22 × 90 = 277,4 т/ч (24) Количество класса +25 мм в продукте 3 составит: Q3+25 = Q3 + Q3- 25 = 77,05 + 308,22 = 385,27 т/ч (25) 1.7) Определим количество класса +25 мм в продукте 5.  (26) (26)По типовой характеристике [3, стр. 121, рис. 66] при Z=0,64 содержание его составляет 55% Q5+25 = 231,16 × 0,55 = 127,14 т/ч (27) 1.8) Определим количество класса +25 мм в продукте 9  (28) (28)По типовой характеристике [3, стр. 121, рис. 66] при Z=3,2 находим его процентное содержание, оно составляет 0% Q9+25 = 0 т/ч (29) 1.9) Oбщее количество класса +15 мм в питании грохота составит: Qгр = Q3+25 + Q5+25 + Q9+25 = 385,27 + 127,14 + 0 = 512,41 т/ч Или Qгр+25=  (30) (30)Коэффициент l =2 [4, стр. 95, табл. 10] Значения остальных коэффициентов (табл. 10): m = 1,0; n = 1,0; o = 0,9; p = 1,0. 1.10) Необходимая площадь грохочения равна:  м2 (31) м2 (31)К установке выбираем грохот ГИТ41А с площадью просеивающей поверхности В * L = 1,5 м *3 м = 4,5 м2. 1.11) Количество грохотов n=  (32) (32)1.11) Выбранный грохоты проверяем по толщине слоя материала в разгрузочном конце грохота:  (33) (33)Где, QНАД – масса надрешетного продукта= Q8= QIII = 312,07 т/ч; В – рабочая ширина грохота, м; JМ – скорость продвижения материала по грохоту, м/с. Практические значения JМ для грохотов с круговыми колебаниями короба находятся в пределах 0,5 – 0,63 м/с [4, стр. 97], принимаем JМ = 0,56 м/с.  (34) (34)Допустимая толщина слоя составляет 100 мм [4, стр. 96], выбранные грохоты удовлетворяют это условие. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||