расчет допусков и посадок. 1. расчёт и выбор посадки с зазором для подшипника скольжения

Скачать 218.73 Kb. Скачать 218.73 Kb.

|

1.РАСЧЁТ И ВЫБОР ПОСАДКИ С ЗАЗОРОМ ДЛЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ Для ведущего вала планетарного редуктора рассчитать двумя методами величину минимального зазора и выбрать посадки предпочтительного применения с зазором для подшипника скольжения. Исходные данные для расчета

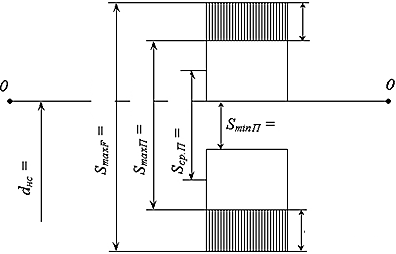

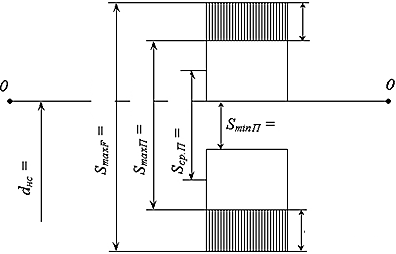

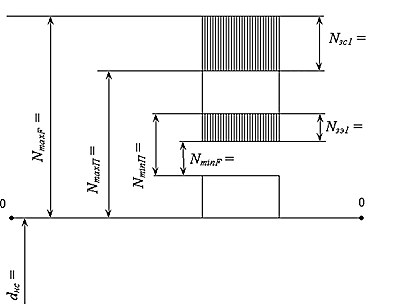

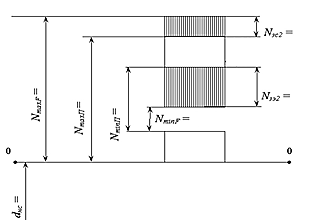

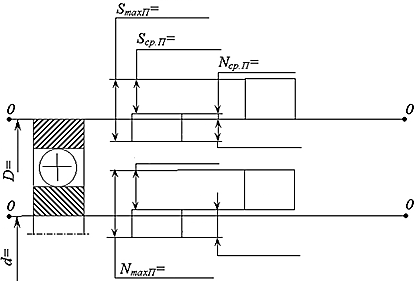

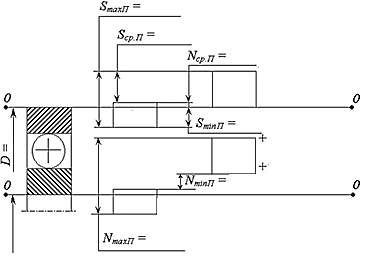

1.1.Существующий метод расчёта 1. Из [13, c. 101–202] выбрать материалы вала и втулки. Вал можно выточить, например, из легированной конструкционной стали 30 ХГС с твёрдостью в отожжённом или отпущенном состоянии НВ 210…230 и закалённой цапфой до HRC 35…45 [13, с. 108–109]. Обозначение заготовки для изготовления вала:  Втулку подшипника скольжения можно отлить, например, из антифрикционного цинкового сплава ЦАМ 10-5 твёрдостью НВ 90 [13, c. 188]. Обозначение заготовки для изготовления втулки: Отливка ЦАМ 10-5 ГОСТ 21437–75. 2. Из [15, c. 535] выбрать значения параметров шероховатости поверхности втулки RZ1 = 0,0032 мм., и цапфы вала RZ2 = 0,0016 мм., (в пределах 7…9 классов). 3. Определить окружную v и угловую скорости цапфы вала:   4. Зная и область применения планетарного редуктора, из [15, c. 290–293] выбрать смазочное масло. Для смазки ПС выбираем индустриальное масло И-20, имеющее при  динамическую вязкость динамическую вязкость  5. Определить относительный зазор Ψ в подшипнике скольжения:  6. В качестве оптимального принимаем диаметральный зазор:  7. Вычислить коэффициент нагруженности подшипника:  8. Из [3, c. 284] найти относительный эксцентриситет λ . При  и CR = 0,6 , то λ = 0,32 и CR = 0,6 , то λ = 0,329. Определить наименьшую толщину hmin масляного слоя при вычисленном оптимальном диаметральном зазоре Sопт:  10. Вычислить коэффициент запаса надежности по толщине масляного слоя:  Так как Кжс1 = 2,07 то запаса надежности достаточно. В этом случае допускается не изменять классы шероховатости, длину ПС, тип и вязкость масла. Приведенный расчет показал, что запас надежности достаточен и подшипник скольжения будет работать в условиях жидкостной смазки. 12. Из  выбрать посадку предпочтительного применения из условия, чтобы ее средний зазор Sср. П наиболее близко соответствовал оптимальному Sопт, т.е. Sср. П ≈ Sопт. выбрать посадку предпочтительного применения из условия, чтобы ее средний зазор Sср. П наиболее близко соответствовал оптимальному Sопт, т.е. Sср. П ≈ Sопт.Данному условию лучше других удовлетворяет посадка предпочтительного применения  , у которой Smin П = 0,025мм , Smax П = 0,075мм , Sср. П = 0,05мм. , у которой Smin П = 0,025мм , Smax П = 0,075мм , Sср. П = 0,05мм.13. вычислить наибольший функциональный зазор в конце срока службы ПС, при котором эксплуатация ПС должна быть прекращена:    14. Из [15, c. 79 и 84] найти предельные отклонения от номинального диаметра втулки и вала и построить схему полей допусков посадки  (рис. 1.1). (рис. 1.1).15. Рассчитать запас на износ втулки и вала ПС  16. Сделать заключение по выбранной посадке  1) Посадка является предпочтительной; 2) Коэффициент запаса надежности равен  3) Запас деталей ПС на износ равен   Рис. 1.1. Схема полей допусков посадки  1.2. Новый метод расчета Для повышения долговечности подшипника скольжения необходимо создать дополнительный запас на износ Sи2, больший, чем у первой посадки, то есть Sи2 > Sи1. 1. Рассчитать среднее удельное давление на единицу площади проекции опорной поверхности ПС:  2. Определить величину наименьшего функционального зазора SminF, при котором обеспечивается жидкостная смазка ПС. Значения коэффициентов k = 0,88 и m = 0,88 выбрать из [14, c. 208].    3. Из [15, c. 145–150] выбрать ближайшую посадку предпочтительного применения из условия, чтобы её наименьший зазор  Данному условию удовлетворяет, например, посадка предпочтительного применения  , у которой , у которой , ,  , ,  . .4. Вычислить коэффициент нагруженности подшипника CR. При   5. Из [3, c. 284] найти относительный эксцентриситет  . .При  и и  , то , то  При λ > 0,3 следовательно, выбираем 1 метод расчета. 6.Посадка,из основного отбора  , у которой , у которойSminП = 0,025мм, SmaxП = 0,057мм, Sср.П = 0,041мм. 7. Смотреть пункт [4,5]. 8. Определить наименьшую толщину масляного слоя hmin при SminП = 0,025мм:  9. Вычислить коэффициент запаса надёжности по толщине масляного слоя:  Из расчета видно, что при Kж.с2 = 1,8 < 2 запас надёжности по толщине масляного слоя обеспечивается и подшипник не будет работать в условиях жидкостной смазки. Посадка  выбрана правильно и SminП можно принять за SminF. выбрана правильно и SminП можно принять за SminF.Значение SmaxF не уменьшилось и осталось равным 0,025мм. 10. Из [15, c. 79 и 83] найти предельные отклонения от номинального диаметра втулки и вала и построить схему полей допусков посадки  (рис. 1.2). (рис. 1.2). Рис. 1.2. Схема полей допусков посадки  11. Рассчитать запас на износ втулки и вала ПС:  12.Сделать заключение по второй посадке  1) посадка не является предпочтительной; 2) коэффициент запаса надёжности равен Kж.с2 = 1,8 < 2; 3) запас деталей ПС на износ равен Sи2 = 0,0825мм. 13.Сделать заключение по заданию 1. Сравнив найденные посадки с зазором для подшипника скольжения, выбираем лучшую посадку –  , полученную первым методом, исходя из следующих соображений: , полученную первым методом, исходя из следующих соображений:1)посадка является предпочтительной; 2)равный между посадкой  и посадкой и посадкой  , коэффициент запаса надёжности по толщине масляного слоя: Kж.с2 = 1,8 < Kжс1 = 2,07; , коэффициент запаса надёжности по толщине масляного слоя: Kж.с2 = 1,8 < Kжс1 = 2,07;3)у нее больше запас деталей ПС на износ: Sи1 = 0,1075мм > Sи2 = 0,0825мм. 14. Произвольно, без расчёта выбрать переходную посадку предпочтительного применения для установки втулки ПС в корпусе редуктора, например  , у которой Nmax = 0,035мм, Nmin = 0,010мм [15, c. 152]. , у которой Nmax = 0,035мм, Nmin = 0,010мм [15, c. 152].15. Из [15, c. 79 и 91] определить предельные отклонения от номинального диаметра втулки и вала:  16. Показать выбранную посадку с зазором  и переходную посадку и переходную посадку  на сборочном и рабочих чертежах деталей. на сборочном и рабочих чертежах деталей.2. РАСЧЕТ И ВЫБОР ПОСАДКИ С НАТЯГОМ ДЛЯ НЕРАЗЪЁМНОГО ПРЕССОВОГО СОЕДИНЕНИЯ Для ведущего вала планетарного редуктора рассчитать двумя методами величины минимального и максимального функциональных натягов для передачи заданного крутящего момента Мкр и выбрать посадки предпочтительного применения для неразъёмного прессового соединения. Исходные данные для расчёта

2.1. Существующий метод расчёта 1. Из [13, с. 101–202] выбрать материалы вала и втулки. Для нечетных вариантов задания валом является неподвижное зубчатое колесо (венец) 3 на рис. 3.1, которое можно отлить, например, из высокопрочного чугуна ВЧ 45-5 с твёрдостью в отожжённом состоянии НВ 160…230 [13, с. 169–170]. Маркировка заготовки для изготовления вала Отливка ВЧ 45-5 ГОСТ 7293–70. Прессовая втулка (в данном случае – корпус редуктора 15) может быть также отлита, например, из высокопрочного чугуна ВЧ 45-5 с твёрдостью в отожженном состоянии НВ 160…230 [13, с. 169–170]. Маркировка заготовки для корпуса редуктора Отливка ВЧ 45-5 ГОСТ 7293–70. 2. Из [15, с. 335] выбрать модули упругости материалов втулки Е1 и вала Е2 и коэффициенты Пуассона μ1 и μ2 для этих деталей:   3. Из [13, с. 170] определить пределы текучести материалов втулки  и вала и вала  при растяжении: при растяжении:  4. Из [15, с. 535] выбрать значения параметров шероховатости поверхности втулки RZ1 и вала RZ2 (в пределах 6…7 классов):   5. Значение коэффициента трения f между поверхностями втулки и вала при запрессовке под прессом можно принять равным f = 0,08 или выбрать из [15, c. 334]. 6. Из [15, c. 335] определить конструктивные коэффициенты Лямэ для втулки С1 и вала С2. При  и и  ; ;  ; ;  7. Вычислить величину наименьшего расчётного натяга NminP при нагружении деталей заданным крутящим моментом Мкр = 700 H·м.   8. Найти поправки к расчётному натягу. При механической запрессовке деталей из [4, c. 225] находим, что k=0,4; тогда поправка на смятие шероховатости на контактных поверхностях составит  При механическом соединении деталей поправка Ut = 0. При скорости вращения  поправка на ослабление натяга в быстровращающихся деталях несущественна, поэтому принимаем Uц = 0. поправка на ослабление натяга в быстровращающихся деталях несущественна, поэтому принимаем Uц = 0.9. С учётом найденных поправок вычислить наименьший функциональных натяг NminF, при котором обеспечивается прочность соединения:  10. Из [15, c. 153–157] выбрать посадку предпочтительного применения из условия, чтобы её наименьший натяг NminП был больше (или равен) NminF, т.е. NminП ˃ NminF. Данному условию, например, удовлетворяет посадка предпочтительного применения Ø176 H7/s6, у которой NminП = 0,068 мкм, NmaxП = 0,133 мкм. 11. Из [15, c. 79 и 96] найти предельные отклонения от номинального диаметра втулки и вала и построить схему полей допусков посадки Ø176 H7/s6 (рис. 2.1). 12. Проверить прочность деталей при наибольшем натяге вы- бранной посадки. Для этого рассчитать удельное давление P на поверхности контакта втулки и вала, возникающее от действия натяга:   Рис. 2.1. Схема полей допусков посадки  13. Вычислить допускаемое давление на контактной поверхности втулки [P1] и вала [P2]:     14. Вычислить значение наибольшего допускаемого натяга при наименьшем допускаемом удельном давлении [P1] = 40,2 МПа:   15. Из [15, c. 336] найти поправку на увеличение удельного давления у торцов втулки Uуд. При  и и  16. С учётом найденной поправки Uуд = 0,52 определить наибольший функциональный натяг NmaxF:  17. Рассчитать запас эксплуатационной прочности прессового соединения Nз.э1 и запас технологической прочности деталей при сборке Nз.с1; при этом должно выполняться условие Nз.с < Nз.э.   То есть условие Nз.с1 < Nз.э1 не выполняется. 18. Сделать заключение по выбранной посадке Ø176 H7/s6: 1) посадка является предпочтительной; 2) имеется запас прочности втулки, равный 40,2/4 ≈ 5,025, и вала – 43,2/4 ≈ 5,4; 3) запас прочности прессового соединения равен Nз.э1 = 0,038 мм; 4) запас технологической прочности детали при сборке равен Nз.с1 = 0,571 мм; 5) главным недостатком данного метода расчёта является то, что запас прочности деталей является фиктивным, т.к. при перегрузках втулка и вал не разрушаются, но проворачиваются относительно друг друга и разъединяются, поэтому условие Nз.с1 < Nз.э1 не выполняется. 2.2. Новый метод расчёта По новому методу расчета посадки выбирают не по натягу, обеспечивающему передачу крутящего момента и запас прочности деталей, а по наибольшему допускаемому натягу, найденному из условия прочности деталей прессового соединения при сборке. 1. Зная, что NmaxF = 0,704 мм, из [15, c. 153–157] выбрать посадку предпочтительного применения из условия, чтобы NmaxП ≤ NmaxF . Это может быть, например, посадка из основного отбора Ø176 H8/z8, у которой NminП = 0,402 мм и NmaxП = 0,528 мм. 2. Рассчитать запас эксплуатационной прочности прессового соединения Nз.э2 и запас технологической прочности деталей при сборке Nз.с2; при этом должно выполняться условие Nз.с2 < Nз.э2:   То есть условие Nз.с2 < Nз.э2 выполняется. 3. Из [15, c. 79 и 100] найти предельные отклонения от номинального диаметра втулки и вала и построить схему полей допусков посадки d495 H8/z8 (рис. 2.2).  Рис. 2.2. Схема полей допусков посадки  4. Сделать заключение по выбранной посадке Ø176 H8/z8: 1) посадка относится к основному отбору, но не является предпочтительной; 2) запас прочности прессового соединения равен Nз.э2 = 0,364 мм; 3) запас технологической прочности деталей при сборке равен Nз.с2 = 0,176 мм; 4) главным достоинством нового метода расчета является то, что выполняется условие Nз.с2 = 0,176 мм < Nз.э2 = 0,364 мм, т.е. детали, входящие в прессовое соединение, не разрушаются при сборке и не проворачиваются относительно друг друга при эксплуатации. 5. Сделать заключение по заданию 2. Сравнив найденные посадки с натягом для неразъёмного прессового соединения, выбираем лучшую посадку – Ø176 H8/z8, полученную вторым методом, исходя из следующих соображений: 1) посадка выбрана из основного отбора (но не предпочтительного применения); 2) у нее больше, чем у посадки Ø176 H7/s6, запас эксплуатационной прочности прессового соединения: Nз.э2 = 0,364 мм > Nз.э1 = 0,038 мм; 3) выполняется условие Nз.с2 = 0,176 мм < Nз.э2 = 0,364 мм. 6. Показать выбранную посадку с натягом Ø176 H8/z8 на сборочном и рабочих чертежах деталей. 3. РАСЧЁТ И ВЫБОР ПОСАДОК С ЗАЗОРОМ И ПЕРЕХОДНОЙ ДЛЯ УСТАНОВКИ КОЛЕЦ ПОДШИПНИКА КАЧЕНИЯ Для ведущего вала планетарного редуктора рассчитать двумя методами интенсивность радиальной нагрузки на посадочную поверхность вращающейся детали – вала и минимальный натяг между циркуляционно нагруженным внутренним кольцом радиального шарикового ПК и валом. Выбрать переходные посадки предпочтительного применения для установки внутреннего кольца подшипника качения. Исходные данные для расчёта

3.1. Первый метод расчёта 1. По исходным данным определить номер подшипника качения 7. По отношению dн.с (ПК) = 12мм, классу точности – 6, серии диаметров – 2, серии ширины и конструктивной разновидности – 0, нормальной группе начальных радиальных зазоров определяем, что это радиальный шариковый подшипник качения № 6-201. 2. По номеру ПК 6-201 из [5] найти его основные размеры: а) номинальный наружный диаметр D = 32 мм; б) номинальный диаметр отверстия d = 12 мм; в) номинальная ширина внутреннего или наружного кольца В = 10 мм; г) координата монтажной фаски внутреннего или наружного кольца r = 0,6 мм. 3. Из [4, c. 237–239] выбрать значения коэффициентов K1, K2, K3 для расчёта интенсивности нагрузки PR. Динамический коэффициент K1 зависит от характера нагрузки: при перегрузке до 300 %, сильных ударах и вибрации K1 = 1,8. Коэффициент K2 учитывает степень ослабления посадочного натяга при полом вале или тонкостенном корпусе: при сплошном вале K2 = 1. Коэффициент K3 учитывает неравномерность распределения радиальной нагрузки: для радиального подшипника с одним внутренним кольцом K3 = 1. 4. Рассчитать интенсивность нагрузки на посадочную поверхность для циркуляционно нагруженного вращающегося внутреннего кольца ПК:  5. По значению PR = 563 кН/м и 6 классу точности из [4, c. 238] выбрать допуск вала d12 k6 для его соединения с внутренним кольцом подшипника качения по переходной посадке. 6. Из [15, c. 91] найти предельные отклонения от номинального диаметра вала:  . .7. Из [4, c. 239] выбрать допуск отверстия D32 H7 в корпусе для его соединения с зазором с местно нагруженным наружным кольцом ПК. 8. Из [15, c. 79] найти предельные отклонения от номинально- го диаметра отверстия в корпусе:  . .9. Из [6] найти предельные отклонения от номинальных диаметров наружного D32 l6 и внутреннего d12 L6 колец подшипника качения:  , ,  . . Рис 3.1. Схемы полей допусков посадок наружного D32 H7/l6 и внутреннего d12 L6/k6 колец ПК 10. Построить схемы полей допусков посадок наружного D32 H7/l6 и внутреннего d12 L6/k6 колец подшипника качения (рис. 3.1). 11. Из [7] определить величину начального радиального зазора между кольцами и телами качения в подшипнике: qmaxH = 0,018 мм; qminH = 0,003 мм; qср.H = 0,00105 мм. 12. Рассчитать приведенные диаметры колец ПК:  13. Определить диаметральную деформацию циркуляционно нагруженного внутреннего кольца ПК при его запрессовке с Nср.П = 0,0065 мм:  14. Сделать проверочный расчёт выбранной переходной посадки на наличие посадочного радиального зазора между кольцами и телами качения при запрессовке подшипника на вал:  15. Сделать заключение по выбранной переходной посадке для циркуляционно нагруженного кольца подшипника d12 L6/k6: 1) при запрессовке внутреннего кольца на вал при наибольшем натяге посадки NmaxП = 0,016 мм возможно заклинивание и разрушение подшипника; 2) на практике наибольший и наименьший натяги (и зазоры) в соединениях практически не встречаются – вероятность такого события равна менее 5 %; 3) в 95 % случаев в соединении будет натяг, близкий к среднему значению: Nср.П = 0,0065 мм и qП1 = 0,0066 мм, т.е. ПК будет надёжно работать. 3.2. Второй метод расчёта Посадку для циркуляционно нагруженного кольца можно также выбрать по величине минимального натяга, необходимого для того, чтобы предохранить это кольцо от проворачивания на валу (или в корпусе редуктора) и интенсивного изнашивания. 1. Вычислить наименьший расчётный натяг NminР, обеспечивающий необходимую прочность соединения циркуляционно нагруженного внутреннего кольца с валом. Значения коэффициента k = 2,3 для подшипника средней серии выбрать из [4, c. 240].  2. Из [15, c.91] выбрать переходную посадку предпочтительного применения из условия, чтобы её наименьший натяг NminП наиболее близко соответствовал расчётному NminP, т.е. NminП ≈ NminP . Данному условию удовлетворяет, например, посадка предпочтительного применения  , которая обеспечивает , которая обеспечиваетNminП = 0,012мм, NmaxП = 0,023 мм. 3. Построить схемы полей допусков посадок наружного D32 H7/l6 и внутреннего d12 L6/n6 колец подшипника качения (рис. 3.2).  Рис. 3.2. Схемы полей допусков посадок наружного D32 H7/l6 и внутреннего d12 L6/n6 колец ПК 4. Во избежание разрыва колец ПК при запрессовке наибольший натяг посадки NmaxП не должен превышать допускаемого натяга [N], величина которого вычисляется по формуле  где [σp ] – допускаемое напряжение на растяжение (для подшипниковой стали [σp ] ≈ 400 МПа);  То есть условие [N] = 0,048 мм > NmaxП = 0,023 мм выполняется. 5. Определить диаметральную деформацию циркуляционно нагруженного внутреннего кольца подшипника при его запрессовке на вал:   6. Сделать также проверочный расчет переходной посадки, выбранной вторым методом, на наличие посадочного радиального зазора: qП2 = qср.Н – ∆d2 = 0,0105 – 0,00105 = 0,00945 мм. 7. Сделать заключение по переходной посадке, выбранной вторым методом, для установки циркуляционно нагруженного внутреннего кольца ПК на вал d12 L6/n6: 1) при запрессовке внутреннего кольца подшипника на вал возможно его заклинивание и разрушение как при наибольшем NmaxП = 0,023 мм, так и при среднем Nср.П = 0,0175 мм натягах посадки; 2) вместо посадочного радиального зазора между кольцами и телами качения в данном случае получается натяг, т.к. qП2 = 0,00945 мм. 8. Сделать заключение по заданию 3. Из сравнения переходных посадок для запрессовки внутреннего циркуляционно нагруженного кольца подшипника качения на вал выбираем лучшую посадку d12 L6/k6, полученную первым методом, т.к. у неё: 1) положительный минимальный посадочный радиальный зазор между кольцами и телами качения ПК, равный qП1 = +0,0066 мм, против натяга qП2 = 0,00945 мм у посадки d12 L6/n6, найденной вторым методом; 2) для установки в корпус местно нагруженного наружного кольца подшипника качения принимаем посадку с зазором D26 H7/l0. 9. Показать выбранные посадки d12 L6/k6 и D32 H7/l6 на сборочном и рабочих чертежах. |