газ 24 курсовая. 1 Разработать схему технологического процесса восстановительного ремонта детали 3

Скачать 280.28 Kb. Скачать 280.28 Kb.

|

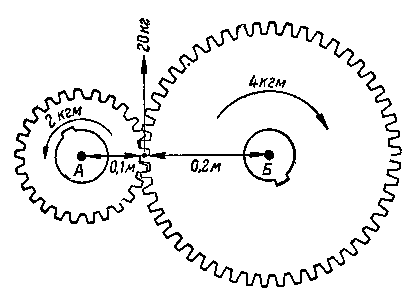

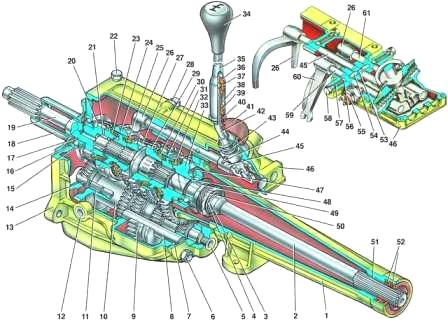

СодержаниеВведение 1 1 Разработать схему технологического процесса восстановительного ремонта детали 3 1.1 Характеристика детали и условий ее работы 3 1.2 Выбор способов восстановления детали 8 2 Разработать план технологических операций по восстановлению детали 9 2.1 Исходные данные 9 2.2 Выбор и обоснование способов восстановления ведущий вала 9 2.3 Выбор оборудования приспособления и инструмента 12 3 Определить основное время на заварку шлицев вала ведущего коробки передач автомобиля ГАЗ-24 13 4 Определить штучное время на заварку шлицев вала ведущего коробки передач автомобиля ГАЗ – 24 15 5 Разработать проект цеха (отделения, участка, места) восстановления детали (по заданию 4) 16 5.1 Расчет количества оборудования 17 5.2 Расчет площади 18 5.3 Планировка оборудования и рабочих мест 18 5.4 Организация транспортировки детали 18 5.5 Организация технического контроля 18 Список использованных источников 19 ВведениеРемонт автомобилей является объективной необходимостью, которая обусловлена техническими и экономическими причинами. Во-первых, потребность народного хозяйства в автомобилях частично удовлетворяется путем эксплуатации отремонтированных автомобилей. Во-вторых, ремонт обеспечивает дальнейшее использование тех элементов автомобилей, которые не полностью изношены. В результате сохраняется значительный объем прошлого труда. В-третьих, ремонт способствует экономии материалов идущих на изготовление новых автомобилей. При восстановлении деталей расход материалов в 20…30 раз ниже, чем при их изготовлении. Многочисленные исследования показали, что первый капитальный ремонт, как правило, по всем слагающим экономической эффективности затрат общественного труда выгоднее приобретения нового автомобиля. Это объясняется двумя возможными обстоятельствами: - фактические затраты на первый капитальный ремонт большинства видов машин и оборудования не превышает 30-40 % их балансовой стоимости, повторные же ремонты обходятся значительно дороже; - большинство видов машин подвергаются первому капитальному ремонту, как правило, до наступления морального износа. Общее число деталей в современных автомобилях составляет тысячи наименований. Однако число деталей, лимитирующих их срок службы до капитального ремонта, не превышает нескольких десятков наименований. Задача заключается в том, чтобы повысить долговечность этих деталей до уровня обеспечивающего наибольшую долговечность автомобиля. Наряду с поиском путей и методов повышения надежности, которая закладывается в конструкцию автомобиля при проектировании и внедряется в сфере производства, необходимо изыскать пути и методы для решения этой же задачи в сфере эксплуатации и ремонта. От того, как разумно будет использоваться ресурс автомобилей в эксплуатации, зависит действительный срок его службы до капитального ремонта. Авторемонтное производство, получив значительное развитие, еще не в полной мере, реализует свои потенциальные возможности. По своей эффективности, организационному и технологическому уровню оно еще отстает от основного производства автомобилестроения. Качество ремонта остается низким, стоимость высокой, уровень механизации достигает лишь 25…40 %, вследствие чего производительность труда в два раза ниже, чем в автомобилестроении. Авторемонтное предприятие (АРП) оснащены в основном универсальным оборудованием большой степени изношенности и малой точностью. Это негативные стороны современного состояния авторемонтного производства и определяют пути его развития. Целью данного курсового проекта является разработка технологического процесса восстановления вала коробки передач Газ- 24. 1 Разработать схему технологического процесса восстановительного ремонта детали1.1 Характеристика детали и условий ее работыВедомый подвижный конус (шкив) с помощью подшипников (только уже девяти шариков) опирается на ведомый вал вариатора. Ведущий вал состоит из подвижного и неподвижного конуса. Ход подвижного конуса также составляет 22 мм. Необходимое нажимное усилие для создания силы трения между металлическим ремнем и конусами шкива формируется нажимными тарелками и пружиной в управляющих полостях подвижного конуса. До снятия подвижного конуса с ведомого вала проверим сжатым воздухом масляный канал вала и уплотнители подвижного конуса (нижний снимок). К торцу вала подсоединяем переходник и подаем сжатый воздух и наблюдаем откуда может сочится воздух. Движение подвижного конуса мы наблюдать не можем, т. к. преодолеть сопротивление пружины ножным насосом не возможно, необходимо до 60 атм. Повышение крутящего момента при помощи шестеренчатой передачи иллюстрирует схема, показанная на рис.  Схема передачи крутящего момента через шестерни: А – ведущий вал; Б – ведомый вал Допустим, что крутящий момент ведущего вала А равен 2 кгм. Тогда окружная сила на зубьях шестерни вала будет равна крутящему моменту, деленному на радиус шестерни (0,1 м), т. е. 20 кг (2:0,1). С такой силой зубья малой шестерни вала А давят на зубья большей шестерни ведомого вала Б. Чтобы найти крутящий момент ведомого вала Б, надо силу, действующую на зубья шестерни этого вала, умножить на плечо ее действия, т. е. на радиус, равный в данном примере 0,2 м. Отсюда крутящий момент ведомого вала Б составит 4 кгм (20*0,2). Следовательно, крутящий момент на ведомом валу увеличивается во столько раз, во сколько раз радиус (или число зубьев) ведомой шестерни больше радиуса (числа зубьев) ведущей. Здесь шестерни разных размеров могут рассматриваться как рычаги разной длины. Отношение числа зубьев (или числа оборотов) ведомой шестерни к числу зубьев (или числу оборотов) ведущей шестерни называется передаточным числом. Если, например, ведомая шестерня имеет 20 зубьев, а ведущая 10, то передаточное число будет равно 20/10=2. Следовательно, если передаточное число больше единицы, ведомый вал вращается медленнее ведущего, а если меньше единицы, то быстрее его; во столько же раз изменится (увеличится или уменьшится) и крутящий момент. Снимаем подвижный конус для проверки состояния девяти шариков и пазов на вале. Откручиваем гайку (1), снимаем сьемником ведущую шестерню (2) и шестерню механизма блокировки ведомого механизма (3). Поступаем также как и с ведущим валом, ударяем торцом о мягкую доску и извлекаем подвижный конус и девять шариков. Визуально проверяем состояние шариков и пазов на вале. Пазы должны быть чистые без сколов по краям. Шарики круглые без вмятин (не квадратные). Не круглые шарики и сколы в пазах являются основной причиной обрыва металлического ремня из-за заклинивания подвижных конусов ведущего и ведомого вала. Надо резко трогаться с места, резко тормозить, чтобы подвижные конусы работали на смятие шариков и получались сколы в пазах валов. Назначение коробки передач – изменять крутящий момент, подводимый к ведущим колесам, и направление вращения колес (задний ход). Кроме того, коробка передач позволяет разобщать коленчатый вал двигателя с карданным валом (а значит и с ведущими колесами) при работе двигателя на холостом ходу (при запуске, прогреве, движении накатом и т. д.). Для самостоятельного движения автомобиля необходимы два условия: 1) к ведущим колесам должен быть подведен от двигателя крутящий момент, достаточный для вращения колес при имеющихся силах сопротивления движению автомобиля; 2) между ведущими колесами и полотном дороги должно быть достаточное по величине сцепление (т. е. сила трения), чтобы колеса не могли проскальзывать относительно дороги (буксовать). При передаче крутящего момента от главной передачи к ведущим колесам в точках соприкосновения шин ведущих колес с дорогой появляется окружная касательная сила, которая направлена в сторону, противоположную движению автомобиля. По закону равенства действия и противодействия окружная сила вызывает появление равной ей, но направленной в противоположную сторону силы, называемой касательной реакцией. Эта реакция является силой трения шин ведущих колес о дорогу, она также приложена в точках соприкосновения дороги с шинами, но направлена в противоположную окружной силе сторону – в сторону движения автомобиля. Эта реакция называется тяговой силой.  1 – удлинитель картера коробки передач; 2 – вторичный вал; 3 – стопорное кольцо; 4 – упорная шайба; 5 – резьбовая пробка; 6 – гайка; 7 – штифт; 8 – ось промежуточной шестерни заднего хода; 9 – промежуточная шестерня заднего хода; 10 – блок шестерен; 11 – игольчатый подшипник; 12 – маслозаливная пробка; 13 – картер коробки передач; 14 – ось блока шестерен; 15 – катушка зажигания; 16 – стопорное кольцо; 17 – стопорное кольцо; 18 – крышка подшипника первичного вала с направляющей втулкой; 19 – первичный вал; 20 – маслоотражатель; 21 – передний роликовый насыпной подшипник вторичного вала; 22 – болт; 23 – блокирующее кольцо синхронизатора шестерни 4‑й передачи; 24 – синхронизатор 3‑й и 4‑й передач; 25 – блокирующее кольцо синхронизатора шестерни 3‑й передачи; 26 – вилка переключения 3‑й и 4‑й передач; 27 – шестерня 3‑й передачи; 28 – болт; 29 – шестерня 2‑й передачи; 30 – блокирующее кольцо синхронизатора шестерни 2‑й передачи; 31 – синхронизатор 1‑й и 2‑й передач; 32 – блокирующее кольцо синхронизатора шестерни 1‑й передачи; 33 – шестерня 1‑й передачи; 34 – рукоятка; 35 – верхняя часть рычага переключения передач; 36 – упорный конус; 37 – верхняя подушка рычага; 38 – распорная втулка; 39 – нижняя подушка рычага; 40 – запорная втулка; 41 – уплотнитель верхней крышки; 42 – нижняя часть рычага переключения передач; 43 – пружина рычага; 44 – штифт; 45 – шток включения 3‑й и 4‑й передач; 46 – крышка коробки передач; 47 – стопорное кольцо; 48 – регулировочная шайба; 49 – задний подшипник вторичного вала; 50 – ведущая шестерня привода спидометра; 51 – сталеалюминиевая втулка; 52 – сальник; 53 – стопорный палец штоков; 54 – стопорный плунжер штоков; 55 – выключатель света заднего хода; 56 – шарик 1.2 Выбор способов восстановления деталидеталь технологический восстановление Дефекты: Износ шлицев по толщине Износ шейки под шариковый подшипник коленчатого вала 3. Износ поверхности конус вала Возможные способы устранения: по дефекту 1: - наплавить по дефекту 2: - хромировать по дефекту 3 – Хромирование. – Железнение. При анализе способов устранения каждого дефекта выявлены два способа, пригодных для устранения этих дефектов: хромирование, вибродуговая наплавка. Оба способа являются общими для каждого дефекта. Для выбора конкретного способа восстановления используются конструктивные и технологические характеристики деталей, учитывающие несколько важных признаков: форму, размеры, толщину покрытия, твердость поверхности, коэффициент износостойкости, характер действующих нагрузок, коэффициент технико-экономической эффективности. На основании этих признаков определены возможные способы восстановления деталей и удельные показатели технического уровня технологии, экономической эффективности и технического уровня детали после восстановления, на основании которых и осуществляется выбор технологии. 2 Разработать план технологических операций по восстановлению детали2.1 Исходные данныеОперация 015. Наплавка ГОСТ 4543-71. Деталь - вал ведущий коробки передач Материал – Сталь 30 ХГТ Твердость - 59.65 НRCэ Способ установления дефекта и средства контроля: Калибр ролики Штангенциркуль Радиусные шаблоны 2.2 Выбор и обоснование способов восстановления ведущий вала Восстановленный ведущий вал должен отвечать следующим техническим требованиям: - овальность и конусность; - сообразность шейки под передний подшипник не более 0,01 мм, шейки под задний подшипник не более 0,02 мм; - нецилиндричность отверстия под роликовый подшипник не более 0,01 мм; -радиальное биение отверстия под роликовый подшипник не более 0,01 мм; - радиальное биение отверстия под роликовый подшипник относительно шеек под передний и задний подшипник не более 0,03 мм; - радиальное биение шейки под сальник относительно шеек под передний и задний подшипники не более Ra=1.25мкм, отверстия под роликовый подшипник не более Ra=0,63мкм. Наиболее интенсивно изнашиваются следующие сопряжения: - шлицевое сопряжение ведущего вала с синхронизатором 4-й и 5-й передач; - наружные обоймы подшипников ведущий вал с картером - коробки передач; - посадочное место под подшипники на ведущему валу. Для восстановления деталей применяют разные виды технологий: подефектную, жесткофиксированную, маршрутную и т.д. Маршрутная технология - характеризуется технологическим процессом на определенную совокупность дефектов у данной детали. Таким образом восстановление детали может производиться несколькими технологическими процессами в зависимости от сочетания дефектов. Этот способ имеет наибольшее распространение в авторемонтном производстве, его и следует принять при выполнении курсового проекта.

При передаче переменного крутящего момента коробкой передач в данном шлицевом сопряжении происходят соударения втулки синхронизатора со шлицами вторичного вала. При этом наблюдаются и осевые перемещения колебания синхронизатора относительно ведущего вала, а также радиальные колебания, вызванные дисбалансом валов и шестерен. Эти факторы вызывают изнашивание и деформацию шлицевых элементов сопряжения. Проверка сопряжения на смятие показала, что максимальное напряжение более чем в два раза ниже допустимого. Следовательно, смятия и пластической деформации шлицевого сопряжения в процессе эксплуатации с большой вероятностью не происходит. Из этого следует, что чаще всего изнашивается посадочное место под подшипник. Самое целесообразное восстановление посадочных мест под подшипники из вышеперечисленных (железнение, хромирование, наплавка), это - хромирование и вибродуговая наплавка. Электролитическое хромирование является эффективным способом повышения износостойкости трущихся деталей, защиты их от коррозии, а также способом защитно-декоративной отделки. Значительную экономию дает хромирование при восстановлении изношенных деталей. Процесс хромирования широко применяется в народном хозяйстве. Над его совершенствованием работает ряд научно-исследовательских организаций, институтов, вузов и машиностроительных предприятий. Появляются более эффективные электролиты и режимы хромирования, разрабатываются методы повышения механических свойств хромированных деталей, в результате чего расширяется область применения хромирования. Знание основ современной технологии хромирования способствует выполнению указаний нормативно-технической документации и творческому участию широких кругов практических работников в дальнейшем развитии хромирования. Вторым наиболее целесообразным из способов восстановления ведущего вала коробки передач является вибродуговая наплавка. Этот способ наплавки является разновидностью дуговой наплавки металлическим электродом. Процесс наплавки осуществляется при вибрации электрода и подачей охлаждающей жидкости на наплавленную поверхность. 2.3 Выбор оборудования приспособления и инструментаДля правки центров выбираем токарный - винторезный станок 1к62. Для шлифования шейки вала под подшипник применяем кругло шлифовальный станок 3б151. Приспособление для наплавки - наплавочная головка УАНЖ - 5. Инструмент режущий переменяется с пластинками, из быстро режущей стали Р18 и твердого сплава Т5К10, позволяющие вести обработку на повышенных скоростях. Для шлифовальной операции применяется шлифовальный круг МП 600*40*305 Измерительный инструмент приминается для межоперационного и окончательного контроля детали. Штангенциркуль ШЦ 1 - 125 - 0,1 Микрометр МК - 75, кольцо - калибр шлицев Калибр НЕ Калибр - скоба - НЕ ГОСТ 2015 - 84 Калибр ГОСТ 7951 - 59 3 Определить основное время на заварку шлицев вала ведущего коробки передач автомобиля ГАЗ-24Операция 015. Наплавочная Содержание операции: - установить деталь; - направить шейки; - снять деталь. Оборудование: токарно-винторезный станок, модернизированный 1К62 - М; выпрямитель ВСА - 600/300; головка для наплавки УАНЖ - 5. Приспособления: кусачки комбинированные. Материал наплавки: электродная проволока - 30 ХГСА. Последовательность определения режимов вибродуговой наплавки. Размеры наплавленных поверхностей: - шейка под подшипник d1=29,74 мм Д1=31,1 мм l1=42; Нmax =4,92мм Нmin=4,88мм l1=40 Ннапл=6,24 мм Режим наплавки: - диаметр электродной проволоки dэ=1,6мм; - плотность тока Да=85А/мм; - сила сварочного тока У=0,785·d·Да, А У=0,785·1,6·85=170А напряжение дуги U= 27В; - коэфицент плавки н=7,5; - масса расплавленного металла - Gр. м Gр. м= (У· н) /60= (170*7,5) /60=21,3 г/мин Объем расплавленного металла Qр. м Qр. м=Gр. м / =21,3/7,812=2,7 см/мин Скорость подачи электродной проволоки - п. р. п. р. =Qр. м /0,785d= 2,7/ (0,785* (1,6)) =1,35 м/мин Подача (шаг наплавки) S= (1,2…2,0) ·d, мм/об S= (1,2…2,0) ·1,6=1,92…3,2 мм/об Корректируем подачу по паспорту станка модели 1К62 Sф=2,8мм/об Скорость наплавки - н н= (0,785d· пр ·k*a) / (t·S) где t - толщина слоя t=0,68 мм к=0,90, а=0,96 н= (0,785 (1,6) ·1,35·0,90·0,96) / (0,68·2,8) =1,23 м/мин=123 мм/мин Частота вращения детали n= (1000· м) · (П·Д) = (1000/1,23) / (3,14·30) =13,05 об/мин Корректируем n по паспорту станка nф=12,5об/мин Техническое нормирование автоматической наплавки. Основное время То= (L/ (n·S)) ·j где L - длина наплавки, мм n - число оборотов, об/мин S - шаг наплавки, мм/об j - количество слоев наплавки То= (42/ (2,8*12,5)) =1,2 Вспомогательное время Тв= Тв1 +Тв2 +Тв3 где Тв1-время, связанное на установку и снятие детали, мин Тв1=0,30 мин Тв2-время, связанное с переходом Тв2=0,7 на один погонный метр валика L= (П·Д·l) /S= (3,14·30·32) / (1000·2,8) =1,077м Тв2= 0,7·1,077=0,75 мин Тв3 - время на один поворот детали Тв3=0,46 Тв=0,30+0,75+0,46=1,51мин Дополнительное время Тдоп= ((То +Тв) /100) ·k; мин Где К=15% Тдоп= ((1,2+1,51) /100) ·15=0,41 мин 4 Определить штучное время на заварку шлицев вала ведущего коробки передач автомобиля ГАЗ – 24Штучное время Тшт=То+Тв+ Тдоп=1,2+1,51+0,41=3,12мин Подготовительно-заключительное время Тпз=8+1+0,8+0,1+1,3+4,5=16,6мин Наплавка шлицев продольным способом. Основное время То= (L/ н) ·j=мин То= (32/123) ·1=0,26 мин - на один шлиц То= 0,26·6=1,56мин Вспомогательное время Тв= Тв1+ Тв2+ Тв3 Тв1-время на установку, крепление и снятие детали Тв1=0,29мин Тв2-время, связанное с переходом, определяется исходя из нормы 1,4мин на 1 погонный метр валика Тв1= (1,4·32) /1000=0,05 мин Вспомогательное время на поворот детали на 180 и установки наплавочной головки равно 0,46, а на 6 поворотов Тв3=0,46·6=2,76мин Тв=0,29+0,05+2,76=3,1мин Тдоп= ((То +Тв) /100) ·k= ( (1,56+3,1) /100) ·15=0,7 мин Штучное время Тшт= То +Тв+ Тдоп=1,56+3,1+0,7=5,36мин Подготовительно - заключительное время Тп-з=8+1+0,8+0,1+1,3+5,4=16,6мин Общее штучное время на операцию Тшт=3,12+5,36=8,48мин Общее подготовительное время на операцию Тп-з=16,6+16,6=33,2мин 5 Разработать проект цеха (отделения, участка, места) восстановления детали (по заданию 4)При проектировании участков по восстановлению деталей, годовой объем работ Тг, используемый для определения производственных рабочих, рассчитывается по формуле: Тг =t·n·N·kм. р где t - трудоемкость N =4000ед k = 0,98 t =Tн /60= 3,05/60=0,05 чел - час t = 2,31/60=0,04ч-ч=10,7/60=0,18 ч-ч=9,15/60=0,15 ч-ч, t =2,6/60=0,04 ч-ч t =1,87/60=0,03 ч-ч Годовая трудоемкость по операциям: Тг =0,05·1·4000·0,98=196 ч-ч Тг =0,04·1·4000·0,98=156,8 ч-ч Тг =0,18 ·1·4000·0,98=705,6 ч-ч Тг =0,15 ·1·4000·0,98=588 ч-ч Тг =0,04 ·1·4000·0,98=156,8 ч-ч Тг =0,03 ·1·4000·0,98=117,6 ч-ч Количество производственных работ m=Тг /Фд. р. Фд. р. - действительный фонд рабочего времени (Фд. р. =2070 час) Токари: mяв =196/2070=0,1 чел Принимаем: m яв=1 чел Наплавщики: mяв =705,6/2070=0,34 чел mяв =1 чел Шлифовщики: mяв = (156,8+156,8+117,6) /2070=0,21чел mобщ =1+1+1=3человека 5.1 Расчет количества оборудования Хо =Тг /Фд. о Где Фд. о - действительный фонд времени оборудования (2025час) Хо =196/2025=0,1 шт. Хо = 156,8/2025=0,08 шт. Хо =705,6/2025=0,35 шт. Хо =588/2025=0,3 шт. Хо =156,8 /2025= 0,08 шт. Хо =117,6/2025=0,06 шт. Принимаем количество оборудования по операциям: хо=1 ед хо=1 ед хо=1 ед хо=1 ед хо=1 ед хо=1 ед Коэффициент загрузки оборудования Кз = (хо) /n Кз =0,1/1=0,1 или 10% Кз =0,35/1=0,35 или 35% Кз = (0,08+0,08+0,06) /1=0,22 или 22% Кз = (0,17+0,08) /1=0,25 или 25% Средний коэффициент загрузки Кз = (0,1+0,35+0,22+0,25) /4=0,23 или 23% 5.2 Расчет площадиПлощадь участка по принятому оборудованию Fуч=Fобщ ·Кn, м Fобщ =3,75+3,75+8,61+0,66+0,75+1,28+0,8+0,63+0,4+2·0,6+0,4+0,5=22,76 м Fуч =22,76·3,5=79,66 м принимаем Fуч =80 м 5.3 Планировка оборудования и рабочих местВыбираем одноэтажное здание с шагом колон 6 м и шириной пролета 12 м. Технологическое оборудование располагается с соблюдением необходимых расстояний между станками и конструктивными элементами зданий. Рабочее место должно быть освещено. 5.4 Организация транспортировки деталиТранспортировка детали на участок производится вручную, в виду малых габаритов и веса. После механической обработки вал моют в ванне в содовом растворе, сушат в шкафе и подвергают 100%контролю. После контроля годные детали транспортируют на склад готовой продукции. 5.5 Организация технического контроляТехнический контроль качества являются составной частью системы управления качеством ремонта автомобилей, охватывающей все элементы и стадии производственного процесса. При разработке технологического процесса ремонта вторичного вала коробки передачи особое внимание было уделено вопросам технического контроля, который осуществляется исполнителями в процессе обработки, а также итоговый контроль, которому подвергаются все детали. В целях уменьшения количества брака применяется летучий контроль, осуществляемый периодически контрольным мастером. Выбор средств контроля производится с учетом типа производства и его организационной структуры, типа детали и объема производственной программы. Для контроля деталей на операциях используется стандартные и специальные измерительные инструменты и калибры. Список использованных источниковМетодические указания по курсовому проектированию «Ремонт автомобилей и двигателей». Н. Новгород. РЗАТТ, 2017 Ремонт автомобилей. Под.ред. С.И. Румянцева, М., Транспорт, 2018. Матвеев В.А., Пустовалов И.И. Техническое нормирование ремонтных работ в сельском хозяйстве. – М.: Колос, 2019. Карагодин. В.И. Митрохин Н.Н. Ремонт автомобилей. М., Академия, 2018 Дюмин И.Е, Трегуб Г.Г. Ремонт автомобилей. М., Транспорт, 2018. Ремонт автомобилей. Под.ред. Клебанова. М., Транспорт, 2018 Мельников Г.Н. Ремонт автомобилей. Программа и методические указания. Н. Новгород, 2017 Цеханов А.Д. Лабораторный практикум по ремонту автомобилей. М. Транспорт, 2018. Проектирование производственных участков авторемонтного предприятия. Клебанов Б.В.М., Транспорт, 2015. Капитальный ремонт автомобилей: Справочник / Под.ред. Р.Е. Есенберлина. М., Трансопрт, 2016 Восстановление деталей сельскохозяйственных машин наплавкой: Метод. указ. / Сост. Ю.Е. Глазков. Тамбов: ТГТУ, 2018 Технические условия на капитальный ремонт автомобилей ГАЗ‑3110А. М., Транспорт, 2018. Молодык Н.В., Зенкин А.С. Восстановление деталей машин. Справочник. М., Транспорт, 2019. Приложение Рабочий чертеж детали №24-1701022  | |||||||||||||||||||||||||||||||||||||||||||||||||||||||