Диплом Бабаев. 1. Системы диспетчерского управления сбора данных (scada) 10 Автоматизированное рабочее место (арм) 16

Скачать 2.33 Mb. Скачать 2.33 Mb.

|

|

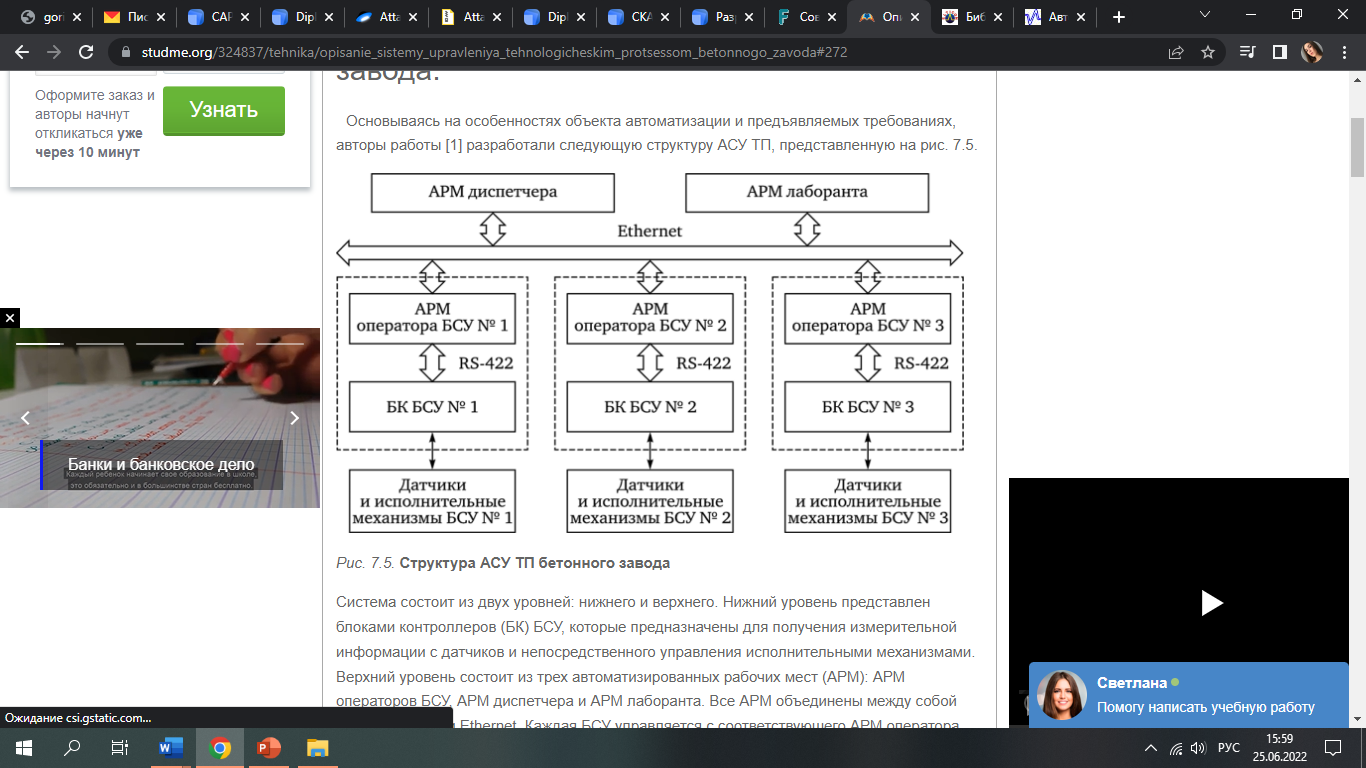

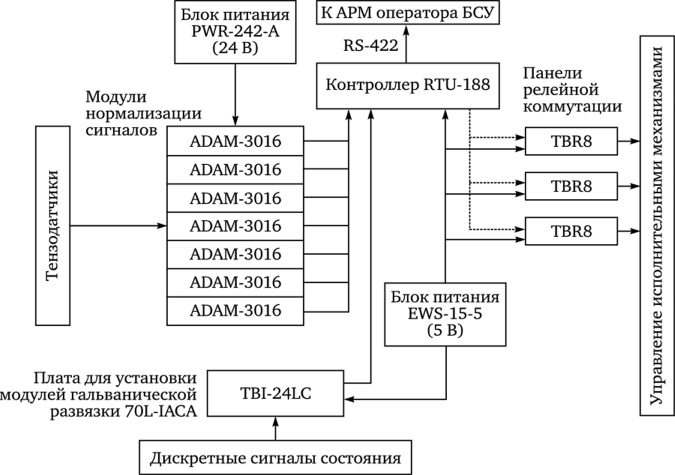

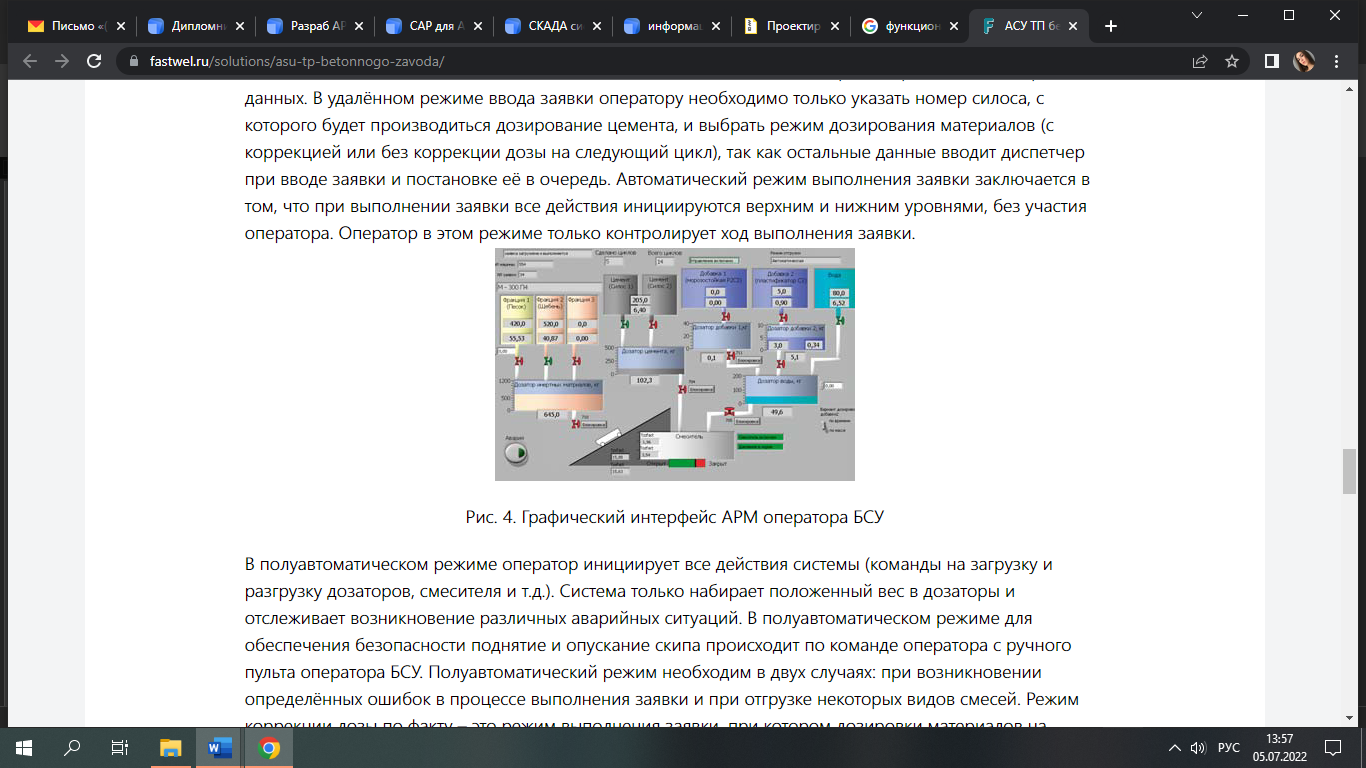

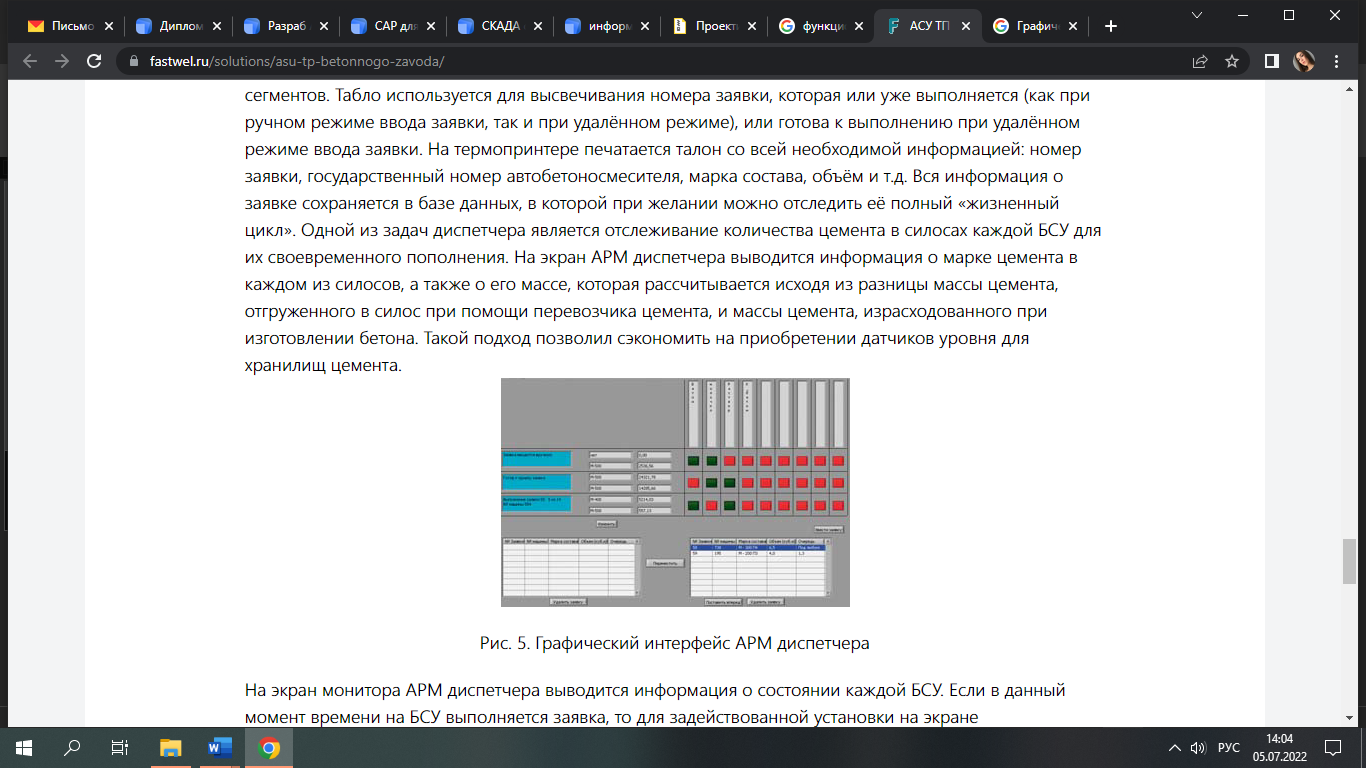

3. Система автоматического регулирования (САР)  Рисунок 5 - Структура АСУ ТП бетонного завода Система состоит из двух уровней: нижнего и верхнего. Нижний уровень представлен блоками управления БСУ для приема данных измерений от датчиков и исполнительных устройств непосредственного управления. Верхний уровень состоит из трех рабочих мест (АРМ): АРМ оператора БСУ, АРМ диспетчера и АРМ лаборанта. Все рабочие станции связаны друг с другом через сеть Ethernet. Каждая БСУ управляется с соответствующего АРМ оператора через определенный БК БСУ, поэтому приводами любого одного БСУ нельзя управлять с рабочего места другого блока. Блок контроллеров БСУ собран на базе контроллера RTU-188, к дискретным выходам которого подключены три панели релейной коммутации TBR8, а к дискретным входам — плата TBI-24LC для установки модулей гальванической развязки и шесть блоков ADAM-3016 для нормализации сигналов с тензодатчиков (рис. 7.6). Через плату TBI-24LC подключаются модули входных реле 70L-IACA, обеспечивающие гальваническую развязку. Устройства блока контроллера размещены в двух разных шкафах фирмы с целью разделения соединений с исполнительными механизмами и с АРМ оператора, в обоих шкафах использованы клеммные соединители WAGO. Электропитание напряжением разных номиналов (24 и 5 В) обеспечивается источниками PWR-242-A; HEWS15. Автоматизированное рабочее место оператора БСУ реализовано на персональной ЭВМ (ПЭВМ). Для преобразования интерфейсов RS-422/ RS-232 используется модуль ADAM4520. Программное обеспечение (ПО) АРМ оператора БСУ разработано в среде графического программирования LabVIEW. Для организации связи между АРМ оператора и БК БСУ применены интерфейс RS-422. Обмен данными между всеми участниками бетоносмесительного процесса осуществляется по протоколу TCP. Для защиты от перепадов напряжения БК БСУ и АРМ оператора БСУ подключены к источнику бесперебойного питания серии ML мощностью 500 В - А.[1]  Рисунок 6 - Структурная схема блока контроллера В режиме ручного ввода заказа оператор выбирает смесь и самостоятельно вводит в программу все необходимые данные, хранящиеся в контрольных данных. В режиме удаленного ввода заказа оператору нужно только указать размер силоса для дозирования цемента и выбрать режим дозирования материала (скорректированная или нескорректированная доза для следующего цикла). диспетчер при отправке и постановке в очередь запросов. Режим автоматического выполнения запроса инициирует все операции на верхнем и нижнем уровнях без вмешательства оператора во время выполнения запроса. Оператор в этом режиме только следит за ходом запроса. [2]  Рисунок 7 - Графический интерфейс АРМ диспетчера В полуавтоматическом режиме оператор инициирует все операции системы (команды заряда и разряда аккумулятора, миксера и т.д.). Система берет заданный вес только на диспансере и отслеживает возникновение различных нештатных ситуаций. В целях безопасности в полуавтоматическом режиме контейнер поднимается и опускается по команде оператора с ручного пульта оператора БСУ. Полуавтоматический режим необходим в двух случаях: при определенных ошибках при нанесении и при транспортировке определенных видов смесей. Режим корректировки расхода материала — это режим реагирования на спрос, который рассчитывает расход материала для следующего цикла на основе массы отгруженного материала. Эта модальность позволила снизить до 1% ошибки при отправке материалов и выпускаемой продукции. Управляющие данные по каждой заявке хранятся на компьютере, подключенном к конкретному БСУ, и на АРМ диспетчера. АРМ диспетчера оснащено бортовым компьютером Advantech RS-422/RS-485 PCI-1602A и термопринтером, подключенным к одному из COM-портов. Плата интерфейсная предназначена для организации связи АРМ диспетчера с шестисегментными картами. Панель предназначена для отображения количества ордеров, которые уже исполнены (как в ручном, так и в режиме удаленного ввода ордеров) или готовы к исполнению в режиме удаленного ввода ордеров. На термопринтере распечатывается талон, содержащий всю необходимую информацию: номер заявки, серийный номер бетон смесителя, марку ингредиентов, объем и т. д. Вся информация о программе хранится в базе данных, и вы можете сделать это при желании. Следите за их полным «жизненным циклом». Одной из функций диспетчера является контроль количества цемента в силосах каждого сертифицированного завода для своевременного заполнения. [3]  Рисунок 8 - Графический интерфейс АРМ диспетчера На экран АРМ диспетчера выводится информация о марке цемента, а также его весе, рассчитанном по разнице веса цемента при использовании цементовоза. Производство бетона. Такой подход позволяет сэкономить на покупке датчиков уровня хранения цемента. Информация о состоянии каждого БСУ выводится на экран дисплея АРМ диспетчера. Если в данный момент обрабатывается запрос на бетонный завод, для объекта будет отображаться номер запроса, количество завершенных циклов, количество завершенных циклов и состояние бетон смесителя. Основные функции АРМ диспетчера: • войти в приложение (при необходимости) для последующей передачи в сеть; • распечатать на термопринтере коммунальный талон с необходимыми данными; • показать количество выполненных заказов на панели; • контроль количества активных веществ (цемент, известь) в силосах каждого БСУ; Мониторинг состояния БСУ. Автоматизированное рабочее место лаборанта представляет собой компьютер с установленным программным обеспечением. Основные обязанности лаборанта: • учет влажности инертных материалов, бетона и других смесей; • работа с дозирующей основой смеси; • расчет активных добавок для всех смесей; • создавание и редактирование собственной дозовой группы; • хранение дозы на рабочем месте дозатора и на всех рабочих местах оператора; • установление лимита изменения дозировки воды для каждого вида смеси. Автоматизированная рабочая станция System Manager поддерживает три рабочие станции операторов, каждая из которых обслуживает определенный БСУ. Благодаря разработанной системе автоматического управления технологическим процессом можно получить следующие характеристики технологического процесса. • минимальный объем заказа; • максимальный объем заказа: 9,9 м3; • максимальное количество циклов в приложении - 20; • относительная погрешность транспортировки материала - 1%; • время безотказной работы системы отключено: до 10 минут. Использование описанной АСУ ТП обеспечивало следующие возможности. • уменьшить ошибки в дозировке расходных материалов; • улучшить качество бетона; • введение контроля за расходом перевозимых материалов и продукции; • увеличение количества транспортных продуктов. Разработанная система может использоваться как в целом, так и в качестве отдельного блока. Поэтому производство мелкозернистого бетона можно рассматривать на основе разработанной АСУТП. [7] 4. Технология производства Бетон — это смесь цемента, воздуха, воды, песка и гравия. Типичная бетонная смесь состоит примерно из 10% цемента, 20% воздуха и воды, 30% песка и 40% гравия. Это называется правилом 10-20-30-40, хотя пропорции могут варьироваться в зависимости от типа цемента и других факторов. Принудительное перемешивание бетономешалки. Принцип работы самотечной бетономешалки заключается в перемешивании за счет падения компонентов смеси при вращении барабана и ее перемешивании. Принцип работы бетон смесителя принудительного действия заключается в перемешивании в постоянной емкости за счет вращения лопастей ротора. Два типа цикличных бетон смесителей используются для приготовления смесей разного состава и консистенции. Однако для приготовления пластичных смесей более эффективны гравитационные бетономешалки, а для твердых бетонных смесей – смесители принудительного действия. Реакция гидратации превращает портландцемент в кристаллы, которые переплетаются с соседними кристаллами и образуют плотную взаимосвязанную решетку. При правильном количестве воды эта реакция делает бетон очень прочным - слишком много или слишком мало воды ослабит бетон. Процесс гидратации идет медленно, бетону требуется полных 28 дней, чтобы достичь полного потенциала прочности. К счастью, бетон затвердевает примерно через день, и с ним можно безопасно обращаться, не повреждая поверхность через 48 часов. Перед смешиванием любого бетона убедитесь, что все готово для заливки сразу после смешивания. Это может показаться очевидным, и хотя бетон требует времени для установки, вы не хотите возиться, работая с влажным или сухим бетоном. Обозначьте свою рабочую зону и убедитесь, что у вас достаточно места для смешивания и заливки. Также приготовьте воду заранее, мне нравится повторно использовать большие пластиковые бутылки из-под газировки, так как у них есть завинчивающаяся крышка, которая может запечатать воду, если я опрокину бутылку. Количество воды, добавляемой в бетон, называется водоцементным отношением. Хотя добавление большего количества воды в бетон облегчит его смешивание, заливку и работу, на самом деле это снижает прочность бетона при отверждении. Это связано с тем, что гидратация создает взаимосвязанные кристаллы, и чем больше воды в смеси, тем дальше друг от друга находятся кристаллы. И наоборот, чем ниже водоцементное отношение, тем прочнее бетон, поскольку кристаллы гидратации расположены близко друг к другу и могут полностью сцепляться друг с другом, создавая очень плотный и прочный бетон. Начните с добавления сухой бетонной смеси в прочное пластиковое ведро и сделайте небольшое углубление посередине. Добавьте достаточное количество воды, чтобы смесь стала достаточно влажной, чтобы обеспечить хорошее увлажнение, но не настолько влажной, чтобы бетонная смесь стала жидкой. Если вы перелили воду, просто добавьте больше сухой смеси и перемешивайте ее, пока не получите хорошую смесь. После получения правильного соотношения воды и цемента вы можете начать добавлять красители и другие добавки, чтобы изменить внешний вид и поведение бетона. Добавление цвета к вашему бетону может быть отличным способом подчеркнуть вашу работу и действительно выделить ее или заставить ее гармонировать с окружающей средой. Бетонный краситель обычно находится в виде порошка и добавляется в бетонную смесь во время ее приготовления, тогда как красители обычно жидкие и наносятся кистью на бетон после его заливки и отверждения. Краситель обычно поставляется в виде порошка и доступен почти во всех мыслимых цветах, с цветами и концентрациями можно экспериментировать, чтобы получить действительно интересные результаты. Необходимо соблюдать осторожность при добавлении красителя в бетон, чтобы обеспечить постоянство окраски, особенно при приготовлении нескольких партий. Взвешивание порошков, вероятно, является самым простым способом обеспечить однородный цвет бетона. Слева направо: натуральный цвет бетона, черный краситель, коричневый краситель, белый краситель. Вы можете смешивать красители, чтобы получить новые цвета, или выбрать более легкую бетонную смесь в мешках, чтобы создать более чистую основу, через которую будет просвечиваться краска. В приведенном выше примере красители были добавлены к стандартной бетонной смеси для столешницы для достижения цвета. Помните, что краситель — это пигмент, который окрашивает все, с чем соприкасается. Всегда надевайте перчатки при работе и следите за тем, чтобы они не попали вам в глаза и не вдыхали. Там, где красители добавляются в бетон во время его смешивания, морилки наносятся после отверждения бетона. Преимущество этого заключается в том, что пятна можно наносить кистью или наносить художественным штрихом, чтобы нанести цвет только на определенные области. Цветов пятен столько же, сколько и красителей, но внешний вид немного отличается. Красители проникают сквозь бетон по мере его смешивания, морилки могут иметь полупрозрачный эффект и более мягкий цвет. Прежде чем браться за окрашивание или морилку, целесообразно провести некоторые тесты, чтобы убедиться в том, что цвет вы ищете. Введение добавок в бетонную смесь может повлиять на производительность и время схватывания бетона, но на самом деле его следует использовать только в том случае, если этого требуют обстоятельства (не нужно возиться с обычным бетоном, это уже отличная вещь!). Ускорители сокращают время схватывания и обеспечивают раннюю прочность бетона. Это отлично подходит для приложений, где вам нужно быстро установить бетон, например, в холодную погоду, когда вы не хотите ждать и нагревать область только для того, чтобы залить бетон. Замедлители схватывания замедляют процесс отверждения и часто используются при высоких температурах для увеличения времени схватывания. Замедлители также можно использовать, если ваша работа сложна и вы хотите получить дополнительное время для работы с бетоном. Есть еще несколько добавок к бетону, но они, как правило, предназначены для специализированных применений и практически не используются за пределами строительного мира. Однако, чтобы вы знали: Воздухововлекающие добавки задерживают мельчайшие пузырьки воздуха внутри бетона. Это полезно для бетона, который будет подвергаться замораживанию, так как любая вода в бетоне будет расширяться в маленькие пузырьки воздуха, а не растрескиваться в бетоне. Как следует из названия, эта добавка уменьшает количество воды, необходимой для бетонной смеси. Как мы узнаем из следующего урока, меньшее количество воды в бетоне дает более прочный отвержденный продукт, а слишком большое количество воды может сделать бетон слабым. (подробнее о соотношении вода/цемент в следующем уроке) Водоредуцирующие добавки обычно позволяют использовать в смеси на 5-10% меньше воды, что приводит к еще более прочному бетону. Эта добавка позволяет бетону очень легко течь в течение короткого периода времени, практически не требуя вибрации и уплотнения. В зависимости от вашего применения вам может не понадобиться жидкая смесь. Конечно, все эти добавки стоят денег и в основном используются в строительстве. Однако после этого занятия, возможно, вы увидите некоторые преимущества использования добавок и, возможно, захотите их попробовать. Поделитесь своими результатами с добавками с остальным классом! Вы можете задаться вопросом, зачем использовать армирование, ведь бетон и так прочен. В то время как бетон прочен, он на самом деле прочен только при сжатии, когда сила прикладывается в сокрушительном движении, например, когда вы стоите на тротуаре. Но бетон слаб в растяжении, когда применяется сила растяжения, например, на длинных пролетах, таких как мосты, где нагрузка в верхней части неподдерживаемой секции может вызвать растяжение на нижней стороне. Чтобы сделать бетон способным выдерживать растягивающее усилие, в бетон добавляется еще один компонент, когда он влажный, чтобы воспринимать растягивающее усилие. Практически для всех крупных применений этим материалом является сталь, обладающая очень высокой прочностью на растяжение. Сталь является отличным выбором для армирования бетона, так как ей легко придать форму, она широко доступна и обладает очень высокой прочностью на растяжение. После помещения в бетон сталь защищена от воздуха и воды, что означает, что она не будет ржаветь и разрушаться. Однако, если бетон треснет или если арматура будет размещена слишком близко к поверхности бетона, есть вероятность, что вода может попасть внутрь и разъесть сталь. При совместной работе сталь и бетон представляют собой очень прочный строительный материал, способный выдерживать большие динамические нагрузки, это можно увидеть на любой крупной стройплощадке, где все здание и перекрытия залиты бетоном. Сквозная сталь — отличная пара для армирования бетона, но не единственная. Альтернативой являются короткие волокна из стекловолокна. Преимущество стекловолокна перед сталью заключается в том, что, хотя сталь необходимо укладывать в бетон в виде сетки, преимущество стекловолокна состоит в том, что небольшие стержни обращены во всех направлениях и полностью смешаны с бетоном, что обеспечивает прочность на растяжение в любом направлении. без необходимости сначала делать стальной каркас. Еще одно большое преимущество стекловолокна заключается в том, что если бетон когда-либо треснет и попадет вода, стекловолокно не сможет заржаветь и повредить бетон, как это может сделать сталь. Идея этих волокон заключается в том, что они обеспечивают прочность на растяжение во всех направлениях, поэтому любое растрескивание, которое может возникнуть при усадке бетона во время его отверждения, останавливается стекловолокном. Эти волокна стекловолокна можно добавлять прямо в бетонную смесь. Волокна могут быть слегка видны, когда бетон затвердеет, так что имейте это в виду. Следует отметить, что вам не нужно использовать армирование для ваших проектов. На самом деле, для небольших поделок это вообще не имеет смысла. Однако знание того, что такое армирование и как его включить, будет иметь решающее значение для проекта «Замковый камень» и, конечно же, для вашего следующего более крупного бетонного предприятия! Заливка бетона так же важна, как и приготовление правильной смеси. Самое сложное в заливке бетона — убедиться, что бетон попадает во все области вашей формы или формы. Для небольших форм вам нужно будет зачерпнуть бетонную смесь в форму и протолкнуть бетон во все углы и пустоты. Я обнаружил, что полезно использовать тонкую палку, чтобы протолкнуть бетон, чтобы обеспечить покрытие в ограниченном пространстве. Несмотря на то, что бетон должен попасть во все области формы, настоящее волшебство создания великолепной бетонной отливки заключается в вибрации. Для удаления пузырьков и облегчения осаждения бетона в форме используется вибрация. На строительных площадках, где заливают большие бетонные плиты, используют мощный погружной вибратор со шнуром, но для наших целей подойдет все, что взбалтывает влажный бетон. Это означает, что мы можем встряхивать и постукивать по нашей форме или импровизировать и использовать вибрацию от электроинструментов для создания необходимого перемешивания. Во время процесса отверждения, когда ваша форма покрыта, вы можете увидеть образование конденсата. Без покрытия эта влага испарилась бы и не включилась бы в процесс гидратации, ослабляющий бетон. Бетон не сохнет, он твердеет. Во время процесса отверждения бетон начинает формировать взаимосвязанные кристаллы, которые создают сверхпрочное твердое вещество, которое мы все знаем. Бетону требуется около часа, чтобы затвердеть, и он продолжит набирать силу в течение следующих 24 часов. Несмотря на то, что через день бетон может быть твердым на ощупь, он не достигает полной прочности до 28 дней после заливки. Начальная реакция гидратации протекает быстро, но для завершения полной реакции требуется несколько дней. Продолжительность отверждения может широко варьироваться в зависимости от конструкции или изделия, изготовленного из бетона, состава смеси, температуры бетона и желаемой прочности в определенное время, и это лишь некоторые из факторов. |