Диплом Бабаев. 1. Системы диспетчерского управления сбора данных (scada) 10 Автоматизированное рабочее место (арм) 16

Скачать 2.33 Mb. Скачать 2.33 Mb.

|

|

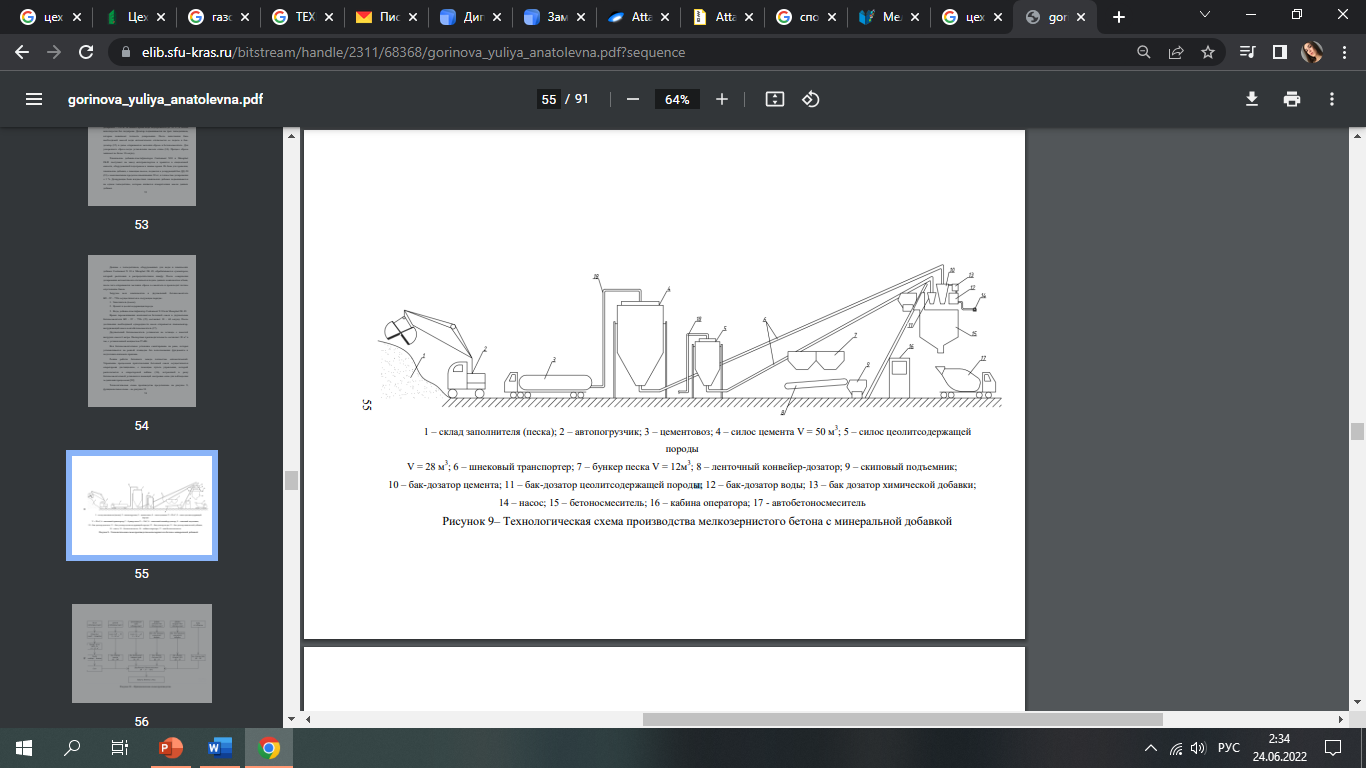

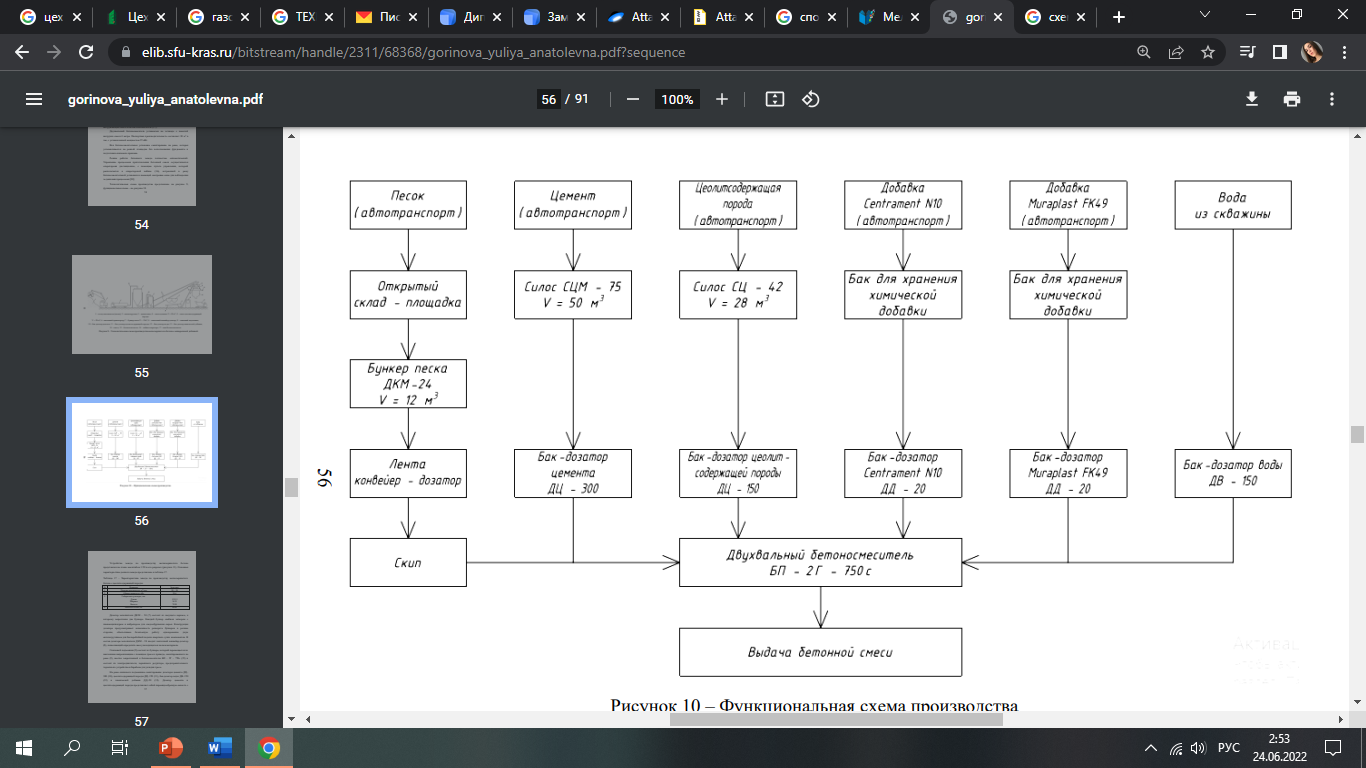

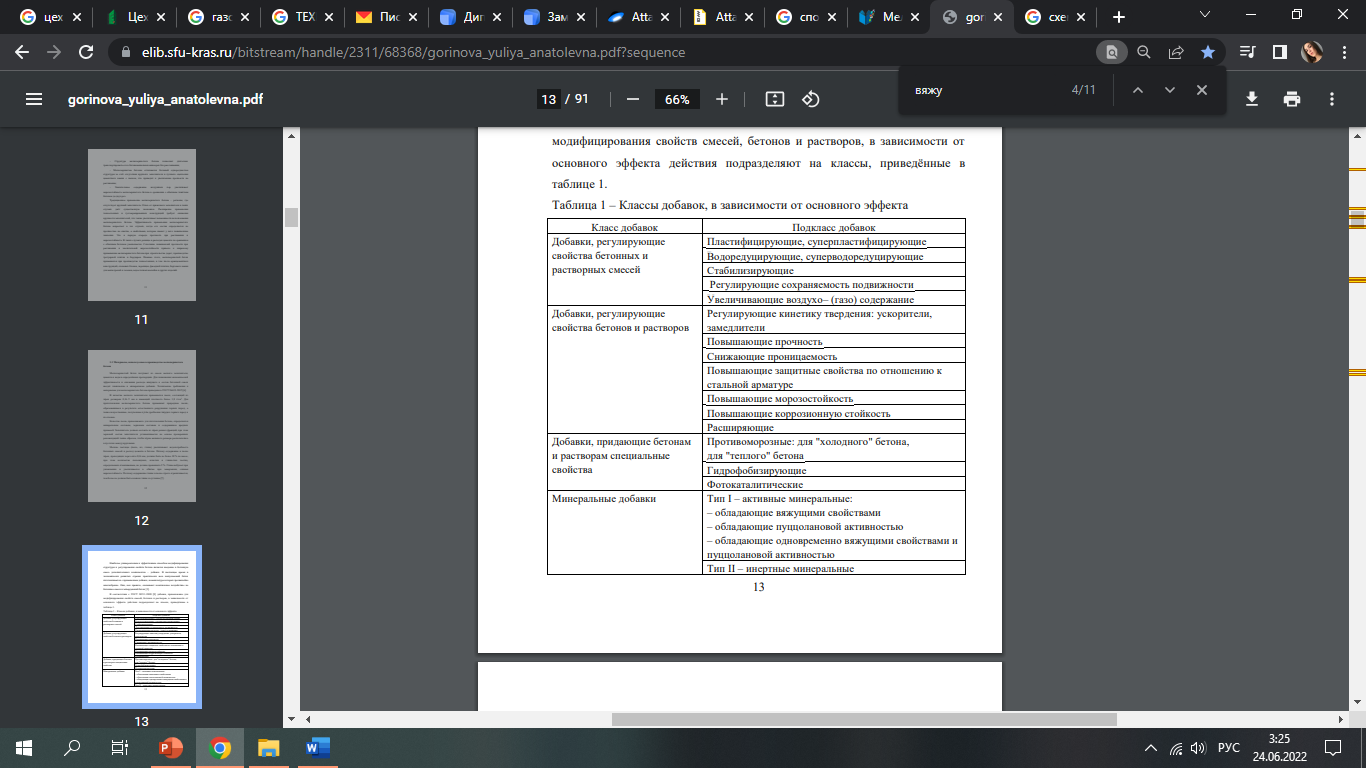

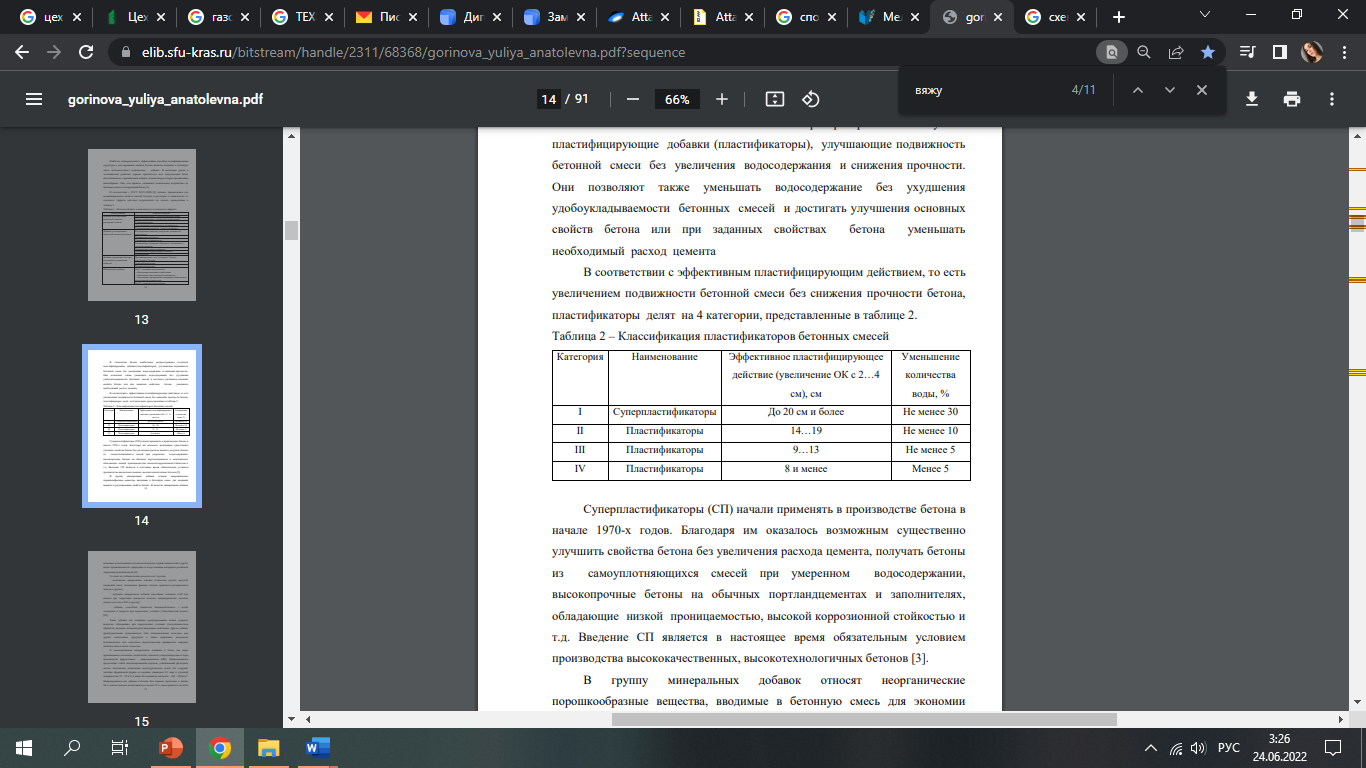

4.1 Описание технологического процесса Бетон – это строительный материал, состоящий из цемента, мелкозернистых (песок) и крупных заполнителей, смешанных с водой, который со временем затвердевает. Портландцемент – наиболее распространенный тип цемента для производства бетона. Технология бетона занимается изучением свойств бетона и его практическим применением. В строительстве бетон используется для возведения фундаментов, колонн, балок, плит и других несущих элементов. Помимо цемента используются различные типы вяжущих материалов, такие как известь для известкового бетона и битум для асфальтобетона, который используется при строительстве дорог. Компонентами бетона являются цемент, песок, заполнители и вода. Смесь портландцемента и воды называется пастой. Итак, бетон можно назвать смесью пасты, песка и заполнителей. Иногда вместо заполнителей используются камни. Цементная паста покрывает поверхность мелких и крупных заполнителей при тщательном перемешивании и связывает их. Вскоре после смешивания компонентов начинается реакция гидратации, которая обеспечивает прочность и получается тве Бетон изготавливается или смешивается в пропорциях по отношению к количеству цемента. Существует два типа бетонных смесей : номинальная смесь и расчетная смесь. Номинальная смесь используется для обычных строительных работ, таких как небольшие жилые дома. Наиболее популярны именные смеси в пропорции 1:2:4. Проектный смешанный бетон – это бетон, для которого пропорции смеси определены на основе различных лабораторных испытаний цилиндра или куба на его прочность на сжатие . Этот процесс также называется дизайном микса. Эти испытания проводятся, чтобы найти подходящую смесь на основе местного материала для получения прочности, необходимой в соответствии с проектом конструкции. Смешанный дизайн предлагает экономию на использовании ингредиентов. Как только известны подходящие пропорции смеси, ее ингредиенты смешивают в выбранном соотношении. Для смешивания используются два метода, т.е. ручное смешивание или машинное смешивание. В зависимости от необходимого количества и качества выбирается подходящий метод смешивания. При ручном смешивании каждый ингредиент кладется на плоскую поверхность, добавляется вода и смешивается ручными инструментами. При машинном смешивании используются разные типы машин. В этом случае ингредиенты добавляются в необходимом количестве для смешивания и получения свежего бетона. После надлежащего смешивания его транспортируют к месту заливки и заливают в опалубку. Доступны различные типы опалубки , которые выбираются в зависимости от использования. Залитому бетону дают затвердеть в опалубке в течение определенного времени в зависимости от типа элемента конструкции, чтобы набрать достаточную прочность. После снятия опалубки проводят отверждение различными способами для восполнения потерь влаги за счет испарения. Реакция гидратации требует влаги, которая отвечает за схватывание и увеличение прочности. Таким образом, отверждение обычно продолжается не менее 7 дней после снятия опалубки. рдый бетон. Технологическая схема производства представлена на рисунке 1, функциональная схема – на рисунке 2.  Рисунок 9 - Схема производства бетона 1 – склад заполнителя (песка); 2 – автопогрузчик; 3 – цементовоз; 4 – силос цемента V = 50 м 3 ; 5 – силос цеолитсодержащей породы V = 28 м 3 ; 6 – шнековый транспортер; 7 – бункер песка V = 12м3 ; 8 – ленточный конвейер-дозатор; 9 – скиповый подъемник; 10 – бак-дозатор цемента; 11 – бак-дозатор цеолитсодержащей породы; 12 – бак-дозатор воды; 13 – бак дозатор химической добавки; 14 – насос; 15 – бетон смеситель; 16 – кабина оператора; 17 - автобетоносмеситель Рисунок 1– Технологическая схема производства мелкозернистого бетона с минеральной добавкой.  Рисунок 10 - Функциональная схема производства Существующие схемы автоматизации бетонных заводов основаны на дистанционном или программном управлении загрузкой, поворотом, разгрузкой смесителя, автоматическими взвешивающими захватами и т. п. Концевые выключатели, датчики уровня, электропневматические механизмы и др. Завод оснащен автоматическим распределителем, пневмомеханическим подъемником для загрузки отсека цементного бункера и передвижным поворотным бункером [3]. Типы бетонных конструкций Бетон обычно используется в двух типах строительства, т.е. в простой бетонной конструкции и в железобетонной конструкции. В PCC его заливают и отливают без использования какой-либо арматуры. Это используется, когда элемент конструкции подвергается только сжимающим усилиям, а не изгибу. Когда элемент конструкции подвергается изгибу, требуется усиление, чтобы выдерживать силы растяжения, поскольку элемент конструкции очень слаб при растяжении по сравнению со сжатием. Как правило, прочность бетона на растяжение составляет всего 10% от его прочности на сжатие. Он используется в качестве строительного материала практически для всех типов конструкций, таких как жилые бетонные здания, промышленные сооружения, плотины, дороги, туннели, многоэтажные здания, небоскребы, мосты, тротуары и супермагистрали и т. д. Примерами известных и больших сооружений из бетона являются плотина Гувера, Панамский канал и римский Пантеон. Это крупнейший искусственный строительный материал, используемый для строительства. Этапы бетонного строительства Этапы строительства таковы: Выбор количества материалов для выбранной пропорции смеси Смешивание Проверка работоспособности Транспорт Заливка опалубки для заливки Вибрация для правильного уплотнения Снятие опалубки через подходящее время Отверждение члена подходящими методами и требуемым временем. 4.2 Материалы, используемые в производстве бетона Мелкозернистый бетон изготавливается из смеси мелкого заполнителя, цемента и воды в определенных пропорциях. Для повышения экономической эффективности и снижения расхода вяжущих в состав бетонной смеси вводят химические и минеральные добавки. Технические требования к мелкозернистым бетонным материалам приведены в ГОСТ 26633–2015 [6]. Мелким заполнителем является песок крупностью 0, 16-5 мм и плотностью более 1, 8 г/см3. Для приготовления мелкозернистого бетона используют природный песок, полученный в результате естественного разрушения горных пород, а также искусственный песок, полученный при дроблении и отсеве твердых пород. Качество песка, используемого в производстве бетона, определяется составом минералов, составом зерен и содержанием вредных примесей. Наполнитель должен состоять из зерен разных фракций, а зерновой состав наполнителя должен определяться на основе утвержденных рекомендаций так, чтобы более мелкие зерна располагались в пустотах между более крупными частицами. Мелкие частицы (пыль, глина, глина) увеличивают водяную потребность бетонной смеси и расход цемента в бетоне. Поэтому содержание зёрен, проходящих через сито 0, 16 мм, в песке не должно превышать 10 % по массе, а количество пыли, глины и глинистых частиц, определяемых по проницаемости, не должно превышать 3 %. Когда глина намокает и замерзает, она расширяется в объеме, снижая свою морозостойкость. Поэтому содержание глины в песке строго ограничивается, кроме того, в нем не должно быть сростков глины и суглинка [7]. 13 Наиболее гибким и эффективным способом изменения структуры и управления свойствами бетона является введение добавок в бетонную смесь. Сегодня почти весь бетон, производимый в экономически развитых странах, производится с добавками, причем их виды весьма разнообразны. Как правило, они оказывают комплексное воздействие на бетонную смесь и затвердевший бетон [8]. Согласно ГОСТ 24211–2008 добавки, применяемые для изменения свойств смесей, бетонов и растворов в зависимости от основного эффекта эксплуатации, подразделяются на категории, указанные в табл. 1. Таблица 1 - Добавки, применяемые для модифицирования свойств смесей, бетонов и растворов  В технологии бетона наибольшее распространение получили пластифицирующие добавки (пластификаторы), улучшающие подвижность бетонной смеси без увеличения содержания воды и снижения прочности. Они позволяют также уменьшать содержания воды без ухудшения удобоукладываемой бетонных смесей и достигать улучшения основных свойств бетона или при заданных свойствах бетона уменьшать необходимый расход цемента в соответствии с эффективным пластифицирующим действием, то есть увеличением подвижности бетонной смеси без снижения прочности бетона, пластификаторы делят на 4 категории, представленные в таблице 2. Таблица 2 - Подвижности бетонной смеси  В начале 1970-х годов в производстве бетона стали использовать супер пластификаторы (СП). Благодаря им можно значительно улучшить свойства бетона без увеличения расхода цемента, получить бетон из самоуплотняющихся смесей с умеренным содержанием воды, высокопрочный бетон на основе обычного портландцемента и заполнителей. Низкая проницаемость, коррозионная стойкость и т. д. Внедрение совместного производства в настоящее время является необходимым условием производства качественного, высокотехнологичного бетона [3]. В группу минеральных добавок входят неорганические порошки, вводимые в бетонную смесь для экономии цемента и регулирования свойств бетона. В качестве минеральной добавки можно использовать металлургические, горнодобывающие, химические и другие промышленные отходы, природные и искусственные материалы от различных гидравлических операций. Условно все добавки можно разделить на 3 группы: инертные минеральные добавки (глинистая земля, дробленый кварцевый песок, пылевидная фракция отходов дробильно-сортировочного производства и др.) ; активные минеральные добавки (способность связывать СаО или известь при гидратации цементных минералов: микрокремнезема, пылевидных шлаков, зол ТЭЦ и др.); добавки, химически взаимодействующие с водой и твердеющие при нормальных условиях (алюминиевый цемент) [10]. Добавки, например гранулированный шлак, содержат вещества, обладающие вяжущими свойствами при определенных условиях (термическая, обработка влаги, введение активаторов). Другие добавки, преимущественно пуццоланового типа (мало кальциевая зольность, многие другие искусственные продукты, а также природные материалы вулканического и осадочного происхождения) приобретают вяжущие свойства только при смешивании с известью. В начале 1970-х годов. Наряду с МК эффективными модификаторами бетона могут быть цеолит, краситель, мергель и другие минеральные материалы. при определенных условиях. Особый интерес представляют природные цеолиты, алюмосиликаты с равномерно распределенными порами. Благодаря своему минеральному составу цеолит является эффективным средством для снижения расхода цемента (на 15-30 %) в производстве легких и тяжелых бетонов, а цеолит может полностью заменить известь в производстве строительных растворов. Повышает водоудерживающую способность и стойкость трещин растворной смеси. Добавление в портландцемент цеолита более 15 % делает цементную композицию устойчивой к коррозии в хлоридных и сульфатных рассолах. [6] 4.3 Свойства мелкозернистого бетона Свойства мелкозернистого бетона определяются теми же факторами, что и обычного бетона. Однако мелкозернистый бетон обладает определенными характеристиками, обусловленными его структурой, которая характеризуется однородностью, высоким содержанием цементного камня, отсутствием твердого каменного каркаса, пористостью и уникальной поверхностью монолитной фазы. В случае низкого В/Ц песка - бетон с более высокой прочностью, чем обычный бетон, может использоваться вместо крупного заполнителя для достижения хорошего уплотнения. Однако такой бетон требует большого расхода цемента и может применяться в специальных конструкциях только при наличии соответствующих технико-экономических обоснований. Благодаря высокому соотношению В/Ц песка - бетон имеет меньшую прочность, чем обычный бетон поверх сильного крупного заполнителя. Степень снижения прочности зависит от качества используемых материалов и технологии уплотнения бетонной смеси. Использование мелкозернистого песка с увеличенной площадью поверхности и пустотами приводит к увеличению расхода воды на поддержание заданной подвижности бетонной смеси, что значительно снижает прочность бетона. Так, замена крупнозернистого песка на мелкозернистый снижает прочность мелкозернистого бетона на 25-30%, а максимальная прочность при составе 1:2-1:3 иногда снижается в 2-3 раза. Поэтому для мелкозернистого бетона используйте большое количество чистого песка или обогащайте мелкий песок крупными ситами, такими как щебень или мелкий гравий. Мелкозернистый бетон обладает повышенной прочностью на изгиб, устойчивостью к воде и холоду. Для определения прочности мелкозернистого бетона оптимально использовать образцы меньшего размера, чем обычно, из-за отсутствия крупных заполнителей: балки 3х3х3 см, 5х5х5 см, 7х7х7 см, 4х4х16 см (как в цементном испытании). Подвижность цементно-песчаной смеси определяется содержанием цементного теста и его консистенцией, которая зависит от водоцементного отношения. Эту зависимость можно представить, как зависимость конуса от соотношений Ц/П и В/Ц (рисунок 11).  Рисунок 11 - График соотношения между цементом и песком. Оно обеспечивает заданный плавающий конус при определенном В/Ц. На плавающий конуса будет влиять качество песка: с уменьшением крупности песка и повышением его удельной поверхности возрастает доля воды, и уменьшается подвижность смеси. Для получения равно - подвижных цементно-песчаных смесей требуется повысить расход воды или водоцементное отношение при постоянном Ц/П, либо увеличить Ц/П при постоянном В/Ц, требуемом для получения заданной прочности бетона.[5],[7]. 5. Электроснабжение Увеличение расчетной электрической нагрузки приведет к чрезмерным капитальным затратам, недоиспользованию электрооборудования и электропроводки, ухудшению технико-экономических показателей. В настоящее время существует несколько способов определения электрического заряда: 1. установленная мощность и коэффициент спроса; 2. удельные энергозатраты на единицу продукции; 3. индикаторы схемы сети или кривой нагрузки; 4. удельная нагрузка на единицу площади и ряд других [9]. 5.1 Расчет силовых нагрузок объекта Широкое распространение получил метод установленной мощности и коэффициента спроса как наиболее простой и дающий точность расчета. При помощи данного метода рассчитаем силовую нагрузку цеха, для чего по данным варианта выберем двигатели для электроприводов дозаторного отделения бетоносмесительного узла (таблица 6) и проведем соответствующие расчеты: Таблица 6 - Данным двигатели для электроприводов дозаторного отделения бетоносмесительного узла

Определим установленную мощность каждой группы приемников с электродвигателями  по формуле (9.1): по формуле (9.1): (9.1) (9.1) - число одинаковых приемников в группе, - число одинаковых приемников в группе, - номинальная мощность приемника, - номинальная мощность приемника, - коэффициент приведения мощности приемника с повторно-кратковременным режимом работы, - коэффициент приведения мощности приемника с повторно-кратковременным режимом работы,  Примечание: если продолжительность включения не задана, то  , , - к.п. д. двигателя при номинальной нагрузке - к.п. д. двигателя при номинальной нагрузке     В таблице 7 представлены значения коэффициента спроса  и и  для оборудования: для оборудования:Таблица 7 - Значения коэффициента спроса

По установленной мощности группы и коэффициенту спроса определим расчетную активную мощность  группы приемников по формуле (9.2): группы приемников по формуле (9.2): (9.2) (9.2)     Расчетная силовая нагрузка цеха находится по формуле (9.3):  (9.3) (9.3)Где м –число групп по числу видов оборудования из таблицы 2  Рассчитаем реактивную мощность группы приемников по формуле (9.4):  (9.4) (9.4)     Расчетная реактивная нагрузка цеха находится по формуле (9.5):  (9.5) (9.5) Полная расчетная силовая нагрузка цеха находится по формуле (9.6):  (9.6) (9.6)Где  - коэффициент распределения максимумов нагрузки групп приемников. - коэффициент распределения максимумов нагрузки групп приемников. |