контрольная. 1. системы управления строительных машин классификация, устройство и принципы работы систем управления

Скачать 1.24 Mb. Скачать 1.24 Mb.

|

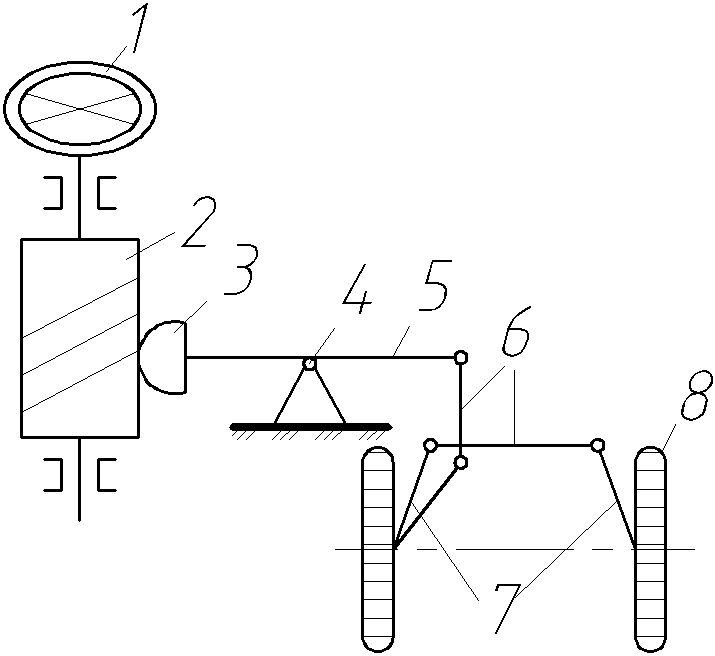

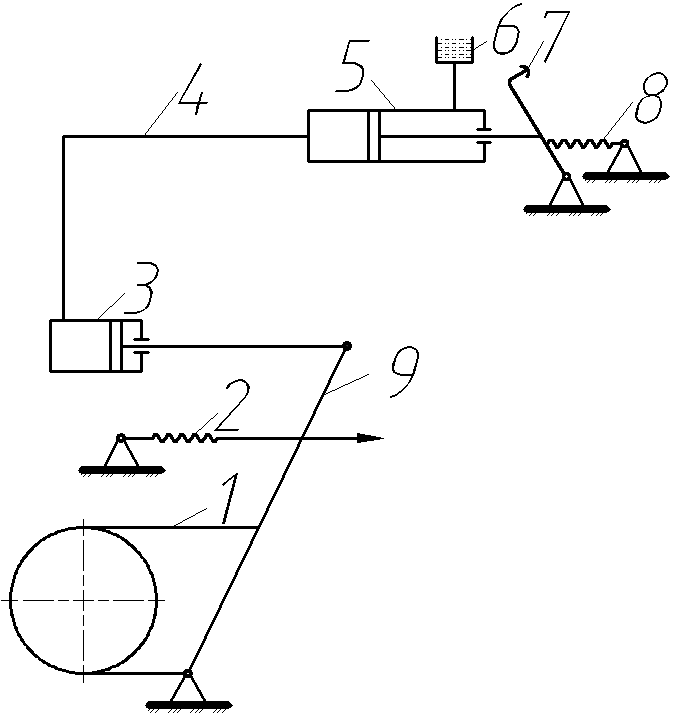

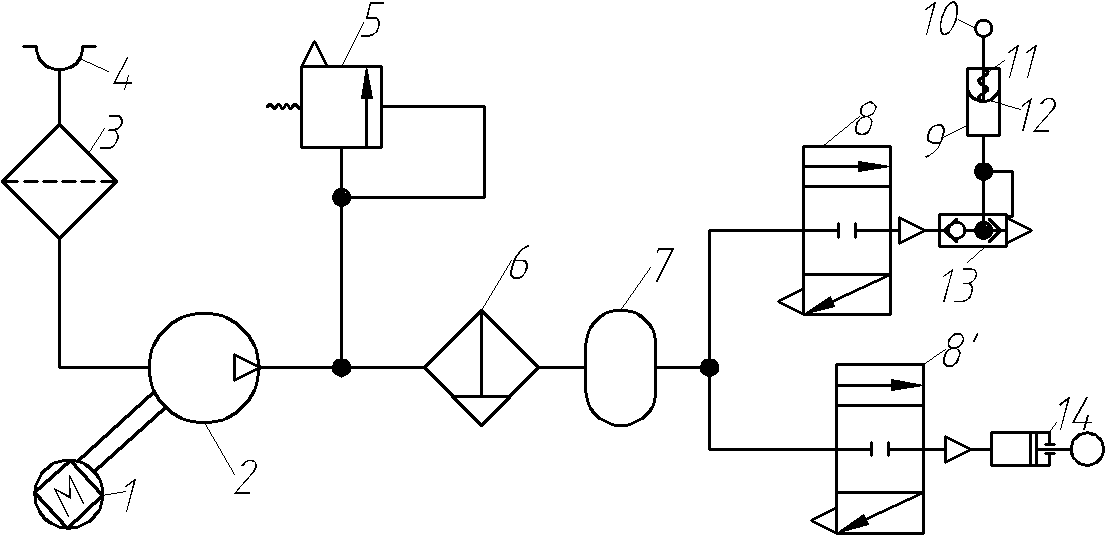

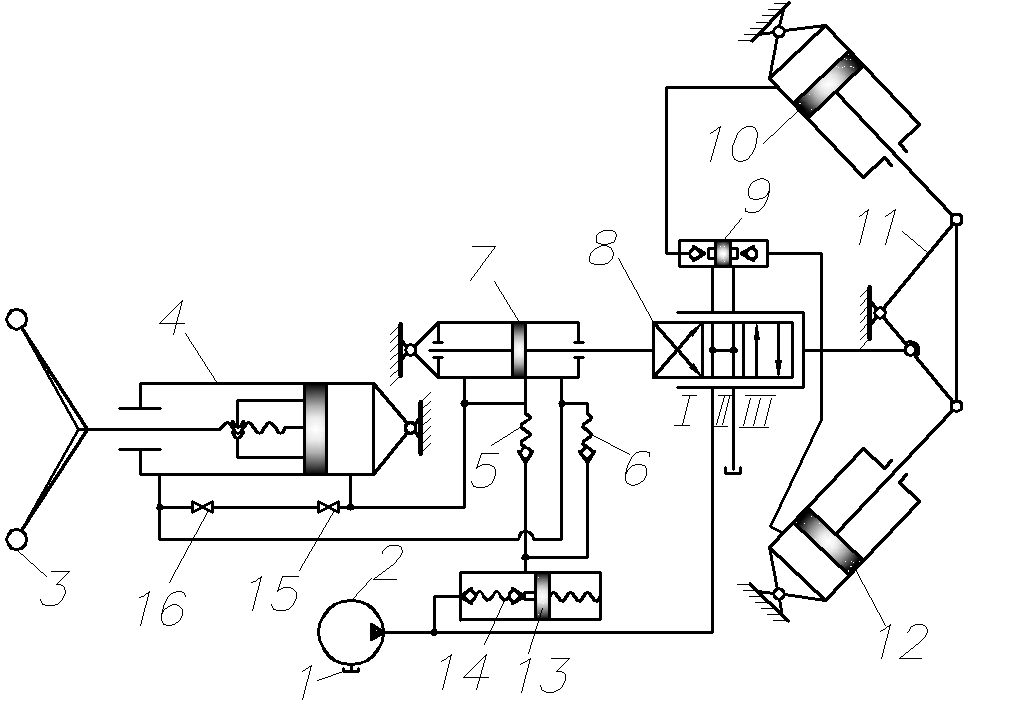

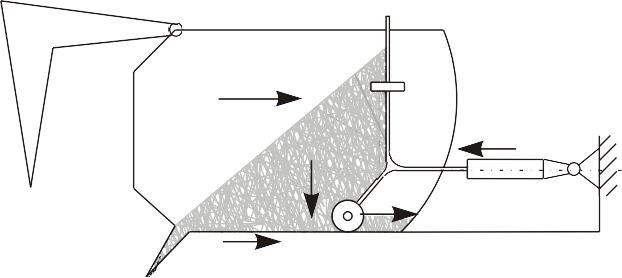

1.СИСТЕМЫ УПРАВЛЕНИЯ СТРОИТЕЛЬНЫХ МАШИН Классификация, устройство и принципы работы систем управления Управление машиной заключается в контроле за фактическим состоянием объекта управления (двигателя, рабочего оборудования или органа, тормозов, ходовых устройств), формировании управляющий воздействий и в их реализации. Системы управления классифицируют: По назначению: управление тормозами, муфтами, двигателями, положением рабочего органа и движителями. По способу передачи энергии: механические (рычажные), электрические, гидравлические, пневматические и комбинированные. По степени автоматизации: неавтоматизированные, полу автоматизированные и автоматические. В простейших рычажно-механических системах управления машинист управляет муфтами, тормозами, положением колес с помощью рук и ног. Основные показатели качества работы системы управления: усилия, ход рычагов и педалей управления, усилия на исполнительном органе, скорость движения рабочего звена исполнительного органа, число и продолжительность включений в час (КВ и ПВ), быстрота срабатывания, коэффициент полезного действия (КПД).  Рис 1. Рычажно-механическая система управления ходовыми колесами мобильной машины Простейшая эрготическая система управления прямого действия приведена на рис. 1. При повороте рулевого колеса 1 приводимый червяком 2 зубчатый сектор 3 с рычагом 5, поворачиваясь относительно шарнира 4, через тяги 6 и поворотные цапфы 7 поворачивает колеса 8. Эта схема надежна, но требует дополнительной энергии, машинист быстро адаптируется к процессу управления, но используется только в легких машинах. В рычажно-гидравлической системе управления усилие от ноги на педаль управления 7 через гидравлический цилиндр 5 по трубопроводу 4 передается в рабочий цилиндр 3, поршень которого через рычаг 9 воздействует на сбегающий конец тормозной ленты 1. Пружины 2 и 8 служат для возврата системы в исходное положение после снятия ноги с педали управления (рис. 2). Утечки рабочей жидкости пополняются из бачка 6. К недостаткам гидравлических систем управления относят быстрое нарастание давлений рабочей жидкости (0,2 с) в исполнительных органах и, как следствие, - резкое их включение и возникновение существенных динамических нагрузок в элементах конструкции. Этот недостаток легко устраняется в пневматических системах управления, широко применяемых в строительных машинах.  Рис2 Рычажно-гидравлическая система управления В пневматических системах управления компрессор 2 приводится в движение от двигателя 1 (рис. 3).  Рис. 3. Пневматическая система управления Воздух компрессором всасывается через воздухозаборник 4 и фильтр 3 и через влагомаслоотделитель 6 нагнетается в аккумулирующую емкость-ресивер 7. При включении пневматических золотников 8 и 8' воздух поступает в пневмокамеру муфты или тормоза 9 или в пневмоцилиндр 14. В пневмокамерах тормозов в отличие от цилиндров функцию поршня выполняет резиновая диафрагма 12, соединенная со штоком 10 и удерживаемая в нормальном положении пружиной 11. Быстрому возвращению диафрагмы пневмокамеры и штока в исходное положение при выключении кроме пружины способствует клапан быстрого отмораживания 13, выбрасывающий воздух в непосредственной близости от диафрагмы. Предохранительный клапан 5 в системе настраивается на давление, превышающее номинальное на 5-7 %. К недостаткам системы пневматического управления относятся: необходимость тщательной очистки воздуха от механических примесей, масла и влаги; несвоевременное удаление конденсата из системы может приводить к ее замерзанию в холодное время. В системах автоматизированного управления рабочими органами, а также при рулевом управлении пневмоколесных машин применяются следящие системы гидропривода. Следящей называют такую гидравлическую систему, которая имеет обратную связь и в которой происходит усиление мощности. На рис 4 представлена схема рулевого управления следящего действия. Принцип действия этой системы состоит в следующем. При повороте рулевого колеса 3, например, вправо, поршень гидроцилиндра рулевой колонки 4 перемещается влево, навинчиваясь по нарезке вала руля. При этом он вытесняет часть жидкости из левой полости в сервоцилиндр 7. Под действием давления жидкости поршень сервоцилиндра переместится влево и сдвинет следящий золотник 8 из нейтрального положения II в положение III. При этом жидкость от насоса 2 поступит к двойному управляемому обратному клапану 9, откроет его и переместит поршень рабочего цилиндра 10. Из полости рабочего цилиндра 12 жидкость через клапан 9 и золотник 8 поступит в сливную линию. При этом будет осуществлен поворот колес машины на определенный угол. При остановке золотника поршень будет перемещать траверсу 11, а последняя через жесткую обратную связь-корпус следящего золотника влево до восстановления положения II. При этом подача жидкости к цилиндру 10 и, следовательно, поворот колес прекратятся. Для дальнейшего поворота колес или восстановления первоначального положения колес рулевое колесо управления поворачивается в соответствующую сторону на определенный угол.  Рис. 4. Схема рулевого управления следящего действия Таким образом, поворот колес осуществляется по методу слежения за поворотом рулевого колеса. Пружинный аккумулятор 13 с зарядными клапанами 14 и обратными клапанами 5 и 6 служит для пополнения системы управления маслом в случае его утечки через уплотнения, клапаны 15 и 16 - для регулирования системы. Применение гидравлической и пневматической систем дает возможность дистанционного управления и автоматизации работы машины с использованием электроники и микропроцессорной техники. Наиболее целесообразны комбинации различных систем управления-электрогидравлических и электропневматических.

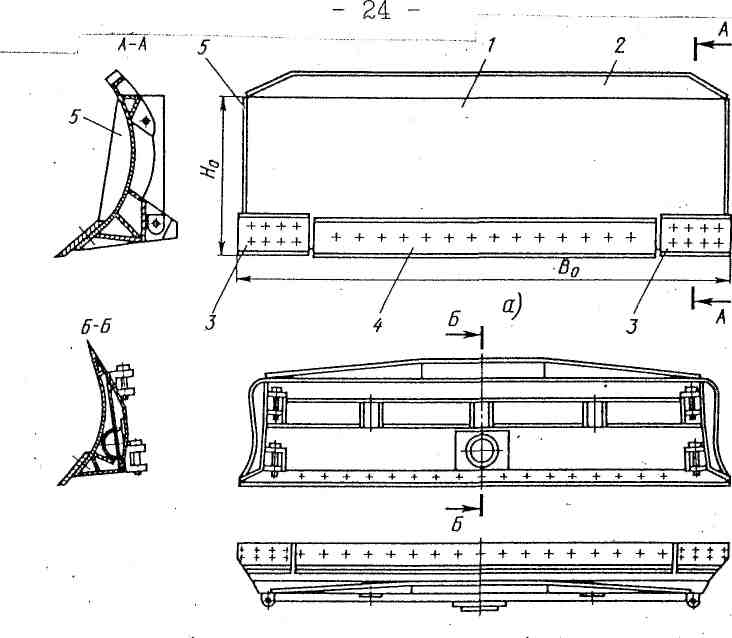

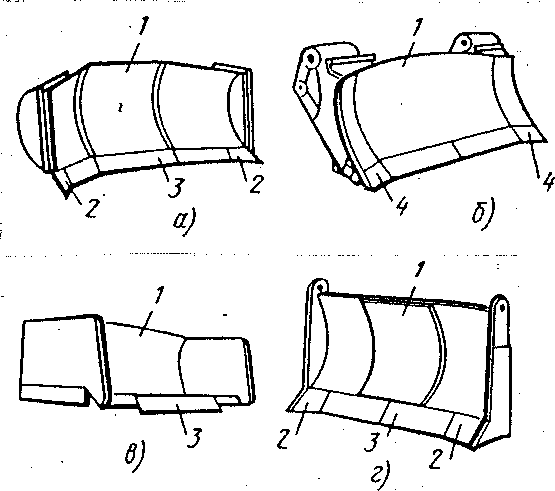

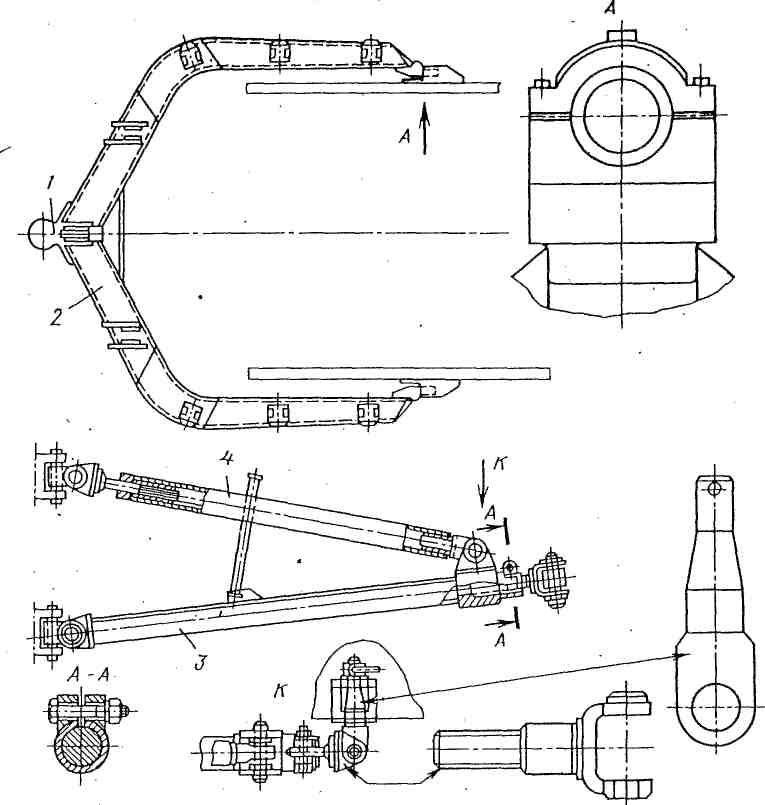

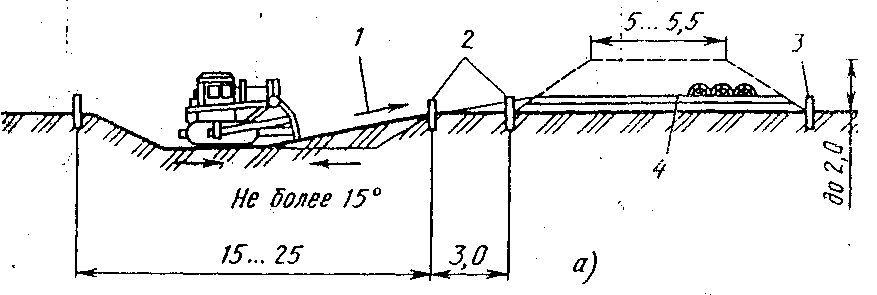

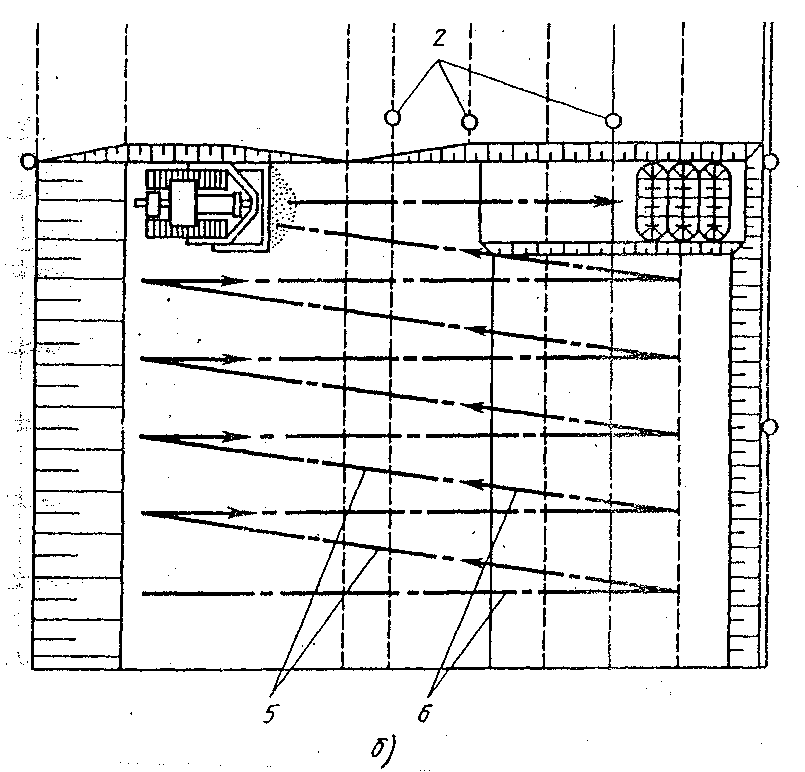

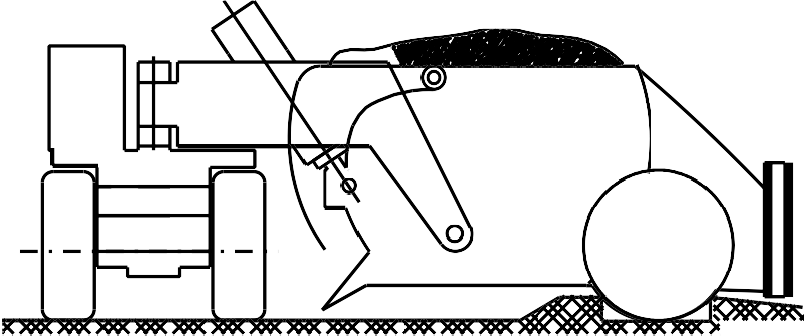

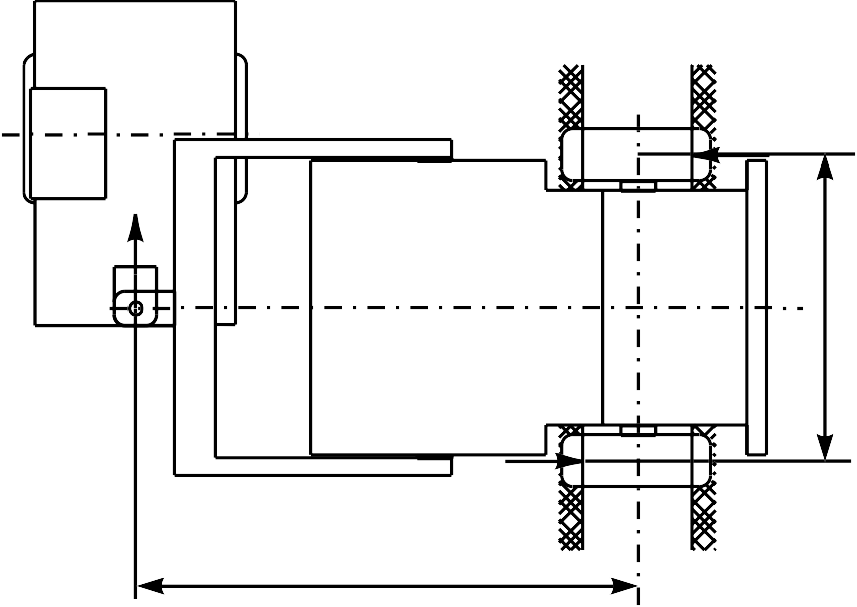

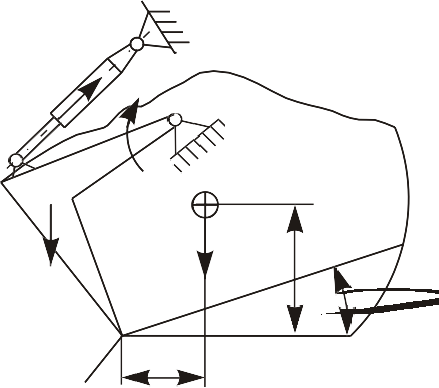

Конструкция элементов рабочего оборудования бульдозера определяется его назначением. Основным элементом оборудования является отвал (Рис. 1.4). Он представляет собой обычно коробчатую сварную конструкцию, оснащенную с рабочей стороны гнутым листом 1, ас тыльной стороны ребрами жесткости, проушинами. (Рис. 1.4, а) или подпятником (Рис. 1.4, б) для присоединения соответственно к толкающим брусьям или раме и гидроцилиндром. По ширине отвал чаще имеет прямолинейную форму. В таком исполнении он находит применение как на машинах, где отвал всегда располагают перпендикулярно к продольной оси, так и на машинах с изменяющимся углом между ними. Меньшее применение на бульдозерах получили специальные отвалы 1 (Рис. 2.5). Их устанавливают, как правило, только перпендикулярно к продольной оси машины. Отвал сферической формы (Рис. 2.5, а) применяют для перемещения разрыхленных и непрочных грунтов. Он имеет выступающие вперед концевые участки 2 и позволяет перемещать на 20-25% больший объем грунта, чем отвал прямолинейной формы. Отвал с выдвигающимися вперед боковыми зубьями 4 (Рис.2.5,б) предназначен для разработки и перемещения крепких каменистых грунтов. Его применяют на бульдозерах большой мощности. Совкообразный отвал (Рис. 2.5, в) находит применение при разработке и перемещении на большое расстояние слабых грунтов. С помощью его бульдозер может отделить от массива грунт и, приподняв отвал, переместить к месту отсыпки. Короткий толкающий отвал (Рис. 1.5, г) применяют при совместной работе бульдозера со скрепером. Этот отвал снабжен амортизатором и имеет усиленную в средней части конструкцию. С помощью его бульдозер может выполнять функции токача для скрепера на участке разработки им грунта и производить планировочные работы. Все отвалы бульдозеров в нижней части имеют ножи 2, 3 (Рис. 1.5) и 3, 4 (Рис. 1.4). Последние обычно выполняют из нескольких секций. Передняя рабочая кромка ножей в большинстве случаев расположена в одной горизонтальной плоскости. В некоторых случаях для снижения сопротивления при копании, в особенности при разработке мерзлого грунта, среднюю секцию у ножа делают выступающей вперед (Рис. 1.5, в). Выступ h средней секции обычно принимается в зависимости от ее длины b и находится в пределах 1/12 < h/b < 1/3. Длину средней секции ножа b принимают в зависимости от длины L отвала и она составляют около b = О, 3L. В верхней части отвалы прямолинейной формы имеют узкую плоскую полосу-козырек 2 (Рис. 1.4). На машинах средней и большой мощности он обычно выполнен шириной около 100... 200 мм и расположен вертикально или с небольшим наклоном вперед. По концам большинство неповоротных отвалов имеют боковые щитки 5. Они установлены для снижения потерь грунта при транспортировании. Отвал присоединяют к базовой машине с помощью толкающих брусьев или толкающей рамы и гидроцилиндров. Первые осуществляют передачу к отвалу тягового усилия от базовой машины, а последние производят подъем и опускание отвала.  Рис. 1.4. Конструкции неповоротного (а) и поворотного (б) отвалов бульдозера  Рис. 1.5. Формы специальных отвалов бульдозеров. Толкающие брусья применяют при неповоротном отвале. Они имеют коробчатую сварную конструкцию прямоугольной формы. Связь брусьев с рамой базовой машины и отвалом обычно шарнирная. Для этого брусья по концам имеют проушины или шаровые подпятники В машинах малой мощности брусья иногда представляют с отвалом одну рамную конструкцию. В этом случае они передними концами жестко (сваркой) соединены с отвалом. При поворотном отвале применяют толкающую сварную раму аркообразной формы (Рис. 1.6). Передняя криволинейная ее часть 2 для присоединения к отвалу имеет шаровую опору 1. У отвала для соединения с этой опорой имеется шаровой подпятник. Пространственная жесткость отвала с рамой и брусьями достигается установкой между ними подкосных элементов в горизонтальной и вертикальной плоскостях. Подкосы могут быть как постоянной длины, так и' переменной. Последнее достигается применением на них резьбовых втулок или использованием гидроцилиндров. При независимом регулировании подкосов, лежащих в вертикальной плоскости, может меняться угол наклона отвала как в поперечной, так и продольной вертикальных плоскостях. Это позволяет создать поперечный перекос отвала или изменить угол его резания. Параметры гидроцилиндров подъема и толкающих брусьев выбирают такими, чтобы имелась возможность подъема или опускания отвала относительно опорной поверхности базовой машины на нужную величину. Рекомендуется высоту подъема Нп и опускания Н0 неповоротного отвала выбирать такой чтобы угол въезда фп и спуска ф0 машины на гусеничном ходу относительно ее' опорной поверхности был не менее 20°. Угол ф0 спуска измеряется между опорной поверхностью гусениц и линией, соединяющей режущую кромку с центром давления его равнодействующей N, наибольшее удаление которой от центра гусеницы обычно не превышает 1/6 длины ее опорной поверхности. Реально на бульдозерах малой и средней мощности Нп = (0,7... 0,8) Н и Н0 * 0,З.Н.  Рис. 1.6. Толкающая рама бульдозера с поворотным отвалом У колесных машин опускание отвала ограничивается возможным нижним положением толкающих брусьев, которые не могут быть опущены ниже опорной поверхности передних колес. Разрабатывается грунт бульдозером по-разному при применении рабочего оборудования с неповоротным или поворотным отвалом. Рабочий процесс бульдозера с неповоротным отвалом состоит из операции копания, перемещения грунта перед ним и разравнивания грунта в сооружении или отвале. При копании, совершаемом одновременно с перемещением машины, отвал заглубляется на толщину стружки в плотных грунтах 100...200 мм. Срезанный грунт, накапливаясь перед отвалом, образует валик, близкий по форме к треугольнику,в попе речном сечении, называемый призмой волочения. При транспортировании грунта катет призмы, прилегающий к отвалу, может достигать его высоты. После этого отвал приподнимают и транспортируют грунт к месту его укладки. Эта операция может сопровождаться потерей грунта, достигающей до 30% объема призмы волочения. Для восполнения потерь грунта процесс транспортирования обычно совмещают с копанием при стружке малой толщины. При производстве такими бульдозерами земляных работ на строительных объектах различают три схемы разработки и перемещения грунта: прямую, боковую и ступенчатую (Рис. 1.7). В первом случае копание и транспортирование грунта соверша ются при возвратно-поступательном движении машины. При движении вперед бульдозер срезает грунт на участке его разработки, а затем транспортирует к месту укладки. После этого бульдозер задним хо дом возвращается к месту начала копания грунта. Число таких ходов машины зависит от глубины выемки грунта и толщины стружки. При боковой схеме разработки резерв грунта находится сбоку от возводимого земляного сооружения, например насыпи. Бульдозер, перемещаясь параллельно оси насыпи, набирает грунт перед отвалом, разрабатывая его в резерве. Затем он поворачивает в сторону насыпи и отсыпает в нее грунт. Освободившись от грунта, бульдозер задним ходом возвращается в исходное положение в резерв. В дальнейшем он повторяет изложенный цикл работы. Ступенчатую схему разработки и перемещения грунта применяют в основном при сооружении насыпей (границы ее на рис.1.7 отмечены колышками 2 и 3) и планировке наклонных площадей, а также выполнении вскрышных работ. В этом случае бульдозер разрабатьюает'_1Ра^спортирует и Укладывает грунт в насыпь 4, перемещаясь по параллельным прямолинейным траекториям 1 и 6, нормальным к оси сооружения. Обратное движение 5 бульдозера на участок разработки грунта осуществляется задним ходом машины под углом к этим траекториям.   Рис. 1.7. Схема возведения насыпи бульдозером Рассмотренные схемы разработки и перемещения грунта бульдозером находят применение на всех земляных работах как раздельно, так и в комбинации. В зависимости от размеров возводимого сооружения разработка грунта может производиться в боковых резервах как с одной от него стороны, так и с двух. Бульдозер, оснащенный поворотным отвалом, может работать аналогично рассмотренной схеме, если отвал на нем установлен перпендикулярно к продольной оси машины. При установке отвала под углом к продольной оси грунт будет перемещаться по ширине отвала и. отводиться в боковом, к направлению движения машины, направлении. Как показали исследования, наиболее эффективно последняя операция совершается при установке отвала под углом к продольной оси, близким к 45° или несколько меньшем. Производство земляных работ в этом случае будет совершаться непрерывно. Таким методом могут вестись работы при сооружении террас, разработке выемок на косогорах, засыпке траншей, разравнивании валиков грунта и т. п. При выполнении земляных работ на пересеченной местности эффективность применения бульдозеров существенно зависит от возможности установки отвала с перекосом в вертикальной плоскости, а также от того, насколько может быть поднят или опущен отвал. Обычно угол перекоса для отвала принимают не более 12°. Это позволяет установить один из концов отвала примерно на 30 см выше другого. При работе на косогоре в этом случае облегчается разработка грунта и сооружение горизонтального полотна дороги, террасы и т.п. Подъем и опускание отвала определяется возможностью бульдозера работать на участках местности с подъемами и спусками, с углом при основании не менее 20°. 3. Внешние силы, действующие на скрепер. Силы, действующие на скрепер в рабочем режиме. Наиболее тяжелым режимом работы скрепера является процесс наполнения ковша. Расчетная схема скрепера в рабочем положении РАБ.max=4,5 6 км/ч.  RЧ.Х. RГ G RЗВ

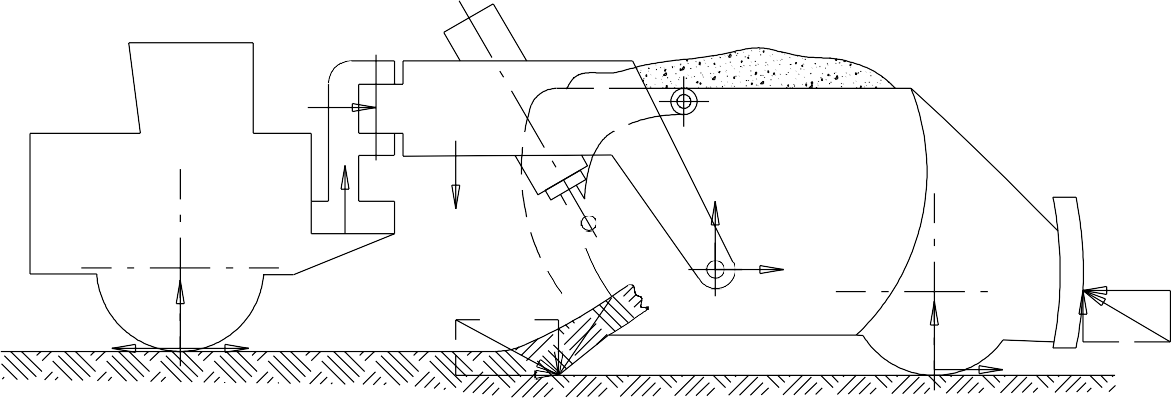

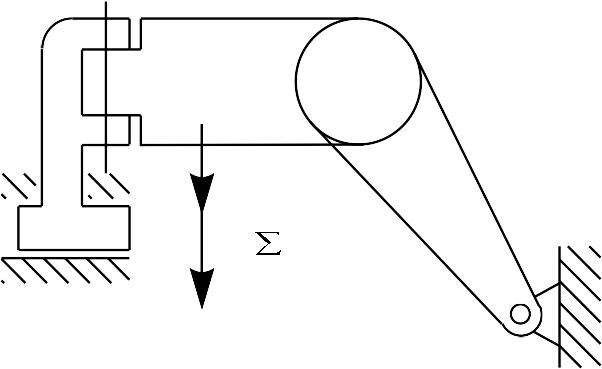

О 0 P R R1 K1 A RГР RВ RГ ЗГ R2 R В RK2 RТ Г RТ В RТ ОЛК Сила тяги базового тягача определяется: Р0 = R1 СЦ. 0,7 GСЦ. В одноосных скреперах исходя из опыта на ведущие колеса распределяют 70 % общего веса. СЦ. для одноосных тягачей в режиме кратковременного буксования максимум 0,65 Реакции на ведущих и ведомых колесах R1, R2 определяют из уравнений статики при развесовке машины. Сопротивление качению ведущих и ведомых колес. Wk i = Ri fk ; Сопротивление копания грунтаскрепером определяется двумя путями. Для ориентировочных расчетов можно считать WКОП. Г. = kУД FC; WКОП. В. = 0,5 · RГ; kУД – зависит от емкости ковша; FC – площадь стружки. Точный расчет: см. вопрос 3.  Горизонтальная составляющая Т от толкача определяется зависимостью: PТОЛК.Г. GТР СЦ При работе толкача и скрепера толкающее усилие первого передается на скрепер не полностью из-за рассогласования работы машин. kC – коэффициент согласования работы толкача и скрепера, kC = 0,6 0.8, GТР - сила тяжести трактора. Угол ß при плавающем положении отвала бульдозера и полном подъеме отвала принимают равным ß =12 . РТ.В. = РТ.Г. tg . Силы, действующие на скрепер в транспортном режиме. В ряде случаев (особенно при больших транспортных скоростях и при преодолении скрепером дорожных препятствий) нагрузки, действующие на тягово-сцепное устройство и на рабочую раму скрепера могут превышать значения нагрузок, рассчитанных при рабочем режиме. Поэтому для скреперов с емкостью ковша 15м3, имеющих большую базу, проводится проверка нагрузок в тягово-сцепном устройстве, шарнирах оси рамы и гидроцилиндре подъема- опускания. В 2-ух транспортных положениях: Скрепер движется с максимальной транспортной скоростью (45 км/ч). Ковш максимально поднят, зафиксирован подъемным гидроцилиндром и заполнен грунтом с шапкой. В связи с неровностями дороги металлоконструкция скрепера входит в резонансные автоколебания. Поэтому общая масса скрепера, приложенная, как правило, в районе рабочей рамы, увеличивается по зависимости: mСКР kД  m скр m Скр Значение коэффициента динамичности можно определить теоретически (сложно). На практике принимают kД=2. В этом случае расчеты всех нагрузок производятся как в рабочем положении, но при отброшенных усилиях копания грунта. Скрепер-тягач повернут к оси поворот 90, задние колеса попадают в яму глубиной h=0,5 rК а)  б)  P3 P0 В P3 О А Сила тяги Р0, необходимая для преодоления препятствия определяется по схеме б):

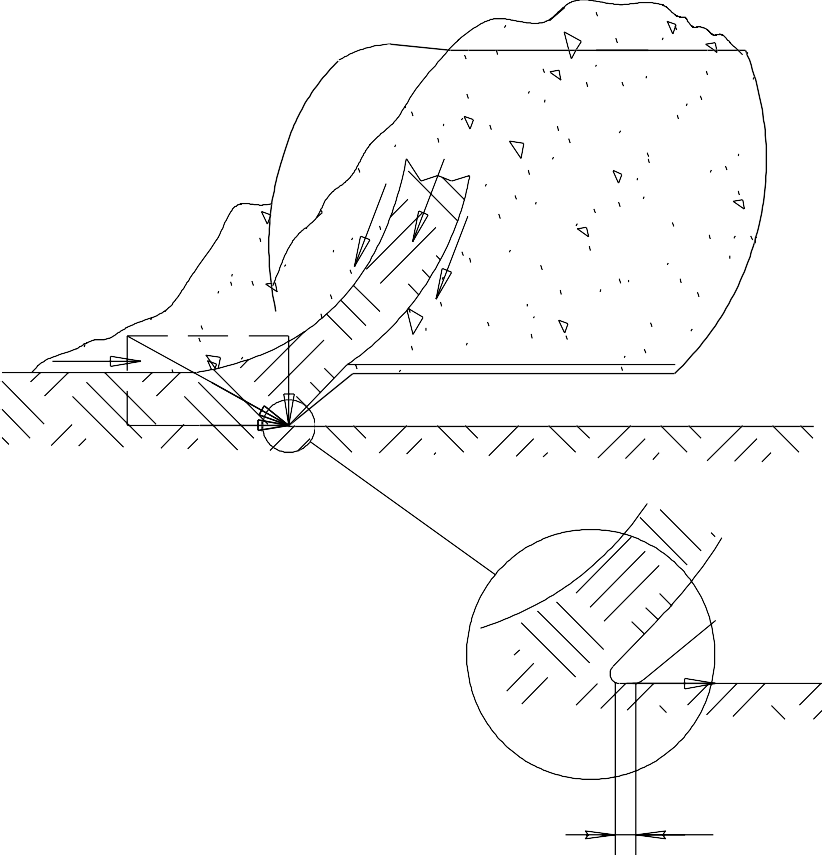

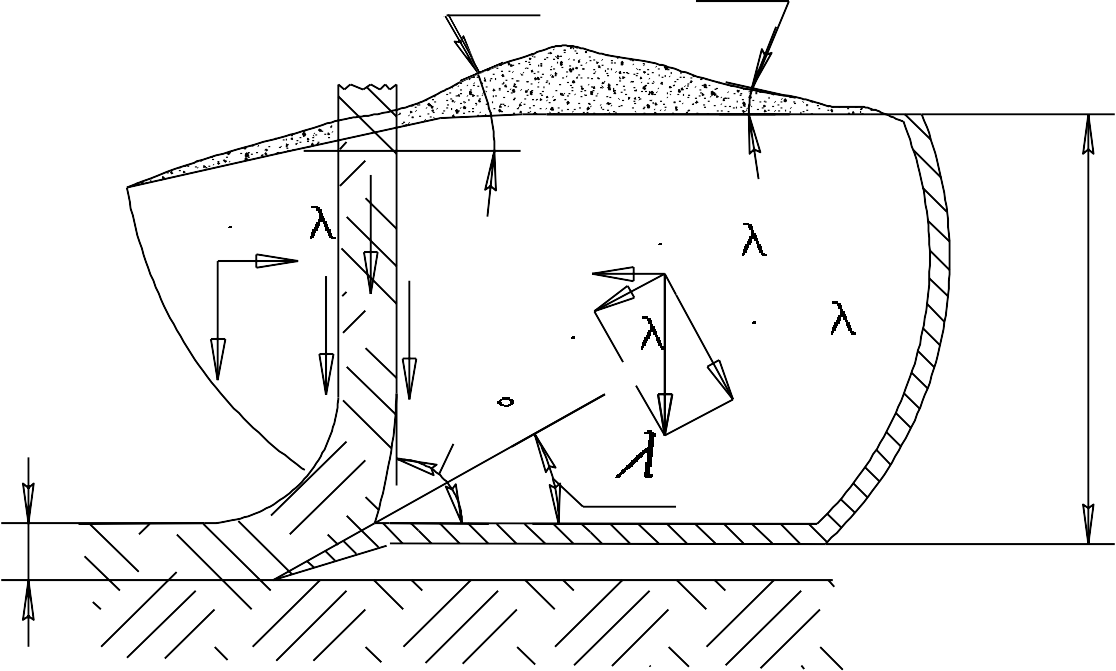

∑Mo= 0, Р0 (А+rK) = P3 В |→ Р3 = Данное усилие определяет нагрузки в рабочей раме и шарнирах ее крепления к ковшу в горизонтальной плоскости. Определение сопротивления копания грунта скреперным ковшом. В рабочем режиме основной силой сопротивления перемещению скрепера является сопротивление копанию грунта, определяемое уравнением:WK=WР+WН+WТР+WПР,WР – сопротивление резанию грунта ножом скрепера; WН – сопротивление наполнению ковша;WТР – сопротивление от трения затупленного ножа о грунт;WПР WH2 WP WР.В. WH1 WH2  WР.Г. WТР WПР – сопротивление от перемещения призмы волочения. Сопротивление резанию: WР = kp kp – сопротивление резанию прямым ножом (65 кПа – I кат., 130 кПа – II кат., 200 кПа – III кат..), BK – ширина ножа (ковша), hC 0,25м – максимальная толщина срезаемой стружки. Сопротивление наполнению ковша определяется: WН=WН1+WН2, Идеализированная расчетная схема процесса наполнения ковша грунтом по Петерсу. - угол естественного откоса. Данная расчетная схема имеет следующие допущения:  2 G sin2 G2 WH2 WH1 WH2 G1 sin 2 G1 sin G1 cos НК 90 G1 hC

В соответствии с данной схемой сопротивление от веса поступающей в ковш стружки: WH1= HK Сопротивление от трения стружки о грунт с весом G1 : W2H.G1 = G1 ·

tgВНУТР ; ВНУТР - угол внутреннего трения. 1 tg2 ВНУТР fГР.ГР. – коэффициент трения грунта о грунт. Сопротивление от трения стружки о призму волочения весом G2: W2H.G2 = G2 Сумма составляющих трения выражается уравнением: W2H= (G1+G2) Сопротивление от трения затупленного ножа о грунт: WТР = (GК + GГР.К.) GК – вес ковша, GГР.К. – вес грунта в ковше. Сопротивление от перемещения призмы волочения: WПР = GПР GПР – вес призмы волочения VПР – объем призмы волочения. VПР по экспериментальным данным берут из таблицы (зависит от емкости ковша).

Для определения параметров управления передней заслонкой и задней стенкой применяют следующие расчетные схемы: Схема работыпереднейзаслонкой Схема работы заднейстенки  P ГГЦ  О В А Б.С. W PГЦ G Y G 3 ГР С 3 D Х WP W GГР.К. Pгц М0=0 G3l3 G3грlгрlРгц G3 - вес грунта в призме ABCD. Нахождение центра тяжести призмы производится теоретически (определяется Х и Y). Х=0 Pгц Wдн WБС WP Wдн - сопротивление трения грунта о днище: Wдн Gгрк fгрст WБ.С. - сопротивление трения о бок стенки: WБС Gгрк fгрст WP - сопротивление качению роликов: WPG3Cfкач 4. Отличие конструкции экскаватора с прямой лопатой от конструкции экскаватора с обратной лопатой. Технология производства работ одноковшовыми экскаваторами Строительные экскаваторы выпускаются универсальными – они имеют несколько видов сменного рабочего оборудования. Экскаваторы по массе, вместимости ковша и параметрам имеют несколько размерных групп. Экскаваторы с ковшом вместимостью до 0,4 – 1,0 м3 широко применяются в строительстве. Они предназначаются для выполнения мелких рассредоточенных работ Экскаватор с соответствующей вместимостью ковша (табл. 9) выбирается в зависимости от объема работ и заданного срока строительства, а рабочее оборудование – от характера выполняемых работ. Прямая лопата осуществляет набор грунта, расположенного выше уровня стоянки экскаватора при различной схеме движения ковша: на механических экскаваторах – при повороте рукояти с ковшом; на гидравлических – поворотом рукояти или ковша. Схемы движения рабочего органа определяют характер изменения (в процессе движения) усилий на зубьях ковша. Драглайн, обратная лопата, разрабатывает грунты, расположенного ниже уровня стоянки экскаваторов (рытье котлованов, возведение насыпей). Область применения основных видов сменного рабочего оборудования экскаваторов приведена в табл. 12.1. Бестранспортными называются схемы производства работ, в которых экскаватор, разрабатывая грунт, укладывает его в отвал, кавальер или в земляное сооружение. Они бывают простые и сложные. При простой бестранспортной схеме разработки грунт укладывается в кавальер или насыпь без последующей его перевалки (переэкскавации) при сложной – во временный (первичный) отвал и подлежит частичной или полной переэкскавации. В транспортных схемах грунт грузится экскаватором в автомобили-самосвалы и транспортируется. Существуют схемы движения грунтовозного транспорта: тупиковые (автомобили-самосвалы подходят к экскаватору и возвращаются по тому же пути) и сквозные (автомобили подъезжают к экскаватору без маневрирования и уезжают после подгрузки грунта по дороге, являющейся продолжением въездного пути). Одноковшовые экскаваторы (ЭО) распространены достаточно широко благодаря их универсальности, способности разрабатывать грунты с самыми различными свойствами, разной влажности, при наличии включений. Таблица 12.1. Область применения одноковшовых экскаваторов в строительстве

Для земляных работ в строительстве применяют одноковшовые экскаваторы с рабочим оборудование драглайн, прямая и обратная лопата. При разработке грунта одноковшовыми экскаваторами работы ведут позиционно, забоем – зона, в которой действует экскаватор на данной позиции. По окончании копания грунта в данном забое экскаватор перемещается на новую позицию. Основные размеры (м) экскаваторов серии Э и ЭО, влияющие на габариты разрабатываемых выемок Таблица 12.2

Процесс разработки грунта экскаватором складывается из следующих операций: резание грунта и заполнение ковша, подъем ковша с грунтом, поворот экскаватора вокруг оси к месту выгрузки, выгрузки грунта из ковша, обратный поворот экскаватора в забой, опускание ковша и подача его в исходное положение для резания грунта. Основные рабочие параметры одноковшовых экскаваторов следующие: радиус резания Rp; радиус выгрузки Rв; высота выгрузки Нв; глубина резания Нр. Значения этих параметров, как правило, зависят от размеров рабочего оборудования, его вида и особенностей (рис.14.2.) Радиус резания – это расстояние от оси вращения экскаватора до зубьев ковша при врезании его в грунт. Высота выгрузки – расстояние от уровня стояния экскаватора до нижней части ковша в момент выгрузки грунта. Глубина резания (копания) – наибольшая глубина выемки, которая может быть образована экскаватором с одной стоянки от поверхности разрабатываемого грунта до дна забоя. Значения всех параметров изменяются при разных углах наклона стрелы, а у драглайнов и обратных лопат зависят от способа разработки грунта. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||