Шпоры АЭПТПМ. 1. Статические нагрузки двухконцевых лебедок

Скачать 2.32 Mb. Скачать 2.32 Mb.

|

1.Статические нагрузки двухконцевых лебедокОдноконцевые лебедки в отличие от двухконцевых являются неуравновешенными механизмами. При подъеме такой механизм кроме полезного груза поднимает канаты, грузозахватывающее устройство, при отпускании в дополнение к грузу он тормозит и т.д., т.е. совершается лишняя работа, механизм дополнительно потребляет эл.энергию, увеличивается мощность Р эл.оборудования и эксплуатационные затраты. Если число уравнений больше 2 (лифты), то вместо 2ой кабины навешивается балансировочный контргруз (противовес) – Gпр: Gпр = G0 + α Gп (1) , где α – коэффициент уравновешивания. В  качестве примера рассмотрим лифтовую лебедку с червячным редуктором и канатоведущим шкивом. качестве примера рассмотрим лифтовую лебедку с червячным редуктором и канатоведущим шкивом.Д – двигатель Т – тормоз Р – редуктор КШ – канатоведущий шкив ПР – противовес К – кабина │| – уравновешивающие канаты Результат усилия на канатоведущем шкиве определяется разностью натяжений подвесных канатов: F = F1 – F2 (2) С учетом сил трения F’тр и F’’тр в направлениях кабины и противовеса, а также веса канатов с весом погонного тетрад соотношение (2) будет F = G+G0 +gкх –G0 – αGп – (H–х)gк ± (F’тр –F’’тр), «+» – подъем, «–» – спуск F = G + gк(2х – H) ± Fтр2 – αGп (3) Из (3) следует, что усилие на валу шкива будет состоять из усилий, обусловленных весом груза (активных) и силой трения (реактивной). На валу двигателя эти силы будут составлять момент Мс = [G + gк(2х – H) – αGп] D / (2ip) ± Мгр (4) Из (4) видно, что Мс зависит от α и от высоты подъема Н и загрузки кабины G. Если Н невелико или используется уравновешивающие канаты, то составляющей gк(2х – H) пренебрегаем Мс = (G – αGп) D / (2ip) ± Мгр (5) Рассмотрим реакции опор двухконцевых лебедок 1. Подъем номинального груза (G = Gн) 2. Подъем пустой кабины (G = 0) 3  . Спуск (G = Gн) . Спуск (G = Gн) 4. Спуск (G = 0) (двигательный режим) Влияние коэффициента уравновешивания α на требуемую мощность оценим с помощью момента среднеквадратического. Зададимся циклом работы, когда лебедка поднимает номинальный груз за время tп Gн ; tс G0. Считаем, время спуска равно подъему.  (10) (10)При выводе считаем Для нахождения минимума найдем производную dМск/dα = 0, решение αопт = 0,5. Мск (α=0) / Мск (α=0) =  Нагрузки – симметричны относительно начала координат. 2.Методы предварительного выбора типовых ОПМВыбор мощности двигателя методом средних потерь и эквивалентных величин (ток, момент, мощность) носит поверочный характер. Число поверочных расчетов зависит от точности выбора запаса на динамические нагрузки. Особенность выбора мощн. типовых ОПМ – динамические нагрузки известны и число поверочных расчетов можно уменьшить. При выборе мощности все ОПМ делятся на 3 группы: 1 группа. Механизмы с малыми инерционными массами и малой частотой включения в час (одноконцевые лебедки) Дано: Мс = f(t) – нагр.диаграмма мех-ма; ωр – рабочая скорость; εдоп – допустимое ускор. Д  ля выбора двигателя в повторно-кратковременном режиме необходимо ля выбора двигателя в повторно-кратковременном режиме необходимо1)  2)  3) 3) 4) Кд = 1,1 tп/ tуст < 0,05; Кд = 1,5 tп/ tуст > 0,2…0,3 2 группа. Механизмы с большими инерционными массами (перемещения и поворота, двухконцевые лебедки) Этот метод может также использоваться для механизмов с малыми инерц.массами и большим числом включений в час. Дано: Мс = f(t) – нагр.диагр.; ωр ; εдоп ; φр – рабочий угол φр(lp, Hp), N – продолж.вкл. 1) Сначала рассчитаем нагрузочную диаграмму двигателя При пуске Мп = Мс + Jдвεдоп + Jмεдоп/ηмех При торможении Мт = Мс + Jдвεдоп + Jмεдопηмех ; Муст = Мс Момент инерции берется равным моменту инерции аналогичных механизмов 2) tп = tт ωp/εдоп 3) Время поворота в перех.режимах 4) Расчет параметров установившегося движения 5)  7) 3 группа. Цикл работы заданием не определен (механизмы кранов небольшой г/п) Ммакс tp1 ; Ммин tp2 ; tp1 = tp2 ПВ для данных механизмов определяется из среднестатистических значений (краны металлообрабат. станков – ПВстанд=0,25; лифты – ПВст = 0,6)

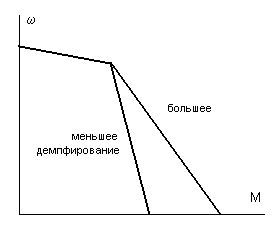

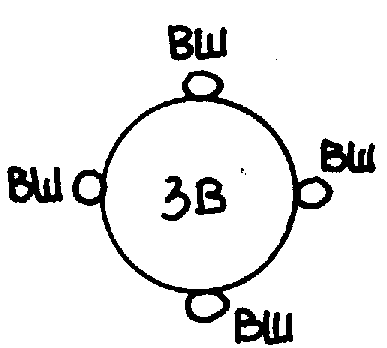

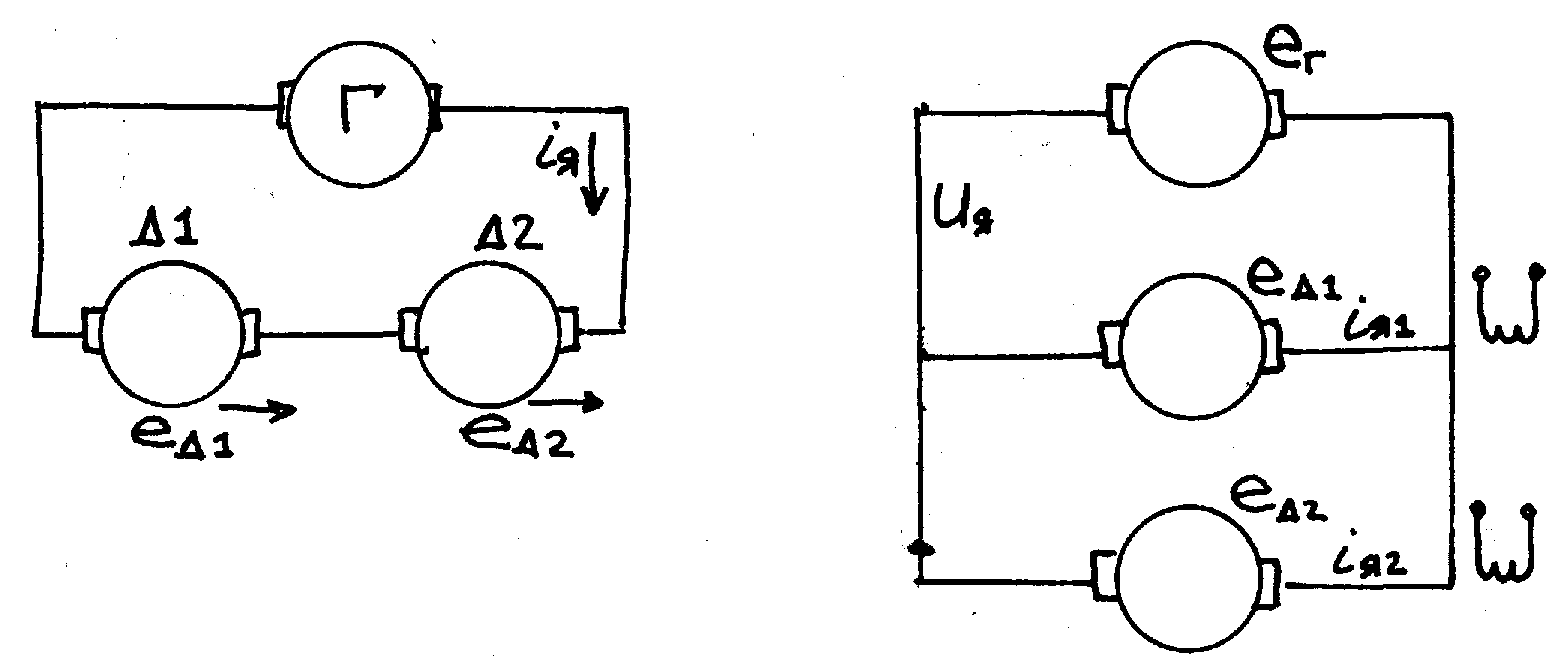

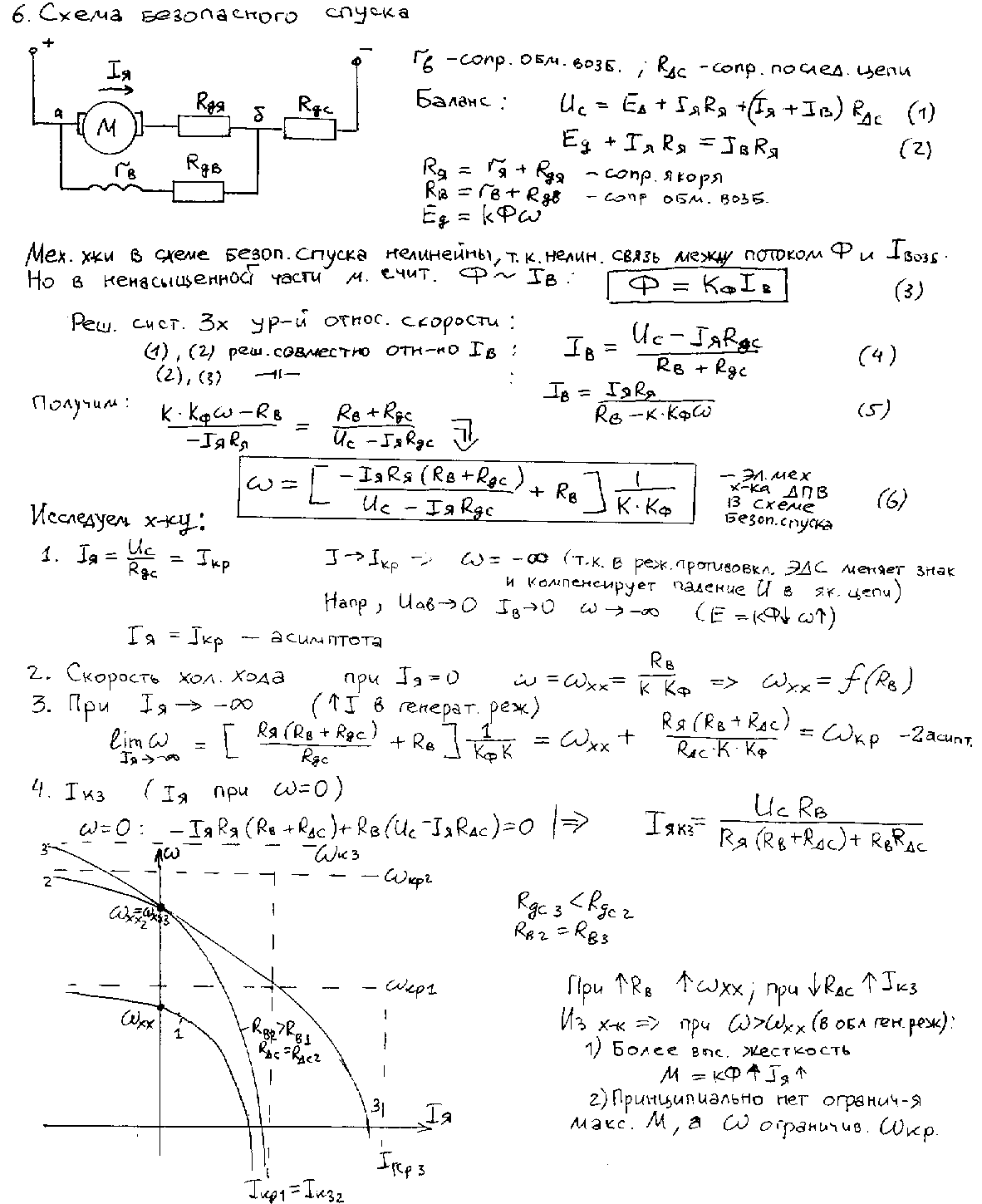

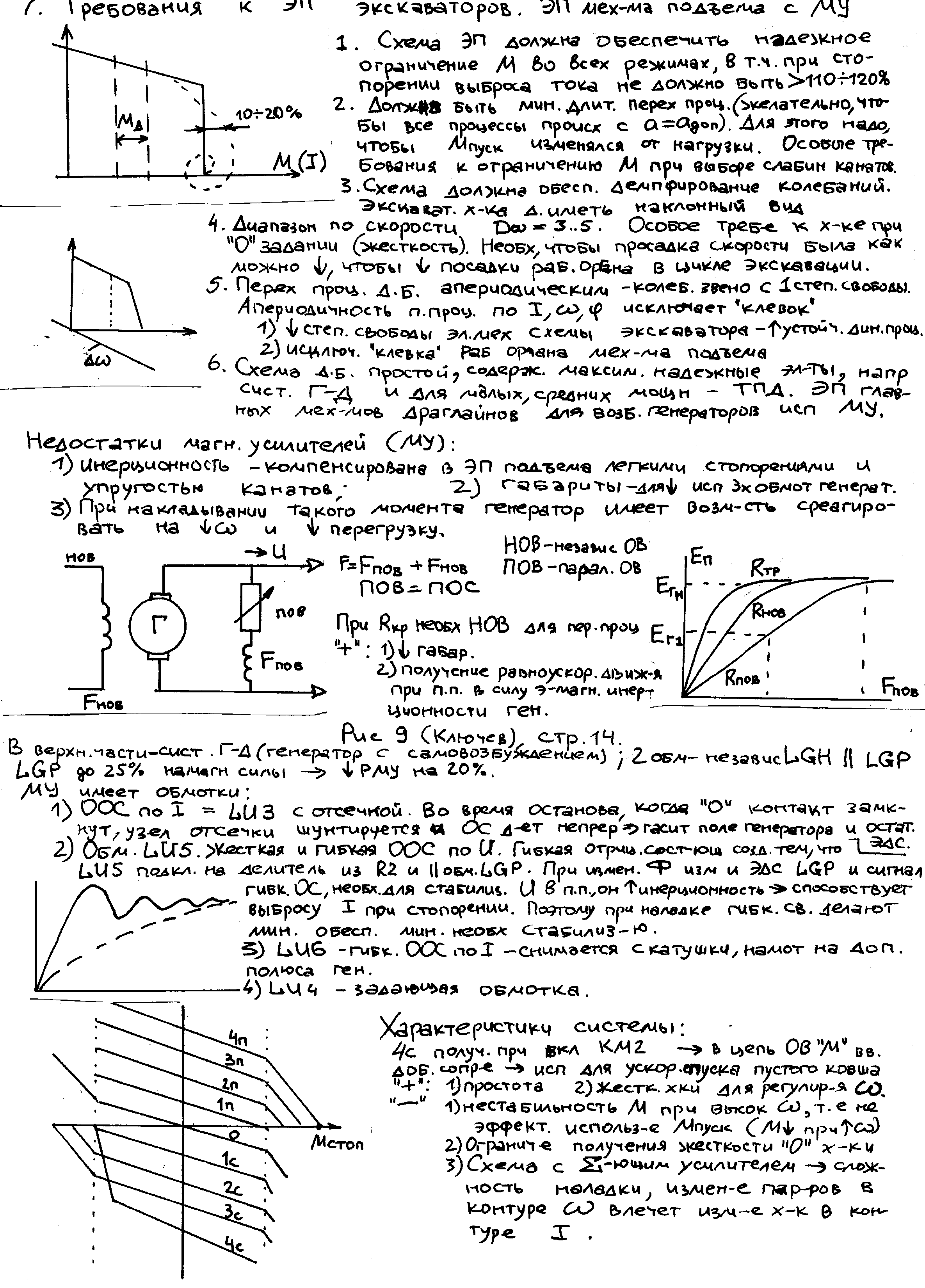

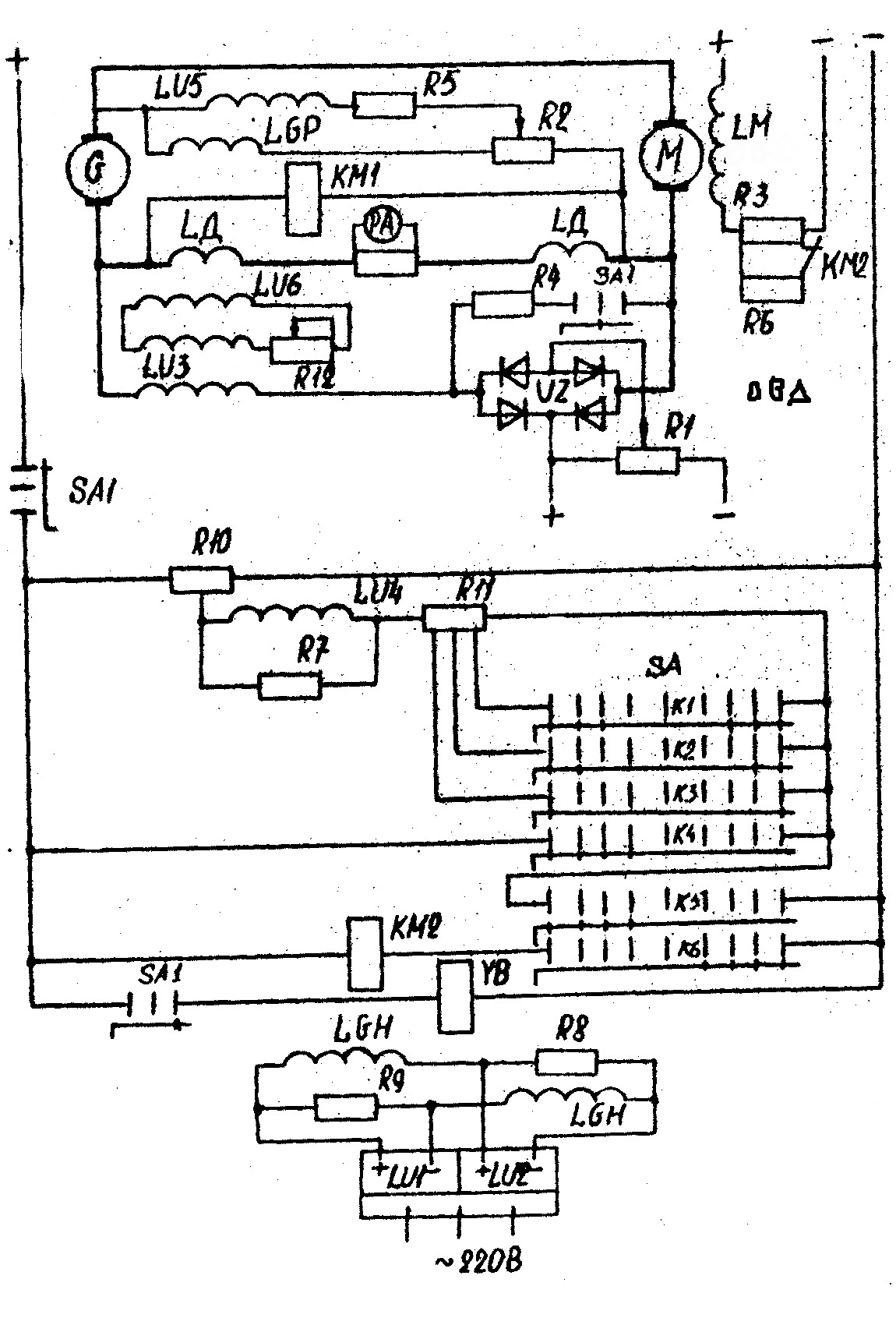

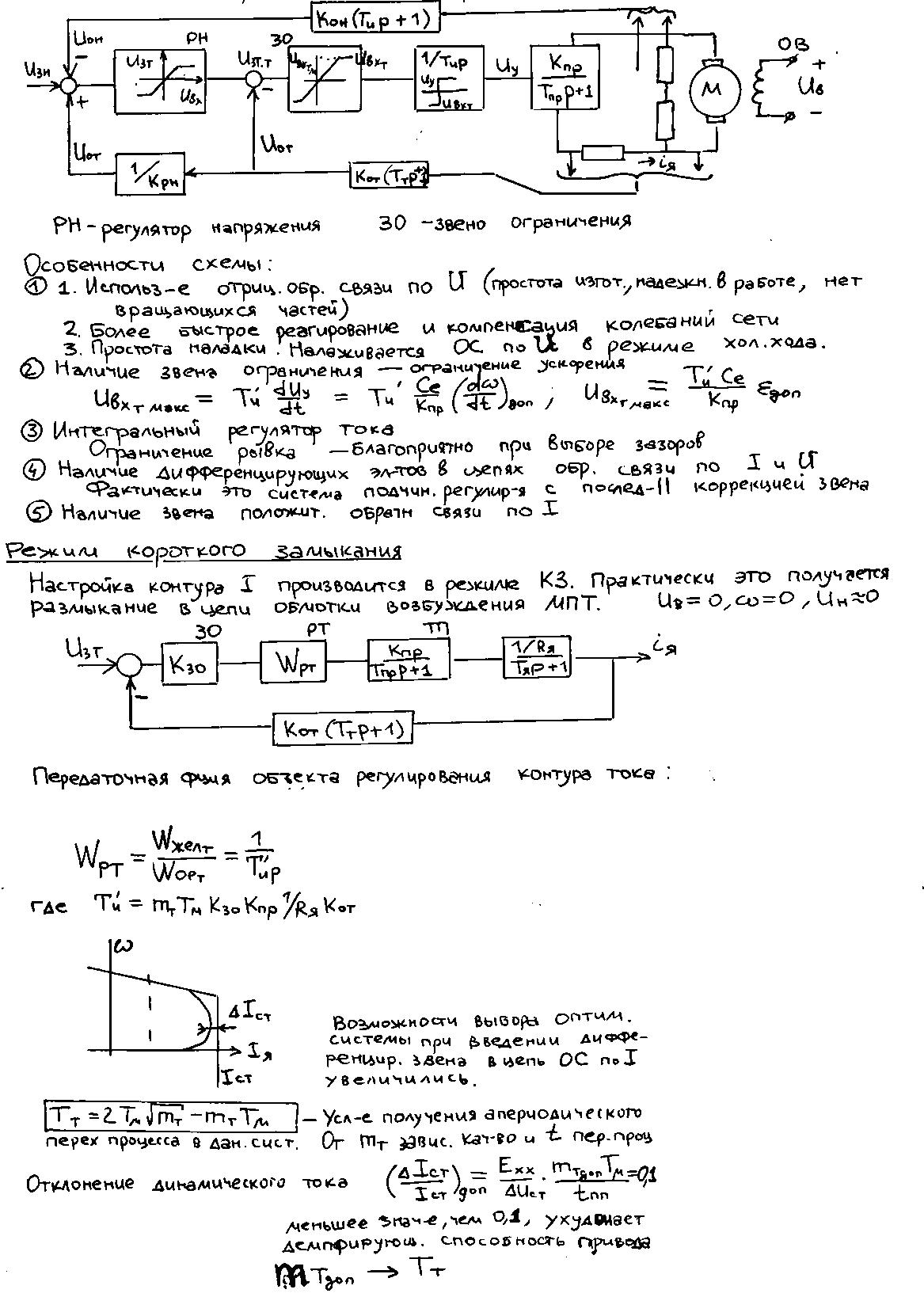

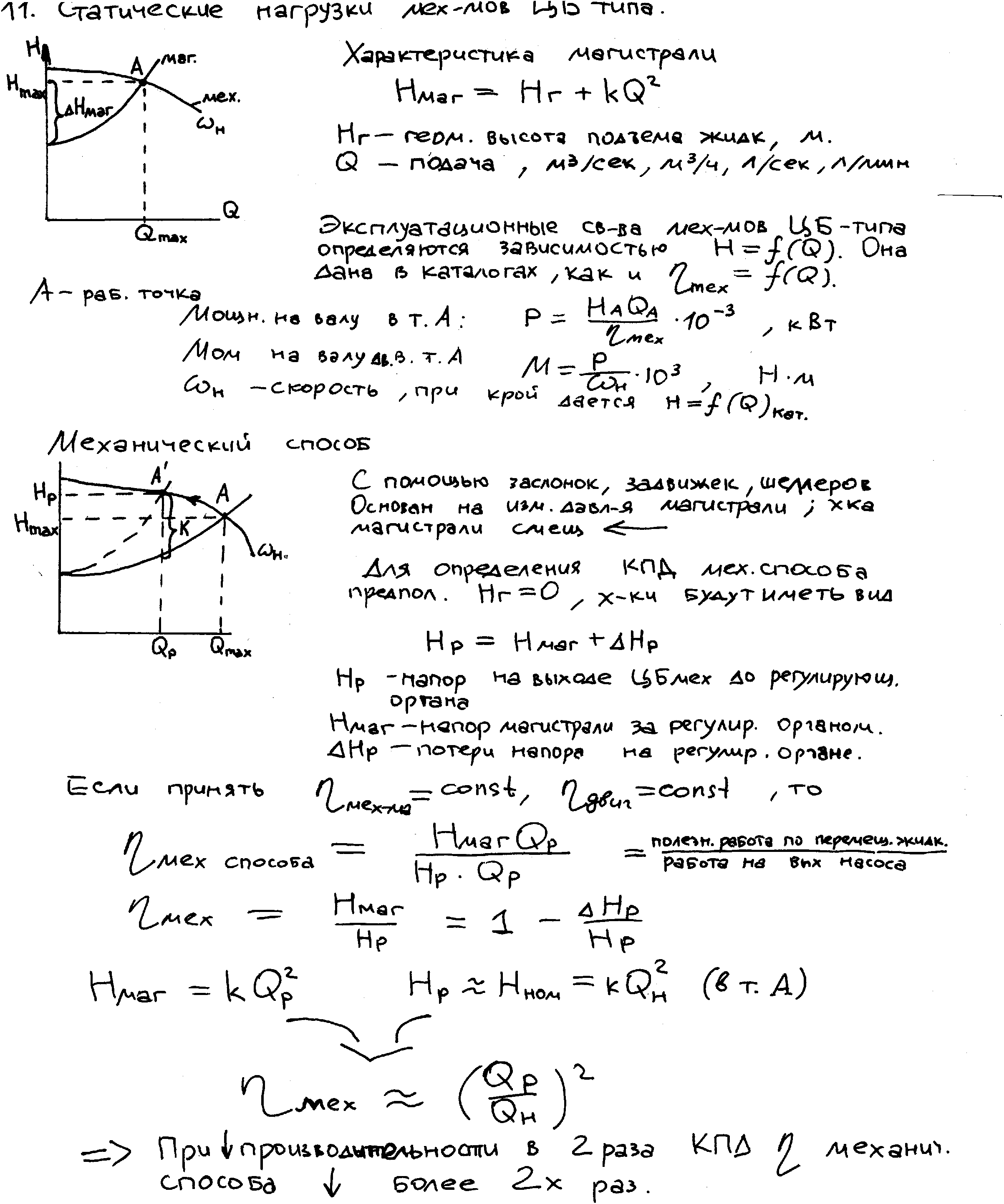

3.Способы уменьшения механических колебаний1) И  з уравнений следует, что уменьшить колебания можно путем ↓ εср, т.е.нужно ↓ Мпуск (двигатель должен иметь регулируемый пусковой момент), увеличить время пуска, уменьшить производительность. з уравнений следует, что уменьшить колебания можно путем ↓ εср, т.е.нужно ↓ Мпуск (двигатель должен иметь регулируемый пусковой момент), увеличить время пуска, уменьшить производительность.2) Раскачивание груза можно предотвратить, если в момент времени π/ω0 со стороны двигателя приложить двойной Мпуск. Обратного отклонения не происходит, дальнейшее движение груза происходит с двойным начальным ускорением. Для реализации этого нужно, чтобы дв-ль имел изменяемый Мпуск с диапазоном D = 2 3) Уменьшить амплитуду колебаний путем формирования определенного закона управления по времени динамического момента М  дин.м – макс.момент; t1 – время разгона до макс.момента дин.м – макс.момент; t1 – время разгона до макс.моментаЗапишем ур-е движения такой 2-хмассовой сист. Из схемы замещения запишем ур-е движения отн-но тела массой J1  1 / J1 (2) 1 / J1 (2)Движение тела с массой J2 – Получим Ур-е (2) делим на J1, (3) – на J2, (2)–(3) и в правую часть подставим (6):  МдинJ2  – частота свободных колебаний 2–х массовой упругой системы – частота свободных колебаний 2–х массовой упругой системыКорни ХУ 2го порядка: р1,2 = ±jΩ0 . Общее решение ур-я (7) :  . .К  оэф. А, В из нач.условий (t = 0, Mн = 0): В = 0, оэф. А, В из нач.условий (t = 0, Mн = 0): В = 0, 1) Чем ↑время нарастания момента t1, тем ↓ амплитуда отклонений от средней при пуске 2) 3) Ограничение темпа нарастания момента ограничивает и первую производную от ускорения, что хорошо для переходных процессов. 4.Выбор зазоров в зубчатых передачахСхема замещения J  1 – момент инерции двиг + жестко связанный с ним момент инерции тормоза и редуктора; С – жесткость выходного вала редуктора 1 – момент инерции двиг + жестко связанный с ним момент инерции тормоза и редуктора; С – жесткость выходного вала редуктораΔφ – привед. к валу двиг. зазор передачи J2 – момент инерции поворотной платформы с грузом Процесс выбора зазоров разделяется на 2 этапа: 1) Собственно процесс выбора. В период выбора мех.связь между J1 и J2 отсутствует и под действием М происходит разгон масс J1. Если М=cosnt, то Т.к. основные инерц.массы J2 неподвижны, выбор зазора заканчивается ударом, т.е. вся кин.энергия вращающихся масс J1 со скоростью ω0нач превращается в энергю упругих колебаний и частично рассеивается в деформируемых массах J1 и J2 (диссипативная составляющая колебаний) 2) Если совместить начало отсчета с временем t1 (t=t1), когда маховые массы соприкоснутся, то получим:  1 / J1 (2) 1 / J1 (2)J2 – Считаем, М = const и Мс = const. Получим Ур-е (2) делим на J1, (3) – на J2, (1)–(2) и в правую часть подставим (6):  ; ; Найдем М12 :  Получим Для наглядности изобразим это на эпюрах.  Выбор зазора сопровождается многократным зазорообразованием (–ω1; –М12) Динамический коэффициент  Значит Мmax будет при выборе зазоров как минимум в 2 раза больше среднего момента. Преобразуем –  Отсюда следует, что единственный способ уменьшить перегрузки при выборе зазоров – воздействие на ↓ ε1нач = М/J1. 5.Электромеханические колебания резонансного характераСвойственная зубчатой передаче неравномерность хода порождает периоды возмущения с частотой перехода с зуба на зуб. Если J1>>J2, то это не скажется на работе ЭП. При J2>>J1 возмущения в передаче оказывают существенное влияние на колебания J1. Рассмотрим условия возникновения колебаний на механизме поворота. Частота колебаний Рассматриваемые мех-мы представим в виде 2-хмассовой системы, склонной к колебаниям с частотой Ω0. При таких условиях даже небольшие возмущения, но с частотой Средствами ЭП можно уменьшить эти колебания: 1  . Линейная связь между скоростью и моментом подобна вязкому трению, поэтому воздействовать на колебания резонансного характера можно регулированием наклона падающего участка мех.х-ки. Большее демпфирование при как можно меньше наклоне. . Линейная связь между скоростью и моментом подобна вязкому трению, поэтому воздействовать на колебания резонансного характера можно регулированием наклона падающего участка мех.х-ки. Большее демпфирование при как можно меньше наклоне.2. Lяц ↓ демпфирование: а) ↓ действующее значение тока за счет ↑ индуктивного сопротивления; б) сдвигает по фазе ток (момент) относительно колебаний скорости. Однодвигательеый привод ↑ нагрузки до 40% Мпуск.  В многодвигательных ЭП повышается производительность механизмов, например мех-м поворота позволяет уменьшить нагрузку на зубчатый венец. При последовательном соединении двигателей они обтекаются одним током ег = ед1 + ед2 + iяR∑ Однако в динамике при протекании ω1 и ω2 в противофазе не проявляется и динамические перегрузки превышают среднее значение в 2 и более раз (ω1↓, ω2↑ – изменения I не будет). При параллельном соединении даже при колебаниях ω1 и ω2 в противофазе есть контур замыкания для каждого тока, т.е. демпфирование ЭП есть в любом случае. Достоинства || соединения – динамические нагрузки можно уменьшить. Т.к. динамические нагрузки больше статических, более эффективно || соед. двигателей.  Последовательное и параллельное соединение двигателей 6.Схема безопасного спуска для крановых механизмов с ДПТ ПВ 7. Требования, предъявляемые к ЭП экскаваторов. ЭП механизма подъема экскаватора с магнитным усилителем  (  ОВД Рис. к вопросу 7) Принципиальная схема электропривода механизма подъема экскаватора с магнитным усилителем. 8.Оптимальная структура экскаваторного ЭП. Режим К3 9.Автоматизация подъемно-транспортных механизмов циклического действияНеобходимое условие автоматизации – наличие определенного числа фиксированных остановок. Тогда весь рабочий процесс будет состоять из отдельных циклов. К  Ш – канатоведущий шкив Ш – канатоведущий шкивНекоторые механизмы, например перемещения мостового крана, требуют число фиксированных остановок больше 2. Независимо от числа остановок рабочие циклы отличаются лишь исходными и конечными положениями, загрузкой и временем пауз и рабочих движений. Однако в технологическом смысле все циклы одинаковы и состоят из этапов: пуск; перемотка на заданное расстояние; торможение; останов с заданной точностью. Предъявляются следующие требования к ЭП: 1. Ограничение ускорений во всех режимах Предъявляется ко всем ПТМ, но по разным причинам: В ПТМ для перемещения людей ускорение ограничено т.н. «комфортабельным» ускорением (замедлением), при котором человек независимо от возраста и здоровья не испытывает неприятных ощущений. Это ускорение не постоянно. Для пассажирских лифтов – 1,5 м/с2; скоростных – 2…2,5 м/с2; шахтные подъемники (вертикальные) – 0,75; (наклонные) – 0,5. Для ПТМ не для перевозки людей имеется ограничение по ускорению по нагрузке на металлоконструкции. Для Г/П механизмов для перевозки грузов и имеющих упругие элементы ускорение ограничено величиной колебаний. 2. Необходимость точной остановки Для пассажирских лифтов точная остановка необходима для удобства и безопасности и сокращения входа (выхода) пассажиров. Чем скоростнее и грузоподъемнее лифт, тем выше точность останова. Для грузовых ПТМ точность обеспечивает технологический процесс погрузки, выгрузки. Если рабочий орган – скип, то условие точности – погрузка, выгрузка скипа, для вагонетки – необходима точность для этажной площадки. Во всех случаях нет необходимой точности остановки. Всегда указывается разброс:лифты тихоходные, быстроходные – ±35…50 мм; скоростные ±10…20; больничные ±10;грузовые подъемники: шахтные клетевые – ±100 мм; с вагонетками на рельсах – ±5 мм; шахтные скиповые – ±300 мм. 3. Ограничение рывка. Точный останов При автоматизации процесса точного останова действие оператора исключается. Процесс останова начинается с поступления в схему управления импульса с путевого датчика точной остановки (ДТО). Двигатель отключается, накладывается тормоз и далее процесс неуправляем. Если принять, что отключение двигателя и наложение тормоза происходит одновременно и тормоз прикладывается скачком, весь процесс точного останова делится на 2 этапа: 1 этап обусловлен запаздыванием схемы управления, т.е. двигатель отключается через некоторое время tзап и рабочий орган (РО) проходит расстояние S1 = vнач tзап; где vнач – скорость, с которой РО подошел к ДТО. 2 этап – после отключения двигателя и наложения тормоза. Вся кинетическая энергия поступательного и вращательного движущихся масс расходуется на пути торможения под действием сил сопротивления нагрузки и тормоза. Баланс энергии на этом участке: Fт – усилие сопротивления движению, создаваемое тормозом; Fc = Mc/Rпр – усилие сил сопротивлений, создаваемое моментом статической нагрузки; Мс – момент сил сопротивления, приведенный к валу двигателя. Таким образом, весь путь, проходимый рабочим органом: Величины, определяющие полный путь, непостоянны: vнач зависит от загрузки рабочего органа (РО) и Uсети; tзап – от температуры Uсети (время работы, смазка); mΣ – от загрузки РО; Fдин – от загрузки и разброса усилий тормоза. 10. Динамика автоматизированных ЭП ПТМ. Определение необходимости регулирования пускового моментаПри повторно- кратковременном режиме, особенно с большим числом вкл. в час производительность ПТМ в значительной степени зависит от времени перех. процесса. поскольку макс. Ускорение ограничено (a=aдоп), то оптимальными будут переходные процессы при адоп. Наиб. сильное возмущение, влияющее на ускорение, - Мс и J. Из уравнения динамики пуск. моменты при наличии возмущения без изменений в пределах:  Дле реализации таких оптимальных п/п (a=aдоп) необходимо, чтобы Мпуск автоматически при изм. возмущения от Мпmin до Мпmax. Такими свойствами обладают регулируемые ЭП с обратными связями (в частности, по ускор.). реализация на практике таких ЭП для ПТМ затруднительна, поэтому стремятся использовать простые ЭП, учитывая Едоп – max допуст. Условия когда можно ипользовать перерегулирование по Мпуск ЭП:  Простейшая хар-ка – АД к/з (Sк=1) Mп доп=Мс min+JminEдоп При остальных нагрузках ускор. < Едоп Мин. ускор. –  Возможны случаи: 1. Мдинд>>2МсЕmin Едоп Ускорение при работе мех-ма изменяется в незначительных пределах, и max производительность мех-ма обеспечивается при использовании простейших систем ЭП с нерегулируемым Мпуск. 2. Мдинд>2Мс Ускорение изменяется в широких пределах, при этом значительное снижение ускорения при больших нагрузках может недопустимо снижать производительность механизма. Если при Мдинд=2Мс амин=0, то осуществить пуск при max нагрузке с независящим отнагрузки Мпуск д – невозможно. 3. Мдинд2Мс Обеспечивает ограничение ускорений можно только путем использования систем ЭП, которые развивают в переходных процессах при разных статических нагрузках различные Мпуск и Мторм. В этом случае ускорение при наложеном тормозе обязательно превысит допустимое amax>aдоп, обеспечить ограничение ускорения в этом режиме можно путем использования системы непрерывного выравнивания без наложения тормоза, либо с наложением тормоза после окончания процесса точной остановки. 11.Статические нагрузки механизмов ЦБТ. Механический способ регулирования производительности 12 Электрический способ регулирования производительности механизмов центробежного типа.Этот способ является экономичным и обеспечивает возможности автоматизации процесса регулирования. Эффект изменения производительности и напора достигается за счет уменьшения скорости вращения вала механизма центробежного типа.  Q Для расчета характеристик на пониженной скорости применяются законы пропорциональности насоса: Данные зависимости получены в предположении, что КПД механизма при 1, 2 остается постоянным. Постоянство КПД соблюдается, если статический напор Нст=0, это характерно для вентиляторов.  Если статический напор Нст0, т.е. (данная зависимость характерна для насосов). При этом КПД в рабочих точках непостоянный.  Нст0 Для пересчета на пониженную скорость необходимо:

Оглавление 1.Статические нагрузки двухконцевых лебедок 1 2.Методы предварительного выбора типовых ОПМ 2 3.Способы уменьшения механических колебаний 4 4.Выбор зазоров в зубчатых передачах 5 5.Электромеханические колебания резонансного характера 6 6.Схема безопасного спуска для крановых механизмов с ДПТ ПВ 7 7. Требования, предъявляемые к ЭП экскаваторов. ЭП механизма подъема экскаватора с магнитным усилителем 8 8.Оптимальная структура экскаваторного ЭП. Режим К3 10 9.Автоматизация подъемно-транспортных механизмов циклического действия 11 10. Динамика автоматизированных ЭП ПТМ. Определение необходимости регулирования пускового момента 12 11.Статические нагрузки механизмов ЦБТ. Механический способ регулирования производительности 13 12 Электрический способ регулирования производительности механизмов центробежного типа. 14 | ||||||||||||||||||