СОДЕРЖАНИЕ

|

|

1. Техническая характеристика механизма . . . . . . . . . . . . . . . .

|

3

|

2. Предварительный кинематический расчет . . . . . . . . . . . . . . .

|

4

|

3. Энергетический расчет механизма. Выбор электродвигателя. . .

|

4

|

4. Уточненный кинематический расчет механизма . . . . . . . . . . .

|

5

|

5. Предварительный силовой расчет . . . . . . . . . . . . . . . . . . .

|

5

|

6. Выбор материалов для зубчатых колес, методов их

упрочнения . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

|

6

|

7. Расчеты на прочность зубчатых колес . . . . . . . . . . . . . . .

|

7

|

7.1. Обшие сведения о расчетах на прочность зубьев . . . . . .

|

7

|

7.2. Проектировочные расчеты на выносливость зубьев и

вычерчивание эскизных компоновок зубчатых венцов . . . . .

|

8

|

7.3. Проверочные расчеты зубьев на выносливость и на

прочность при кратковременных перегрузках. . . . . . . . .

|

12

|

8. Предварительный расчет на прочность валов, подбор

подшипников . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

|

15

|

9. Расчет размеров обода и ступиц зубчатых колес . . . . . . . .

|

16

|

10. Расчет основных размеров корпусных деталей . . . . . . . . .

|

17

|

11. Формирование эскизной компоновки редуктора . . . . . . . .

|

18

|

Заключение . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

|

19

|

Библиографический список . . . . . . . . . . . . . . . . . . . . . . . .

|

20

|

Графический материал проекта:

эскизная компоновка редуктора.

|

|

|

|

|

|

|

|

1. Редуктор электромеханического привода

Редуктор электромеханического привода представлен вариантами кинематических схем, показанных в табл. П2.12. Там же даны значения исходных данных.

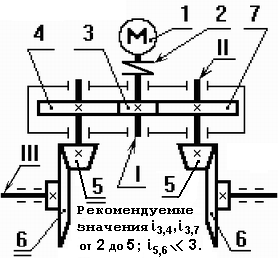

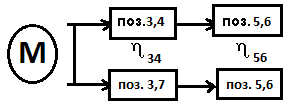

Привод включает двигатель поз. 1, упругую муфту поз. 2, зубчатый цилиндрический редуктор поз. 3, 4, 7 и две открытые зубчатые передачи поз. 5, 6. Шестерни открытых передач установлены на двух тихоходных валах редуктора, которые вращаются с одинаковой угловой скоростью. Для каждого из тихоходных валов открытых передач известны: P - мощность момента М, создаваемого силой полезного сопротивления вращению вала, ω - угловая скорость этого вала. Кратковременные перегрузки привода заданы отношением значений момента сопротивления вращению (Мпуск / Мном, Мmax/ Мном).

Срок службы привода без ремонта редуктора - 6 лет по 300 дней в году. Коэффициент загрузки оборудования в сутки по часам Ксут представлен в табл. П2.12. Выбор материалов зубчатых колес ограничен следующим перечнем: стали 40, 35ХМ, 20Х. Производство приводов крупносерийное.

Кинематичеcкая схема

|

|

|

|

|

|

|

|

|

|

|

Лист

|

|

|

|

|

|

3

|

|

|

|

|

|

|

2. ПРЕДВАРИТЕЛЬНЫЙ КИНЕМАТИЧЕСКИЙ РАСЧЕТ

Этот расчёт выполняют с целью определения ориентировочного значения частоты вращения вала электродвигателя  (вала I) (вала I)

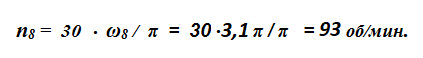

Найдём сначала частоты вращения исполнительных элементов механизма (поз. 8). Известно, что

ω8 = 3,1 πрaд/с.

Назначим ориентировочные значения передаточных отношений отдельных ступеней:

Получим ориентировочное значение передаточного отношения механизма:

В результате установлено, что ориентировочное значение частоты

вращения вала электродвигателя: nI= 93 . 16 = 1488 об/мин.

3. ЭНЕРГЕТИЧЕСКИЙ РАСЧЕТ МЕХАНИЗМА.

ВЫБОР ЭЛЕКТРОДВИГАТЕЛЯ

Мощность сил полезных сопротивлений потребителя механической энергии: P3 = 9 кВт.

Составим схему передачи энергии и определим ту часть мощности электродвигателя, которую он должен развивать, обеспечивая работу редуктор электромеханического привода.

Коэффициенты полезного действия:56= 0,97;34= 0,94.

PI= 2 P3 / (34 . 56) =18000 / (0.97 .0.94) = 19741,2Вт.

Выбираем двигатель 4А180S4, его номинальная мощность P = 22,0 кВт,

частота вращения вала электродвигателя nдв = 1470 об/мин.

Двигатель допускает при пуске кратковременные перегрузки:

Мпуск/Мном = 1,4;Мmax/Мном = 2,3.

Диаметр вала электродвигателя dдв = 55 мм.

|

|

|

|

|

|

Лист

|

|

|

|

|

4

|

|

|

|

|

4. УТОЧНЕННЫЙ КИНЕМАТИЧЕСКИЙ РАСЧЕТ МЕХАНИЗМА

Уточненное значение передаточного отношения всего механизма, которое он имеет при выбранном двигателе:

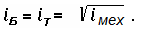

iмех= nI/ nвых=1470/ 93 = 15,806.

Учтем, что Учтем, что

Разобьем iмех по ступеням: i34 = i56 = 4,0.

Назначим числа зубьев: z3 = z5 = 24, z4 = z6 = 96.

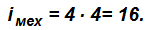

Фактически получаем iмех = 4,0 . 4,0. = 16.

Отклонение уточненного передаточного отношения от принятого

(фактического) составило 1,2 %, что допустимо.

Найдем частоты вращения валов:

nI = 1470 об/мин,

nII = nI/ i34 = 1470 / 4,0 = 367,5 об/мин,

nIII = nI / iмех = 1470 / 16 = 91,875 об/мин.

Угловые скорости валов:

I = πnI/ 30 = π 1470 / 30 = 153,86 рад/с,

II = πn II/ 30 = π 367,5 / 30 = 38,47 рад/с,

III = πnIII/ 30 = π 91,875 / 30 = 9,62 рад/с.

5. ПРЕДВАРИТЕЛЬНЫЙ СИЛОВОЙ РАСЧЕТ

Этот расчет включает определение крутящих моментов, действующих

на валы редуктора. Применяется формула: М = Р/

Мощности действующих сил:

РI = 22000Вт, (см. лист 4);

Р II = P1*34 = 22000* 0.94/2 = 10340Вт,

РIII =РII .56 = 10340.0.97 = 10029,8 Вт.

Крутящие моменты:

МI = РI/I= 22000 / 153,86 = 142,99 Н . м,

М II = РII/II= 10340 / 38,47 = 268,78 Н . м,

МIII = РIII/ III= 10029,8 / 9,62 = 1042,60 Н . м.

|

|

|

|

|

|

Лист

|

|

|

|

|

5

|

|

|

|

|

6. ВЫБОР МАТЕРИАЛОВ ДЛЯ ЗУБЧАТЫХ КОЛЕС,

МЕТОДОВ ИХ УПРОЧНЕНИЯ

Проектируемый редуктор относится к изделиям крупносерийного производства, поэтому выбираем сталь, со средними значениями прочностных характеристик – сталь 40.

Для упрочнения поверхности зубьев назначим термообработку «улучшение» и учтем, что твердость шестерни должна быть приблизительно на 20 единиц по шкале Бринелля больше твердости колеса. Принимаем:

для шестерни – улучшение НВ 225

для колеса – закалка НВ 195.

Материал имеет следующие характеристики прочности материала:

предел прочности в = 700 МПа

предел текучести Т = 400 МПа

Для обеспечения расчета на выносливость установим базовые числа циклов перемен напряжений для шестерни и колеса:

NHO1 = 13 .106, NHO2 = 11 .106 .

При выбранных марке стали и термообработке толщина материала

(s) не должна превышать 80 мм:

s  80мм. 80мм.

В дальнейшем это обстоятельство учтем при конструировании зубчатых колес.

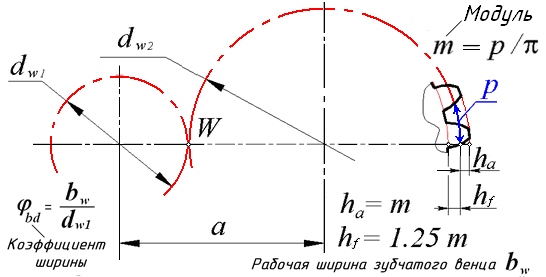

Для определения соотношения рабочей ширины зубчатого зацепления и диаметра шестерни зададим значение коэффициента ширины зубчатого венца bd = 1.

Этому коэффициенту соответствуют следующие параметры:

KHB = 0,8, KFB = 1,1.

Рассчитаем ресурс проектируемого изделия, учитывая, что данный редуктор должен работать 6 лет по 300 дней в году с коэффициентом загрузки в сутки Ксут = 0,7 . Получим ресурс изделия:

Lh = 6 . 300 . 24 . 0,7 = 30240 часов.

|

|

|

|

|

|

Лист

|

|

|

|

|

6

|

|

|

|

|

7. РАСЧЕТЫ НА ПРОЧНОСТЬ ЗУБЧАТЫХ КОЛЕС

7.1. Общие сведения о расчетах на прочность зубьев

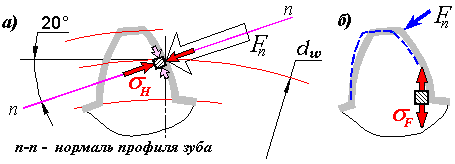

Эти расчеты (в первую очередь) нацелены на определение минимальных размеров зубчатых венцов, при которых исключен риск появления усталости металла зубьев. Усталостью называется разрушения, вызванные повторно-переменными напряжениями, что имеет место в зубчатых зацеплениях. Отсутствие усталости – выносливость. От усталости может выкрашиваться материал на боковых поверхностях зубьев. Под нагрузкой зубья изгибаются, в результате чего у основания могут появиться трещины усталостного характера. Анализ этих поломок показывает, что все упомянутые разрушения вызывают следующие напряжения:

H – контактное напряжение,

F – напряжение изгиба зубьев.

В механике напряжением называют внутреннюю силу, приходящуюся на единицу площади сечения расчетного объекта. Для этого мысленно вырезают элементарный куб и на его площадках находят напряжения. Схема действия напряжений, возникающих в зубьях, показанная на рис. 1.

Рис. 1. Схемы действия напряжений зубьев

Условия работоспособности зубчатых венцов, учитывающие риск появления усталости, имеют вид:

условие контактной выносливости:

(7.1) (7.1)

условие изгибной выносливости:

(7.2) (7.2)

Согласно этим условиям, расчетные напряжения должны быть меньше (или равны) допускаемых напряжений. Для анализа выносливости расчетные напряжения определяют по номинальным нагрузкам передач, а допускаемые напряжения находят по пределам выносливости материала зубьев.

|

|

|

|

|

|

Лист

|

|

|

|

|

7

|

|

|

|

|

7.2. Проектировочные расчеты на выносливость зубьев и

вычерчивание эскизных компоновок зубчатых венцов

Расчетные напряжения из условий выносливости (7.1) и (7.2) можно выразить через крутящий момент, действующий на шестерню, и геометрические параметры конкретной зубчатой передачи. Затем условия выносливости разрешают относительно геометрических параметров. В результате преобразований находят межосевое расстояние, модуль зацепления, диаметры зубчатых венцов .

Рис. 2.

В ГОСТ 21354-75 «Передачи зубчатые цилиндрические эвольвентные. Расчет на прочность» представлены математические модели прочностных расчетов зубчатых колес. В описанных там формулах (согласно стандарта) много поправочных коэффициентов, не подлежащих запоминанию. Именно она применяется при проектировочных расчетах на выносливость зубчатых передач.

Как видно из расчета крутящих моментов соосного редуктора, наиболее нагруженной является тихоходная ступень механизма (см. здесь раздел 5).

В связи с этим в проектировочный расчет на выносливость введен крутящий момент, действующий на шестерню тихоходной ступени:

М II = 268,78 Н . м.

Результаты проектировочных расчетов, даны на листе 9. Представленные там расчетные значения уточняются с тем, чтобы получить стандартные зубчатые колеса (см. таблицу на листе 10). Уточненные значения геометрических параметров применяются при вычерчивании эскизной компоновки зубчатых венцов (см. с. 11).

|

|

|

|

|

|

Лист

|

|

|

|

|

8

|

|

|

|

|

РАСЧЕТ НА ВЫНОСЛИВОСТЬ

П Р О Е К Т И Р О В О Ч Н Ы Й

ОТКРЫТЫХ ПЕРЕДАЧ ЗУБЧАТЫХ ЦИЛИНДРИЧЕСКИХ С ПРЯМЫМИ ЗУБЬЯМИ

СТУПЕНИ РЕДУКТОРА 20.04.2021

_____________________________________________________

И С Х О Д Н Ы Е Д А Н Н Ы Е

Материал зубчатых колёс – Сталь 40

Термообработка: Улучшение

шестерни - Улучшение HB 225, колеса - Улучшение HB 195

Ресурс 30240 часов

Частота вращения шестерни 1470 об/мин

Передаточное число 4,0

Базовое число циклов перемен напряжений:

шестерни 13000000 циклов, колеса 11000000 циклов

Угол наклона зуба 0 градусов (ориентировочное

значение)

Число зубьев шестерни 24 (ориентировочное

значение)

Крутящий момент на шестерне: 268,78 ньютон-метров

Коэффициент ширины шестерни относительно диаметра 1

Коэффициенты нагрузки: Kнв = 0,8 , Kfв = 1,1

Р Е З У Л Ь Т А Т Ы Р А С Ч Ё Т О В

Допускаемое контактное напряжение: 418,18 МПа.

Допускаемое напряжение изгиба зубьев: 162,00 МПа.

Межосевое расстояние определенное из условия

контактной выносливости: 226,70 мм.

Модуль зацепления, определенный из условия

выносливости при изгибе зубьев: 3,25 мм.

Определенные из условия контактной

выносливости:

начальный диаметр шестерни 88,86 мм,

ширина зубчатого венца 88,86 мм.

|

|

|

|

|

|

Лист

|

|

|

|

|

9

|

|

|

|

| |

Скачать 1.29 Mb.

Скачать 1.29 Mb.