1 Техническая характеристика турбины типа к800240

Скачать 337.36 Kb. Скачать 337.36 Kb.

|

|

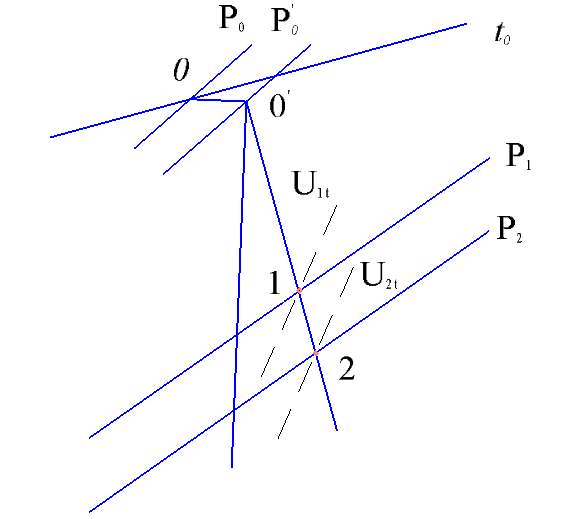

2.2 Ориентировочный расчет ступеней давления Первая ступень. Диаметр ступени:  Регулирующая ступень-диск Рато:  ; ; ; ; Отношение скоростей:  где  -оптимальное отношение ступени. -оптимальное отношение ступени. Располагаемый тепловой перепад ступени:  где  -диаметр ступени; -диаметр ступени; -отношение скоростей. -отношение скоростей. кДж/кг кДж/кгОкружная скорость:  где  -адиабатическая скорость пара. -адиабатическая скорость пара. Адиабатическая скорость:   Располагаемый тепловой перепад на сопловой решетке:   ; ; Теоретическая скорость пара на выходе из сопл:   Действительная скорость пара на выходе из сопл:  где  - скоростной коэффициент сопл =0,98. - скоростной коэффициент сопл =0,98. Потеря энергии в соплах:   Последняяступень. Диаметр последней ступени:  где  -диаметр первой ступени. -диаметр первой ступени. Отношение скоростей :  Располагаемый тепловой перепад ступени:  где  - диаметр последней ступени; - диаметр последней ступени; -отношение скоростей. -отношение скоростей. Адиабатическая скорость:   Окружная скорость:   Располагаемый тепловой перепад на сопловой решетке:   Теоретическая скорость пара на выходе из сопл:   Действительная скорость пара на выходе из сопл:  где  -скоростной коэффициент сопл =0,95. -скоростной коэффициент сопл =0,95. Потеря энергии в соплах:   2.3 Вспомогательная диаграмма для определения диаметров и теплоперепадов ступеней давления  Рисунок 2 - Диаграмма для определения диаметров и теплоперепадов ступеней давления Рисунок 2 - Диаграмма для определения диаметров и теплоперепадов ступеней давленияТаблица 4 – Распределение теплоперепадов между ступенями турбины

Продолжение таблицы 4

Расчета уточненного теплоперепада:    ; ;    Расчет выполнен в таблице 4. 2.4 Детальный расчет первой и последней ступени давления Таблица 5 - Детальный расчет первой и последней ступени давления

Продолжение таблицы 5

Продолжение таблицы 5

Продолжение таблицы 5

Продолжение таблицы 5

Принимаем профили решеток: Первая ступень:С-90-09А,Р-23-14А; Последняяступень:С-90-18А,Р-30-21А. 2.5 Треугольники скоростей ступеней рассчитанных детально  Рисунок 3 - Треугольник скоростей регулирующей ступеней Рисунок 3 - Треугольник скоростей регулирующей ступеней Рисунок 4 - Треугольник скоростей первой ступени давления Рисунок 4 - Треугольник скоростей первой ступени давления Рисунок 5 - Треугольник скоростей последней ступени давления Рисунок 5 - Треугольник скоростей последней ступени давления2.6 Тепловой процесс расширения пара для детально рассчитанных ступеней  Рисунок 6 – Процесс расширения пара для регулирующей ступени  Рисунок 7 – Процесс расширения пара для первой ступени  Рисунок 8 – Процесс расширения пара для последней ступени 2.7 Геометрическая характеристика решеток  Рисунок 9 – Профиль сопловой решетки С-90-12А  Рисунок 10 – Профиль рабочей решетки Р-23-14А  Рисунок 11 – Профиль сопловой решетки С-90-38А  Рисунок 12 – Профиль рабочей решетки Р-55-35А 3ОПИСАНИЕ МАСЛЯНОГО БАКА Масляный бак, в котором при остановленном агрегате собирается все количество масла, находящееся в системе смазки, предназначен не только для хранения масла, но и для выделения из него воздуха, шлама, воды. Степень очистки масла зависит от времени пребывания масла в баке. Это время характеризуется кратностью циркуляции, т.е. отношением количества подаваемого масла в систему смазки к количеству масла, находящегося в баке. Чем больше объем масляного бака или чем меньше расход масла в систему, тем меньше кратность циркуляции, т.е. масло дольше задерживается в баке, лучше осуществляются деаэрация, отстой и очистка масла.В масляных баках обычно размещают различное оборудование маслосистем: инжекторы, предохранительные и редукционные клапаны, элементы защиты маслосистемы. Иногда на крышке маслобака располагают вспомогательные насосы и эксгаустеры, удаляющие из бака масляные пары. Конструкция: Маслобак представляет собой емкость прямоугольной формы из листовой стали. Верхняя крышка съемная, позволяющая производить осмотр бака и его чистку. Маслобак разделен перегородкой на две полости: всасывающую и сливную. В маслобаке смонтированы ручной насос и всасывающий фильтр. На съемной крышке имеются заливная горловина с сеткой и масломер. ЗАКЛЮЧЕНИЕ При расчете курсовой работы, мною произведен расчет тепловой части турбины К-800-240-5 ЛМЗ мощностью 800 МВт на номинальные параметры. В ходе курсовой работы детально были рассчитаны регулирующая ступень, первая и последняя ступени. В результате расчета выбраны профили сопловых и рабочих решеток. В качестве специального задания был выполнен эскиз масляного бака. СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ Продольный разрез турбины – электронные данные – URL: http://www.studfiles.ru/preview/4134830/. (дата обращения:15.03.2018). Зуб, М.М. Паровые турбины. Курсовое проектирование – электронная библиотека – URL: http://twirpx.com/file/489177/. (дата обращения: 18.03.2018). Ремонт паровых турбин – электронные текстовые данные – URL: http://teplotexnika.ucoz.ru/_1d/0/74-1968.pdf/. (дата обращения: 22.03.2018). Библиотека теплоэнергетика – электронный сайт – URL: http://teploib.ru/. (дата обращения: 25.03.2018). Тепловые электрические станции – электронный сайт – URL: http://03-ts.ru/. (дата обращения: 18.03.2018). | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

,

,

ступени

ступени

на направление окружной скорости

на направление окружной скорости

z=810;

z=810;  ;

;