сварка. Алексей. 1 Технологическая часть 1 Cхемы постов газовой сварки и резки

Скачать 1.87 Mb. Скачать 1.87 Mb.

|

|

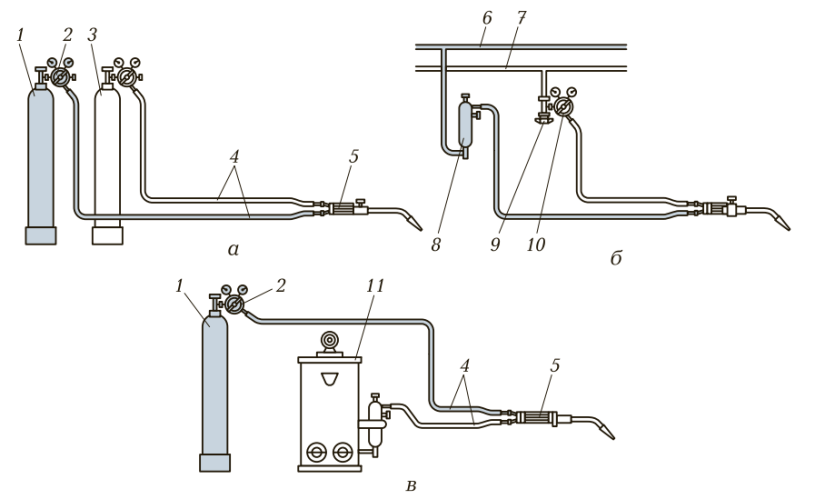

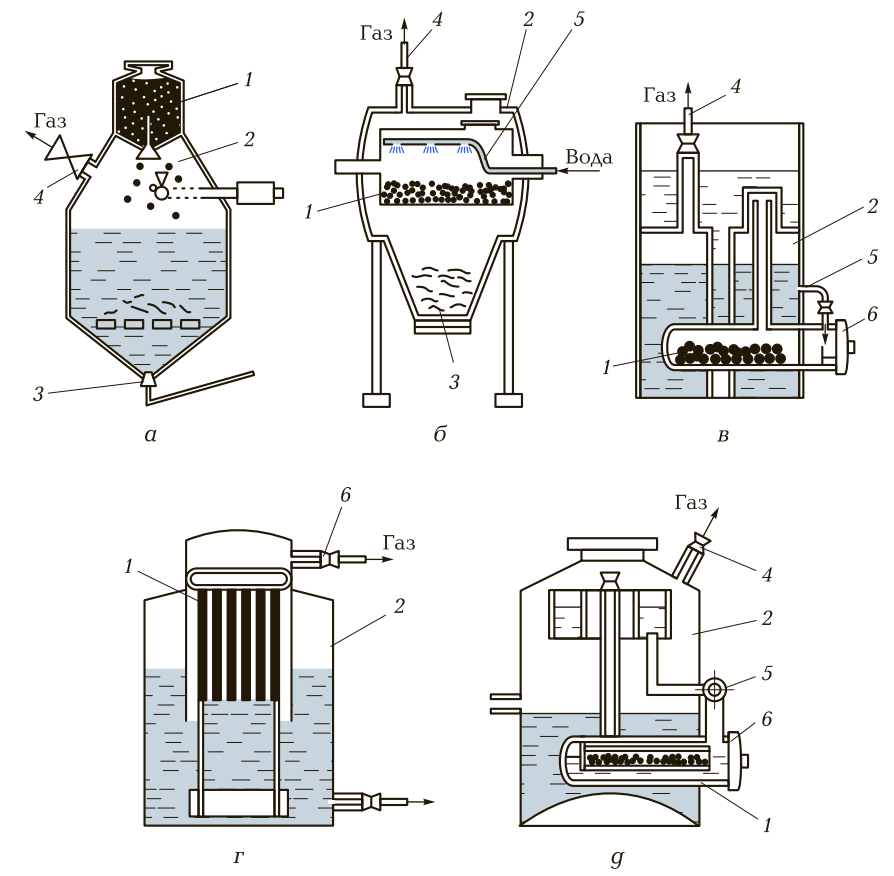

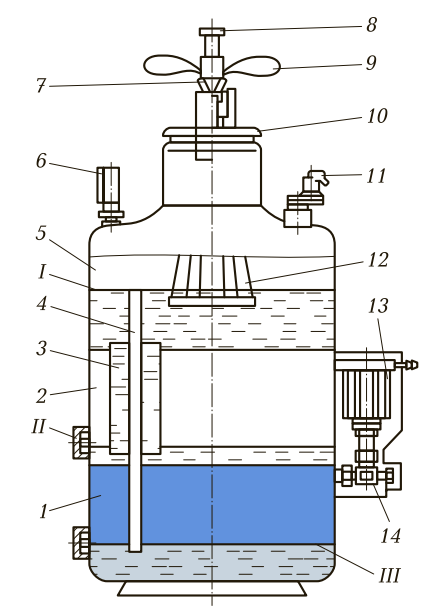

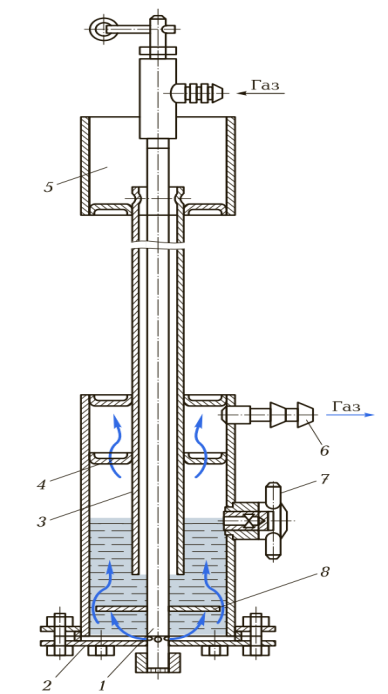

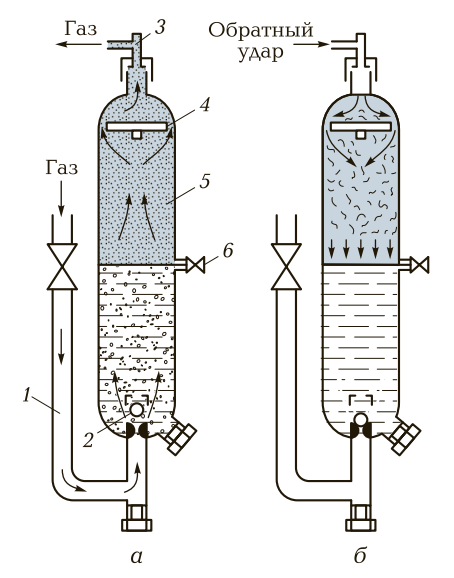

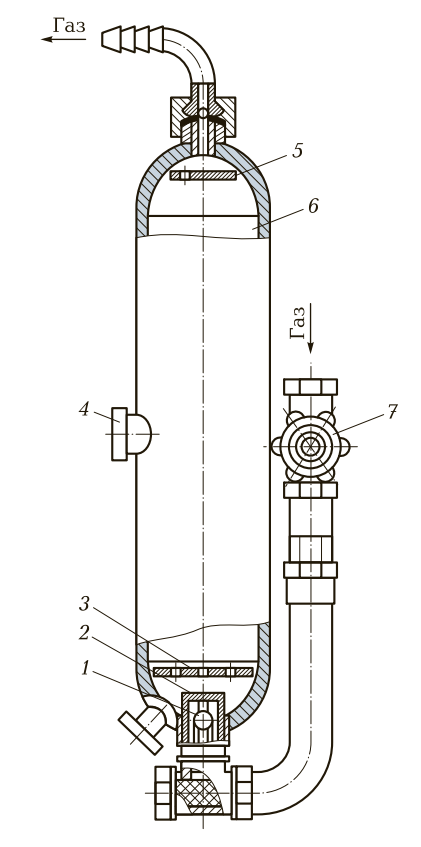

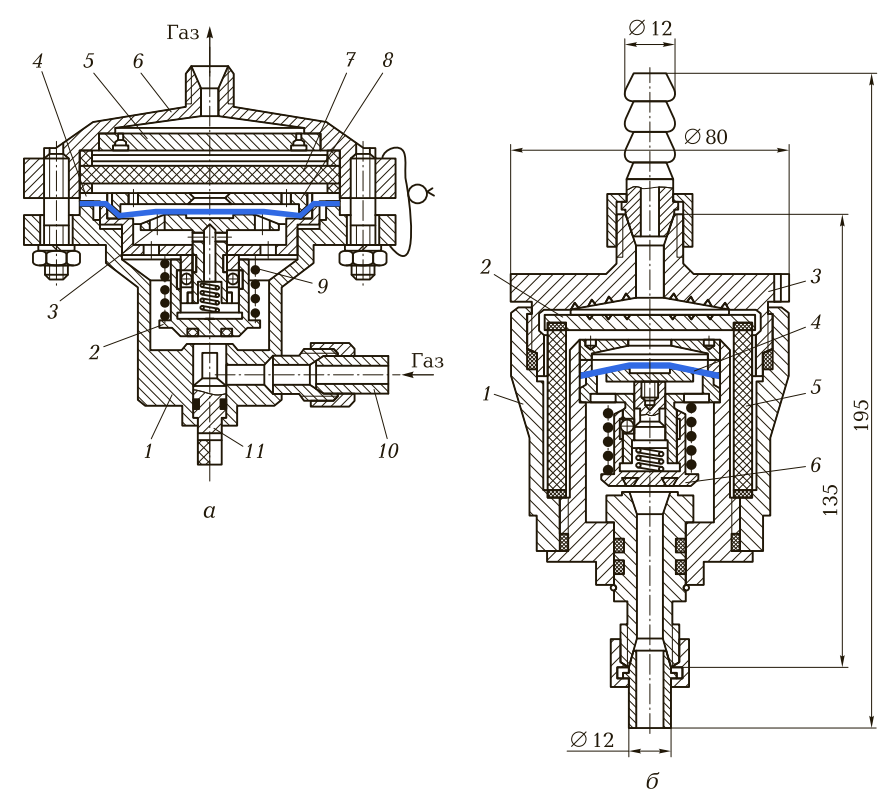

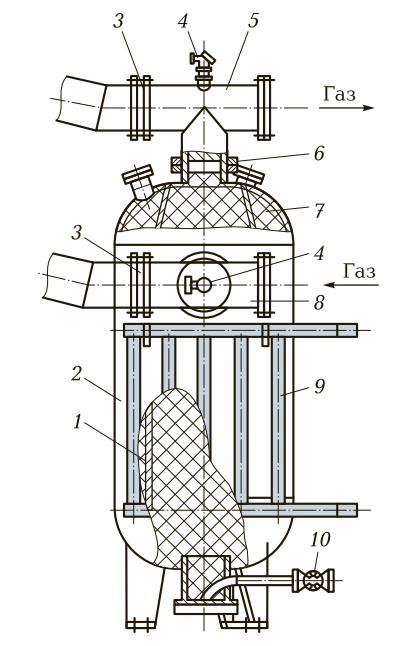

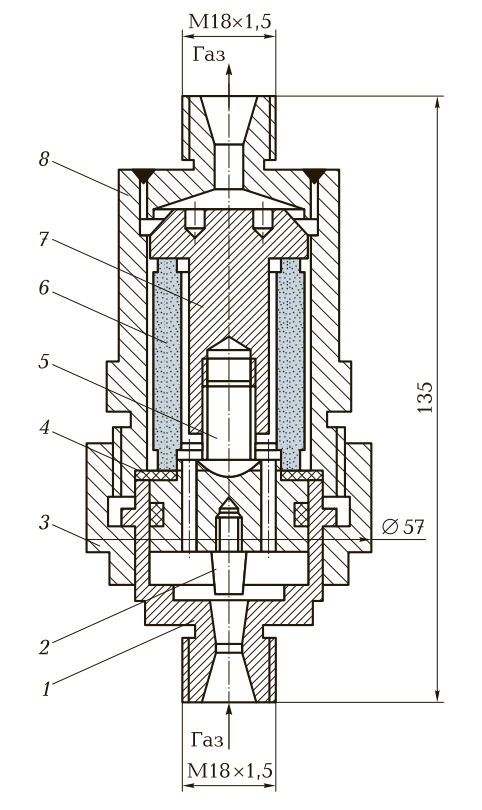

Введение Газовая сварка металлов – это такой способ соединения их, при котором используются газы для создания высокой температуры. Чаще всего используется кислород и ацетилен, хотя возможны и другие варианты. Ведущая роль здесь отводится пламени, ведь именно от него и зависит высота температуры и возможность расплавления разных типов металлов. Пламя состоит из трех зон: ядра (где распадается ацетилен), восстановительной зоны (в которой окисляется углерод и водород) и факела (область полного сгорания газов). Их бывает три вида (в зависимости от соотношения газов – ацетилена и кислорода): нормальное пламя, при котором осуществляется подача газов в равных пропорциях. Оно характеризуется синим цветом всех трех зон, при чем восстановительная имеет яркий синий цвет; науглероживающее пламя свидетельствует о недостатке кислорода и характеризуется ярко-желтым факелом; окислительное – это то, которое возникает при недостатке ацетилена, при котором пламя бледное и короткое. Для работы газовой сваркой мастер регулирует подачу рабочих газов в зависимости от пламени, показателем которого является их цвет. От типа пламени зависит температура, которая воздействует на металл. Обычно это свыше 3000 градусов, что позволяет плавить и резать различные виды изделий. Газовая сварка и резка металлов производится обычно на нормальном пламени, при котором ацетилен и кислород подаются в равных количествах. Если же цвет огня меняется, необходимо подкорректировать настройки. 1 Технологическая часть 1.1 Cхемы постов газовой сварки и резки Выбор схем газопитания сварочного поста зависит от состава горючей смеси и принципа работы аппаратуры. При использовании инжекторной аппаратуры с ацетиленокислородным пламенем пост оборудуют по схемам, показанным на рис. 1.  Рис. 1. Схемы газопитания сварочного поста: а — от баллонов; б — от газопроводов; в — от ацетиленового генератора; 1 — баллон с кислородом; 2 — кислородный редуктор; 3 — баллон с ацетиленом; 4 — шланги; 5 — горелка; 6 — кислородный трубопровод; 7 — ацетиленовый трубопровод; 8 — водяной затвор; 9 — кислородный вентиль; 10 — кислородный постовой редуктор; 11 — ацетиленовый генератор; Основное назначение аппаратуры, входящей в состав сварочного поста, заключается в обеспечении подвода горючих газов к сварочной горелке с заданным расходом и предотвращении попадания пламени в баллоны с горючими газами при аварийном обратном ударе пламени. В зависимости от назначения сварочные посты могут быть передвижными или стационарными. Передвижные сварочные посты могут быть собраны в любом месте на предприятии или в цехе. На стационарных сварочных постах питание газом осуществляется централизованно; при этом к местам потребления газ подается по газопроводам. Для питания сварочных постов ацетиленом его получают в ацетиленовых генераторах из карбида кальция и воды либо подают из баллона (или централизованной магистрали). 1.2 Ацетиленовые генераторы Согласно ГОСТ 5190 — 78 ацетиленовые генераторы классифицируют по давлению вырабатываемого ацетилена, производительности, конструкции, применяемой системе регулирования взаимодействия карбида кальция с водой. Генераторы низкого давления изготовляют на давление ацетилена до 0,01 МПа, генераторы среднего давления — на давление ацетилена 0,01 … 0,07 МПа. Выпускают также генераторы на давление ацетилена 0,07 … 0,15 МПа; они относятся к генераторам среднего давления, но имеют более высокую производительность. По расчетной производительности генераторы изготовляют на 0,5; 0,75; 1,25; 2,5; 3,5; 10; 20; 40; 30; 160 и 320 м3/ч. По конструкции генераторы выполняют передвижными и стационарными. Передвижные генераторы имеют производительность до 3 м3/ч. По системе регулирования взаимодействия карбида кальция с водой генераторы изготовляют с количественным регулированием взаимодействующих веществ и с регулированием продолжительности контакта кальция с водой, которое называется повременным регулированием. В генераторах с количественным регулированием применяют дозирование карбида кальция или воды. Если дозируется карбид кальция, а вода в зоне реакции находится в постоянном количестве, то система называется «карбид в воду». При дозировании воды и одновременной загрузке всего количества карбида кальция система называется «вода на карбид». Применяют также комбинированную систему, при которой дозируют оба вещества. В генераторах с повременной системой регулирования контакт карбида кальция с водой происходит периодически, с определенными перерывами. Подвижным веществом обычно является вода. Такие генераторы относятся к работающим по системе «вытеснения». Применяют также сочетание двух указанных систем в одном генераторе в целях более плавного регулирования газообразования и уменьшения выброса газа в атмосферу. В зависимости от способа взаимодействия карбида кальция с водой генераторы принято кратко обозначать следующим образом: KB — «карбид в воду»; ВК — «вода на карбид»; ВК и ВВ — комбинированные «вода на карбид» и «вытеснение воды». Конструкции различных ацетиленовых генераторов приведены на рис. 2. В соответствии с ГОСТ 519 — 78 промышленностью выпускаются передвижные ацетиленовые генераторы типа АСП-10 (это ацетиленовый генератор среднего давления, передвижной, производительностью 1,25 м3/ч) и стационарные генераторы типов АСК-3, АСК-4, АСК-5, ГНД-20, ГНД-40. Каждый тип ацетиленового генератора имеет свои достоинства и недостатки. Не все типы генераторов находят равноценное применение, однако можно применять любой генератор, находящийся в исправном рабочем состоянии. Наиболее предпочтительными являются генераторы комбинированной системы «вода на карбид» и «вытеснения воды». Генератор рассчитывают для работы на карбиде кальция с кусками определенных размеров. Разложение карбида кальция в генераторе должно регулироваться автоматически, в зависимости от расхода газа. Генератор должен обладать высоким коэффициентом полезного использования карбида кальция (в соответствии с паспортом на карбид данного сорта). Современные генераторы имеют коэффициент полезного использования карбида кальция до 0,98.  Рис. 2. Схемы ацетиленовых генераторов: а — «карбид в воду»; б — «вода на карбид»; в — «вытеснение воды»; г, д — комбинированные системы; 1 — бункер или барабан с карбидом кальция; 2 — газосборник; 3 — спуск газа; 4 — штуцер для отбора газа; 5 — система подачи воды; 6 — реторта; Избыточное давление в генераторе не должно превышать 0,15 МПа. Во избежание выброса ацетилена в помещение при внезапном прекращении отбора газа генератор должен быть герметичным и иметь газосборник достаточного объема. Кроме того, генератор должен обеспечивать хорошую очистку получаемого газа. Рассмотрим устройство и работу генератора АСП-10, представленного на рис. 3. Корпус состоит их трех частей: верхней — газообразователя, средней — вытеснителя и нижней — промывателя и газосборника. Верхняя часть с нижней соединены между собой переливной трубкой 4. В газообразователе происходит разложение карбида кальция водой с выделением ацетилена. В вытеснителе формируется воздушная подушка, которая в процессе работы генератора контактирует с водой в газообразователе. В промывателе происходят охлаждение ацетилена и его отделение от частичек извести. В верхней части промывателя скапливается ацетилен. Эта часть аппарата называется газосборником.   Рис. 3. Схема передвижного ацетиленового генератора АСП-10: 1 — промыватель; 2 — вытеснитель; 3 — патрубок; 4 — переливная трубка; 5 — газообразователь; 6 — манометр; 7 — винт; 8 — шток; 9 — рукоятка; 10 — крышка; 11 — предохранительный клапан; 12 — корзина для карбида кальция; 13 — предохранительный сухой затвор; 14 — вентиль; I, II, III — уровни воды соответственно в газообразователе, вытеснителе и промывателе; Вода в газообразователь заливается через горловину. При достижении уровня переливной трубки 4 вода поступает из газообразователя в промыватель. Заполнение промывателя происходит до уровня II. Карбид загружают в корзину 12, закрепляют поддон корзины, устанавливают и прижимают крышку 10 с мембраной усилием, создаваемым винтом 7. Образующийся в газообразователе ацетилен по трубке 4 поступает в промыватель, проходит через слой воды, охлаждается и промывается. Из промывателя ацетилен проходит через вентиль по шлангу и поступает через предохранительный затвор 13 на потребление. Регулирование процесса разложения карбида кальция в газообразователе происходит одновременно двумя способами: вертикальным движением корзины с карбидом кальция в воду и за счет работы вытеснителя. По мере повышения давления в газообразователе корзина с карбидом, связанная с пружиной мембраны, перемещается вверх, уровень орошения карбида уменьшается, выработка ацетилена ограничивается и повышение давления прекращается. При снижении давления в газообразователе усилием пружины мембрана и корзина с карбидом опускаются в воду. Таким образом, с помощью мембраны с пружиной осуществляется автоматическое регулирование давления ацетилена в аппарате. Давление в аппарате одновременно регулируется вытеснением воды из газообразователя в вытеснитель через патрубок 3 и обратно. По мере выделения ацетилена давление в газообразователе возрастает, вода переливается в вытеснитель. Уровень воды в газообразователе понижается, и корзина с карбидом оказывается выше уровня воды; при этом реакция разложения карбида кальция водой прекращается. При понижении давления в газообразователе вода из вытеснителя поднимается вверх и вновь происходит орошение карбида в газообразователе. Предохранительный клапан 11 служит для сброса избыточного давления ацетилена. В месте присоединения клапана к корпусу установлена сетка для задержания частиц карбида. Вентиль 14 служит для пуска и регулирования подачи ацетилена к потребителю. Давление ацетилена в газообразователе контролируется манометром 6. Слив ила из газообразователя и воды, содержащей ил, из промывателя осуществляется через вентиль 14. 1.3 Предохранительные затворы и огнепреградители Предохранительными затворами называют устройства, предназначенные для защиты ацетиленовых генераторов и трубопроводов для горючих газов от обратного удара пламени. Обратным ударом называется проникание пламени внутрь каналов сопла горелки или резака и распространение его навстречу потоку горючей смеси.   Рис. 4. Конструкция жидкостного затвора низкого давления открытого типа: 1 — газоподводящая трубка; 2 — съемное днище; 3 — наружная трубка; 4 — каплеотбойник; 5 — воронка; 6 — ниппель; 7 — контрольный вентиль; 8 — рассекатель; Вероятность обратного удара пламени в основном определяется соотношением между скоростью истечения смеси и так называемой нормальной скоростью воспламенения смеси. Нормальной скоростью воспламенения или скоростью горения называется скорость распространения пламени, направленная перпендикулярно к поверхности фронта пламени в данной точке. Внешне обратный удар характеризуется резким хлопком и гашением пламени. Основными причинами обратных ударов являются перегрев наконечника и засорение мундштука, при которых скорость истечения горючей смеси резко снижается и делается меньше скорости воспламенения. Ацетиленовые жидкостные затворы классифицируют по следующим признакам: по пропускной способности — 800; 1 250; 2 000; 3 200 дм3/ч; по предельному давлению — низкого давления (до 0,01 МПа) и среднего давления (0,01 … 0,15 МПа). На рис. 4 приведена конструкция жидкостного затвора низкого давления открытого типа. Ацетилен поступает в затвор по трубке 1, вытесняя своим давлением воду в наружную трубку 3, и выходит через ниппель 6 в горелку.   Рис. 5. Схема жидкостного затвора среднего давления закрытого типа: а — нормальная работа; б — обратный удар; 1 — трубка; 2 — клапан; 3 — ниппель; 4 — диск; 5 — корпус; 6 — контрольный кран;   Рис. 6. Конструкция предохранительного жидкостного затвора ЗСП-8 для ацетилена среднего давления: 1 — обратный клапан; 2 — распределительный колпачок; 3 — рассекатель; 4 — пробка; 5 — каплеотбойник; 6 — корпус; 7 — вентиль; Давление определяется высотой столба жидкости в затворе, находящейся на уровне контрольного вентиля 7, и ее верхним уровнем в кольцевом пространстве между трубками 1 и 3. При обратном ударе пламени вода из корпуса затвора вытесняется в трубку 1 и частично в воронку 5, заполняя собой всю трубку 1; этим создается гидравлический столб, препятствующий прохождению пламени через предохранительный затвор. По окончании обратного удара вода стекает в корпус затвора, и он снова готов к работе.   Рис. 7. Конструкции затворов сухого типа: а — ЗСЗ-1: 1 — корпус; 2 — клапан; 3 — шток; 4 — мембрана; 5 — отбойник; 6 — крышка; 7 — пламегасящий элемент; 8 — шпилька; 9 — пружина; 10 — ниппель; 11 — шток; б — ЗСУ-1: 1 — корпус блока пламегашения; 2 — отбойник; 3 — крышка; 4 — обратный клапан; 5 — пламегасящий элемент; 6 — отсечной клапан; Максимальное давление для такого затвора определяется высотой трубок 1 и 3 и обычно не превышает 0,01 МПа. Иногда в целях предотвращения уноса воды и повышения надежности в работе газовый объем затвора заполняют керамическими кольцами. Для генераторов и сварочных постов среднего давления (до 0,15 МПа) используют жидкостные затворы закрытого типа (рис. 5). Ацетилен проходит по трубке 1 через клапан 2 в корпус 5, заполненный водой до уровня контрольного крана 6, и через ниппель 3 поступает в горелку. При обратном ударе пламени давление в затворе резко повышается, вода давит на клапан 2 и закрывает его, отключая трубопровод подвода газа. Одновременно волна взрыва гасится при ее прохождении через узкую щель между стенкой корпуса затвора и краем диска 4. В настоящее время промышленность выпускает предохранительные жидкостные затворы типа ЗСП-8 (рис. 6). Недостатком жидкостных затворов является замерзание воды при работе на морозе. В зимнее время при работе на открытом воздухе в жидкостный затвор заливают морозоустойчивые водяные растворы: этиленгликоль — два объема, вода — один объем; глицерин — два объема, вода — один объем. Сухие предохранительные затворы типа ЗСЗ-1 можно эксплуатировать при любой температуре окружающей среды. Затвор ЗСЗ-1 (рис. 7, а) состоит из корпуса 1 и крышки 6, которые крепятся между собой шпильками 8. Между крышкой и корпусом установлены отбойник 5, пламегасящий элемент 7, мембрана 4 и клапан 2. Затвор приводится в рабочее состояние вводом штока 11. Газ по ниппелю 10 поступает в затвор, своим давлением отжимает мембрану 4 от штока 3 и через выходной ниппель поступает в горелку или резак.   Рис. 8. Конструкция огнепреградительной башни: 1 — внутренняя труба; 2 — корпус; 3 — мембранные узлы; 4 — термометры; 5, 8, 9 — коллекторы; 6 — решетка; 7 — насадка; 10 — вентиль; При обратном ударе ударная волна пламени гасится на отбойнике 5, а пламя — в пламегасящем элементе 7. Мембрана 4 прижимается давлением пламени к штоку 3 и закрывает доступ горючего газа в корпус затвора. Под давлением горючего газа мембрана 4 давит на шток 3, который перемещается вниз, в результате чего под действием пружины 9 клапан 2 закрывает входное отверстие для доступа газа в затвор. Пропускная способность затвора при температуре 20 °С и давлении 0,1 МПа — 5 000 дм3/ч, рабочее давление поступающего газа — 0,15 Мпа.   Рис. 9. Конструкция огнепреградителя типа ЗВП-1: 1 — седло; 2 — фторопластовый клапан; 3 — гайка; 4 — мембрана; 5 — стяжка; 6 — металлокерамический элемент; 7 — опорный шток; 8 — корпус; На стационарных генераторах высокой производительности в состав оборудования ацетиленовых станций включают огнепреградительные башни пропускной способностью до 320 000 дм3/ч, с сухим пламегасящим элементом. Для повышения надежности в работе огнепреградительная башня снабжена термоэлектрическими датчиками и системой обогрева для работы в холодное время. Для локализации взрывного распада ацетилена высокого давления часто применяют огнепреградители типа ЗВП-1 (рис. 9). Основной элемент огнепреградителя — пламегаситель, состоящий из металлокерамического элемента 6, опорного штока 7 и стяжки 5, на которой установлен фторопластовый клапан 2. Пламегаситель в сборе опирается на резиновую мембрану 4, края которой защемлены с помощью седла 1 и гайки 3. При возникновении взрывного распада ацетилена под действием резко возросшего давления пламегаситель, деформируя мембрану, перемещается в сторону седла; при этом клапан перекрывает поток газа через огнепреградитель и пламя локализуется в порах металлокерамического элемента. 1.4 Баллоны для сжатых газов, вентили для баллонов Стальные баллоны малого и среднего объема для газов на давление до 20 МПа соответствуют требованиям ГОСТ 949 — 73. Баллоны вмещают различный объем газов с определенным давлением. Баллоны вместимостью до 12 дм3 относят к баллонам малого объема, вместимостью 20 … 50 дм3 — к баллонам среднего объема. Баллоны, предназначенные для хранения и перевозки сжатых, сжиженных и растворенных газов при температуре от -50 до +60 °С изготовляют из бесшовных труб. Баллоны, рассчитанные на рабочее давление 10; 15 и 20 МПа, изготовляют из углеродистой стали, а баллоны, рассчитанные на рабочее давление 15 и 20 МПа, — из легированной стали. Баллоны для кислорода выпускаются производством на расчетное давление 15 МПа, баллоны для ацетилена — на расчетное давление 10 МПа. Наибольшее распространение имеют баллоны вместимостью 40 дм3. По требованию заказчика баллоны могут не окрашиваться. Тем не менее клеймо должно быть отчетливо видно на сферической части у горловины баллона. В табл. 1 приведены цвета условной окраски баллонов для хранения и транспортирования газов. |