сварка. Алексей. 1 Технологическая часть 1 Cхемы постов газовой сварки и резки

Скачать 1.87 Mb. Скачать 1.87 Mb.

|

|

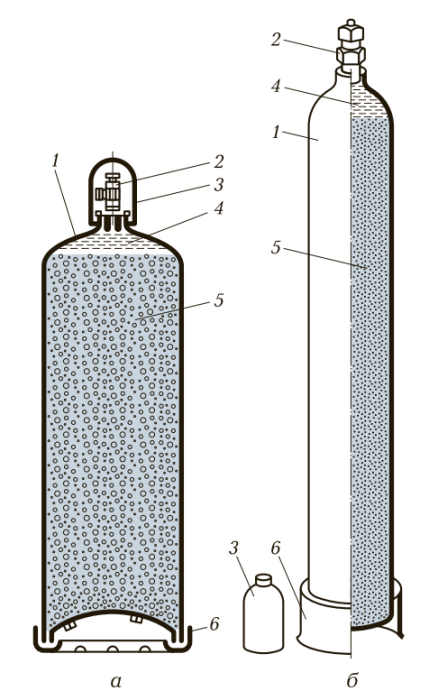

Часть верхней сферы баллона не окрашивают; на ней выбивают паспортные данные: товарный знак предприятия-изготовителя; номер баллона; дату (месяц, год) изготовления и год следующего испытания, которые проводят каждые пять лет; массу порожнего баллона, кг; вместимость баллона, дм3; клеймо ОТК. Баллоны для кислорода (рис. 10) при длине корпуса 1 390 мм имеют массу 43,5 и 60 кг. Для подсчета количества кислорода в баллоне необходимо вместимость баллона в кубических дециметрах умножить на давление газа в килограмм-силы на квадратный сантиметр. Например, при вместимости баллона 40 дм3 и давлении кислорода внутри баллона 15 МПа (150 кгс/см2) количество кислорода в баллоне 40 · 150 6 000 дм3 (6 м3). Нижней частью баллоны опираются на башмаки для предотвращения ударов по корпусу в процессе транспортирования и обеспечения устойчивого вертикального положения при установке на сварочном посту. Верхняя часть баллонов также защищена от случайных ударов толстостенными колпаками. Баллон на сварочном посту устанавливают вертикально и закрепляют цепью или хомутом для предохранения от падения. При кратковременных монтажных работах баллон можно укладывать на землю так, чтобы вентиль был выше башмака баллона; для этого верхнюю часть баллона опирают на деревянную подкладку с вырезом.

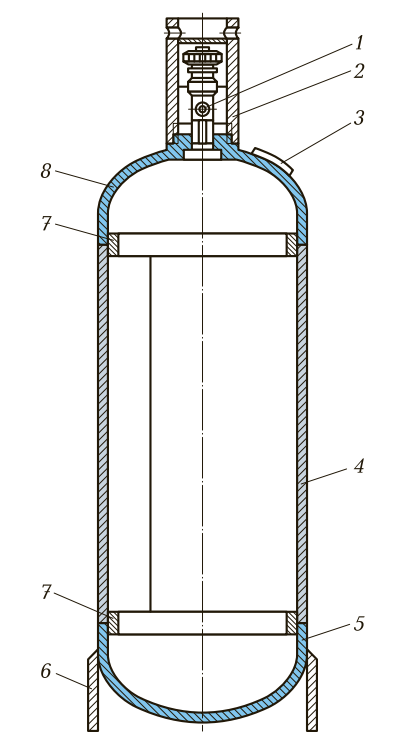

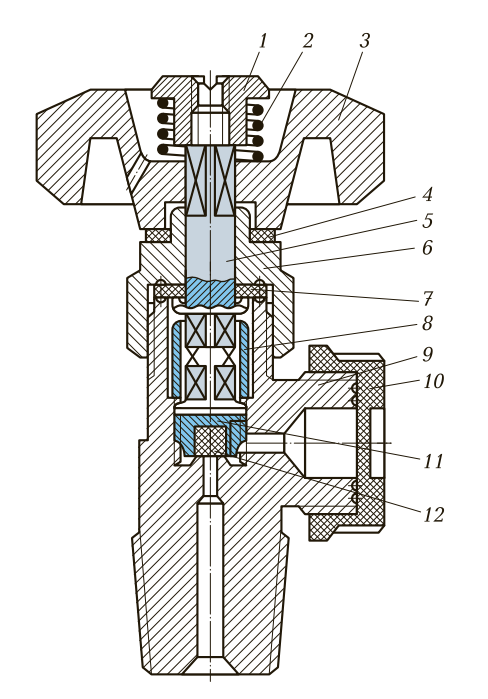

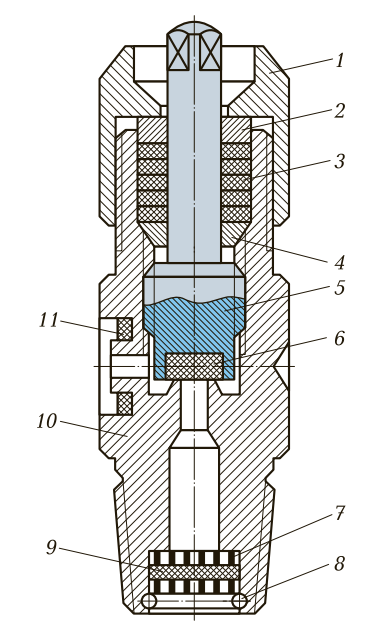

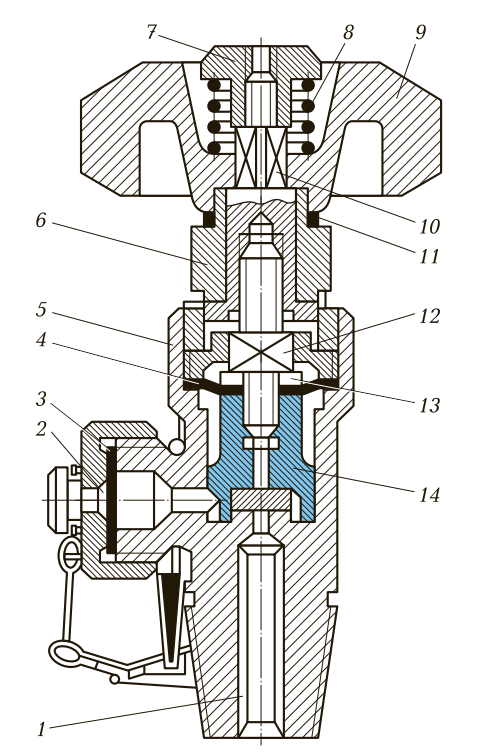

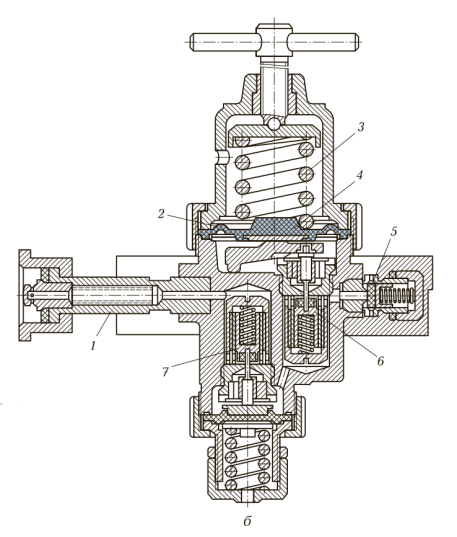

Рис. 10. Конструкция кислородного баллона: 1 — предохранительный колпак; 2 — запорный вентиль; 3 — кольцо; 4 — корпус; 5 — опорный башмак; Lб, Dб, Sб — длина, диаметр и толщина стенки баллона соответственно; Баллон подготавливают к работе в следующем порядке: открывают колпак; отвинчивают заглушку штуцера; осматривают вентиль, чтобы убедиться в отсутствии следов масла. Если на вентиле замечено наличие масла, то таким баллоном пользоваться нельзя и сварщик должен отставить этот баллон и известить мастера или руководителя работ. Если вентиль исправен, то его штуцер продувают кратковременным поворотом маховика на небольшой угол; при этом следует стоять сбоку от штуцера вентиля. Если вентиль не открывается или имеет утечку газа (травит), то баллон необходимо отставить для возврата на кислородный завод. Далее проверяют состояние накидной гайки редуктора и присоединяют редуктор к вентилю баллона, затем ослабляют регулирующий винт редуктора. Медленным вращением маховика открывают вентиль баллона и устанавливают рабочее давление кислорода с помощью регулирующего винта редуктора. После этого можно производить отбор газа из баллона. При понижении давления газа в редукторе газ охлаждается. Если в газе содержится влага, то может произойти замерзание каналов вентиля и редуктора. В этом случае вентиль и редуктор следует подогревать только горячей водой или паром.  Рис. 11. Конструкции ацетиленовых баллонов: а — сварного; б — бесшовного; 1 — корпус; 2 — запорный вентиль; 3 — предохранительный колпак; 4 — газовая подушка; 5 — пористая масса с ацетоном; 6 — опорный башмак; Для безопасного хранения газа под высоким давлением ацетиленовые баллоны (рис. 11) заполняют специальной пористой массой из древесного угля, пемзы, инфузорной земли и пропитывают ее ацетоном, в котором ацетилен хорошо растворяется. Находясь в порах массы, растворенный в ацетоне ацетилен становится взрывобезопасным, и его можно хранить в баллоне под давлением до 2,5 … 3,0 МПа (25 … 30 кгс/см2). Номинальное давление в баллоне для ацетилена — 1,9 МПа (19 кгс/см2) при температуре 20 °С. При открывании вентиля баллона ацетилен выделяется из ацетона и в виде газа выходит через редуктор в шланг горелки. Ацетон остается в порах массы и вновь растворяет ацетилен при последующем наполнении баллонов газом. Ацетилен из баллонов по сравнению с ацетиленом из генератора обеспечивает большую безопасность при работе, имеет более высокую чистоту, содержит меньше влаги, обеспечивает более высокое давление газа перед горелкой или резаком.   Рис. 12. Конструкция баллона для пропана и пропан-бутановой смеси: 1 — вентиль; 2 — колпак; 3 — табличка паспорта баллона; 4 — корпус; 5 — днище; 6 — опорный башмак; 7 — подкладные кольца; 8 — верхняя сфера;  Рис. 13. Конструкция кислородного баллонного вентиля: 1 — гайка; 2 — пружина; 3 — маховик; 4, 7 — капроновые прокладки; 5 — шпиндель; 6 — накидная гайка; 8 — муфта; 9 — корпус вентиля; 10 — заглушка; 11 — корпус клапана; 12 — уплотнитель Для определения количества ацетилена необходимо взвешивать пустой и наполненный баллоны. Пустые баллоны должны храниться с плотно закрытыми вентилями, чтобы избежать утечки ацетона. Баллоны для пропана и пропан-бутановой смеси (рис. 12) изготовляют сваркой из листовой углеродистой стали с толщиной стенки 3 мм и вместимостью 40 и 55 дм3. Баллоны рассчитаны на максимальное рабочее давление 1,6 МПа. Вентили для кислородных баллонов изготовляют из латуни. Сталь для деталей вентиля, соприкасающихся с кислородом, применять нельзя, так как в среде сжатого влажного кислорода она подвергается сильной коррозии. В кислородном вентиле вследствие случайного попадания масла или при воспламенении от трения самодельной прокладки сальника возможно возгорание стальных деталей, так как сталь может гореть в струе сжатого кислорода. Латунь не горит в кислороде, ее применение в кислородных вентилях безопасно. Маховики, заглушки и другие детали вентилей изготовляют из алюминиевых сплавов или пластмасс. Кислородный вентиль (рис. 13) имеет сальниковое уплотнение с капроновой прокладкой 7, в которую буртиком упирается шпиндель 5, прижимаемый пружиной 2 (при открытом клапане — давлением газа). Вращение маховика 3 передается клапану через муфту 8, надеваемую на квадратные хвостовики шпинделя и клапана. Ацетиленовые вентили (рис. 14) изготовляют из стали, применение которой в среде ацетилена безопасно. В ацетиленовых вентилях запрещается применять медь и сплавы, содержащие более 70 % меди, так как с медью ацетилен может образовывать взрывчатое соединение — ацетиленистую медь. К ацетиленовому вентилю редуктор присоединяют хомутом, снабженным винтом.   Рис. 14. Конструкция ацетиленового баллонного вентиля: 1 — гайка сальника; 2 — шайба; 3 — сальниковые прокладки; 4 — сальниковое кольцо; 5 — шпиндель; 6 — уплотнитель; 7 — фильтр; 8 — проволочное кольцо; 9 — войлочная прокладка; 10 — корпус; 11 — прокладка штуцера;   Рис. 15. Конструкция пропанового баллонного вентиля: 1 — корпус; 2 — заглушка; 3, 4, 11 — прокладки; 5 — букса; 6 — накладная гайка; 7 — гайка сальника; 8 — пружина; 9 — маховик; 10 — шпиндель; 12 — шток; 13 — шайба; 14 — клапан; Шпиндель вращают торцовым ключом, надеваемым на квадратный конец шпинделя. Нижняя часть шпинделя 5 имеет вставку из эбонита и служит клапаном. Для уплотнения сальниковой прокладки 3 применяют набор кожаных колец. В хвостовик вентиля вставляют войлочный фильтр 7. Различные конструкции кислородных и ацетиленовых вентилей, как и разная окраска баллонов, служат для предупреждения ошибочного наполнения ацетиленом кислородного баллона или наоборот. Ошибка представляет большую опасность, так как может привести к взрыву баллонов. Вентили для пропана и пропан-бутановой смеси (рис. 15) имеют стальной корпус 1, клапан 14 и шпиндель 10, соединенные эластичной резиновой прокладкой 4, которая обеспечивает герметичность гайки 7 сальника. 1.5 Редукторы для сжатых газов Газовый редуктор предназначен для снижения давления газа, поступающего из баллона или газопровода, и стабилизации расхода и давления на выходном ниппеле. В редукторе прямого действия давление поступающего газа стремится открыть клапан, через который газ входит в рабочую камеру редуктора; в редукторе обратного действия это давление стремится закрыть клапан. В первом случае рабочее давление по мере расхода газа из баллона несколько снижается; редуктор имеет падающую характеристику. Во втором случае характеристика возрастающая: с уменьшением давления газа в баллоне рабочее давление на выходе из редуктора повышается. Более удобными и безопасными в эксплуатации являются редукторы обратного действия. По роду газа редукторы подразделяют на кислородные, ацетиленовые, пропан-бутановые и метановые. Внешне они различаются окраской, цвет которой должен быть таким же, как и у баллона для данного газа. Различаются газовые редукторы и конструкцией присоединительных устройств для крепления редукторов к баллону: у ацетиленовых редукторов это хомут с упорным винтом, у остальных редукторов — накидная гайка с резьбой, соответствующей резьбе на вентиле баллона. По схеме редуцирования редукторы выполняют одноступенчатыми (однокамерными) и двухступенчатыми (двухкамерными), в которых давление снижается в два этапа. Принцип действия всех редукторов одинаков. Рассмотрим его на примере одноступенчатого баллонного редуктора. Для поддержания давления газа в рабочей камере на постоянном уровне служит гибкая мембрана, на одну сторону которой действует давление этого газа (рабочее давление), а на другую — усилие главной регулировочной пружины или установочное давление (в редукторах с беспружинным регулированием рабочего давления). При изменении давления газа в рабочей камере редуктора мембрана деформируется, увеличивая или уменьшая площадь проходного сечения редуцирующего клапана, что, в свою очередь, приводит к уменьшению или увеличению степени дросселирования газа. При уменьшении проходного сечения клапана расход газа уменьшается, а степень дросселирования возрастает, при увеличении сечения — наоборот. В редукторе обратного действия давление газа до редуцирования действует на клапан сверху, стремясь закрыть его, тогда как в редукторе прямого действия - снизу, стремясь открыть его. Наиболее широкое применение находят редукторы обратного действия, поскольку они компактнее, проще по конструкции, имеют меньше деталей и надежнее в работе. Это объясняется тем, что в редукторах обратного действия упрощается связь редуцирующего клапана с мембраной и, кроме того, основная рабочая характеристика (зависимость давления газа на выходе от расхода газа из баллона) является возрастающей, а у редукторов прямого действия — падающей. Подсоединять редуктор к баллону следует при вывернутом до отказа винте 12, предварительно продув отверстие вентиля баллона, открыв его на 1 … 2 с и убедившись, что на резьбе вентиля и гайки редуктора отсутствуют следы масла или другие загрязнения. Промышленностью выпускаются одноступенчатые и двухступенчатые кислородные редукторы. В двухступенчатых редукторах давление снижается в двух ступенях: в первой ступени давление снижается с начального значения 15 МПа до промежуточного значения 4 МПа, а во второй - до конечного рабочего давления 0,3 … 1,5 МПа. Двухступенчатые редукторы обеспечивают практически постоянное давление газа на горелке, однако они сложнее по конструкции, чем одноступенчатые, и значительно дороже. На газовые редукторы питания постов и установок газовой сварки, резки, пайки, наплавки, нагрева и других процессов газопламенной обработки распространяются требования ГОСТ 13861 — 89. Срок службы редукторов - от 4,5 до 7,5 лет. Выпускают 17 типов редукторов, но наиболее широкое распространение получили 10 типов. Марки редукторов обозначаются буквами и цифрами. Буквы несут следующую информацию: Б — баллонный; С — сетевой; Р — рамповый; А — ацетилен; В — водород; К — кислород; М — метан; П — пропан; О — одна ступень с пружинным заданием; Д — две ступени с пружинным заданием; З — одна ступень с пневматическим задатчиком. Цифры указывают наибольшую пропускную способность редукторов в кубических метрах в час. Каждому типу редуктора соответствует одна или несколько марок. Редукторы изготовляют по ГОСТ 6268 — 78 для работы в различных климатических условиях.  Рис. 16. Конструкции одноступенчатых редукторов: а — обратного действия; б — прямого действия; 1 — мембрана; 2 — передаточный диск со штифтом; 3 — штуцер для впуска газа; 4, 9 — манометры высокого и низкого (рабочего) давления соответственно; 5 — вспомогательная пружина; 6, 10 — камеры высокого и низкого давления соответственно; 7 — редуцирующий клапан; 8 — предохранительный клапан; 11 — главная нажимная пружина; 12 — регулировочный винт;    Рис. 17. Конструкции кислородных редукторов: а — одноступенчатого БКО-50: 1 — накидная гайка; 2, 13 — фильтры; 3, 8 — манометры; 4 — регулировочный винт; 5 — нажимная пружина; 6 — толкатель; 7 — мембрана; 9 — ниппель; 10 — предохранительный клапан; 11 — запорная пружина; 12 — редуцирующий клапан; 14 — седло; А — камера высокого давления; Б — рабочая камера; б — двухступенчатого БКД-50: 1 — штуцер для подвода газа; 2 — мембрана; 3 — главная пружина; 4 — рычаг; 5 — предохранительный клапан; 6, 7 — редуцирующий клапан соответственно второй и первой ступени; Баллонные и сетевые редукторы для кислорода, водорода и ацетилена используют при температуре от -25 до +50 °С, редукторы для пропана и метана — при температуре от -15 до +45 °С. Рамповые редукторы рассчитаны на работу при температуре от -50 до +50 °С. Корпуса редукторов окрашивают в тот же цвет, что и баллоны: кислородный — в голубой, ацетиленовый — в белый, ропановый — в красный. Ацетиленовые редукторы по принципу действия аналогичны кислородным. Отличие заключается в способе присоединения к вентилю баллона. Перед присоединением редуктора к вентилю баллона необходимо продуть штуцер вентиля, убедиться в исправности прокладки на штуцере редуктора и резьбы накидной гайки редуктора, в отсутствии на них загрязнений.

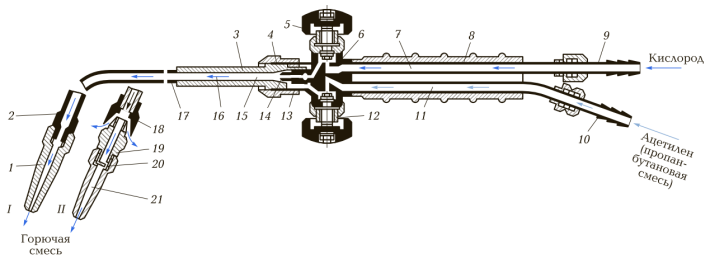

Присоединив редуктор к вентилю, полностью ослабляют регулирующий винт редуктора, а затем открывают вентиль баллона, следя за показаниями манометра высокого давления. Рабочее давление устанавливают вращением регулирующего винта по часовой стрелке. Когда давление достигнет заданного значения, можно пустить газ в горелку. Манометры редуктора должны быть исправны и проверены. Ремонт редукторов и манометров осуществляют специализированные мастерские или лаборатории предприятий, имеющих специальное оборудование, обученных и аттестованных специалистов и разрешение на проведение ремонтных работ. 1.6 Сварочные горелки Горелка — это устройство, предназначенное для получения устойчиво горящего пламени необходимых тепловой мощности, размеров и формы. Конструкция горелок обеспечивает смешение горючих газов и кислорода в требуемых соотношениях и плавное регулирование мощности пламени и состава горючей смеси. Все существующие конструкции газопламенных горелок можно классифицировать следующим образом: по способу подачи горючего газа в смесительную камеру — инжекторные и безынжекторные; мощности пламени — микромощные (расход ацетилена 10 … 60 дм3/ч), малой мощности (25 … 400 дм3/ч), средней мощности (50 … 2 800 дм3/ч) и большой мощности (2 800 … 7 000 дм3/ч); назначению — универсальные (сварка, резка, пайка, наплавка, подогрев) и специализированные (только сварка или только подогрев, закалочные и др.); числу и типу мундштуков — одно- и многопламенные; способу применения — для ручных способов газопламенной обработки и для механизированных процессов. Для сварки чаще всего применяют однопламенные инжекторные горелки, работающие на смеси ацетилена с кислородом. Кислород в инжекторной горелке через ниппель 2 проходит под давлением 0,1 … 0,4 МПа и с высокой скоростью выходит из центрального канала инжектора 13. При этом струя кислорода создает разрежение на выходе ацетиленовых каналов, за счет которого ацетилен инжектируется (подсасывается) в смесительную камеру 16, откуда образовавшаяся горючая смесь направляется в мундштук 1 и на выходе сгорает.  Рис. 18. Конструкция инжекторной горелки: 1, 3 — соответственно мундштук и сменный наконечник для ацетиленокислородной горелки; 2 — ниппель наконечника; 4 — зазор между стенками смесительной камеры и корпусом; 5, 12 — регулирующие вентили подачи кислорода и горючего газа соответственно; 6 — корпус; 7, 11, 17 — трубки для подвода кислорода, горючего газа и горючей смеси соответственно; 8 — рукоятка; 9, 10, 19 — штуцеры; 13 — инжектор; 14 — канал малого сечения; 15 — канал смесительной камеры; 16 — смесительная камера; 18 — подогреватель; 20, 21 — боко-вые отверстия в штуцере; Инжекторные горелки нормально работают при давлении поступающего ацетилена 0,001 МПа и выше. Повышение давления горючего газа перед горелкой облегчает работу инжектора и улучшает регулирование пламени, хотя это может привести к возникновению хлопков и обратных ударов пламени. В связи с этим при использовании инжекторных горелок рекомендуется поддерживать перед ними давление ацетилена (при работе от баллона) в пределах 0,02 … 0,05 МПа. Достоинство инжекторных горелок — возможность устойчивой работы даже при низком давлении горючего газа. На производстве применяют различные горелки, отличающиеся конструктивным исполнением, мощностью и назначением. Наибольшее распространение имеют сварочные универсальные горелки средней мощности, для ремонтных кузовных работ — малой мощности. Горелки снабжают набором сменных наконечников разных номеров, различающихся расходом газов и предназначенных для сварки металла разной толщины. Номер наконечника выбирают в соответствии с толщиной свариваемого металла и требуемым расходом ацетилена (в кубических дециметрах в час на 1 мм толщины). В табл. 6 приведены технические характеристики наиболее распространенных инжекторных горелок малой и средней мощности. Менее универсальны безынжекторные горелки, в которых горючий газ и кислород подаются под одинаковым давлением 0,05 … 0,10 МПа, что обеспечивает постоянный состав смеси в течение всего времени работы горелки (например, типа ГАР). Для точного регулирования давления газов вентили этих горелок снабжены игольчатыми шпинделями. Безынжекторные горелки не могут работать на горючем газе низкого давления, однако обеспечивают постоянный состав горючей смеси во время работы и просты по конструкции. Технические характеристики безынжекторных горелок типа Г1 приведены в, универсальных ацетиленокислородных горелок.  Рис. 19. Конструкция безынжекторной горелки: 1 — мундштук; 2 — трубка наконечника; 3, 8 — вентили; 4, 7 — трубки для подвода кислорода и ацетилена соответственно; 5, 6 — ниппели;

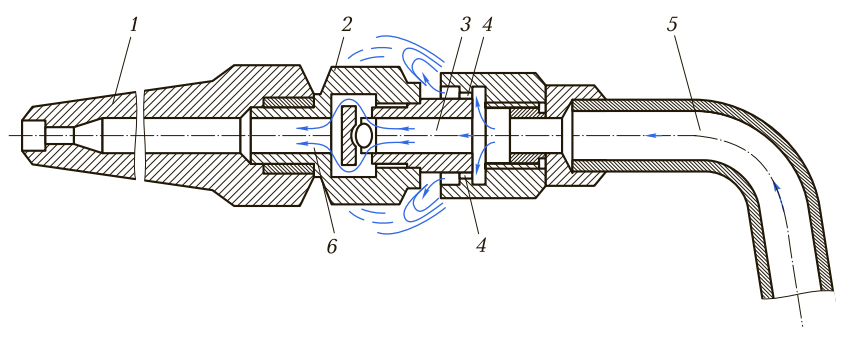

Горелки для горючих газов-заменителей можно подразделить на следующие группы: горелки с подогревом горючей смеси до ее выхода из мундштука; обычные горелки для ацетиленокислородной сварки, укомплектованные инжекторами, смесительными камерами и мундштуками с расширенными проходными сечениями; камерно-вихревые горелки; горелки, работающие на жидких горючих. Камерно-вихревые горелки используют для некоторых процессов газопламенной обработки — нагрева, пайки, сварки пластмасс, где не требуется высокой температуры ацетиленокислородного пламени. Горелки, работающие на жидких горючих, рекомендуются для подогрева, сварки, правки, наплавки и пайки черных и цветных металлов. Горелки для пропана, пропан-бутановой смеси (рис. 20) и других газов-заменителей отличаются от ацетиленовых горелок тем, что они снабжены устройством для подогрева смеси горючего газа с кислородом до ее выхода из канала мундштука (например, типа ГЗУ-3-02). Подогреватель 3 ввинчивают между трубкой 5 для подвода горючей смеси и мундштуком 1 горелки, через его отверстия — сопла 4 — часть горючей смеси выходит наружу еще до поступления в мундштук. При работе горелки пламя 6 от сгорания этой части смеси обволакивает мундштук 1 и подогревает до температуры 300 … 350 °С основную часть смеси, проходящую через него. В результате скорость сгорания газа и температура сварочного пламени повышаются. Это увеличивает эффективную мощность пламени и производительность процесса обработки металла. Каждая горелка укомплектована набором наконечников, позволяющих задавать необходимый расход газа и регулировать мощность пламени.   Рис. 20. Конструкция наконечника с подогревателем для сварки на пропан-бутановой смеси: 1 — мундштук; 2 — подогревающая камера; 3 — подогреватель; 4 — сопла подогревателя; 5 — трубка для подвода горючей смеси; 6 — подогревающее пламя; Исправная, правильно собранная и отрегулированная горелка должна давать нормальное устойчивое сварочное пламя. Если горение неровное, пламя отрывается от мундштука, гаснет или дает обратные удары и хлопки, следует тщательно отрегулировать вентилями подачу кислорода и ацетилена. Если после регулирования неполадки не устраняются, то их причиной являются неисправности в самой горелке: неплотности в соединениях, повреждение выходного канала мундштука или инжектора, неправильная установка деталей горелки при сборке, засорение каналов, износ деталей и т. д. Перед началом работы проверяют исправность горелки. Для проверки инжектора на кислородный ниппель надевают шланг, а в корпус горелки вставляют наконечник, накидную гайку которого плавно затягивают ключом. Установив давление кислорода в соответствии с номером наконечника, пускают в горелку кислород, открывая кислородный вентиль. В ацетиленовом ниппеле горелки должно образоваться разрежение; его легко обнаружить, приложив к отверстию ниппеля палец, который должен присасываться. Если подсос есть, то горелка исправна. При отсутствии подсоса следует проверить: достаточно ли плотно прижимается инжектор к седлу корпуса горелки. При обнаружении неплотности следует сместить инжектор до упора его в седло при вставленном в ствол наконечнике; не засорены ли каналы мундштука, смесительной камеры и ацетиленовой трубки. При засорении необходимо прочистить каналы тонкой медной проволокой и продуть. После проверки горелки следует подсоединить оба шланга, закрепить их на ниппелях хомутиками и зажечь горючую смесь. Если при зажигании смеси горелка дает хлопок или при полном открытии ацетиленового вентиля в пламени не появляется избытка ацетилена (черная копоть), то необходимо проверить степень затяжки накидной гайки наконечника, давление кислорода и убедиться в беспрепятственном поступлении ацетилена в горелку (возможны наличие воды в шланге, перегиб шланга, придавливание шланга деталями, перекручивание шланга и т. д.). При прекращении работы горелки, а также при частых хлопках или обратных ударах необходимо закрыть сначала ацетиленовый вентиль, затем — кислородный. Иногда частые хлопки и обратные удары вызываются перегревом мундштука после продолжительной работы. В этом случае необходимо погасить пламя горелки в приведенном порядке и охладить мундштук горелки в сосуде с водой. Инжекторная горелка нормально и безотказно работает, если соотношение диаметров каналов инжектора, смесительной камеры и мундштука выбрано правильно. Если мундштук обгорел, имеет забоины и его отверстие сильно разработано, то следует конец мундштука аккуратно опилить мелким напильником, слегка зачеканить или осадить ударами молотка, а затем прокалибровать сверлом соответствующего диаметра. Поверхность мундштука необходимо заполировать. Пропуск газа через сальники вентилей горелки устраняют заменой набивки сальников или подтягиванием гаек сальников. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||