Вертикально-сверлильный станок модели 2А125. записка. 1 Технологическая часть

Скачать 2.06 Mb. Скачать 2.06 Mb.

|

|

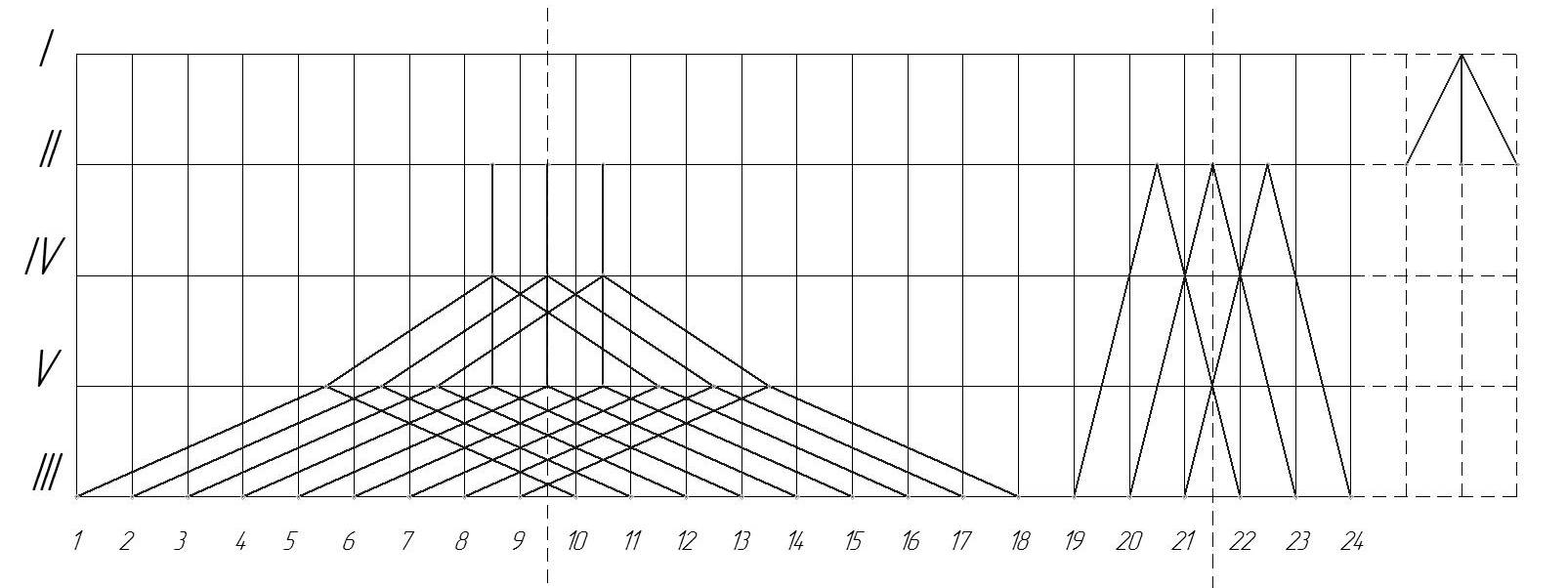

1.4 Кинематика станка Строим структурную формулу в развернутом виде: где Pa… Pm — число передач частот вращения в групповой передаче; х1...хn — характеристики соответствующих групповых передач. Проектируем структурную сетку.  Рисунок 11 — Структурная сетка привода Рисунок 11 — Структурная сетка приводаИсходя из nmin=22,4 мин-1 и знаменателя геометрического ряда =1,41, определим частоты вращения шпинделя для каждой ступени регулирования. Таблица 1 – Частоты вращения шпинделя

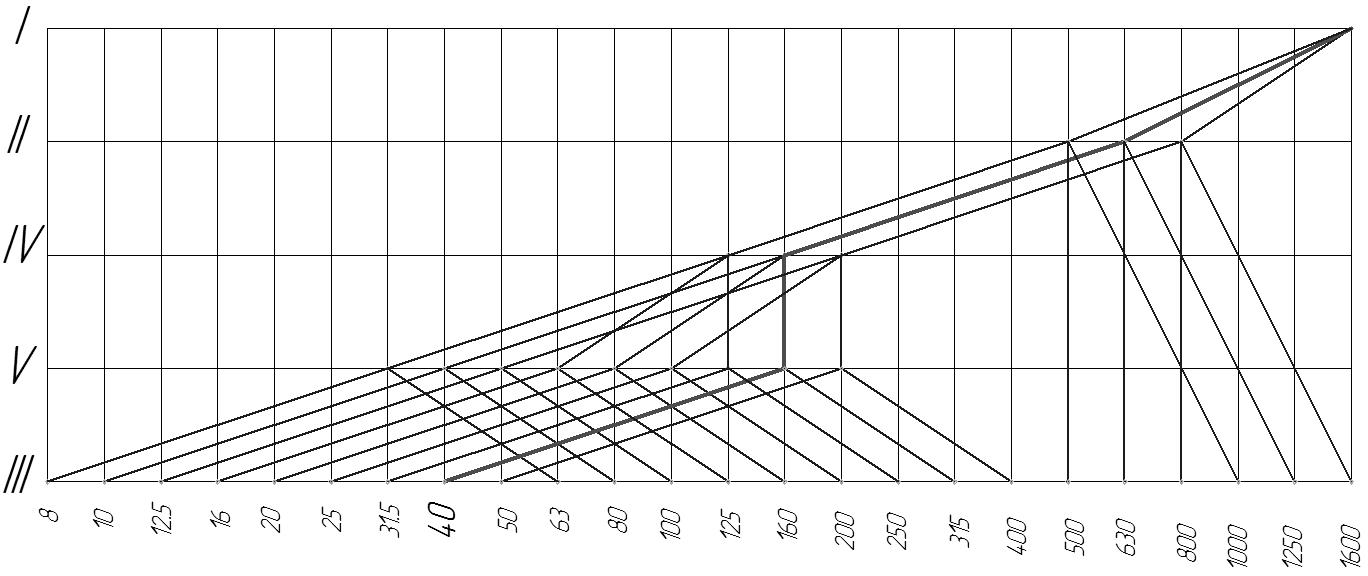

Строим график частот вращения для коробки скоростей, выбирая i-передаточное отношение, соблюдая условия 1/4 i 2.  Рисунок 12 — График частот вращения Рисунок 12 — График частот вращенияИз графика частот вращения получаем значения передаточных отношений: На основании графика частот вращения составляем упрощенную кинематическую схему коробки скоростей:  Рисунок 13 — Упрощенная кинематическая схема коробки скоростей Рисунок 13 — Упрощенная кинематическая схема коробки скоростейПо определенным передаточным отношениям определяем числа зубьев колес ([5] прилож.21). Результаты представим в виде таблицы. Таблица 2 — Результаты подбора чисел зубьев

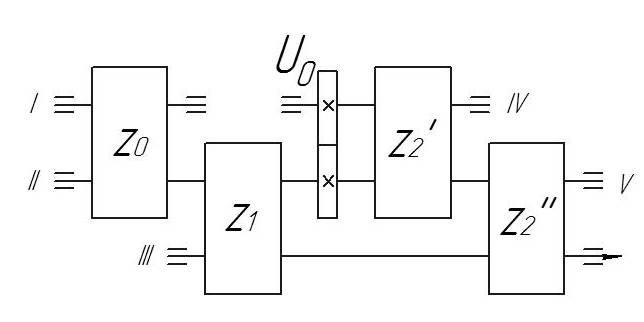

Находим фактические частоты вращения шпинделя ni, мин-1 Произведем проверку правильности подбора чисел зубьев, которые должны обеспечить требуемую частоту вращения на данной скорости вращения шпинделя: Условия верного выбора чисел зубьев выполняются. 2 Кинематический расчёт коробки скоростей Расчетная частота вращения шпинделя nрасч, мин-1 где nmin –минимальная частота вращения шпинделя, мин-1, nmax –максимальная частота вращения шпинделя, мин-1 Принимаем в качестве расчетной частоты ближайшую стандартную частоту вращения шпинделя nрасч=63 мин-1. По графику частот вращения определяем частоты каждого вала ni, мин-1 nI=910мин-1. nII=710мин-1. nIII=250мин-1. nIV=250мин-1. nV=63мин-1. Мощность на валах Ni, кВт Ni= Ni-1·1·2…n, (4.2) где Ni-1 — мощность на предыдущем валу, кВт; 1=0,99…0,995 — КПД пары подшипников качения [5], 2=0,95…0,98 — КПД прямозубых цилиндрических колес ([5] табл.2.1), 3=0,93…0,95— КПД клиноременной передачи ([5] табл.2.1). NI = Nдв=0,37кВт. NII= NI·1·2·3=0,37·0,994·0,96·0,94=0,33кВт. NIII= NII·1·2=0,33·0,994·0,96=0,31кВт. NIV= NIII·1·2=0,31·0,994·0,96=0,29кВт. NV= NIV·1·2=0,29·0,994·0,96=0,27кВт. Крутящие моменты на валах Тi, Н·м где Ni — мощность наi-ом валу, кВт, ni — частота вращения i-го вала, мин-1. 2.1 Выбор оптимального варианта структурной сетки. По числу ступеней коробки скоростей знаменателю геометрической прогрессии φ=1,26 из таблицы 5.1 (2, с.24) выбираем вид структуры БIII-2. При этом структурная формула имеет вид: Z = 3(0+2+3∙2) По рисунку 5.4 (2, с. 27) выбираем типовую кинематическую схему привода:  Рисунок 14– типовая кинематическая схема привода. По таблице 5.1 выбираем следующие параметры: КШ=22 – число шестерен коробки; КВ=5 – количество валов; КБ=4 – количество блоков; КМ=0 – количество муфт; Zкц=6 – количество ступеней подачи передаваемых по короткой кинематической цепи; В соответствии со знаменателем прогрессии φ=1,26 выбираем стандартный ряд частот вращения шпинделя:8; 10; 12,5; 16; 20; 25; 31,5; 40; 50; 63; 80; 80; 100; 125; 160; 200; 250; 315; 400; 500; 630; 800;800; 1000; 1250; 1600. Строим структурную сетку и график частот вращения по полученным данным.  Рисунок 15 – Структурная сетка коробки скоростей.  Рисунок 16 – График частот вращения коробки скоростей. Структурная сетка и график частот вращения приведены на рисунках 15 и 16. 2.2 Расчет количества зубьев и определение знаменателя геометрического ряда Для изготовления колес и шестерен используем сталь 40Х. Этот выбор обусловлен желанием получить сравнительно небольшие габариты и невысокую стоимость коробки скоростей. Назначаем термообработку ([1] табл. 8.8): для колес — улучшение 230...260 НВ, В=850 МПа; Т=550 МПа, для шестерен — улучшение 260...280 НВ, В=950 МПа; Т=700 МПа. При назначенной твердости обеспечивается приработка зубьев передач. Допускаемые контактные напряжения [Н], МПа где SН=1,1 — коэффициент безопасности, Нlimb — базовый предел контактной выносливости ([1] табл. 8.9), КHL — коэффициент долговечности. Нlimb=2·НВ+70 (4.5) для колес Нlimb=2·250+70=570 МПа, для шестерен Нlimb=2·270+70=610 МПа. где NK — эквивалентное число напряжений. NK =60·n·c·Lh, (4.7) где n— частота вращения вала зубчатого колеса, с — число зубчатых колес, находящихся в зацеплении с рассчитываемым, Lh — заданный ресурс, час. Lh=L·365·Kгод·24·Ксут, (4.8) где L=5 — срок службы, лет; Kгод=0,66 — коэффициент использования передачи в год, Ксут=0,66 — коэффициент использования передачи в сутки. Расчет осуществляем по наиболее нагруженной передаче. Lh=5·365·0,66·24·0,66=190794 ч. NK =60·63·1·19079=7,2·107 . Базовое число циклов NН, циклов NН=30·НВ2,4, (4.9) где НВ — средняя твердость. NН=30·2502,4=1,7·107. В соответствии с кривой усталости напряжения Н не могут иметь значений меньших Нlimb, поэтому при NK> NН принимают NK= NН и тогда КHL=1. В нашем случае NK=7,2·107 > NН =1,7·107, следовательно КHL=1. Допускаемые контактные напряжения [Н], МПа для колес для шестерен Допускаемые контактные напряжения при кратковременной перегрузке [Н]max, МПа [Н]max=2,8·т, (4.10) для колес [Н]max=2,8·550=1540 МПа, для шестерен [Н]max=2,8·700=1960 МПа. Допускаемые напряжения изгиба [F], МПа где Flimb — базовый предел выносливости зубьев при изгибе ([1] табл. 8.9), SF=1,75 — коэффициент безопасности, КFC=1 — коэффициент, учитывающий двухстороннее приложение на- грузки, КFL=1 — коэффициент долговечности. Flimb=260+HB, (4.12) для колес Flimb=260+250=510 МПа, для шестерен Flimb=260+270=530 МПа, для колес для шестерен Предельные напряжения изгиба [F]max, МПа [F]max=2,74·HB, (4.13) для колес [F]max=2,74·250=685 МПа, для шестерен [F]max=2,8·270=740 МПа. Предварительное межосевое расстояние aw, мм  (4.14) (4.14)где ЕПР=2,1·105 – приведённый модуль упругости, МПа, КНβ=1,08 – коэффициент угла перекоса ([1] рис.8.15), ψba=0,24…0,4 – коэффициент относительной ширины колёс ([1] табл.8.4). Предварительное межосевое расстояние aw, мм между валами II и III Модуль передачи m, мм Принимаем m=1 мм ([1] табл. 8.1), тогда межосевое расстояние aw, мм Предварительное межосевое расстояние aw, мм между валами III и IV Модуль передачи m, мм Принимаем m=1 мм ([1] табл. 8.1), тогда межосевое расстояние aw, мм Предварительное межосевое расстояние aw, мм между валами IV и V Модуль передачи m, мм Принимаем m=1,5 мм ([1] табл. 8.1), тогда межосевое расстояние aw, мм Расчет геометрических параметров передач: Делительные диаметры зубчатых колес Диаметры вершин зубьев зубчатых колес Диаметры впадин зубьев зубчатых колес колеса Ширина венца для колеса bwк, мм где ψba=0,16 – коэффициент относительной ширины колёс ([3] табл.4.2.7). Ширина венца для шестерни bwш, мм Ширина венца для колес z2, z4 ,z6 Ширина венца для шестерни z1, z3 ,z5 Ширина венца для колес z8, z9 ,z12 Ширина венца для шестерни z7, z10 ,z11 Ширина венца для колес z13, z16 Ширина венца для шестерни z14, z15 Результаты расчетов по вышеприведенным методикам представим в виде таблицы 2. Таблица 3 — Результаты расчета зубчатых колес

|