Вертикально-сверлильный станок модели 2А125. записка. 1 Технологическая часть

Скачать 2.06 Mb. Скачать 2.06 Mb.

|

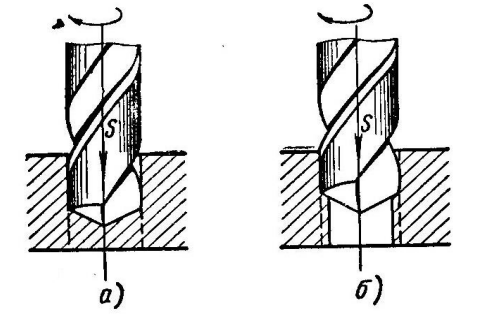

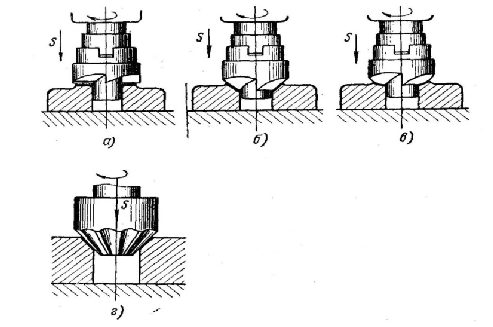

Введение Современные металлорежущие станки это весьма развитые машины, включающие большое число механизмов и использующие механические, электрические, гидравлические и другие методы осуществления движений и управления цикл. Высокую производительность современные станки обеспечивают за счет быстроходности, мощности и широкой автоматизации. В современных тяжелых станках мощность только главного электродвигателя достигает 150 кВт, а всего на одном станке иногда устанавливают несколько десятков электродвигателей. Вес уникальных станков достигает нескольких тысяч тонн. При конструктивном оформлении для придания станку требуемых качеств и функций используют разнообразные механизмы с применением гидравлики, электрики, пневматики; применяют также детали сложных конструктивных форм с высокими требованиями к их качественным показателям, внедряют прогрессивные принципы проектирования (агрегатирование, унификация); изыскивают наиболее рациональные компоновки станков, разрабатывают новые системы управления циклом. Наряду с развитием и совершенствованием существующих методов обработки за последние годы появились станки на базе принципиально новых технологических процессов. К таким процессам относят электроэрозионную обработку, электрохимические методы обработки, обработку сфокусированным лучом высокой энергии, обработку тонкой струей жидкости под высоким давлением, ультразвуковой метод и другие методы. Таким образом, станки, которые называют металлорежущими, включают более широкую группу машин-орудий, обрабатывающих не только металлы, но и другие материалы различными методами. Для выполнения таких разнообразных технологических задач с высокими требованиями к качеству продукции и производительности процесса обработки при конструировании станков необходимо использовать новейшие достижения инженерной мысли. 1 Технологическая часть 1.1Технологические возможности станка Вертикально-сверлильный станок модели 2А125 используется на предприятиях с единичным и мелкосерийным выпуском продукции и предназначен для выполнения следующих операций: сверления, рассверливания, зенкования, зенкерования, развертывания и нарезания резьбы. Станок предназначен для получения глухих и сквозных отверстий в сплошном металле. Основными формообразующими движениями в станке являются движение резание (вращение инструмента) и движение подачи. Режущий инструмент закрепляется в конусе шпинделя или при помощи патронов, оправок и других приспособлений. Жесткость конструкции, прочность рабочих механизмов и мощность станка позволяют использовать режущий инструмент, оснащенный твердым сплавом. Обрабатываемая деталь закрепляется непосредственно на столе, в машинных тисках или специальных приспособлениях, устанавливаемых на столе станка. 1.2 Устройство и принцип работы станка Станок состоит из фундаментной плиты, колонны, стола, коробки скоростей, коробки подач, электродвигателя. Движение подачи осуществляется шпинделем. На станке можно сверлить отверстия диаметром до 25 мм. Вылет шпинделя – 300мм, конус шпинделя по ГОСТ 2847-67– Морзе 3, наибольший ход шпинделя –200 мм. Станок обеспечивает 9 частот вращения шпинделя и 9 подач. 1.3 Способы крепления заготовки и инструмента Детали малых и средних размеров, изготовляемые небольшими партиями, крепят в машинных тисках (рисунок 1а), устанавливаемых на столе станка. На основании 7, обычно присоединяемом к столу болтами 6, расположены две губки: неподвижная 5, выполненная как одно целое с основанием, и подвижная 3.сквозь резьбовое отверстие подвижной губки пропущен винт 2, поворачиваемый рукояткой 1. Обраратываемую деталь располагают между губками. Чтобы при зажатии не повредить поверхность обрабатываемой детали, между ней и губками предусматривают прокладки 4 из более мягкого металла, чем губки: свинцовые, медные или из мягкой стали. При вращении винта губки сближаются и зажимают деталь. Машинные тиски с винтовым зажимом требуют повышенных затрат времени на установку, тем более, что часто для зажатия или освобождения детали винт приходится поворачивать на угол больше 180° . Поэтому вместо рукоятки используют накладной ключ. Для многих работ применяют машинные тиски не с винтовым, а с эксцентриковым зажимом. Водной из конструкций эксцентриковых тисков (рисунок 1б) подвижная губка 1 имеет хвостовик, пропущенный сквозь прямоугольный паз корпуса 8. На этом хвостовике закреплена ось 5 эксцентрика 6. При повороте рукоятки 12 эксцентрик, упираясь в упор 4, отталкивает ось 5 вместе с подвижной губкой вправо по направлению к неподвижной губке 3 и таким образом зажимает деталь 2. для освобождения детали рукоятку 12 поворачивают в обратную сторону, и пружина 7 возвращает подвижную губку влево в исходное положение. При больших размерах зажимаемой детали перемещение подвижной губки можно увеличить, переставляя ось эксцентрика по рифленой поверхности хвостовика.  а – с винтовым зажимом, б – с эксцентриковым зажимом Рисунок 1 – Машинные тиски У рассматриваемых тисков прокладки привернуты к губкам и правильность их расположения обеспечивается накрест расположенными выступами 11 и 13. Корпус тисков крепится к столу при помощи нижнего основания 10, которое позволяет поворачивать тиски вокруг оси 9 и устанавливать их под некоторым углом, отсчитываемом по лимбу. Значительно уменьшает затраты времени на закрепление и освобождение детали применение пневматических или гидравлических тисков. Для разнообразных конструкций этого вида тисков общим является то, что зажатие производится действием жидкости или воздуха, подаваемых под давлением. У пневматических тисков, изображенных на рисунке 2, подвижная губка 5 закреплена на ползуне 4. Поворотом распределительного крана (на рисунке не показан) сжатый воздух через штуцер 9 подают в полость А пневматического двигателя. Резиновая диафрагма 8 двигателя вместе со штоком отжимается вверх. Шток 7 поворачивает рычаг 2 по часовой стрелке. Правым своим концом рычаг оттягивает ползун 4 вместе с подвижной губкой влево, прижимая обрабатываемую деталь к неподвижной губке 3. Повернув распределительный кран в исходное положение, открывают сжатому воздуху выход из полости в атмосферу. Это дает возможность пружине 1 возвратить ползун вправо, освободив обработанную деталь. При больших размерах детали подвижную губку передвигают по рифленой поверхности ползуна и в нужном положении закрепляют болтом 6.  Рисунок 2 – Пневматические тиски Механизация крепления детали не только ускоряет закрепление и освобождение детали, не более 2-3 секунд, но и значительно облегчает труд рабочего. Способы крепления режущего инструмента Для закрепления сверл, разверток ,зенкеров и других режущих инструментов в шпинделе сверлильного станка применяют следующие вспомогательные инструменты: переходные сверлильные втулки, сверлильные патроны, оправки и так далее. Переходные конические втулки. Конические втулки служат для крепления режущего инструмента с коническим хвостовиком, когда номер конуса хвостовика инструмента меньше номера конуса в шпинделе станка. Наружные и внутренние поверхности переходных втулок выполняют с конусом Морзе семи номеров от 0 до 6 по ГОСТ 7343-55. Если конус сверла меньше конического отверстия шпинделя станка, то на конусный хвостовик сверла надевают переходную втулку. Втулку вместе со сверлом вставляют в конусное гнездо шпинделя станка. Если одной втулки недостаточно, применяют несколько переходных втулок, которые вставляют друг в друга. Сверлильные патроны. Сверлильные патроны используют для крепления режущих инструментов с цилиндрическим хвостовиком диаметром до 20 мм. На рисунке 4,а изображен трехкулачковый сверлильный патрон, в котором инструменты закрепляют ключом. Внутри корпуса патрона (рисунок 3,б) расположены наклонно три кулачка 1, имеющие резьбу, связывающую их с гайкой 2. Обойма 3 вращается специальным ключом 4, вставленным в отверстие корпуса патрона. При вращении обоймы по часовой стрелке вращается также гайка. Зажимные кулачки, опускаясь вниз, постепенно сходятся и зажимают цилиндрический хвостовик сверла или другого режущего инструмента. При вращении обоймы в обратном направлении кулачки, поднимаясь вверх, расходятся и освобождают зажатый инструмент.  Рисунок 3 – Сверлильный патрон для закрепления сверл с цилиндрическим хвостовиком. Для зажима сверл малого диаметра с цилиндрическими хвостовиками на массовых операциях часто пользуются цанговыми патронами. Корпус такого патрона (рисунок 4,а) имеет с одной стороны конический хвостовик 1 для закрепления патрона в шпинделе сверлильного станка и с дугойутолщенную цилиндрическую часть 2 с наружной резьбовой и конической выточкой внутри. На резьбовую часть патрона навертывают кольцо 4, внутри которого имеется коническая расточка, а снаружи – рифление(накатку), облегчающее ручное закрепление сверл. В коническую расточку корпуса патрона и наружного кольца вставляют разрезную коническую цангу 3 с цилиндрическим отверстием, соответствующим диаметру зажимного инструмента. Навертывая кольцо на резьбовую часть корпуса патрона, обжимают коническую поверхность цанги, которая в следствии сближения разрезных частей зажимает хвостовик инструмента. При свертывании кольца цанга разжимается и освобождает инструмент. Быстросменные сверлильные патроны применяют для сокращения вспомогательного времени при работе на сверлильных станках. Они позволяют быстро менять режущий инструмент, не останавливая станок. Один из таких патронов изображен на рисунке 4,б.  Рисунок 4 – Цанговый сверлильный патрон для крепления сверл(а), быстросменный сверлильный патрон(б) и коническая втулка для крепления сверл с цилиндрическими хвостовиками(в) В коническом отверстии 6 сменной втулки 2 вставляют режущий инструмент м коническим хвостовиком соответствующего номера конуса, после чего втулку заводят в цилиндрическое отверстие корпуса патрона 1. При этом кольцо 4 поднимается в верхнее положение и два шарика 3 углубляются в отверстие корпуса и выточку кольца 5. Кольцо, опускаясь своей внутренней поверхностью, заставляет шарики входить в выемки сменной втулки 2, таким образом прочно закрепляя втулку вместе с инструментом в корпусе патрона Инструмент меняют, не останавливая станок. Для этого левой рукой поднимают пружинное кольцо 4 в верхнее положение, и шарики под действием центробежной силы расходятся. Затем сменную втулку 2 с закрепленным в ней инструменте легко вынимают правой рукой из корпуса патрона. В комплекте вместе с патроном должен быть набор сменных конических втулок различных номеров. Основные виды работ на сверлильных станках. Сверление отверстий в сплошном металле производиться главным образом спиральными сверлами (рисунок 6,а). Отверстия больших размеров образуются специальными сверлами и специальными сверлильными головками. При сверлении режущий инструмент совершает одновременно два рабочих движения: вращается вокруг своей оси и перемещается вдоль нее. У некоторых сверлильных станков (например, у станков для сверления отверстий диаметром меньше 1 мм или у горизонтально-сверлильных) сверлу сообщается только вращательное движение, а вдоль оси сверла перемещается обрабатываемая заготовка. После обработки сверлением получается сквозное или глухое цилиндрическое отверстие с грубо обработанной поверхностью и сравнительно невысокой точностью. Сверление применяется для обработки отверстий, не требующих дополнительной обработки, а также для получения отверстий под зенкерование, под развертывание, под нарезание резьбы метчиком. Рассверливание. Этот способ обработки(рисунок 5,б) предназначен для увеличения диаметра отверстий, образованных в заготовке при литье, ковке, горячей штамповке или полученных сверлением. Рассверливание отверстий выполняется спиральным сверлом (рисунок 6) в результате сочетания тех же движений, что и при сверлении. Точность и чистота поверхности отверстий при рассверливании невысоки, хотя и несколько выше, чем при сверлении.  Рисунок 5 – Сверление(а) и рассверливание(б)  Рисунок 6 – Спиральные сверла Зенкерование. Также как и рассверливание, зенкерование служит для увеличения диаметра на некоторой глубине или по всей длине предварительно образованного отверстия (рисунок 7,а). Режущий инструментом при выполнении этой обработки является зенкер. Конструкция последнего зависит от размеров обрабатываемого отверстия, характера выполняемой обработки и предъявляемых к ней требований. Так при зенкеровании отверстий диаметром до 25 мм применяются цилиндрические спиральные зенкеры, напоминающие спиральные сверла и отличаются от них числом и формой канавок и конструкцией рабочей части; зенкерование отверстий диаметром от 25 до 50 мм производится насадными зенкерами(рисунок 7,б), имеющими вид массивной головки с несколькими (обычно четырьмя) зубьями. Для отверстий диаметром больше 50 мм используются аналогичные насадные зенкеры с тем отличием, что зубья их образованы вставными резцами Чтобы оси зенкеруемой части и предварительно образованного отверстия совпадали, зенкер имеет на рабочем конце направляющую цапфу А. Зенкерованием достигается большая точность и лучшая чистота поверхности, чем рассверливанием.  Рисунок 7– зенкерование: а– отверстий диаметром меньше 25 мм, б – отверстий диаметром 25...50 мм Подрезание торцов отверстий (цекование). Для подрезания торцов применяются зенкеры, имеющие зубья только на рабочем торце. Очертание и расположение режущих кромок зубьев зависят от характера выполняемой обработки. Так, для подрезания плоских торцов (цекование), расположенных перпендикулярно оси отверстия, применяют торцовые зенкеры (рисунок 9,а); для получения конических фасок в отверстии–конические зенкеры(рисунок 9,б); для получения криволинейных углублений–фасонные зенкеры (рисунок 9,в). Зенкеры снабжены направляющими цапфами. Подрезание торцов возможно и зенкером, режущая часть которого образована вставной пластиной. Зенкерование (рисунок 8,г) применяется для получения конических или цилиндрических углублений под головки винтов, а также для снятия грата или притупления острых кромок отверстий. Этот вид обработки является разновидностью торцового зенкерования. Его отличительная особенность– понижение требований к концентричности углубления основному отверстию. Это дает возможность использовать зенковки без направляющей части.  а – торцовым зенкером, б – зенкером для конусного расширения, в – зенкером фасонного торцевания, г – зенковкой Рисунок 8 – Подрезание торцов. Развертывание. Целью этой операции (рисунок 9) является значительное повышение точности и чистоты предварительно просверленного или 16 Изм. Лист № докум. Подпись Дата Лист КП 2 т -36 01 03.18-1.90.21 ПЗ зенкерованного отверстия. Развертывание производится режущим инструментом– разверткой. Конструкция развертки зависит от диаметра обрабатываемого отверстия. Развертка - многозубый инструмент, предназначенный для удаления очень тонкого слоя металла в пределах 0.25–0.5 мм по диаметру при черновом развертывании и 0.05–0.15 мм при чистовом  Рисунок 9 – Развертывание Нарезание резьбы в отверстиях осуществляется метчиками (рисунок 10). Метчик представляет собой винт с несколькими продольными канавками, образующими режущие кромки. Для обеспечения правильного направления при вводе в отверстие, а также для обеспечения более плавного врезания в тело обрабатываемой детали рабочая часть метчика имеет коническую форму. Особенностью резьбы является необходимость реверсивного (обратного) вращения метчика для вывода его из нарезанного отверстия.  Рисунок10–Нарезание резьбы Обоснование технической характеристики Исходными данными для расчета являются: - наибольший диаметр сверления, dб=25мм; - материал обрабатываемого изделия –сталь НВ<170; - максимальная частота вращения шпинделя n=2800мин-1; - знаменатель геометрического ряда φ=1,41; - Число ступеней частот вращения z=15 Наименьший диаметр сверления dм, мм Наименьшая частота вращения шпинделя n min , мин-1 Полученное значение частоты вращения округлим до стандартной величины n min=22,4 мин-1. Наибольшая скорость резания Vmax , м/мин Наименьшая скорость резания Vminx , м/мин Осевая сила при сверлении, Н P где обработки,([6] табл.22), q=1, y=0,8 – показатели степени в формуле осевой силы, ([6] табл.31). P Наибольший крутящий момент при сверлении где q=2, y=0,8 – показатели степени в формуле момента, ([6] табл.31). Максимальная мощность потребная на резание Nр, кВт Требуемая мощность двигателя где где Принимаем электродвигатель 4А71А6У3 Nдв=0,37кВт; nдв=910 мин-1,( [2] табл.3.1). |