Лабораторная работа по конструированию. Лаба 1. Параллельные с проектированием ориентировочные расчеты на прочность, жесткость, долговечность

Скачать 384.96 Kb. Скачать 384.96 Kb.

|

|

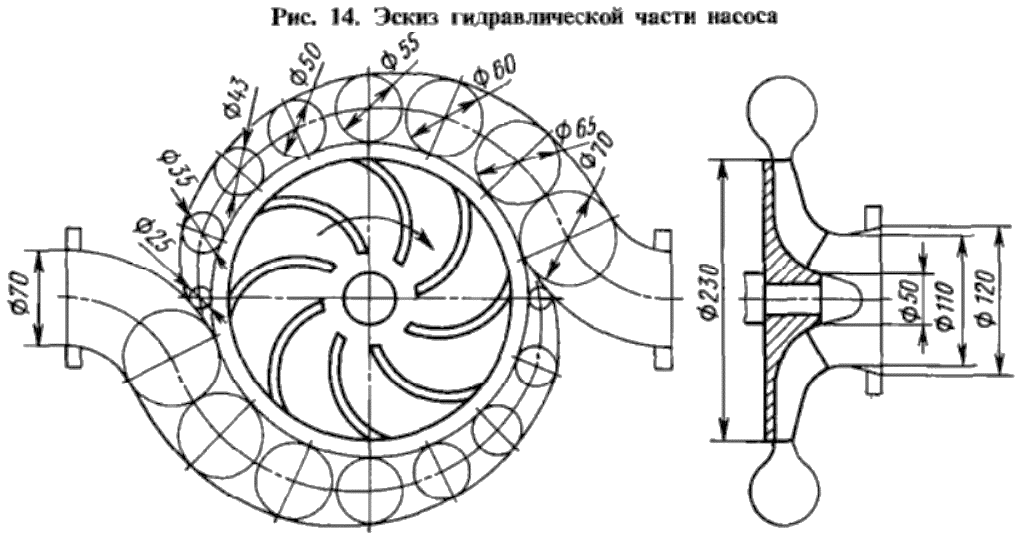

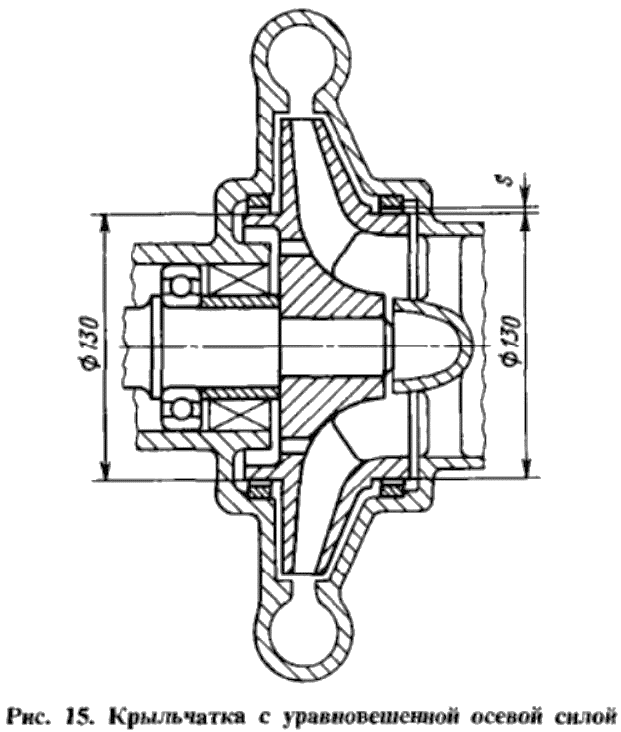

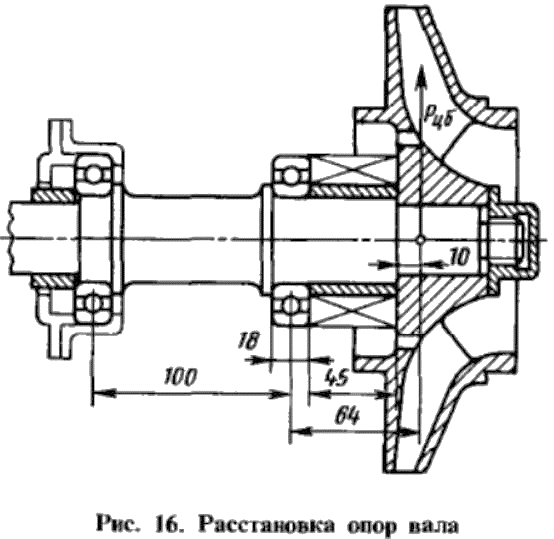

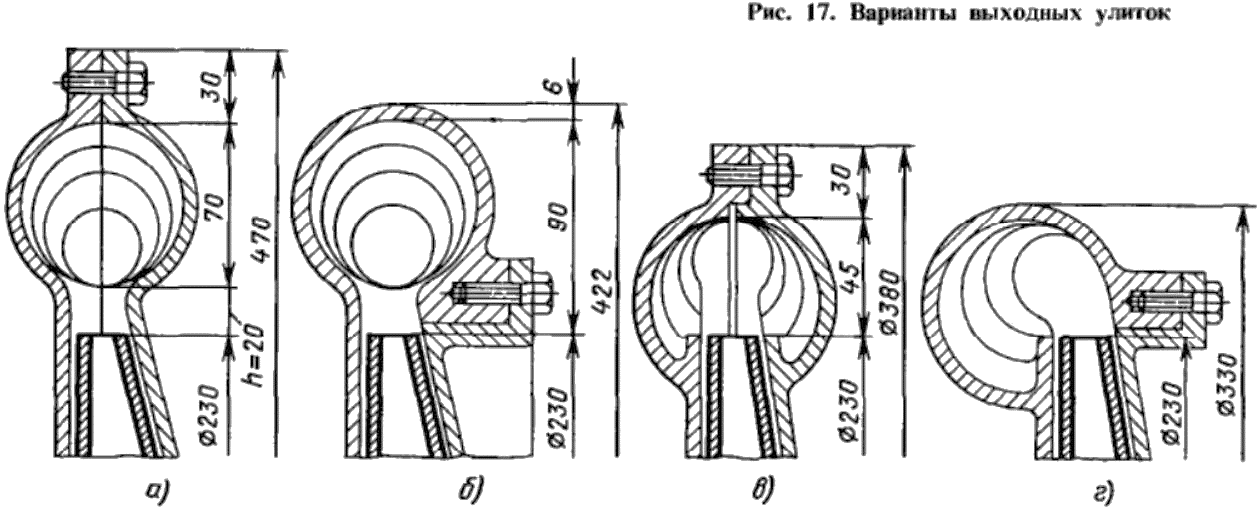

Для иллюстрации методики компонования рассмотрим проектирование центробежного водяного насоса. Избранный в качестве примера объект обладает специфическими особенностями, влияющими на методику и последовательность компонования. В рассматриваемом случае имеется довольно устойчивая исходная база в виде поступающего из расчетного отдела эскиза гидравлической части насоса. Конструктору остается облечь его в металл. Во многих случаях бывает задана только схема проектируемого объекта, без определенного размерного скелета. Иногда конструктор приступает к проектированию, зная лишь технические требования к нему и не представляя даже будущей конструкции. Тогда приходится начинать с разработки идеи конструкции и поисков конструктивной схемы, после чего следует компонование в собственном смысле слова. Описываемая ниже методика компонования не является единственно возможной. Процесс компонования, как и всякий творческий процесс, субъективен и во многом зависит от опыта, навыков и способностей конструктора. Различными могут быть ход компонования, последовательность разработки конструкции, а также конструктивные решения задач, возникающих при проектировании. Приводимую ниже методику следует рассматривать, как пример, цель которого - иллюстрировать основные закономерности, присущие любому процессу компонования. К ним относятся: последовательность разработки, выяснение на первых этапах только основных элементов конструкции и игнорирование подробностей; рассмотрение в процессе проектирования нескольких вариантов и выбор наилучшего из них на основе сопоставления конструктивной, технологической и эксплуатационной целесообразности; параллельные с проектированием ориентировочные расчеты на прочность, жесткость, долговечность; предусмотрение с первых же шагов компонования резервов развития агрегата и выяснение пределов его форсирования; придание технологичности разрабатываемой конструкции, последовательное проведение унификации и стандартизации; разработка схемы сборки-разборки; тщательный просмотр всех элементов конструкции на эксплуатационную надежность. В приведенном ниже примере результаты каждого этапа компонования представлены отдельными чертежами. У начинающего конструктора может создаться ложное впечатление, будто процесс компонования состоит из последовательного составления таких чертежей. На самом деле речь идет об одном и том же компоновочном чертеже, который непрерывно дополняется и уточняется по ходу разработки, пока не приобретает окончательный вид. В интересах наглядности на приводимых ниже чертежах мелкие детали показаны по большей части в полном виде. В действительности же в процессе компонования их изображают упрощенно, а иногда и не показывают вообще. В книжом изложении приходится прибегать к полному вырисовыванию вариантов и обстоятельным пояснениям при сравнении преимуществ и недостатков различных конструктивных решений. На деле большую часть вариантов конструктор сопоставляет мысленно, сразу отбрасывая нецелесообразные решения, и лишь иногда от руки делает наброски вариантов, порой даже без соблюдения масштаба. Таким образом, процесс сопоставления и выбора вариантов происходит гораздо быстрее, чем может показаться из приведенных ниже объяснений и иллюстраций. Много времени приходится затрачивать на решение возникающих при проектировании сложных или новых конструктивных задач, требующих творческой работы, поисков аналогий и опорных примеров из практики различных отраслей машиностроения, а иногда и постановки экспериментов, которые, в зависимости от отведенных на проектирование сроков, могут быть проведены быстро или со всей диктуемой обстоятельствами основательностью. Исходные данные. Исходным материалом для проектирования является расчетный эскиз гидравлической части насоса с основными размерами (рис. 14).  Насос одноступенчатый, с осевым входом и консольной крыльчаткой. Во всасывающем патрубке установлен направляющий аппарат, обеспечивающий осевой вход водяной струи на крыльчатку. Привод насоса от асинхронного электродвигателя (N = 30 кВт; n = 2950 об/мин). Окружная скорость крыльчатки 35,5 м/с, расчетный напор 0,5 МПа, производительность 40 л/с. Насос имеет два симметрично расположенных выходных патрубка площадью 40 см2 каждый. Расчетом определены число и расположение лопаток (восемь лопаток, изогнутых по ходу вращения крыльчатки), профиль проточной части крыльчатки, сечения выходных улиток по углам окружности. Задан срок службы насоса (10 лет при двухсменной работе). Расчетная долговечность насоса равна произведению срока службы на коэффициенты сменности и выходных дней (предполагая безремонтную эксплуатацию, коэффициент ремонтных простоев не вводим). Следовательно, Lh = ηсм·ηвых·Н, где Н = 10·365·24 = 87600 ч — номинальный срок службы; ηсм — коэффициент сменности (при двухсменной работе ηсм = 0,66); ηвых = 0,7 — коэффициент выходных дней. Расчетная долговечность Lh = 0,66·0,7·87600 ≈ 40000 ч. Опора вала. Проектирование целесообразно начать с выбора типа, размеров и расположения опор вала крыльчатки. В качестве опор принимаем шариковые подшипники, отличающиеся от подшипников скольжения простотой смазки. Радиальная нагрузка на подшипники складывается из массы крыльчатки и вала, и центробежной силы, возникающей из-за неполной статической уравновешенности крыльчатки. Кроме того, опоры воспринимают осевую силу давления рабочей жидкости на крыльчатку. Исходя из предварительных конструктивных прикидок, принимаем массу крыльчатки mк = 4 кг, массу вала и присоединенных к нему деталей (внутренние обоймы подшипников, фланец привода, стяжные гайки) mв =2 кг. Неуравновешенную центробежную силу крыльчатки можно приближенно определить по величине статического дисбаланса. Примем точность статической балансировки m = 5 грамм на окружности крыльчатки. Тогда неуравновешенная центробежная сила  Максимальная радиальная сила, действующая на крыльчатку в плоскости расположения ее центра тяжести Р = Gк + Рцб = 40 + 55 = 95 Н. Нагрузка на ближайший к крыльчатке подшипник  где l — расстояние от центра тяжести крыльчатки до передней опоры; L — расстояние между опорами. Нагрузка на второй подшипник  Целесообразный диапазон отношения L/I заключен в пределах 1,5—2. Ниже этих значений силы R1 и R2 резко возрастают; увеличение L/I свыше 2 мало уменьшает силы, а только вызывает увеличение осевых размеров установки. Примем L/I = 1,5 Тогда согласно формулам R1 = 1,66Р = 1,66·95 ≈ 160 Н; R2 = 0,66P = 0,66·95 ≈ 63 Н. Масса вала mв = 2 кг распределяется примерно поровну между обоими подшипниками. Следовательно, R1 = 160 + 10 = 170 Н и R2 = 63 + 10 = 73 Н. С целью унификации принимаем оба подшипника одинаковыми. Поскольку задний подшипник нагружен меньше, целесообразно дополнительно нагрузить его осевой силой, т. е. сделать заднюю опору фиксирующей. Уравновешивание осевой силы крыльчатки. У открытых крыльчаток на спинку действует полная сила гидростатического давления, создаваемого на выходе (в нашем случае р = 0,5 МПа). Сила, действующая в противоположном направлении, значительно меньше, так как давление на диск крыльчатки со стороны лопаток изменяется по квадратичному закону, начиная от вакуума, создающегося во всасывающем патрубке, до 0,5 МПа на выходе крыльчатки. В результате возникает направленная в сторону всасывания осевая сила, достигающая в рассматриваемом случае примерно 10 кН. Эту силу можно ликвидировать установкой закрытой двухдисковой крыльчатки с двусторонним уплотнением и введением разгрузочных отверстий между полостями всасывания и нагнетания (рис. 15). При этом гидростатическое давление на крыльчатку полностью уравновешивается, так как с обеих сторон действует одинаковое давление (0,5 МПа).  Помимо гидростатических сил на крыльчатку действует сила реакции поворота струи на входе, направленная против всасывания. Однако эта сила невелика, и ею можно пренебречь. Условие гидростатической уравновешенности заключается в том, чтобы диаметры обоих уплотнений были одинаковыми, а суммарная площадь разгрузочных отверстий была по меньшей мере равна площади кольцевого зазора в уплотнении. Принимая диаметр уплотнения Dy = 130 мм, радиальный зазор s = 0,1 мм, число разгрузочных отверстий n = 8 (по числу лопаток), получаем  , откуда , откуда  мм. Принимаем с запасом мм. Принимаем с запасом  мм. мм.Уплотнения выполняем в виде цилиндрических выступов на дисках крыльчатки, входящих с зазором в кольца, запрессованные в корпусе насоса. Учитывая возможность попадания грязи на уплотняющие поверхности, кольца выполняем из мягкой бронзы. Долговечность опор. Принимаем диаметр вала крыльчатки d = 40 мм и выбираем в качестве опор однорядные шариковые подшипники 208 легкой серии (динамическая грузоподъемность С = 25,6 кН). Необходимая по заданной долговечности насоса динамическая грузоподъемность  , ,где R — нагрузка на подшипник (в нашем случае для наиболее нагруженного подшипника R = 170 Н); kσ — коэффициент режима работы подшипников (принимаем kσ = 1,5); n — частота вращения вала (n = 2950 об/мин); Lh — заданная долговечность, Lh = 40000 ч. Следовательно, С = 170·1,5·(60·2950·40000/106)^1/3 ≈ 3,65 кН. Таким образом, выбранные подшипники с большим запасом удовлетворяют заданной долговечности и обеспечивают значительное увеличение как нагрузки, так и частоты вращения на случай последующего форсирования насоса. Расстановка опор. При выбранном отношении L/l = 1,5 расстояние между опорами всецело зависит от величины l вылета центра тяжести крыльчатки относительно передней опоры. Последнюю величину определяет условие размещения уплотнений между передним подшипником и гидравлической полостью насоса. Исходя из конструктивных прикидок, принимаем длину уплотнения равной 45 мм, а расстояние между торцом уплотнения и плоскостью расположения центра тяжести крыльчатки 10 мм. Ширина подшипника 18 мм. Общая длина вылета l = 45 + 10 + 9 = 64 мм; расстояние между опорами L = 1,5·l ≈ 100 мм. Итогом данного этапа проектирования является эскиз вала крыльчатки с расположением опор (рис. 16).  Выходные улитки. Проектирование улиток начинаем с выбора основной схемы расположения их сечений. Сечения улиток можно расположить так, чтобы крайние внутренние точки сечений находились на одинаковом расстоянии от окружности крыльчатки. Центры сечений располагаются по спирали, уравнение которой  , ,а крайние наружные точки сечений по спирали  , ,где Dк — диаметр крыльчатки; m — расстояние внутренних точек сечений от окружности крыльчатки; d0 — диаметр выходного сечения улитки; ρ, ρ' и ϕ — текущие координаты. Конструкция такой спиральной улитки с разъемом в плоскости симметрии сечений (рис. 17, а) обладает хорошими гидравлическими качествами, обеспечивает простую, бесстержневую формовку и удобную зачистку внутренних полостей улиток.  Недостатки конструкции следующие: плоскость разъема пересекает выходные патрубки улиток; на фланцах выходных патрубков и в узлах соединения с отводными трубопроводами образуется трудноуплотняемый Т-образный стык; половины улитки можно зафиксировать одну относительно другой только контрольными штифтами; центрирование цилиндрическими буртиками исключено; радиальные размеры улитки получаются большими [при m = h = 20 мм максимальный размер (без выходных патрубков) равен 470 мм]. В конструкции на рис. 17, б улитка выполнена в виде целой отливки. Крыльчатку монтируют через отъемную крышку. Выходные патрубки целые. Крышку центрируют относительно корпуса цилиндрическим буртиком. Размеры улитки несколько уменьшаются благодаря устранению периферийного фланца (максимальный размер 422 мм). Гидравлическая полость крыльчатки закрытая и формуется с применением стержней. Зачистка стенок гидравлической полости возможна только гидрополированием (струей воды с взвесью абразива). В конструкции на рис. 17, в наружные точки сечений расположены по окружности радиуса, равного наименьшему начальному радиусу улитки. По направлению к выходу центры сечений постепенно смещаются к оси насоса, располагаясь по спирали,  , ,где D0 — наружный диаметр улитки; d0 — диаметр выходного сечения улитки. На последних участках улитки крыльчатка вместе с ограничивающими ее стенками корпуса вдается в сечение улиток. Габаритный размер улитки существенно уменьшается (380 мм). Разъем осуществляется по плоскости симметрии сечений улитки. Половины улитки центрируются цилиндрическим буртиком (прерванным на участках расположения выходных патрубков). Выходные патрубки пересечены плоскостью разъема. Недостаток конструкции: водяной поток по выходе из крыльчатки раздваивается, образуя на последних участках улитки два спиральных вихря, что связано с увеличением гидравлических потерь. Выходные патрубки можно выполнить целыми, если сместить сечение улиток с оси симметрии крыльчатки (см. рис. 17, г). В этом случае крыльчатку монтируют через крышку. Благодаря устранению периферийного фланца размеры улитки уменьшаются еще больше (максимальный размер 330 мм) Смещение сечений улитки вызывает завихрение водяного потока, но гидравлические потери здесь меньше, чем в конструкции на рис. 17, в. Ответы на вопросы: 1.Какие закономерности присущи любому процессу компонования? К ним относятся: • последовательность разработки, выяснение на первых этапах только основных элементов конструкции и игнорирование подробностей; • рассмотрение в процессе проектирования нескольких вариантов и выбор наилучшего из них на основе сопоставления конструктивной, технологической и эксплуатационной целесообразности; • параллельные с проектированием ориентировочные расчеты на прочность, жесткость, долговечность; • предусмотрение с первых же шагов компонования резервов развития агрегата и выяснение пределов его форсирования; • придание технологичности разрабатываемой конструкции, последовательное проведение унификации и стандартизации; • разработка схемы сборки-разборки; • тщательный просмотр всех элементов конструкции на эксплуатационную надежность. 2.Какие исходные данные для проектирования получил конструктор? Исходным материалом для проектирования является расчетный эскиз гидравлической части насоса с основными размерами. Привод насоса от асинхронного электродвигателя (N = 30 кВт; n = 2950 об/мин). Окружная скорость крыльчатки 35,5 м/с, расчетный напор 0,5 МПа, производительность 40 л/с. Насос имеет два симметрично расположенных выходных патрубка площадью 40 см2 каждый. 3.Какова расчетная долговечность насоса? Расчетная долговечность Lh = 0,66·0,7·87600 ≈ 40000 ч. 4.Какие подшипники выбраны в качестве опор вала? В качестве опор принимаются шариковые подшипники шириной 18мм 5.Каким образом уравновесили осевую силу крыльчатки? Эту силу можно ликвидировать установкой закрытой двухдисковой крыльчатки с двусторонним уплотнением и введением разгрузочных отверстий между полостями всасывания и нагнетания 6.Какое уплотнение принято между крыльчаткой и корпусом насоса? Уплотнения, выполненные в виде цилиндрических выступов на дисках крыльчатки, входящих с зазором в кольца, запрессованные в корпусе насоса. 7.Какое расстояние между опорами в результате получилось? расстояние между опорами L = 1,5·l ≈ 100 мм. 8.Какие недостатки у первой конструкции улиток (рис.17, а)? Недостатки конструкции следующие: плоскость разъема пересекает выходные патрубки улиток; на фланцах выходных патрубков и в узлах соединения с отводными трубопроводами образуется трудноуплотняемый Т-образный стык; половины улитки можно зафиксировать одну относительно другой только контрольными штифтами; центрирование цилиндрическими буртиками исключено; радиальные размеры улитки получаются большими [при m = h = 20 мм максимальный размер (без выходных патрубков) равен 470 мм]. 9.Какие недостатки у второй конструкции улиток (рис.17, б)? Зачистка стенок гидравлической полости возможна только гидрополированием (струей воды с взвесью абразива). 10.Какой вариант выходных улиток принят в окончательной конструкции насоса и почему? Последний вариант, наиболее технологичен |