Технология ремонта электрооборудования. Курсовой технология ремонта Трушкин. 1 Технологическая компоновка электроремонтного предприятия

Скачать 0.69 Mb. Скачать 0.69 Mb.

|

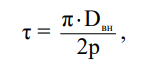

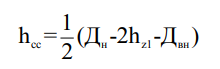

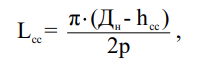

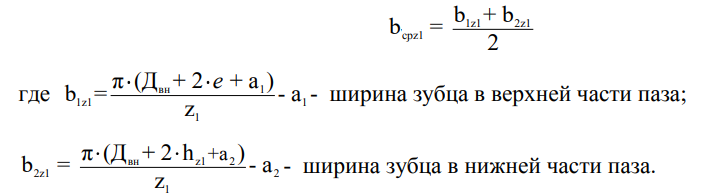

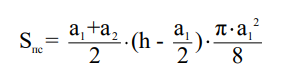

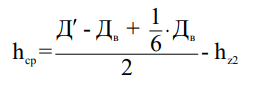

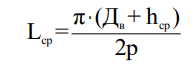

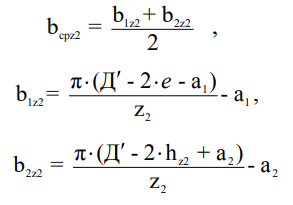

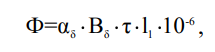

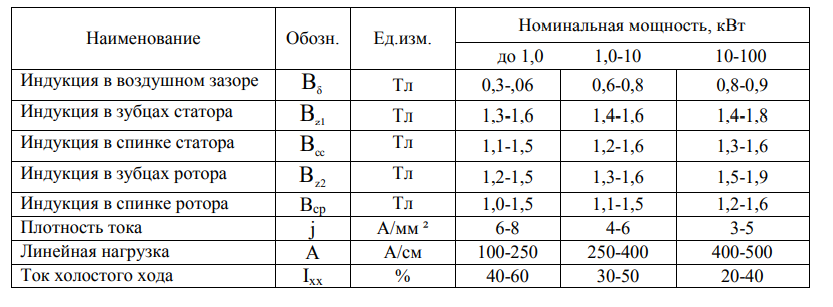

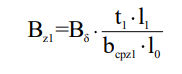

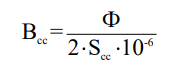

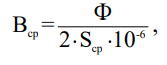

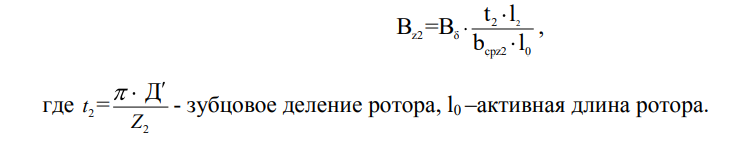

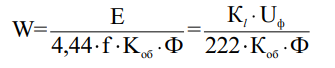

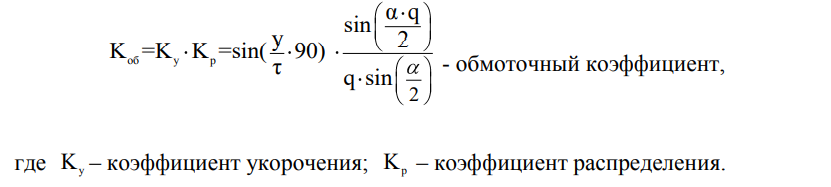

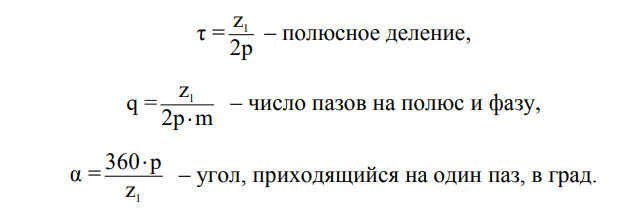

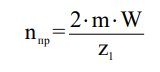

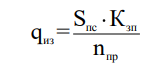

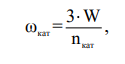

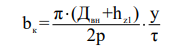

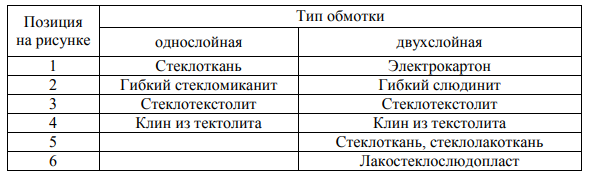

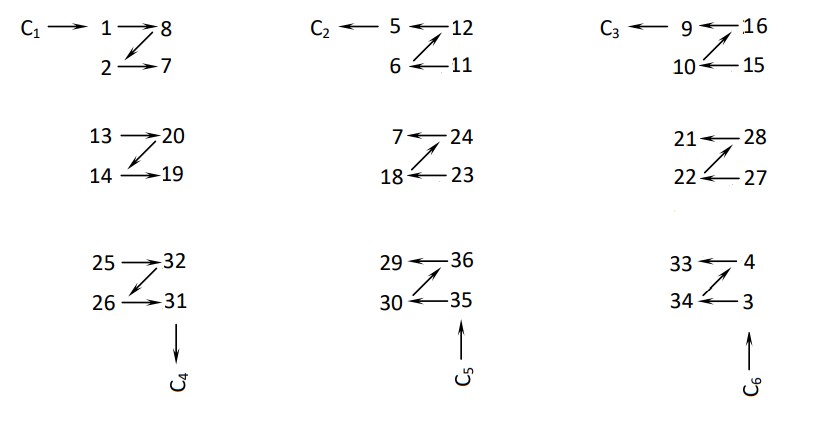

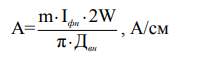

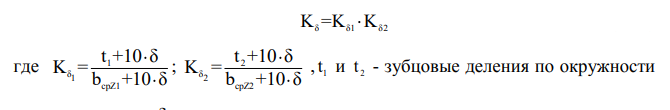

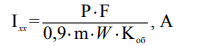

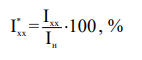

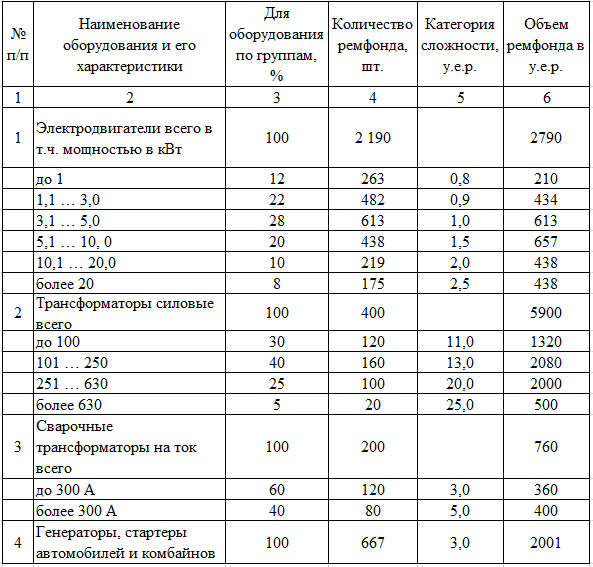

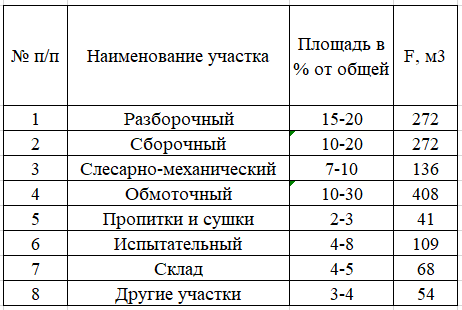

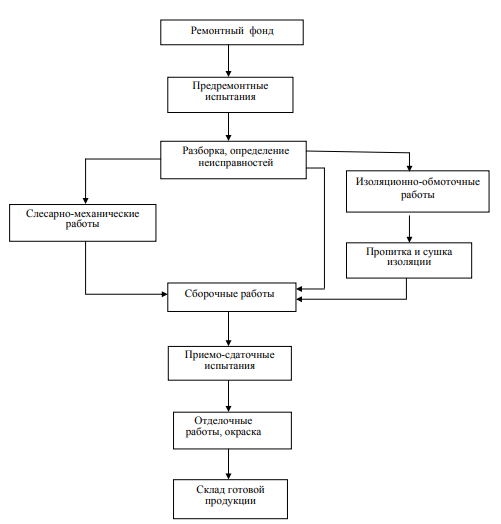

2.1. РАСЧЕТ ОБМОТОК АСИНХРОННОГО ДВИГАТЕЛЯ ПРИ КАПИТАЛЬНОМ РЕМОНТЕ  2.1.1 ПОДГОТОВКА ИСХОДНЫХ ДАННЫХ К РАСЧЕТУ 2.1.1 ПОДГОТОВКА ИСХОДНЫХ ДАННЫХ К РАСЧЕТУГеометрические размеры статора и ротора сердечника, полученные в результате обмера, приведены в приложении 2: - наружный и внутренний диаметр пакета статора Dн, Dвн; - полная длина статора и ротора, l₁, l₂; - число пазов статора и ротора, Z₁, Z₂; - размеры паза статора и ротора; - воздушный зазор между статором и ротором, δ; - диаметр вала, Dв; - толщина листов электротехнической стали – 0,8 мм; - изоляция стали – лак; - марка стали – сталь 2013. Технические требования заказчика: - напряжение 380 В; - серия двигателя – 4А; - частота вращения пола статора, n₁; - номинальное напряжение обмотки статора, U В целях упрощения и придания расчету последовательности, предварительно необходимо данные обмера привести к расчетным данным магнитопровода, последние используются в соответствующих расчетных формулах. Ниже приведен порядок подготовки исходных данных к расчету. Полюсное деление статора  τ=3,14*100/6=52 Активная длина сердечника статора l0=Kз*l1=0,93*110=102 Высота зубца статора hzl=h+e=13,8+0,5=6,9 В  ысота спинки статора ысота спинки статораhcc=1/2(Дн – 2hzl – Двн)=1/2(149 – 2*6,9 – 100)=13,6 Площадь спинки статора Scc= hcc*l0= 13,6*102=1387 Длинна силовой линии в спинке статора  Lcc=π*(Дн-hcc)/2р=3,14*(149 – 13,6)/6=70,8 С  редняя расчетная ширина зубца редняя расчетная ширина зубцаbсрz1==4,2 blzl=3,14*(100+2*0,5+4,7)/36 – 4,7=4,5 b2zl= 3,14*(100+2*6,9+6,6)/36 – 6,6=3,9  П П лощадь паза статора лощадь паза статораSпс=4,7 + 6,6/2*(13,8 – 4,7/2)*3,14*4,72/8=551 Высота зубца ротора hz2=h + e=16,5 + 0,8=13,2 В  ысота спинки ротора ысота спинки ротораhср=99,5 – 24 + 1/6*24/2 – 13,2=26,55 Д,=Двн – 2б=100 – 2*0,25=99,5 Площадь спинки ротора Sср= hср*l2*K3=26,55*110*0,93=2716 где l2- длина ротора (в расчете принимается l2= l1 ) Длинна силовой линии в спинке ротора  Lcp=3,14(24+26,55)/6=26,45 Средняя расчетная ширина зубца ротора  bcpz2=5,4 + 6,3/2=5,85 blz2=3,14*(99,5 – 2*0,8 – 5)/28 – 5=5,4 b2z2=3,14*(99,5 – 2*13,2 + 2,1)/28 – 2,1=6,3 2.1.2. ОПРЕДЕЛЕНИЕ ОРИЕНТИРОВОЧНОЙ МОЩНОСТИ ДВИГАТЕЛЯ Мощность двигателя зависит от его основных параметров – внутреннего диаметра Двн и скорости вращения поля статора n1, чем больше указанные величины, тем выше мощность двигателя. Соответственно, между этими размерами должно быть правильное соотношение. В относительно длинной машине получается лучшее использование меди за счет меньшей длины лобовых частей обмотки. Однако, чем длиннее машина, тем хуже условия охлаждения. Кроме того, в длинных машинах коэффициент мощности (cos φ) хуже и перегрузочная способность меньше. С другой стороны, в длинной машине конструктивные детали (щиты, станина) получаются легче и, следовательно, дешевле. Ориентировочная мощность, определяемая по главным размерам  где λ1=1 и λ2 =2 – постоянная мощности. Р1=1*1002*110*1000*10-6=1100 Р2=2*1002*110*1000*10-6=2100 Выбираю двигатель 1,5 кВт 2.1.3 ПОВЕРОЧНЫЙ РАСЧЕТ МАГНИТНЫХ НАГРУЗОК Магнитный поток в воздушном зазоре  Ф=0,7*0,7*52*110*10-6=0,0028  С  реднее значение индукции по высоте зубца реднее значение индукции по высоте зубца t1=3,14*100/36=8,7 t1=3,14*100/36=8,7Bzl=0,7*8,7*110/4,2*102=1,56 М  агнитная индукция в спинке статора агнитная индукция в спинке статораBcс=0,0028/2*1387*10-6=1,03 М  агнитная индукция в спинке ротора агнитная индукция в спинке ротораВср=0,0028/2*2716*10-6=0,51 М  агнитная индукция в зубцах ротора агнитная индукция в зубцах ротораt2=3,14*99,5/28=11,15 Вz2=0,7*11,15*110/5,85*102=1,43 2.1.4 ВЫБОР ТИПА ОБМОТОК Выбираем однослойную обмотку 2.1.5 ОПРЕДЕЛЕНИЕ ОБМОТОЧНЫХ ДАННЫХ ДВИГАТЕЛЯ Ч  исло витков в фазе исло витков в фазеОтносительная величина ЭДС К1 зависит от габарита и мощности двигателя, от типа обмотки, степени насыщения магнитной цепи и составляет К1=0,90-0,98.   Обычно однослойные концентрические обмотки выполняют диаметральным шагом ( Ky =1). В этих обмотках шаг обмотки равен полюсному делению (y = τ). Шаг двухслойной обмотки выбирается, как правило укороченным, то есть меньше диаметрального. Величина шага составляет при 2р=4 и более примерно 80% от диаметрального (y = 0,8τ), а для двухполюсных обмоток – 56 до 75% от диаметрального y=(0,56-0,75)τ.  q=36/6*3=2 m= 3 – три фазы α=360*3/36=30 Коб=(sin30*2/2)/1,5*sin(30/2)=1,33 W=0,95*220/222*1,3*0,0028=261 Ч  исло проводников в одном пазу исло проводников в одном пазуnпр=2*3*261/36=43 Сечение изолированного провода  qиз=551*0,4/43=5,1  Диаметр изолированного провода Диаметр изолированного проводаdиз=1,14*√ qиз=1,14*√05,1=2,57 Диаметр голого провода d, r= dиз - ∆из=1,05 – 0,07=2,5 S=4,91=qr 2.1.6 ОПРЕДЕЛЕНИЕ ПАСПОРТНЫХ ДАННЫХ ДВИГАТЕЛЯ Iф= qr*J=4,91*5=24,5 J=5 P2H=√3*220*5,5*0,75*0,75*10-3=1,2 Выбираем двигатель 1,5 кВт 2.1.7 КОНСТРУКТОРСКИЙ РАСЧЕТ ОБМОТОК Если электрический расчет обмоток направлен на определение мощности двигателя, то конструкторский расчет имеет цель решения конструктивных задач, а именно, определение геометрических размеров катушек, выбор пазовой изоляции, составление схемы обмотки. 2.1.8 ОПРЕДЕЛЕНИЕ РАЗМЕРОВ КАТУШЕК И МАССЫ ОБМОТКИ Число катушек nкат=z1/2=36/2=18 Ч  исло витков в катушке исло витков в катушкеω=3*261/36/2=43 Средняя ширина катушки   bк=3,14*(100+6,9)/6=56 bк=3,14*(100+6,9)/6=56Длина лобовой части lл=30+K* bк=30+1,4*56=108,4 Средняя длина витка lвит=2*( l1+ lл)=2*(110+108,4)=436,8 Масса меди в обмотках Gм=8,9*4,91*436,8*43*36*10-6=29,4 2.1.9 ВЫБОР ПАЗОВОЙ ИЗОЛЯЦИИ Применение того или иного вида изоляции зависит главным образом от номинального напряжения, от назначения и условий работы машины. Для двигателей мощностью до 11 кВт выбирают изоляцию, соответствующую классу нагревостойкости В (допустимая рабочая температура до 130 Сº), а для двигателей мощностью выше II кВт - изоляция соответствующая классу нагревостойкости (допустимая рабочая температура до 155 Сº)  2.1.10 СОСТАВЛЕНИЕ СХЕМЫ ОБМОТКИ Для составления схемы обмотки предварительно определяют основные параметры обмотки. Основные параметры однослойной обмотки: n = p - число катушечных групп в каждой фазе, q=z1/2p*m=36/6*3=2 число катушек в катушечной группе  τ=z1/2р=6 полюсное деление τ=z1/2р=6 полюсное делениеу=2(q+N)-1 шаг катушки α=360*р/z1=300 угол между соседними пазами у1=2(2+2) – 1=7 у2=2(2+1) – 1= 5  2.1.11 ПРОВЕРКА ОСНОВНЫХ ПАРАМЕТРОВ Надежность двигателя в эксплуатации зависит от ряда факторов, в том числе от линейной электрической и тепловой нагрузки, токе холостого хода. Указанные параметры нормированы. Превышение этих параметров над допустимыми нормами приводят к отказу двигателя в процессе эксплуатации. 2.1.12 ЛИНЕЙНАЯ ЭЛЕКТРИЧЕСКАЯ НАГРУЗКА Правильность выбора плотности тока и коэффициента заполнения паза проверяются по линейной нагрузке (А). Эта величина представляет собой число ампер-витков, приходящихся на единицу длины внутренней расточки статора   А=3*24,5*2*261/3,14*100=122,1 А=3*24,5*2*261/3,14*100=122,12.1.13 ТЕПЛОВАЯ НАГРУЗКА А*J=122,1*5=610 2.1.14 ТОК ХОЛОСТОГО ХОДА М.Д.С. в воздушном зазоре Fб=1,6*Вб*Кб*δ*103=1,6*0,7*2,56*0,25*103=716 Коэффициент воздушного зазора  Кб1=8,7+10*0,25/4,2+10*0,25=1,6 Кб2=11,15+10*0,25/5,85+10*0,25=1,6 Кб=1,6*1,6=2,56 М.Д.С. в зубцах статора Fz1=2*Hz1* hz1*10-3=2*6,9*791*10-3=10,9 М.Д.С. в зубцах ротора Fz2=Hz2* hz2*10-3=13,2*634*10-3=8,3 М.Д.С. в спинке статора Fсс=Hсс* Lcc*10-3=342*70,8*10-3=24,2 М.Д.С. в спинке ротора Fср=Hср* Lcр*10-3=26,45*157*10-3=4,1 Магнитодвижущая сила двигателя на два полюса подсчитывается как сумма М.Д.С. всех участков: F= Fб+ Fz1+ Fz2+ Fсс + Fср =716+10,9+8,3+24,2+4,1=763 Ток холостого хода   Iхх=1,5*763/0,9*3*261*1,33=1,2 Ток холостого хода обычно считают в % от номинального:  Iхх=1,2/5,5*100=21%  1.1.ТЕХНОЛОГИЧЕСКАЯ КОМПОНОВКА ЭЛЕКТРОРЕМОНТНОГО ПРЕДПРИЯТИЯ 1.1.ТЕХНОЛОГИЧЕСКАЯ КОМПОНОВКА ЭЛЕКТРОРЕМОНТНОГО ПРЕДПРИЯТИЯ1.1.1 РАСЧЕТ ГОДОВОЙ ПРОГРАММЫ ЭЛЕКТРОРЕМОНТНОГО ПРЕДПРИЯТИЯ Для определения годовой программы электроремонтного предприятия (ЭРП) необходимо иметь сведения о количестве установленного электрооборудования в зоне обслуживания проектируемого предприятия. Зоной обслуживания электроремонтного предприятия называется территория близлежащих административных районов, хозяйства которых сдают в капитальный ремонт электрооборудование на данное ЭРП. Для определения годовой программы предприятия в физических единицах сначала определяют ремонтный цикл оборудования Тцij, где i – вид оборудования (электродвигатели, сварочные трансформаторы и т.д.), j – условия эксплуатации электрооборудования. 60% двигателей установлено в животноводстве 7200 электродвигателей, 30% в растениеводстве 3600 двигателей, 10% в подсобных предприятиях 1200 электродвигателей. Ремонтные циклы в соответствующих отраслях 5 лет в животноводстве, 6 лет в растениеводстве и 8 лет в подсобных предприятиях. Ремонтный фонд двигателей: Nдв.р.=Nдв. жив/Тц.дв.жив.+Nдв.рас./Тц.дв.рас.+Nдв.пп/Тц.дв.пп Nдв.р.=7200/5 + 3600/6 + 1200/8= 2190 Ремонтный фонд силовых трансформаторов: Nтр.р.=Nтр./Тц.тр.=4000/10=400 Тц.тр.=10 лет Ремонтный фонд сварочных трансформаторов Nсв.тр.р= Nсв.тр./Тц.св.тр.=600/3=200 Тц.св.тр.=3 года Ремонтный фонд автотракторного оборудования  Nато.р.= Nато.р./Тц.ато.р=2000/3=667 Nато.р.= Nато.р./Тц.ато.р=2000/3=667Тц.ато.р=3 года П  олученные данные переносим в таблицу олученные данные переносим в таблицуДля перевода ремонтного фонда в у.е.р. умножают количество ремонтного фонда в физических единицах на категорию сложности по каждому виду оборудования и результат записывают в графу 6. Годовая программа электроремонтного предприятия определяется суммированием годовых объемов работ в у.е.р. по каждому виду оборудования Qr.=Qдв. + Qтр + Qсв.тр. + Qато  Qдв=2790 у.е.р. Qдв=2790 у.е.р.Qтр=5900 у.е.р. Qсв.тр.=760 у.е.р. Qато=2001 у.е.р. Qr=2700 + 5900 + 760 + 2001=11451 у.е.р. ЭРМ следует организовывать с годовой программой до 2000 у.е.р./год, ЭРЦ – до 14000 у.е.р./год и ЭРЗ – более 15000 у.е.р./год. Наш вариант ЭРЦ. 1.1.2. РАСЧЕТ ЧИСЛЕННОСТИ ПРОИЗВОДСТВЕННОГО ПЕРСОНАЛА Определяем годовую трудоемкость работ А= Qr*τk где τk – трудозатраты на капитальный ремонт 1-ой у.е.р. и равна 12,5 чел/час А=11451*12,5=143137 Определяем численность производственного персонала: Р=А/Ф=143137/1669=85 где Ф – фонд рабочего времени на одного производственного рабочего в часах Ф=1669 ч. 1.1.3 ВЫБОР СПОСОБА ОРГАНИЗАЦИИ КАПИТАЛЬНОГО РЕМОНТА Для обоснования способа ремонта рассчитывают основные показатели производственного процесса: такт ремонта (t), продолжительность ремонта (П) и фронт ремонта (f). С целью упрощения расчет выполняют на одну условную единицу ремонта. Под тактом ремонта понимается период времени, по истечении которого на предприятие должен поступать в ремонт или выйти из ремонта очередное оборудование в одну у.е.р.: t =Ф/ Qг=1669/11451=0,14 , ч/у.е.р. где Ф – годовой фонд рабочего времени предприятия, час.; Qг - годовая программа предприятия, у.е.р По такту ремонта определяем способ ремонта. Используем поточный способ ремонта, так как 0,08 < 0,14 < 2,0 По продолжительности пребывания электрооборудования в ремонте можно определить тип предприятия f=П/t=11,3/0,14=80 у.е.р. 1.1.4 ОПРЕДЕЛЕНИЕ СОСТАВА ПРОИЗВОДСТВЕННЫХ УЧАСТКОВ И ШТАТА ПРЕДПРИЯТИЯ Численность производственного персонала предприятия определяют по типовым штатным нормативам и инструкциям или рассчитывают по годовой трудоемкости работ и годовому фонду рабочего времени на одного производственного рабочего. Электрослесарей 20% - 17  Обмотчиков 40% - 34 Обмотчиков 40% - 34Электромонтёров 10% - 8 Станочников 15% - 12 Работников других профессий 15% – 12 ИТР 8% – 6 СКП 4% – 3 МОП 3% - 2 1.1.5 РАСЧЕТ ПЛОЩАДЕЙ ПРОИЗВОДСТВЕННЫХ УЧАСТКОВ ПРЕДПРИЯТИЯ На первом этапе определяют общую производственную площадь (F) предприятия, включая складские помещения, по удельной норме на одного производственного рабочего: F = f у*N=16*85=1360 где N – численность производственных рабочих; Площадь участков   Дополнительно необходимо определить площади бытовых помещений Для комнат ИТР F=30м2 Для комнат СКП F= 15 м2 Для гардеробных помещений F= 17 м2 Для умывальников F= 4 м2 Душевые помещения F=5 м2 Туалетные F=8 м2 1.1.6 РАЗРАБОТКА СХЕМЫ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА РЕМОНТА ЭЛЕКТРООБОРУДОВАНИЯ    2.5. Проверка основных параметров 2.5. Проверка основных параметровНадёжность работы электродвигателя зависит от ряда факторов (линейная нагрузка, ток холостого хода, тепловая нагрузка), указанные параметры нормированы. Превышение этих параметров над допустимыми нормами приводит к отказу электродвигателя в процессе эксплуатации. Линейная электрическая нагрузка:  А = (3*1,568*2*1005)/(3,14*76) = 39,6 А/см Тепловая нагрузка: Q = A  J JQ = 39,6*0,6 = 23,7; где: A – линейная электрическая нагрузка J – плотность тока Ток холостого хода: По известным величинам напряженности электрического поля определим намагничивающую силу на каждом участке магнитной системы. И затем определим общую намагничивающую силу машины. Воздушный зазор:  = 1,6 = 1,6 , ,где:  – индукция в воздушном зазоре, Тл; – индукция в воздушном зазоре, Тл; – воздушный зазор между статором и ротором, мм; – воздушный зазор между статором и ротором, мм; – коэффициент воздушного зазора. – коэффициент воздушного зазора. = 1,6*0,55*2,66* = 1,6*0,55*2,66* = 585,2 А = 585,2 А  = 1,58783*1,67481 = 2,66, = 1,58783*1,67481 = 2,66, где:  ; ;   = (6,63+10*0,25)/(3,25+10*0,25) = 1,58783, = (6,63+10*0,25)/(3,25+10*0,25) = 1,58783, = (8,47+10*0,25)/(4,05+10*0,25) = 1,67481. = (8,47+10*0,25)/(4,05+10*0,25) = 1,67481. Намагничивающая сила зубца статора: Намагничивающая сила зубца статора:  = 2*485*12,7* = 2*485*12,7* = 12,32 A. = 12,32 A.Намагничивающая сила в зубцах ротора:   = 2*374*12,2* = 2*374*12,2* = 9,13 А. = 9,13 А.Спинка статора:   = 504*56,89* = 504*56,89* = 28,67 A, = 28,67 A,где:  – напряженность эл. поля спинки статора; – напряженность эл. поля спинки статора; – длина силовой линии спинки статора. – длина силовой линии спинки статора.Спинка ротора:   = 120*19,17* = 120*19,17* = 2,3 А. = 2,3 А.Общая намагничивающая сила машины определяется суммированием намагничивающих сил по участкам:  F = 585,2+12,32+9,13+28,67+2,3 = 637,62 A. Определяем ток холостого хода двигателя:   = (3*637,62)/(0,9*3*1005*0,97) = 0,73 A, = (3*637,62)/(0,9*3*1005*0,97) = 0,73 A,где: p – число пар полюсов; F – общая намагничивающая сила; m – число пар;  – обмоточный коэффициент. – обмоточный коэффициент.Как правило, ток холостого хода выражается в процентах от номинального:   = 0,73/1,568 = 46,6% = 0,73/1,568 = 46,6%Полученное значение удовлетворяет допустимым нормам. Для выбранного двигателя  = 40-60%. = 40-60%.2.6. Номинальные данные двигателя. Типоразмер двигателя – 4А71А4 У3; Число фаз – 3; Частота – 50 Гц; Номинальное напряжение – 380 В; Номинальная частота вращения – 1000 об/мин; КПД – 70,5% cos  – 0,7 – 0,7 |